Твердоэлектролитный датчик концентрации кислорода в газовых средах

Иллюстрации

Показать всеИзобретение относится к измерительной технике. Твердоэлектролитный датчик концентрации кислорода в газовых средах содержит керамический чувствительный элемент (3), герметично размещенный в металлическом корпусе (4), электрод сравнения (8), потенциалосъемный вывод (5), измерительный электрод (2), нанесенный на внешнюю часть керамического чувствительного элемента (3). Измерительный электрод (2) представляет собой двухслойное токопроводящее покрытие, первый слой состоит из смеси порошка благородного металла и диоксида циркония, второй состоит из порошка благородного металла. Керамический чувствительный элемент (3) выполнен из твердого электролита в виде сопряженных между собой цилиндрического элемента и части сферы. Верхняя наружная цилиндрическая поверхность керамического чувствительного элемента (3) соединена с внутренней боковой поверхностью корпуса (4) посредством соединительного материала (7). Керамический чувствительный элемент (3) дополнительно снабжен пробкой (6) из оксида металла с отверстием, перекрывающей поперечное сечение полости керамического чувствительного элемента (3). Электрод сравнения (8) расположен в полости, образованной внутренней поверхностью керамического чувствительного элемента (3) и поверхностью пробки (6), занимает ее часть и контактирует с внутренней частью сферы и, по меньшей мере, с частью внутренней цилиндрической поверхности керамического чувствительного элемента (3). Электрод сравнения (8) состоит из нижнего и, по меньшей мере, одного последующего слоя, обращенный в сторону части сферы свободный конец потенциалосъемного вывода (5) выведен в объем электрода сравнения (8) через отверстие в пробке (6), при этом обеспечен электрический контакт между потенциалосъемным выводом (5) и нижним слоем электрода сравнения (8). Обращенный в сторону части сферы свободный конец потенциалосъемного вывода (5) выведен в объем электрода сравнения (8) через отверстие в пробке (6). При этом обеспечен электрический контакт между потенциалосъемным выводом (5) и нижним слоем электрода сравнения (8). По меньшей мере, часть сферы керамического чувствительного элемента (3) выступает за пределы корпуса (4). Материалы корпуса (4), керамического чувствительного элемента (3) и соединительного материала (7) имеют близкий коэффициент температурного расширения. Свободная часть корпуса (4) соединена с гермовыводом полезного сигнала (1) с помощью сварки, полость, образованная керамическим чувствительным элементом (3), корпусом (4) и гермовыводом полезного сигнала (1), является герметичной по отношению к внешней среде. Изобретение обеспечивает возможность расширения области применения и уменьшения стоимости датчика. 8 з.п. ф-лы, 1 ил.

Реферат

Известно устройство для измерения концентрации кислорода в газах, описанное в патенте на изобретение [Патент на изобретение РФ №2107906, кл. G01N 27/409, приоритет 1993], содержащее цилиндрический корпус, удлиненный цилиндрический элемент, закрытый отдельным наконечником, выполненный из стабилизированной двуокиси циркония, при этом цилиндрический элемент выполнен из термостойкого материала, отличного от двуокиси циркония, при этом наконечник из двуокиси циркония выполнен с кольцеобразной деталью, охватывающей конец цилиндрического элемента и которой наконечник герметически прикреплен к удлиненному цилиндрическому элементу с помощью стеклокерамики.

Недостатком известного устройства является его неавтономность, т.е. необходимость связи с внешней средой, например, с помощью газовой линии, что налагает ограничения на область его применения. Недостатком известного устройства является также низкая стойкость к повышенным давлениям и быстрым перепадам температуры анализируемой среды.

Наиболее близким к заявляемому техническому решению является устройство для измерения кислорода в газах, описанное в патенте на изобретение [RU №2339028, кл. G01N 27/417 приоритет 2007]. Указанное устройство содержит твердоэлектролитную ячейку, электроизолятор, металлическую оболочку, токосъемник с электрода сравнения, на меньшее основание твердоэлектролитной ячейки и на объединенные большие основания электроизолятора и твердоэлектролитной ячейки нанесены последовательно два слоя, первый - из смеси порошка благородного металла и диоксида циркония, второй - из порошка благородного металла, на основании токосъемника в месте его касания с твердоэлектролитной ячейкой нанесена фольга из такого же благородного металла, зазор между сопряженными поверхностями металлической оболочки и электроизолятора заполнен аморфной фольгой из сплава, содержащего 25-30% титана, остальное - медь.

Недостатком этого устройства является воздушный не герметичный по отношению к внешней среде электрод сравнения, что ограничивает область его использования необходимостью постоянной доставкой воздуха к электроду сравнения.

Предложенное техническое решение позволяет:

- расширить область применения за счет автономности конструкции;

- повысить стойкость к давлениям и быстрым перепадам температуры анализируемой среды за счет конструкции керамического чувствительного элемента.

Технический результат состоит в расширении области применения и уменьшении стоимости датчика.

Для исключения указанных ранее недостатков в твердоэлектролитном датчике концентрации кислорода в газовых средах, содержащем керамический чувствительный элемент, герметично размещенный в металлическом корпусе, электрод сравнения, потенциалосъемного вывода, на внешнюю часть керамического чувствительного элемента в качестве измерительного электрода нанесено двухслойное токопроводящее покрытие, первый слой состоит из смеси порошка благородного металла и диоксида циркония, второй состоит из порошка благородного металла, предлагается:

- керамический чувствительный элемент выполнить из твердого электролита в виде сопряженных между собой двух цилиндрических элементов и части сферы;

- верхнюю наружную цилиндрическую поверхность керамического чувствительного элемента соединить с внутренней боковой поверхностью корпуса посредством соединительного материала;

- керамический чувствительный элемент дополнительно снабдить пробкой из оксида металла с отверстием, перекрывающей поперечное сечение полости керамического чувствительного элемента;

- электрод сравнения расположить в полости, образованной внутренней поверхностью керамического чувствительного элемента и поверхностью пробки, так чтобы он занимал ее часть и контактировал с внутренней частью сферы и, по меньшей мере, с частью внутренней цилиндрической поверхности керамического чувствительного элемента;

- электрод сравнения выполнить из нижнего и, по меньшей мере, одного последующего слоя;

- обращенный в сторону части сферы свободный конец потенциалосъемного вывода вывести в объем электрода сравнения через отверстие в пробке, при этом обеспечить электрический контакт между потенциалосъемным выводом и нижним слоем электрода сравнения;

- подобрать близкий коэффициент температурного расширения материала корпуса, керамического чувствительного элемента и соединительного материала;

- свободную часть корпуса соединить с гермовыводом полезного сигнала с помощью сварки;

- обеспечить герметичность по отношению к внешней среде полости, образованной керамическим чувствительным элементом, корпусом и гермовыводом полезного сигнала.

В частных случаях реализации устройства предлагается:

- в качестве соединительного материала использовать ситалл, состоящий из оксида кремния (SiO2) 20-30 мас.%, оксида алюминия (Аl2О3) 6-7 мас.%, оксида бора (В2О3) 20-21 мас.%, пероксида цинка (ZnO2) 10-12 мас.%, оксида циркония (ZrO2) 5-6 мас.%, оксида олова (SnО2) 5-7 мас.%, оксида кальция (СаО) 15-21 мас.%, оксида натрия (Na2O) 3-4 мас.%, оксида калия (К2О) 3-4 мас.%;

- керамический чувствительный элемент выполнить из поликристаллического или монокристаллического частично стабилизированного диоксида циркония;

- керамический чувствительный элемент выполнить из поликристаллического или монокристаллического стабилизированного диоксида циркония;

- керамический чувствительный элемент выполнить из поликристаллического или монокристаллического стабилизированного диоксида гафния;

- по меньшей мере, один из слоев электрода сравнения выполнить из висмута, из свинца, из индия, из галлия, из никеля, из железа, из меди, из алюминия, из оксида висмута, из оксида свинца, из оксида индия, из оксида галлия, из оксида никеля, из оксида железа, из оксида меди, из оксида алюминия;

- корпус изготовить из ферритно-мартенситной стали ЭИ-852 (Х13М2С2) или из ферритно-мартенситной стали ЭП-823 (16Х12МВСФБР);

- нижнюю часть потенциалосъемного вывода изготовить из стали 12Х18Н10Т или молибдена;

- в составе измерительного электрода использовать серебро, палладий, платину или их смеси.

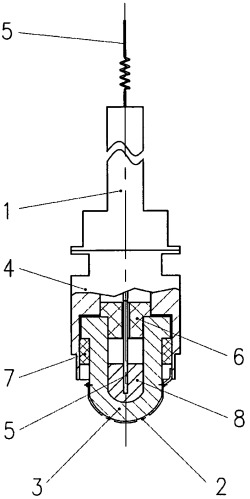

Сущность изобретения поясняется на фигуре, где представлено продольное осевое сечение датчика. На фигуре приняты следующие обозначения: 1 - гермовывод полезного сигнала; 2 - измерительный электрод; 3 - керамический чувствительный элемент; 4 - корпус; 5 - потенциалосъемный вывод; 6 - пробка; 7 - соединительный материал; 8 - электрод сравнения.

Твердоэлектролитный датчик концентрации кислорода в газовых средах содержит керамический чувствительный элемент (3), герметично размещенный в металлическом корпусе (4), электрод сравнения (8), потенциалосъемный вывод (5), измерительный электрод (2), нанесенный на внешнюю часть керамического чувствительного элемента (3).

Измерительный электрод (2) представляет собой двухслойное токопроводящее покрытие, первый слой состоит из смеси порошка благородного металла и диоксида циркония, второй состоит из порошка благородного металла.

Керамический чувствительный элемент (3) выполнен из твердого электролита в виде сопряженных между собой цилиндрического элемента и части сферы. Верхняя наружная цилиндрическая поверхность керамического чувствительного элемента (3) соединена с внутренней боковой поверхностью корпуса (4) посредством соединительного материала (7).

Керамический чувствительный элемент (3) дополнительно снабжен пробкой (6) из оксида металла с отверстием, перекрывающей поперечное сечение полости керамического чувствительного элемента (3).

Электрод сравнения (8) расположен в полости, образованной внутренней поверхностью керамического чувствительного элемента (3) и поверхностью пробки (6), занимает ее часть и контактирует с внутренней частью сферы и, по меньшей мере, с частью внутренней цилиндрической поверхности керамического чувствительного элемента (3), электрод сравнения (8) состоит из нижнего и, по меньшей мере, одного последующего слоя, обращенный в сторону части сферы свободный конец потенциалосъемного вывода (5) выведен в объем электрода сравнения (8) через отверстие в пробке (6), при этом обеспечен электрический контакт между потенциалосъемным выводом (5) и нижним слоем электрода сравнения (8).

Обращенный в сторону части сферы свободный конец потенциалосъемного вывода (5) выведен в объем электрода сравнения (8) через отверстие в пробке (6). При этом обеспечен электрический контакт между потенциалосъемным выводом (5) и нижним слоем электрода сравнения (8).

По меньшей мере, часть сферы керамического чувствительного элемента (3) выступает за пределы корпуса (4), материалы корпуса (4), керамического чувствительного элемента (3) и соединительного материала (7) имеют близкий коэффициент температурного расширения, свободная часть корпуса (4) соединена с гермовыводом полезного сигнала (1) с помощью сварки, полость, образованная керамическим чувствительным элементом (3), корпусом (4) и гермовыводом полезного сигнала (1), является герметичной по отношению к внешней среде.

В частных случаях выполнения датчика выполняют следующее: - в качестве соединительного материала используют ситалл, состоящий из оксида кремния (SiO2) 20-30 мас.%, оксида алюминия (Al2O3) 6-7 мас.%, оксида бора (B2O3) 20-21 мас.%, пероксида цинка (ZnO2) 10-12 мас.%, оксида циркония (ZrO2) 5-6 мас.%, оксида олова (SnO2) 5-7 мас.%, оксида кальция (СаО) 15-21 мас.%, оксида натрия (Na2O) 3-4 мас.%, оксида калия (K2O) 3-4 мас.%.

- керамический чувствительный элемент выполняют из поликристаллического или монокристаллического частично стабилизированного диоксида циркония;

- керамический чувствительный элемент выполняют из поликристаллического или монокристаллического стабилизированного диоксида циркония;

- керамический чувствительный элемент выполняют из поликристаллического или монокристаллического стабилизированного диоксида гафния;

- по меньшей мере, один из слоев электрода сравнения выполняют из висмута, из свинца, из индия, из галлия, из никеля, из железа, из меди, из алюминия, из оксида висмута, из оксида свинца, из оксида индия, из оксида галлия, из оксида никеля, из оксида железа, из оксида меди, из оксида алюминия;

- корпус изготавливают из ферритно-мартенситной стали ЭИ-852 (Х13М2С2) или из ферритно-мартенситной стали ЭП-823 (16Х12МВСФБР);

- нижнюю часть потенциалосъемного вывода изготовляют из стали 12Х18Н10Т или молибдена;

- в составе измерительного электрода используют серебро, палладий, платину или их смеси.

Твердоэлектролитный датчик концентрации кислорода в газовых средах работает следующим образом.

Принцип действия датчика основан на использовании электрохимического метода определения концентрации кислорода с использованием сенсора кислорода на основе твердого оксидного электролита.

Суть метода заключается в составлении гальванического концентрационного элемента: Электрод сравнения (8)/керамический чувствительный элемент (3)/измерительный электрод (2).

Суммарным потенциалообразующим процессом является процесс переноса кислорода от электрода, где его химический потенциал больше, к электроду, где его химический потенциал меньше.

Величина ЭДС элемента (Е) связана с изменением химического потенциала кислорода и выражается следующим уравнением:

где n=4 - количество электронов, участвующих в электродной реакции; T - температура, K; R - универсальная газовая постоянная, Дж/(моль·К); F - число фарадея, Кл·моль-1; P ' O 2 - парциальное давление кислорода в исследуемой среде; P " O 2 - парциальное давление кислорода на электроде сравнения.

Измеряя температуру и ЭДС элемента при известном химическом потенциале электрода сравнения в стандартном состоянии, можно легко определить парциальное давление кислорода в исследуемой среде.

Пример конкретного выполнения датчика

Гермовывод полезного сигнала (1) выполнен из стали 12Х18Н10Т.

Керамический чувствительный элемент (3) выполнен из частично стабилизированного диоксида циркония и выступает за пределы корпуса на расстояние 6 мм.

Корпус (4) изготовлен из ферритно-мартенситной стали ЭИ-852. Размеры корпуса (4): диаметр - 15 мм, длина - 220 мм.

Измерительный электрод (2) выполнен из нанесенных последовательно двух слоев: первого - из смеси порошков платины и диоксида циркония, второй - из порошка платины и имеет толщину 20 мкм.

В качестве потенциалосъемного вывода (5) использована центральная жила двухоболочечного кабеля типа КНМС 2 С.

Пробка (6) выполнена из диоксида циркония.

Соединительный материал (12) представляет собой ситалл, состоящий из оксида кремния (SiO2) - 25 мас.%, оксида алюминия (Al2O3) - 6 мас.%, оксида бора (B2O3) - 20 мас.%, пероксида цинка (ZnO2) - 10 мас.%, оксида циркония (ZrO2) - 5 мас.%, оксида олова (SnO2) - 5 мас.%, оксида кальция (CaO) - 21 мас.%, оксида натрия (Na2O) - 4 мас.% и оксида калия (K2O) - 4 мас.%.

Электрод сравнения (8) выполнен из смеси висмута и оксида висмута.

Основные характеристики датчика.

Диапазон измерения концентрации кислорода от 1 ⋅ 10 − 35 до 100 об.%, пределы допускаемого относительного отклонения сигнала датчика ±10%, давление среды - до 7 МПа, скорость изменения температуры рабочей среды - не более 100°C/с, температура рабочей среды - от 300 до 650°C, время выхода на рабочий режим при первичной установке датчика в рабочую среду - не более 2 ч, средняя наработка на отказ - не менее 38000 ч, средний срок службы - не менее 6 лет.

Габаритные размеры датчика: длина 600 мм, диаметр 27 мм, масса датчика - не более 0,022 кг.

1. Твердоэлектролитный датчик концентрации кислорода в газовых средах, содержащий керамический чувствительный элемент, герметично размещенный в металлическом корпусе, электрод сравнения, потенциалосъемный вывод, на внешнюю часть керамического чувствительного элемента в качестве измерительного электрода нанесено двухслойное токопроводящее покрытие, первый слой состоит из смеси порошка благородного металла и диоксида циркония, второй состоит из порошка благородного металла, отличающийся тем, что керамический чувствительный элемент выполнен из твердого электролита в виде сопряженных между собой двух цилиндрических элементов и части сферы, верхняя наружная цилиндрическая поверхность керамического чувствительного элемента соединена с внутренней боковой поверхностью корпуса посредством соединительного материала, керамический чувствительный элемент дополнительно снабжен пробкой из оксида металла с отверстием, перекрывающей поперечное сечение полости керамического чувствительного элемента, электрод сравнения расположен в полости, образованной внутренней поверхностью керамического чувствительного элемента и поверхностью пробки, занимает ее часть и контактирует с внутренней частью сферы и, по меньшей мере, с частью внутренней цилиндрической поверхности керамического чувствительного элемента, электрод сравнения состоит из нижнего и, по меньшей мере, одного последующего слоя, обращенный в сторону части сферы свободный конец потенциалосъемного вывода выведен в объем электрода сравнения через отверстие в пробке, при этом обеспечен электрический контакт между потенциалосъемным выводом и нижним слоем электрода сравнения, по меньшей мере, часть сферы керамического чувствительного элемента выступает за пределы корпуса, материалы корпуса, керамического чувствительного элемента и соединительного материала имеют близкий коэффициент температурного расширения, свободная часть корпуса соединена с гермовыводом полезного сигнала с помощью сварки, полость, образованная керамическим чувствительным элементом, корпусом и гермовыводом полезного сигнала, является герметичной по отношению к внешней среде.

2. Датчик по п.1, отличающийся тем, что соединительный материал представляет собой ситалл, состоящий из оксида кремния (SiO2) 20-30 мас.%, оксида алюминия (Al2O3) 6-7 мас.%, оксида бора (В2О3) 20-21 мас.%, пероксида цинка (ZnO2) 10-12 мас.%, оксида циркония (ZrO2) 5-6 мас.%, оксида олова (SnO2) 5-7 мас.%, оксида кальция (СаО) 15-21 мас.%, оксида натрия (Na2O) 3-4 мас.%, оксида калия (К2O) 3-4 мас.%.

3. Датчик по п.1, отличающийся тем, что керамический чувствительный элемент выполнен из поликристаллического или монокристаллического частично стабилизированного диоксида циркония.

4. Датчик по п.1, отличающийся тем, что керамический чувствительный элемент выполнен из поликристаллического или монокристаллического стабилизированного диоксида циркония.

5. Датчик по п.1, отличающийся тем, что керамический чувствительный элемент выполнен из поликристаллического или монокристаллического стабилизированного диоксида гафния.

6. Датчик по п.1, отличающийся тем, что, по меньшей мере, один из слоев электрода сравнения выполнен из висмута, из свинца, из индия, из галлия, из никеля, из железа, из меди, из алюминия, из оксида висмута, из оксида свинца, из оксида индия, из оксида галлия, из оксида никеля, из оксида железа, из оксида меди, из оксида алюминия.

7. Датчик по п. 1, отличающийся тем, что корпус изготовлен из ферритно-мартенситной стали ЭИ-852 (Х13М2С2), из ферритно-мартенситной стали ЭП-823 (16Х12МВСФБР).

8. Датчик по п.1, отличающийся тем, что нижняя часть потенциалосъемного вывода изготовлена из стали 12Х18Н10Т или молибдена.

9. Датчик по п.1, отличающийся тем, что в состав измерительного электрода входит серебро, палладий, платина или их смеси.