Транспортно-технологическая линия возвратного стеклобоя в производстве стеклянной тары

Иллюстрации

Показать всеИзобретение относится к производству стеклянной тары и может быть использовано в линиях утилизации возвратного стеклобоя. Техническим результатом изобретения является повышение точности раздельного и общего измерения веса стеклобоя, возникающего на «горячем» и «холодном» концах линии производства стеклянной тары. Этот результат достигается дополнительной установкой в линию возвратного стеклобоя первого и второго распределителей стеклобоя, двух весовых промежуточных бункеров, оборудованных разгрузочными питателями, и весового конвейера излишков стеклобоя. Наличие первого распределителя стеклобоя и двух весовых промежуточных бункеров позволяет не только измерять вес стеклобоя, поступающего с «холодного» конца, но и формировать необходимую линейную плотность материала на сборочном конвейере. Установка второго распределителя стеклобоя позволяет при переполнении бункера запаса дробленного стеклобоя переключать поток материала на весовой конвейер, сбрасывающий излишки стеклобоя в закром для временного хранения. Наличие же весоизмерительной системы бункера запаса дает возможность вести общий учет веса стеклобоя, возникающего на «холодном» и «горячем» концах линии. 1 ил.

Реферат

Стеклобой играет существенную роль в интенсификации процесса стекловарения и снижения себестоимости стеклянной тары и других изделий из стекла. Частичная замена шихты стекольным боем ускоряет процесс варки стекла, снижает удельный расход топлива, уменьшает количество пылевидных выбросов в атмосферу, а также приводит к экономии дефицитного щелочесодержащего сырья и продлению срока службы стекловаренных печей. Традиционно содержание стеклобоя в шихте составляет 20-30% и меняется в зависимости от назначения стекла и вида выпускаемой продукции. Например, при производстве стеклянных бутылок и банок количество используемого стеклобоя в шихте может достигать 80 и более процентов. При этом основную часть используемого стеклобоя составляет привозное сырье, а объемы собственного или возвратного стеклобоя, возникающего на разных этапах производства, не превышают в нормальных условиях работы 10-12% и полностью повторно используются при варке стекла.

Возвратный стеклобой в производстве стеклянной тары образуется на «горячем» конце при формовании изделий из горячей стекломассы на стеклоформующих машинах и на «холодном» конце, где производится ручной и автоматический инспекционный контроль качества продукции и ее упаковка. В процессе формования бутылок некоторые капли горячей стекломассы не попадают в формы, а сбрасываются в специальный гранулятор, куда отбраковываются и горячие изделия с отклонениями. В грануляторе горячее стекло от контакта с холодной водой рассыпается на гранулы размером 3-10 мм и с помощью скребкового конвейера, погруженного в ванну с водой, транспортируется и сбрасывается на сборочный конвейер стеклобоя. На этот же конвейер направляются и отбракованные бутылки или банки после участка инспекционного контроля качества изделий на «холодном» конце. Иногда при смене ассортимента или при серьезных отклонениях в технологии производства и варки стекла осуществляется стопроцентный сброс отформованных изделий или сваренной стекломассы в линию возвратного стеклобоя.

Поскольку возвратный стеклобой образуется на «горячем» и «холодном» концах, очень важно знать, где и в каком процентном соотношении формируются отходы. Эта информация важна как для общего анализа причин формирования брака, так и для оперативного устранения нарушений в технологии производства стеклянной тары. Кроме того, данные о количестве возвратного стеклобоя позволяют более точно сводить баланс расхода сырьевых материалов.

Известна транспортно-технологическая линия дозированной подачи шихты и стеклобоя [1], включающая в себя непрерывный дозатор стеклобоя на базе весового конвейера, дозатор привозного и собственного стеклобоя и линию подачи шихты. Данная линия позволяет осуществлять пропорциональное дозирование привозного и собственного стеклобоя и дозирование их смеси на порцию стекольной шихты, выгружаемой из смесителя. Однако в этой линии нет разделения собственного стеклобоя на стеклобой с «горячего» и «холодного» концов, что не позволяет раздельно учитывать отходы производства, возникающие на разных этапах производства стеклотары. Также отсутствует сброс и учет излишков возвратного стеклобоя.

Наиболее близким техническим решением к заявляемому является линия замкнутого цикла утилизации отходов горячего и холодного стекла в производстве стеклянной тары [2]. Линия содержит: ленточный конвейер с «холодного» конца, гранулятор горячей стекломассы, промежуточный конвейер стеклобоя, накопительную воронку с вибропитателем, дробилку стеклобоя, ковшовый элеватор стеклобоя, бункер запаса дробленого стеклобоя, оснащенный дополнительным разгрузочным отверстием для сброса излишков стеклобоя, дозатор возвратного стеклобоя и транспортную линию подачи стеклобоя к линии загрузки шихты в стекловаренную печь.

Линия утилизации стеклобоя позволяет раздельно транспортировать стеклобой с «горячего» и «холодного» концов, что при установке весоизмерительных роликов на конвейеры дает возможность раздельно контролировать расход стеклобоя. Но контроль расхода стеклобоя с помощью конвейерных весов осуществим лишь при высокой линейной плотности материала, что не позволяет использовать их для взвешивания возвратного стеклобоя при 10-12% отхода. Например, при варке стекла в стекловаренной печи мощностью 300 т стекломассы в сутки 10% отходов составляют 30 т. Если перевести эту цифру на секундный расход, то получится значение, равное 347 г (вес одной бутылки). То есть при скорости конвейера в 1 м/с на нем при нормальной работе максимально может находиться стеклобой от одной бутылки, вес которой находится в пределах погрешности измерения конвейерных весов, что не позволяет измерять без погрешностей расход стеклобоя с «холодного» конца. Аналогично малая линейная плотность материала на сборочном конвейере стеклобоя возникает при сбросе в гранулятор отдельных капель стекломассы, что также не позволяет точно учесть расход стеклобоя с «горячего» конца.

Кроме того, неконтролируемый расход излишков стеклобоя из бункера запаса дробленого стеклобоя не позволяет оценивать ни общий, ни раздельный расход стеклобоя, так как загрузка и разгрузка бункера запаса может производиться одновременно, а в бункере контролируется только верхний уровень стеклобоя.

Решаемая задача - повышение точности измерения расхода стеклобоя на «горячем» и «холодном» концах линии производства стеклянной тары.

Указанный технический результат достигается тем, что транспортно-технологическая линия возвратного стеклобоя в производстве стеклянной тары, содержащая конвейер стеклобоя с «холодного» конца и гранулятор горячей стекломассы, выходы которых соединены со входом сборочного конвейера, транспортирующего стеклобой в накопительную воронку, вибрационный питатель разгрузки, установленный на выходе накопительной воронки и подающий стеклобой в дробилку стеклобоя, ковшовый элеватор, загружающий дробленый стеклобой из дробилки в бункер запаса, и весовой дозатор возвратного стеклобоя, вход которого соединен с выходом бункера запаса, а выход связан с транспортной линией подачи шихты в стекловаренную печь, дополнительно содержит первый распределитель стеклобоя с «холодного» конца, первый и второй весовые промежуточные бункера стеклобоя, второй распределитель стеклобоя, вход которого соединен с выходом ковшового элеватора, весовой конвейер сброса излишков стеклобоя и весоизмерительную систему бункера запаса возвратного стеклобоя, причем первый выход первого распределителя стеклобоя связан с входом первого весового промежуточного бункера стеклобоя, второй вход первого распределителя стеклобоя связан с входом второго весового промежуточного бункера стеклобоя, а выходы первого и второго весовых промежуточных бункеров оборудованы разгрузочными питателями, поочередно и по мере накопления разгружающих стеклобой из весовых промежуточных бункеров на сборочный конвейер возвратного стеклобоя. При этом первый выход второго распределителя стеклобоя соединен с загрузочным отверстием бункера запаса, установленного своими опорами на весоизмерительную систему возвратного стеклобоя, а второй выход второго распределителя стеклобоя связан с входом весового конвейера, подающего излишки стеклобоя в закром для временного хранения.

Отличием данного технического решения от известного уровня техники является наличие первого распределителя стеклобоя, установленного на выходе конвейера стеклобоя с «холодного» конца и связанного с двумя весовыми промежуточными бункерами стеклобоя, выходы которых оборудованы разгрузочными питателями. Наличие распределителя стеклобоя позволяет при непрерывном, но мало интенсивном потоке бракованной продукции поочередно заполнять весовые промежуточные бункера стеклобоем с «холодного» конца. Поскольку данные бункера имеют весоизмерительные устройства (тензодатчики) и питатели разгрузки, возможно поочередное измерение веса стеклобоя в них перед поочередной разгрузкой. А наличие на выходе питателей разгрузки обеспечивает необходимую линейную плотность 2-5 кг/м материала на конвейере, что в дальнейшем позволяет более точно измерять весовой расход материала на весовом конвейере. Кроме того, создание подобной линейной плотности материала на сборочном конвейере дополнительно защищает ленту конвейера от влажного и горячего (часть раскаленного стеклобоя) стеклобоя, так как он уже выгружается на слой стеклобоя с «холодного» конца.

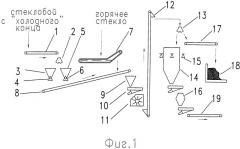

Другим отличием является наличие второго распределителя стеклобоя, вход которого соединен с выходом ковшового элеватора. При этом первый выход второго распределителя стеклобоя связан с загрузочным отверстием бункера запаса возвратного стеклобоя, а второй выход соединен с входом весового конвейера, подающего излишки стеклобоя в закром для временного хранения. Весовой контроль излишков стеклобоя в данной схеме позволяет определить как величину веса сбрасываемого в закром стеклобоя, так и получить весовые параметры для определения общего веса стеклобоя с «холодного» и «горячего» концов. Кроме того, наличие второго распределителя стеклобоя и весового конвейера излишков стеклобоя позволяет при переполнении бункера запаса дробленного возвратного стеклобоя автоматически переключать поток стеклобоя на сброс его в закром, сохраняя при этом возможность общего учета количества образовавшегося стеклобоя. Принцип работы поясняется чертежом (фиг.1), на котором изображена транспортно-технологическая линия возвратного стеклобоя в производстве стеклянной тары.

Транспортно-технологическая линия возвратного стеклобоя в производстве стеклянной тары содержит: конвейер 1 с «холодного» конца, первый распределитель 2 стеклобоя; первый весовой промежуточный бункер 3, оборудованный разгрузочным питателем 4; второй весовой промежуточный бункер 5, оборудованный разгрузочным питателем 6;гранулятор 7 стекломассы; сборочный конвейер 8; накопительную воронку 9 с вибрационным питателем 10 разгрузки; дробилку 11 стеклобоя, ковшовый элеватор 12; второй распределитель 13 стеклобоя; бункер 14 запаса, оснащенный весоизмерительной системой 15; весовой дозатор 16 возвратного стеклобоя; весовой конвейер 17 сброса излишков стеклобоя в закром 18. Отдозированный возвратный стеклобой направляется по транспортной линии 19 в линию подачи шихты (не показана) к стекловаренной печи.

Линия работает следующим образом. В процессе формования бутылок на стеклоформующих машинах некоторые горячие капли расплавленной стекломассы автоматически сбрасываются в гранулятор 7, представляющий из себя ванну с холодной водой, в которую погружен скребковый конвейер. При контакте с водой расплавленная стекломасса из-за термического удара распадается на мелкие гранулы стекла, транспортируемые на выход гранулятора и сбрасываемые далее на сборочный конвейер 8 стеклобоя. В гранулятор 7 сбрасываются и отформованные горячие бутылки, имеющие брак, а также и просто струя стекломассы, сливаемая при останове или ремонте стеклоформующего автомата.

Отформованные горячие бутылки после отжига в специальных туннельных печах (не показаны) поступают на линию контроля измерения механических параметров тары (геометрические размеры, посечки, сколы, свили, пузыри и пр.) и после отбраковки сбрасываются на конвейер 1 стеклобоя с «холодного» конца. Конвейер 1 транспортирует стеклобой к первому распределителю 2 стеклобоя, который сначала подает его в первый весовой промежуточный бункер 3. После заполнения бункера 3 стеклобоем первый распределитель 2 переключается на второй весовой промежуточный бункер 5 стеклобоя, который начинает заполняться. В это время разгрузочный питатель 4 начинает выгружать стеклобой из бункера 3. При этом интенсивность подачи стеклобоя на сборочный конвейер 8 возрастает, обеспечивая необходимую линейную плотность материала (2-5 кг/м) для дальнейшего измерения его веса на весовом конвейере 17. После разгрузки стеклобоя из бункера 3 питатель 4 выключается, а в бункер 5 стеклобой продолжает поступать. После заполнения бункера 5 первый распределитель 2 стеклобоя переключается в исходное состояние, а стеклобой из второго весового промежуточного бункера 5 с помощью питателя 6 разгружается на сборочный конвейер 8. Подобным образом бункера 3, 5 поочередно загружаются и поочередно разгружаются. По окончании загрузки каждого из бункеров 3, 5 сигнал с их весовых датчиков, фиксирующих набранный вес (не показаны), передается в систему управления (не показана), которая построена на базе типового микропроцессорного контроллера и персонального компьютера. В ходе контролируемого периода (смена, сутки, месяц) набранные веса стеклобоя в бункерах 3, 5 суммируются и используются в общем расчете объема стеклобоя, образовавшегося как на «холодном», так и на «горячем» концах линии.

Со сборочного конвейера 8, собирающего стеклобой с участков его формирования, стеклобой поступает в накопительную воронку 9, из которой он по мере наполнения воронки разгружается вибрационным питателем 10 и подается в дробилку 11. Из дробилки 11 дробленный стеклобой с помощью ковшового элеватора 12 транспортируется ко второму распределителю стеклобоя 13. Если бункер запаса 14 не заполнен стеклобоем (заполнение контролируется весоизмерительной системой 15), то стеклобой сбрасывается в него. А если бункер запаса 14 полон, что происходит при возрастании количества бракованных изделий или при смене ассортимента, то второй распределитель 13 переключается на весовой конвейер 17, измеряющий расход сбрасываемых излишков в закром 18 стеклобоя. В последующем эти излишки стеклобоя забираются и возвращаются в линию дозированной подачи шихты и боя в стекловаренную печь (не показана).

Из бункера запаса 14 по мере необходимости стеклобой загружается в весовой дозатор 16 возвратного стеклобоя и из дозатора 16 разгружается на транспортную линию подачи шихты в стекловаренную печь. При этом величина отвеса в дозаторе 16 выбирается исходя из заданного соотношения шихта - стеклобой (обычно доля стеклобоя в смеси шихта - стеклобой составляет 20-30%, из которых 10-12% - это собственный возвратный стеклобой).

Поскольку общий и текущий расходы стеклобоя с «горячего» конца не измеряются, а в бункере 14 запаса, оборудованном весоизмерительной системой 15, контролируется вес смеси стеклобоя с «горячего» и «холодного» концов, вес образовавшегося стеклобоя в зоне горячего формования стеклотары определяется расчетным путем в персональном компьютере, который получает информацию с весовых промежуточных бункеров 5, 6, весоизмерительной системы 15, весовых датчиков дозатора 16 и весоизмерительного устройства весового конвейера 17.

Это осуществляется следующим образом. Сначала измеряется общий вес Робщ израсходованного стеклобоя за контролируемый период.

где P1 - вес смеси стеклобоя в бункере 14 в начале контролируемого периода;

Р2 - вес смеси стеклобоя в бункере 14 в конце контролируемого периода;

Р3 - вес смеси стеклобоя, сбрасываемого в закром 18 излишков стеклобоя;

Рдоз. - все дозы стеклобоя, разгружаемого весовым дозатором 16;

N - количество доз стеклобоя, разгружаемого весовым дозатором.

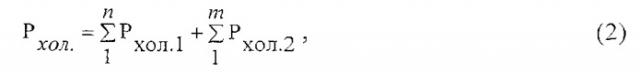

Одновременно определяется вес Рхол. стеклобоя, образовавшегося на «холодном» конце линии.

где Рхол.1 - вес единичной набранной дозы стеклобоя в первом весовом промежуточном бункере 3;

∑ 1 n P х о л .1 - суммарный вес доз стеклобоя, набранных в первом весовом промежуточном бункере 3;

n - общее количество доз стеклобоя с «холодного» конца, прошедших через бункер 3 за контролируемый период;

Рхол.2 - вес единичной набранной дозы стеклобоя во втором весовом промежуточном бункере 5;

∑ 1 m P х о л .2 - суммарный вес доз стеклобоя, набранных в первом весовом промежуточном бункере 3;

m - общее количество доз стеклобоя с «холодного» конца, прошедших через бункер 5 за контролируемый период.

Очевидно, что общий вес стеклобоя Робщ. определяется весом стеклобоя, поступающего с «холодного» и «горячего» концов.

где Ргор - вес стеклобоя с «горячего» конца.

Из формулы (3) следует, что

Подставляя в формулу (4) значения Робщ. и Рхол. из формул (1) и (2) получаем, что

Так как в формуле (5) все величины измеряются путем учета веса и количества стеклобоя, прошедшего через весовые промежуточные бункера 3, 5, бункер запаса 14 и весовой конвейер 17, вес стеклобоя, сформировавшегося на «горячем» конце, вычисляется в компьютере путем простых арифметических действий.

Таким образом, дополнительное наличие в линии первого и второго распределителей стеклобоя, первого и второго промежуточных весовых бункеров, а также весоизмерительной системы бункера запаса и весового конвейера излишков стеклобоя позволяет вести как общий контроль расхода стеклобоя, так и определять вес стеклобоя, образовавшегося на «холодном» и «горячем» концах. Наличие в линии этих единиц оборудования позволяет более точно измерять вес возвратного стеклобоя за счет формирования необходимой линейной плотности материала на всем весоизмерительном тракте прохождения стеклобоя с «горячего» и «холодного» концов. Это, в свою очередь, позволяет более качественно осуществлять мониторинг процесса и выявлять причины возникновения брака на разных этапах производства стеклянной тары.

Источники информации

1. Маневич В.Е., Субботин К.Ю., Ефременков В.В. Сырьевые материалы, шихта и стекловарение. М.: РИФ «Стройматериалы», 2008. 223 с.

2. Мозер X. Вторичное использование на стекольных заводах отходов стекла, образующихся на «холодном» и «горячем» конце. // Стеклянная тара. 2002, №5, с.6-7.

Транспортно-технологическая линия возвратного стеклобоя в производстве стеклянной тары, содержащая конвейер стеклобоя с «холодного» конца и гранулятор горячей стекломассы, выходы которых соединены со входом сборочного конвейера стеклобоя, транспортирующего стеклобой в накопительную воронку, вибрационный питатель разгрузки, установленный на выходе накопительной воронки и подающий стеклобой в дробилку стеклобоя, ковшовый элеватор, загружающий дробленный стеклобой из дробилки в бункер запаса возвратного стеклобоя, и весовой дозатор возвратного стеклобоя, вход которого соединен с выходом бункера запаса возвратного стеклобоя, а выход связан с транспортной линией подачи шихты в стекловаренную печь, отличающаяся тем, что дополнительно содержит первый распределитель стеклобоя, установленный на выходе конвейера стеклобоя с «холодного» конца, первый и второй весовые промежуточные бункера стеклобоя, второй распределитель стеклобоя, вход которого соединен с выходом ковшового элеватора, весовой конвейер сброса излишков стеклобоя и весоизмерительную систему бункера запаса возвратного стеклобоя, причем первый выход первого распределителя стеклобоя связан с входом первого весового промежуточного бункера стеклобоя, второй выход первого распределителя стеклобоя связан с входом второго весового промежуточного бункера стеклобоя, а выходы первого и второго весовых промежуточных бункеров оборудованы разгрузочными питателями, поочередно и по мере накопления разгружающими стеклобой из весовых промежуточных бункеров на сборочный конвейер возвратного стеклобоя, при этом первый выход второго распределителя стеклобоя соединен с загрузочным отверстием бункера запаса возвратного стеклобоя, установленного своими опорами на весоизмерительную систему, а второй выход второго распределителя стеклобоя связан с входом весового конвейера, подающего излишки стеклобоя в закром для временного хранения.