Впитывающее изделие, содержащее композитный материал

Иллюстрации

Показать всеНастоящее изобретение относится к впитывающему изделию, содержащему лиофилизированный композитный материал. Лиофилизированный композитный материал содержит целлюлозную массу и впитывающий материал, в котором указанный впитывающий материал содержит микроволокнистую целлюлозу в виде впитывающего пористого пеноматериала. В указанной микроволокнистой целлюлозе (MFC) содержание карбоксилатных групп составляет от 0,5 до 2,2 ммоль/г MFC. Обеспечивается повышение механической прочности и впитывающих характеристик композитного материала. 2 н. и 15 з.п. ф-лы, 13 ил., 11 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к впитывающему изделию, содержащему композитный материал. Композитный материал содержит впитывающий материал в виде впитывающего пористого пеноматериала. Композитный материал получен из возобновляемого источника целлюлозы.

УРОВЕНЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Успехи в технологии впитывающих изделий стимулировали поиск впитывающих материалов с желательными свойствами, такими как высокая впитывающая способность, высокая накопительная емкость и высокая механическая прочность.

Впитывающие изделия, такие как подгузники, прикрепляемые к нижнему белью прокладки, прокладки при недержании, гигиенические салфетки и подобные изделия, обычно включают сверхвпитывающий материал, распределенный внутри волокнистой матрицы. Сверхвпитывающие полимеры (SAP) представляют собой слабосшитые гидрофильные полимеры, обладающие способностью впитывать и удерживать большие количества жидкости по отношению к своей собственной массе. Таким образом, SAP широко используют во впитывающих изделиях, чтобы повысить их впитывающую способность.

Описаны разнообразные материалы SAP для использования во впитывающих изделиях, в том числе синтетические и натуральные SAP. Натуральные материалы, такие как пектин, крахмал и материалы на основе целлюлозы, обычно страдают от неудовлетворительных впитывающих свойств и низкой механической прочностью и, таким образом, не получили широкого применения во впитывающих изделиях. С другой стороны, синтетические материал, такие как SAP на основе полиакриловой кислоты/полиакрилатов, получают, главным образом, из невозобновляемых исходных материалов, таких как материалы на основе нефти, и их обычно не считают благоприятными для окружающей среды.

Невозобновляемая природа SAP на основе полиакрилатов представляет собой источник возрастающего общественного беспокойства, и желательно обнаружить биоразлагаемый и возобновляемый материал, который по своим впитывающим характеристикам является аналогичным синтетическим материалам SAP.

Забота об окружающей среде привела к ряду попыток, направленных на использование целлюлозы, которая представляет собой биоразлагаемый и возобновляемый ресурс. Например, патентная заявка США № 2003/0045707 описывает сверхвпитывающий полимер, полученный из целлюлозного, лигноцеллюлозного или полисахаридного материала, где полимер предпочтительно является сульфированным для увеличения его способности к набуханию в воде. Международная патентная заявка WO 97/21733 описывает набухающую в воде водонерастворимую сульфированную целлюлозу, у которой средняя степень замещения сульфогруппами составляет от приблизительно 0,2 до приблизительно 0,5.

В последние годы микроволокнистая целлюлоза (MFC) привлекает значительное внимание в различных применениях. Это связано, в частности, с ее высокой механической прочностью и устойчивостью.

Например, европейский патент № 0210 570 описывает впитывающую и удерживающую целлюлозную массу, полученную внедрением микроволокнистой целлюлозной массы в порообразующие частицы и сшивкой сшивающим реагентом.

Аналогичные подходы описывают патент США № 4 474 949 и европейский патент № 0 209 884, где впитывающую и удерживающую целлюлозную массу получают механической переработкой целлюлозных волокон в микроволокнистую форму и лиофилизацией целлюлозной массы.

В связи с растущим интересом к замене традиционных материалов SAP на основе полиакрилатов более благоприятными для окружающей среды альтернативами существует потребность в создании альтернативных натуральных сверхвпитывающих материалов на основе целлюлозы. Такие материалы должны быть механически устойчивыми и проявлять улучшенные впитывающие характеристики, делающие их подходящими для внедрения во впитывающие изделия.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одна цель настоящего изобретения заключается в том, чтобы удовлетворить вышеуказанную потребность и предложить впитывающее изделие, содержащее обладающий высокой впитывающей способностью материал, который проявляет превосходные впитывающие характеристики и механическую прочность, причем данный материал получен из возобновляемого источника на основе целлюлозы.

Эти и другие цели настоящего изобретения достигаются впитывающим изделием, описанным в прилагаемой формуле изобретения.

Таким образом, в одном аспекте настоящее изобретение относится к впитывающему изделию, содержащему лиофилизированный композитный материал. Композитный материал содержит целлюлозную массу и впитывающий материал.

Впитывающий материал содержит микроволокнистую целлюлозу в виде впитывающего пористого пеноматериала. В микроволокнистой целлюлозе (MFC) содержание карбоксилатных групп составляет от 0,5 до 2,2 ммоль/г MFC.

Впитывающий материал согласно настоящему изобретению проявляет уникальную устойчивость и впитывающие свойства и является благоприятным для окружающей среды.

Авторы настоящего изобретения обнаружили, что при регулировании количества заряженных групп, т.е. карбоксилатных групп, в целлюлозных цепях MFC улучшаются характеристики структуры пористого пеноматериала. Устойчивость пористого пеноматериала повышается и улучшаются его впитывающие свойства.

Как правило, впитывающая способность увеличивается с количеством заряженных групп. Однако при высоком содержании заряженных групп в MFC, т.е. выше 2,2 ммоль/г, тонкие волоконца становятся более склонными к разрушению, что является нежелательным. С другой стороны, если содержание заряженных групп является чрезмерно низким, материал склонен к тому, чтобы быть менее «пеноподобным», и получается сетка из значительно более лиофилизированных целлюлозных волокон. Такой материал является менее устойчивым во влажном состоянии и проявляет хрупкость.

Содержащий от 0,5 до 2,2 ммоль/г заряженных групп, т.е. карбоксилатных групп, пеноматериал отличается высоким содержанием мелких пор, способных удерживать большие количества жидкости, что, в свою очередь, приводит к хорошей скорости впитывания и капиллярному затеканию.

Микроволокнистая целлюлоза (MFC) придает механическую прочность и устойчивость пеноматериалу, «запирая» структуру пеноматериала и делая его менее склонным к разрушению.

Композитный материал согласно настоящему изобретению содержит описанный выше впитывающий материал и лиофилизированную целлюлозную массу. Авторы настоящего изобретения обнаружили, что эффективность впитывающего материала может увеличиваться, когда он присутствует в виде композита. Пористый пеноматериал придает устойчивость волокнистой сетке целлюлозной массы и, таким образом, также и композитному материалу как таковому.

Для обеспечения аналогичной впитывающей способности требуется менее впитывающий материал в композите, что считают обусловленным положительным синергическим эффектом между компонентами композита. Если эти два компонента используются раздельно и намокают, впитывающий материал может оказаться неспособным выдерживать высокие давления сжатия, и волокнистая сетка целлюлозной массы может отделяться. Однако в виде композита впитывающий материал будет действовать как «клей» и образовывать очень прочные связи между волокнами в сетке. Таким образом, получается относительно жесткий материал, который способен выдерживать повышенные силы сжатия. Это, в свою очередь, приводит к тому, что впитывающий материал не будет подвергаться высоким силам сжатия, и, таким образом, можно использовать для удерживания жидкости более значительную часть материала.

Композитный материал состоит, в основном, из возобновляемых источников, т.е. материалов на основе целлюлозы, и, таким образом, представляет собой благоприятную для окружающей среды альтернативу при использовании в гигиенических изделиях вместо традиционных волокнистых структур, содержащих сверхвпитывающие полимеры на основе нефти.

Композитный материал может содержать, по меньшей мере, 5 масс.% впитывающего материала. Предпочтительно, композитный материал содержит от 10 до 50 масс.% впитывающего материала, например от 10 до 30 масс.%. Авторы настоящего изобретения обнаружили, что даже малые количества впитывающего материала обеспечивают хорошее впитывание и свойства при сжатии композитного материала. Поскольку целлюлозная масса, как правило, представляет собой недорогой материал, композитный материал обладает также преимуществом с экономической точки зрения.

Предпочтительно целлюлозная масса представляет собой химикотермомеханическую целлюлозную массу (CTMP). Композитный материал, содержащий CTMP, обладает высокой механической прочностью и высокой объемной массой во влажном состоянии. Предпочтительно содержание заряженных групп в микроволокнистой целлюлозе составляет от 0,8 до 1,8 ммоль/г MFC. Это приводит к повышению устойчивости пеноматериала и улучшенной впитываемости.

Содержание карбонильных групп в микроволокнистой целлюлозе составляет предпочтительно, по меньшей мере, 0,2 ммоль/г, предпочтительнее, по меньшей мере, 0,5 ммоль/г MFC. Карбонильные группы повышают устойчивость не только самого впитывающего материала, но также и композитного материала. Эти группы могут образовывать межволоконные ковалентные связи внутри структуры пористого пеноматериала, а также между волокнами целлюлозной волокнистой сетки. В результате получается высокожесткая механически устойчивая структура.

У впитывающего материала согласно настоящему изобретению удельная поверхность по методу BET составляет, по меньшей мере, 24 м2/г, предпочтительно, по меньшей мере, 30 м2/г. Это обеспечивает большую удельную поверхность, которая становится доступной для жидкости, и увеличивает степень измельчения твердой фазы пеноматериала. Соответственно, это влияет на впитывающие свойства материала. Улучшается, например, капиллярность, т.е. капиллярное всасывание, что способно обеспечить хорошее удерживание жидкости, и может также обеспечиваться некоторое капиллярное затекание текучей среды внутри структуры пеноматериала.

У впитывающего материала объемная масса во влажном состоянии составляет, по меньшей мере, 10 см3/г при 5 кПа, предпочтительно, по меньшей мере, 15 см3/г при 5 кПа. Соответственно, впитывающий материал, т.е. впитывающий пористый пеноматериал, является механически устойчивым при нагрузке, т.е. он обладает способностью удерживать большие количества жидкости и не разрушается при воздействии избытка жидкости.

Кроме того, у впитывающего материала согласно настоящему изобретению значение способности свободного набухания (FSC) составляет, по меньшей мере, 45 г/г. Это демонстрирует хорошую впитывающую способность впитывающего материала согласно настоящему изобретению.

Помимо хороших свойств впитывания жидкостей впитывающее изделие согласно настоящему изобретению также проявляет хорошую способность удерживания жидкостей. У впитывающего материала, т.е. пористого пеноматериала, удерживающая способность при центрифугировании (CRC) при определении в испытании удерживающей способности при центрифугировании составляет, по меньшей мере, 8 г/г, предпочтительно, по меньшей мере, 12 г/г. Таким образом, пеноматериал обладает способностью прочно захватывать и удерживать жидкость внутри пор и полостей пеноматериала.

Композитный материал можно получать:

(a) окисляя первую целлюлозную массу, чтобы получить содержание карбоксилатных групп от 0,5 до 2,2 ммоль/г целлюлозной массы;

(b) измельчая указанную первую целлюлозную массу в микроволокнистую целлюлозу;

(c) смешивая микроволокнистую целлюлозу после стадии b) со второй целлюлозной массой;

(d) лиофилизируя указанную смесь микроволокнистой целлюлозы и второй целлюлозной массы;

(c) смешивая микроволокнистую целлюлозу после стадии b) со второй целлюлозной массой;

(d) лиофилизируя указанную смесь микроволокнистой целлюлозы и указанной второй целлюлозной массы.

В результате получают лиофилизированный композитный материал, в котором впитывающий пеноматериал распределен внутри целлюлозной волокнистой структуры. Мелкопористая структура образуется в пространстве между более крупными волокнами. Полученный описанным выше способом композитный материал является механически устойчивым, и не требуются никакие дополнительные сшивающие реагенты, чтобы скреплять частицы материала. Такие сшивающие реагенты, как правило, требуются для скрепления частиц структуры обычных микроволокнистых материалов.

Микроволокнистую целлюлозу и вторую целлюлозную массу обычно смешивают во влажном состоянии.

В вариантах осуществления стадию окисления (a) проводят в присутствии (2,2,6,6-тетраметилпиперидин-1-ил)оксила (TEMPO). Этот способ окисления обеспечивает селективное и регулируемое окисление, направленное, главным образом, на гидроксильные группы при атоме углерода 6 целлюлозных цепей. Он также обеспечивает образование карбонильных групп, которые, как упомянуто выше, способствуют устойчивости впитывающего пеноматериала.

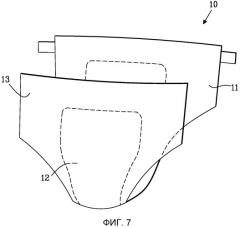

Впитывающее изделие согласно настоящему изобретению, как правило, содержит проницаемый для жидкостей верхний лист, нижний лист и впитывающую массу, вложенную между проницаемым для жидкостей верхним листом и нижним листом. Во впитывающей массе присутствует композитный материал, содержащий впитывающий материал.

Поскольку пористый впитывающий пеноматериал обладает многофункциональными впитывающими свойствами по отношению к впитыванию, захвату и удержанию жидкости, композитный материал может одновременно выполнять функции впитывающего жидкость слоя, распределяющего жидкость слоя и накапливающего жидкость слоя.

Впитывающая масса или, по меньшей мере, один ее слой может содержать фракции композитного материала, смешанного со вторым впитывающим материалом. Такая конфигурация может улучшать распространение жидкости внутри впитывающей массы.

Эти и другие аспекты настоящего изобретения станут очевидными и понятными после ознакомления с описанными далее вариантами (вариантом) его осуществления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 иллюстрирует полученную методом SEM структуру впитывающего пористого пеноматериала согласно настоящему изобретению (1a) в сопоставлении со сравнительным материалом (1b). Фиг. 1c иллюстрирует полученную методом SEM структуру композитного материала согласно настоящему изобретению.

Фиг. 2a иллюстрирует объемную массу во влажном состоянии впитывающего материала согласно настоящему изобретению в сопоставлении со сравнительным материалом.

Фиг. 2b иллюстрирует объемную массу во влажном состоянии (5,2 кПа) лиофилизированных композитных материалов, полученных из различных типов волокон из целлюлозной массы и с различными количествами указанных волокон по сравнению с теоретическими значениями для каждого материала.

Фиг. 3 иллюстрирует способность свободного набухания впитывающего материала согласно настоящему изобретению в сопоставлении со сравнительным материалом.

Фиг. 4a иллюстрирует удерживающую способность при центрифугировании впитывающего материала согласно настоящему изобретению в сопоставлении со сравнительным материалом.

Фиг. 4b иллюстрирует удерживающую способность при центрифугировании впитывающего материала в сочетании с целлюлозными волокнами в лиофилизированном композитном материале.

Фиг. 5a представляет собой технологическую схему изготовления впитывающего материала согласно настоящему изобретению.

Фиг. 5b представляет собой технологическую схему возможного способа изготовления композитного материала согласно настоящему изобретению.

Фиг. 6 иллюстрирует полный накопленный объем жидкости в зависимости от радиуса пор.

Фиг. 7 иллюстрирует впитывающее изделие согласно настоящему изобретению.

Фиг. 8 иллюстрирует впитывающее изделие согласно настоящему изобретению в поперечном сечении через среднюю точку изделия.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к впитывающему изделию, содержащему впитывающий материал. Впитывающий материал содержит лиофилизированную микроволокнистую целлюлозу в виде впитывающего пористого пеноматериала. Лиофилизированная микроволокнистая целлюлоза (MFC) содержит заряженные группы в количестве, составляющем от 0,5 до 2,2 ммоль/г MFC.

Впитывающий материал содержится в лиофилизированном композитном материале, который также содержит целлюлозную массу.

Термин «впитывающее изделие» включает любой тип впитывающего гигиенического изделия, например подгузники, гигиенические изделия при недержании, женские гигиенические изделия, такие как гигиенические салфетки, и подобные изделия. Он может также включать любой тип бумажных салфеток и полотенец для гигиены лица, туалетную бумагу, впитывающие бумажные полотенца и носовые платки.

Термин «лиофилизированный композитный материал» означает лиофилизированную структуру, содержащую, по меньшей мере, два различных компонента: впитывающий материал в виде пористого пеноматериала и целлюлозную массу. Эти компоненты соединены друг с другом устойчивыми межволоконными связями и остаются в композите раздельными и различимыми на микроскопическом уровне. Компоненты композита обычно смешивают во влажном состоянии. Другие компоненты могут также присутствовать в композите.

При использовании в настоящем документе термин «пористый» означает материал, который содержит поры и допускает протекание газа или жидкости через эти поры.

Термин «пеноматериал» означает материал, образованный при захвате пузырьков газа в жидкости или твердом теле. Термин «пеноматериал» при использовании в настоящем изобретении также означает структуру, полученную при захвате доменов воды в твердом теле и последующем испарении воды с помощью способа лиофилизации.

Впитывающий материал согласно настоящему изобретению представляет собой «впитывающий пористый пеноматериал», который является твердым пеноматериалом, состоящим из непрерывной фазы на основе микроволокнистой целлюлозы, которая окружает поры, соединенные друг с другом и образующие взаимосвязанную пористую систему.

Термин «микроволокнистая целлюлоза» или «MFC» при использовании в настоящем документе означает имеющие малый диаметр и высокое отношение длины к диаметру субструктуры. У свободных и индивидуальных волокон, как правило, диаметр составляет от 5 нм до 300 нм, предпочтительно от 5 нм до 100 нм во всех точках вдоль волокна. Диаметр может изменяться по длине волокна. Микроволокнистая целлюлоза может существовать в виде свободных и индивидуальных волоконцев и/или в виде свободных кластеров указанных волоконцев.

Микроволокнистую целлюлозу можно изготавливать из любого источника целлюлозы, включая, без ограничения, древесные волокна, например, полученные из лиственных и хвойных пород древесины, например, из химических древесных масс, механических древесных масс, термомеханических древесных масс, химикотермомеханических древесных масс, переработанные волокна, волокна семян растений, лиственные волокна, соломенные волокна или целлюлозные волокна, выработанные бактериями.

Впитывающий пористый пеноматериал для изделия согласно настоящему изобретению изготовлен из возобновляемого источника (целлюлозы) и, таким образом, представляет собой благоприятную для окружающей среды альтернативу традиционным материалам SAP на основе полиакрилатов. Вследствие своих хороших свойств впитывания, удержания и накопления жидкостей он является подходящим для внедрения в любой тип впитывающего изделия.

Заряженные группы, которые присутствуют в пеноматериале, т.е. микроволокнистой целлюлозе, увеличивают осмотическое давление таким образом, что жидкость эффективно и быстро впитывается в пеноматериал. Это, в свою очередь, может повлиять на капиллярную силу, необходимую для удержания жидкости внутри структуры пеноматериала. Соответственно, впитывающий материал позволяет улучшать свойства впитывания, распределения и накопления жидкости впитывающим изделием согласно настоящему изобретению.

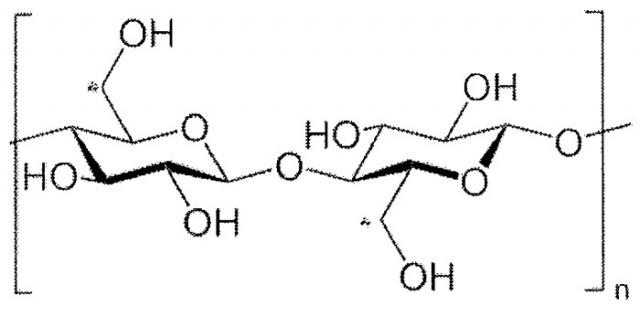

При использовании в настоящем документе термин «заряженная группа» означает любую отрицательно заряженную группу. Как правило, заряженные группы представляют собой карбоксилатные группы. Такие карбоксилатные группы можно получать окислением целлюлозной цепи, предпочтительно при атоме углерода 6, т.е. при атоме углерода, который содержит свободную гидроксильную группу (отмечен ниже знаком *).

Содержание заряженных групп, например карбоксилатных групп, определено как молярное количество на грамм микроволокнистой целлюлозы или на грамм целлюлозной массы и выражено в ммоль/г.

Количество заряженных групп, составляющее от 0,5 до 2,2 ммоль/г MFC, оказалось полезным в отношении обеспечения желательных впитывающих свойств.

В данном интервале впитывающий материал представляет собой пористый пеноматериал, имеющий высокое содержание мелких пор, которые способны захватывать большое количество жидкости, что, в свою очередь, приводит к повышению скорости впитывания и повышению способности капиллярного затекания, т.е. способности пеноматериала распределять жидкость внутри пеноматериала.

Однако содержание заряженных групп не должно превышать 2,2 ммоль/г, поскольку избыток заряженных групп может придавать MFC повышенную склонность к разрушению, что является нежелательным. С другой стороны, если содержание заряженных групп является чрезмерно низким, например, становится ниже 0,5 ммоль/г, материал склонен терять свои характеристики в качестве пеноматериала и, как правило, содержит более крупные волокна со значительный степенью внешнего образования волокон (см. фиг. 1b).

Лиофилизированная микроволокнистая целлюлоза придает механическую прочность и устойчивость пористому пеноматериалу и обладает способностью «запирать» структуру пеноматериала. Считают, что повышенная устойчивость впитывающего пористого пеноматериала согласно настоящему изобретению возникает вследствие особенно сильных водородных связей между тонкими и гибкими волоконцами микроволокнистой целлюлозы, которые упрочняют структуру пеноматериала. Кроме того, устойчивость пеноматериала можно приписать присутствию карбонильных групп в микроволокнистой целлюлозе. Эти группы могут обеспечивать сшивки между волоконцами MFC, которые служат для повышения устойчивости материала посредством образования межволоконных ковалентных связей внутри впитывающего пористого пеноматериала.

Впитывающий пористый пеноматериал содержит поры и полости, которые соединяются друг с другом, образуя тонкую взаимосвязанную сеть. Такой пеноматериал является устойчивым как в сухом, так и во влажном состоянии и не распадается под давлением.

Композитный материал согласно настоящему изобретению содержит описанный выше впитывающий материал, называемый в настоящем документе термином «впитывающий материал», и целлюлозную массу. Эти два компонента предпочтительно смешивают во влажном состоянии и затем лиофилизируют. В результате образуются очень прочные межволоконные связи между целлюлозными волокнами и впитывающим материалом. Впитывающий материал, т.е. впитывающий пористый пеноматериал, распределяется между более крупными лиофилизированными целлюлозными волокнами и служит как «клей», скрепляя вместе частицы материала.

Авторы настоящего изобретения обнаружили, что композитный материал согласно настоящему изобретению обладает очень хорошей впитывающей способностью при давлении, что иллюстрирует высокая объемная масса во влажном состоянии на фиг. 2b. Кроме того, композитный материал делает более эффективным использование удерживающей способности впитывающего материала по сравнению с впитывающим материалом в чистом виде (см. фиг. 4b).

Считают, что волокна целлюлозной массы при соединении с впитывающим материалом улучшают механические свойства композитного материала таким образом, что структура оказывается способной выдерживать повышенные механические напряжения. Материал можно сжимать до высоких значений плотности и даже растягивать во влажном состоянии.

Присутствие волокон из целлюлозной массы в лиофилизированном композите может также улучшать способность материала к распределению жидкости.

Композитный материал является уникальным в том смысле, что он представляет собой в основном материал на основе древесины. Однако его впитывающие свойства аналогичны свойствам впитывающих структур, содержащих сверхвпитывающие полимеры на основе нефти.

Композитный материал может включать, по меньшей мере, 5 масс.% впитывающего материала. Предпочтительно композитный материал содержит от 0 до 50 масс.% впитывающего материала, например, от 10 до 30 масс.%. Даже такие малые количества впитывающего материала являются достаточными для обеспечения хороших впитывающих свойств. Как упомянуто выше, впитывающий материал действует как «клей» в пересечениях волокон и образует очень прочные связи между волокнами в сетке. Таким образом, получается относительно жесткий материал, который способен выдерживать высокие силы сжатия. Это, в свою очередь, приводит к тому, что впитывающий материал не будет подвергаться высоким силам сжатия, и, таким образом, более значительную часть материала можно будет использовать для накопления жидкости. Неожиданно высокая объемная масса во влажном состоянии наблюдали даже при использовании таких малых количеств впитывающего материала.

Повышенную объемную массу во влажном состоянии также наблюдали, когда целлюлозная масса представляет собой химикотермомеханическую целлюлозную массу (CTMP), например, высокотемпературную химикотермомеханическую целлюлозную массу (HTCTMP). CTMP представляет собой недорогой материал, который, как правило, имеет низкую впитывающую способность. Таким образом, неожиданным является улучшение впитывающих свойств в такой степени для композита, содержащего CTMP. Это можно приписать тому, что данный тип целлюлозной массы характеризуется большой длиной волокон, низким содержанием мелких частиц, прочностью и жесткостью волокон.

Микроволокнистая целлюлоза впитывающего материала имеет подходящее содержание заряженных групп, т.е. карбоксилатных групп, составляющее от 0,8 до 1,8 ммоль/г MFC.

В данном интервале наблюдали особенно хорошие впитывающие свойства. Структура пеноматериала содержит множество мелких взаимосвязанных пор и способна впитывать более 180-кратной собственной массы после погружения в воду на 10 минут. Впитывание жидкости является высоким (более 150-кратной собственной массы) всего лишь через 1 минуту, что демонстрирует замечательно быстрое поглощение жидкости (см. таблицу 6).

Этот замечательный результат превосходит традиционные материалы SAP на основе полиакрилатов, которые, как правило, проявляют низкую начальную скорость впитывания.

В микроволокнистой целлюлозе содержание карбонильных групп предпочтительно составляет, по меньшей мере, 0,2 ммоль/г MFC, например, по меньшей мере, 0,5 ммоль/г MFC. Карбонильные группы способны образовывать полуацетальные связи и ацетальные связи в реакции с гидроксильными группами, присутствующими на поверхности MFC и волокон из целлюлозной массы. Таким образом, одновременно увеличивается устойчивость впитывающего материала, а также композитного материала.

У впитывающего пористого пеноматериала согласно настоящему изобретению удельная поверхность по методу BET составляет, по меньшей мере, 24 м2/г, например, по меньшей мере, 28 м2/г, предпочтительно, по меньшей мере, 30 м2/г.

При использовании в настоящем документе термин «удельная поверхность по методу BET» или «удельная поверхность» представляет собой меру доступной площади пеноматериала, на которую воздействует испытываемая жидкость. Таким образом, это способ количественной оценки суммарной величины твердой поверхности, которой обладает впитывающий пористый пеноматериал.

Когда пеноматериал имеет большую удельную поверхность, впитывание улучшается, и жидкость можно также более эффективно удерживать внутри структуры пеноматериала. Удельную поверхность по методу BET определяют как доступную площадь (m2) на грамм пеноматериала. Высокая удельная поверхность по методу BET приводит к повышенной скорости впитывания и капиллярности, обеспечивая приемлемое удерживание жидкости и желательное капиллярное затекание, которое происходит внутри структуры пеноматериала.

Как иллюстрирует полученное методом SEM изображение на фиг. 1a, пористый пеноматериал согласно настоящему изобретению отличается очень мелкими частицами микроволокнистой целлюлозы в листоподобной структуре с большими пустотами между ними. Это приводит к тому, что при воздействии подлежащей впитыванию жидкости доступной является большая площадь поверхности. В результате увеличивается впитывание.

С другой стороны, когда удельная поверхность по методу BET является низкой, как проиллюстрировано на фиг. 1b, меньшая площадь поверхности пеноматериала является доступной, и, соответственно, впитывающая способность уменьшается.

Другой отличительный признак впитывающего материала заключается в том, что он имеет высокую объемную массу во влажном состоянии. При использовании в настоящем документе термин «объемная масса во влажном состоянии» означает объем в кубических сантиметрах на грамм (в расчете на сухое вещество) впитывающего материала под нагрузкой после насыщения материала деионизированной водой. Объемная масса во влажном состоянии коррелирует с впитыванием под нагрузкой. Данное испытание предназначено для определения эффективности впитывающей способности, например, подгузника под нагрузкой веса ребенка.

У впитывающего материала согласно настоящему изобретению объемная масса во влажном состоянии составляет, по меньшей мере, 10 см3/г при 5 кПа, предпочтительно, по меньшей мере, 15 см3/г при 5 кПа (см. фиг. 2). Соответственно, впитывающий материал обладает способностью удерживать большие количества жидкости и не разрушается при воздействии избытка жидкости. Пеноматериал может быстро поглощать и эффективно распределять жидкость по местам, удаленным от места воздействия.

Авторы настоящего изобретения неожиданно обнаружили, что объемная масса во влажном состоянии увеличивается, когда впитывающий материал содержится в композитном материале согласно настоящему изобретению. Это является неожиданным и доказывает положительный синергический эффект между целлюлозной волоконной структурой и впитывающим материалом в лиофилизированном композите. Наилучшие результаты получают, когда используют в композите CTMP или HTCTMP (см. фиг. 2b).

У впитывающего материала, т.е. впитывающего пористого пеноматериала, значение способности свободного набухания (FSC) составляет, по меньшей мере, 45 г/г.

При использовании в настоящем документе термин «способность свободного набухания» или «FSC» означает способность впитывания при пропитывании впитывающего материала водным раствором 0,9% хлорида натрия в течение 30 минут при комнатной температуре, после чего осуществляют стряхивание избытка текучей среды и взвешивание, чтобы определить количество впитавшейся текучей среды. Способность свободного набухания выражают в граммах впитавшейся текучей среды на грамм сухой массы образца.

Как видно на фиг. 3, способность свободного набухания впитывающего материала является очень высокий даже через 1 минуту и 5 минут, соответственно, и наблюдали значения вплоть до 60 г/г. Это демонстрирует повышенную скорость впитывания и быстрое поглощение жидкости впитывающим материалом. Такие высокие значения FSC, как правило, не наблюдаются для традиционных материалов SAP на основе полиакрилатов, которые, как упомянуто выше в настоящем документе, как правило, проявляют медленную начальную скорость впитывания.

Помимо улучшения свойств впитывания жидкостей впитывающий материал для впитывающего изделия согласно настоящему изобретению также проявляет хорошую способность накопления жидкости, которую измеряют в испытании удерживающей способности при центрифугировании (CRC).

При использовании в настоящем документе термин «удерживающая способность при центрифугировании» или «CRC» представляет собой меру способности пеноматериала удерживать жидкость внутри впитывающего материала. Удерживающую способность при центрифугировании измеряют, пропитывая впитывающий материал водным раствором 0,9% хлорида натрия в течение 30 минут при комнатной температуре и затем центрифугируя материал в течение 3 минут, чтобы определить количество удерживаемой текучей среды.

У впитывающего материала удерживающая способность (CRC) при определении в испытании удерживающей способности при центрифугировании составляет, по меньшей мере, 8 г/г, например, по меньшей мере, 10 г/г, и предпочтительно, по меньшей мере, 12г/г. По сравнению с традиционной целлюлозной массой значение CRC значительно увеличивается (см. фиг. 4a).

Авторы настоящего изобретения неожиданно обнаружили, что значение CRC впитывающего материала увеличивается при увеличении количества волокон из целлюлозной массы в композите. Это означает, что композитный материал делает более эффективным использование удерживающей способность впитывающего материала по сравнению с впитывающим материалом в чистом виде. Как проиллюстрировано на фиг. 4b, очень высокие значения CRC получены при высокой концентрации целлюлозных волокон, что показывает лучшее сохранение пористой структуры (меньшее разрушение структуры) при высоких уровнях добавки волокон.

У впитывающего пористого пеноматериала подходящий полный объем накопления составляет более чем 5 мм3/мг, предпочтительно более чем 10 мм3/мг при соответствующем радиусе пор 2 мкм. У впитывающего пористого пеноматериала полный объем накопления может составлять более чем 20 мм3/мг, предпочтительно более чем 40 мм3/мг в интервале соответствующих радиусов пор от 10 мкм до 50 мкм. Такой пеноматериал является полезным, поскольку он содержит более крупные пустоты, которые могут обеспечивать лучший перенос жидкости, и менее крупные пустоты, которые обладают лучшими свойствами удерживания.

Впитывающий материал, т.е. впитывающий пористый пеноматериал, для изделия согласно настоящего изобретения можно получать:

(a) окисляя первую целлюлозную массу, чтобы получить содержание карбоксилатных групп от 0,5 до 2,2 ммоль/г целлюлозной массы;

(b) измельчая целлюлозную массу в микроволокнистую целлюлозу;

(c) лиофилизируя микроволокнистую целлюлозу.

Содержание карбоксилатных групп можно измерять и определять любым известным способом, например сорбцией метиленового синего. Данный способ дополнительно описан в статье P. Fardim, B. Holmbom, J. Karhu, Nordic Pulp and Paper Research Journal (Скандинавский журнал целллюлозно-бумажных исследований), 2002 г., т. 17, № 3, с. 346-351, которая включена в настоящий документе посредством ссылки.

Стадию (a) можно осуществлять регулируемым окислением, используя любой тип окислителя, т.е. реагента, который окисляет гидроксильные группы в глюкозных звеньях целлюлозных цепей. Например, можно использовать периодат натрия или диоксид азота. В качестве альтернативы, целлюлозную массу можно подвергать карбоксиметилированию, в котором монохлоруксусная кислота реагирует с гидроксильными группами целлюлозных цепей целлюлозной массы, образуя заряженные группы.

Окисление можно также осуществлять посредством свободнорадикальной реакции. Такую реакцию инициирует реакция с каталитическим агентом, в которой образуется свободный радикал. Окислитель в свободнорадикальной реакции представляет собой носитель свободного радикала, включая, например, гипогалиты, такие как гипофториты, гипохлориты, гипобромиты и гипоиодиты, предпочтительно гипохлориты, такие как гипохлорит натрия (NaOCl), гипохлорит калия (KOCl), гипохлорит лития (LiOCl) или гипохлорит кальция (Ca(OCl)2). Данный список примеров окислителей не является исчерпывающим. Каталитический агент может представлять собой пероксид или органиче