Устройство для автоматизированного контроля поверхностных и объемных дефектов керамического ядерного топлива

Иллюстрации

Показать всеИзобретение относится к средствам контроля ядерного топлива, выполненного в виде таблеток цилиндрической формы. Устройство для автоматизированного контроля поверхностных и объемных дефектов керамического ядерного топлива содержит трансформатор оптического изображения, каналы оптической и тепловизионной регистрации, источники подсветки, систему ввода в контролируемое изделие импульсного теплового потока и селектор, обеспечивающий синхронную регистрацию как оптического, так и тепловизионного изображений. Техническим результатом является получение достоверных результатов о наличии или отсутствии дефектов в контролируемых изделиях и, следовательно, надежная селекция дефектных и бездефектных изделий. 3 н. и 4 з.п. ф-лы, 6 ил.

Реферат

В настоящее время ядерная энергетика базируется на силовых реакторах, активная зона которых сформирована из тепловыделяющих элементов, конструктивно объединенных в тепловыделяющие сборки-кассеты. Каждый тепловыделяющий элемент состоит их оболочки-трубки циркониевого сплава с набранным из таблеток урана (плутония) или нитрида урана (плутония) топливным стержнем. Важным параметром при изготовлении тепловыделяющего элемента является плотность загрузки ядерного топлива в топливный стержень в процессе его формирования из таблеток. Наличие поверхностных и/или объемных дефектов в керамическом ядерном топливе (сколы, трещины, царапины, градиенты физической плотности в объеме таблетки) создает дополнительные поверхности раздела, негативно влияющие на процесс теплопередачи, а также ведет к локальным возмущениям плотности потока нейтронов, что снижает эффективность процесса энерговыделения. Следует также отметить, что дефекты, распределенные по объему таблеток, до настоящего времени выявляются методами рентгенографии или ультразвуковой спектроскопии в выборочном режиме.

Тепловыделяющие элементы, содержащие таблетки керамического ядерного топлива с распределенными по объему и не выявленными дефектами, представляют собой потенциальную опасность в процессе эксплуатации ядерного реактора, так как результатом может быть деформация и/или разрушение оболочки с последующей их разгерметизацией и, следовательно, выбросом в объем теплоносителя продуктов деления, обладающих высоким уровнем радиоактивности.

Предлагаемое изобретение, обеспечивающее тотальный контроль керамического ядерного топлива оптико-тепловизионными методами, позволит в перспективе исключить аварийные ситуации в процессе эксплуатации ядерных энергетических реакторов.

Обзор существующих в настоящее время способов и устройств автоматизированного контроля таблеток керамического ядерного топлива показал, что все способы и реализующие их устройства обеспечивают выявление дефектов, распределенных исключительно по поверхности таблеток. Способы и устройства, представленные в докладах [1, 2], публикациях [3, 4], основаны на компьютерном анализе матриц оцифрованного изображения цилиндрической поверхности таблетки с использованием как оригинального программного обеспечения, так и широкого ряда устройств, предназначенных для ввода изображения поверхности таблетки в ЭВМ. Следует отметить, что все устройства, обеспечивающие ввод изображения цилиндрической поверхности исследуемой таблетки, принципиально идентичны и содержат:

- блок механического перемещения (вращения) таблетки;

- систему подсветки сканируемой поверхности;

- оптоэлектронный регистратор в виде линейки чувствительных элементов.

Описание прототипа

В качестве прототипа устройства предлагаемого изобретения выбрана система, представленная в докладе [1].

На фиг.1 показан блок механического перемещения (вращения) таблеток. Механическую развертку изображения цилиндрической поверхности каждой таблетки обеспечивают два вала, на которые уложены таблетки. Результат механического и синхронизированного с ним оптоэлектронного сканирования поверхностей семи таблеток представлен на фиг.2. На завершающем этапе контроля полученные изображения анализируются с применением оригинального программного обеспечения, а на основании полученных результатов ЭВМ выдает сигнал манипулятору на отбор дефектных таблеток.

К принципиальным недостаткам прототипа следует отнести следующие:

- осуществляется дефектоскопия исключительно на поверхностных дефектах;

- вывод «годен-негоден» производится по результатам выявления дефектов, расположенных на одной из трех поверхностей таблетки;

- процесс механического сканирования (вращения) таблеток может сопровождаться эффектом «проскальзывания», что может привести как к тиражированию, так и к пропуску дефектов;

- временной интервал для получения оцифрованного изображения цилиндрической поверхности таблетки определяется скоростью механического перемещения (вращения) изделия и реально может составить величину не менее 1 сек.

Цель предлагаемого изобретения - исключение перечисленных принципиальных недостатков прототипа реализуется при выполнении следующих условий:

- любое перемещение контролируемого изделия в процессе оцифровки и ввода изображения его поверхностей в ЭВМ должно быть исключено;

- предлагаемый способ должен обеспечивать оцифровку и синхронный ввод в компьютер изображения, как развертки цилиндрической поверхности, так и одного из торцов изделия;

- с целью определения как поверхностных, так и объемных дефектов изделия способ должен обеспечивать оцифровку и синхронной ввод в ЭВМ изображений а) в отраженном свете и б) тепловизионных изображений поверхностей, содержащих информацию о распределенных по объему изделия дефектов.

Перечисленные условия могут быть выполнены в результате включения в оптические и функциональные схемы устройств, реализующих предлагаемый способ таких элементов, как:

- трансформатор оптического изображения;

- устройство для ввода в торец изделия импульсного теплового потока;

- селектор, обеспечивающий синхронный ввод в компьютер изображения двух поверхностей изделия в видимой области спектра и тепловизионного изображения температурных полей, распределенных по этим поверхностям.

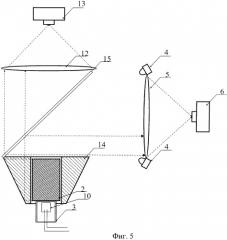

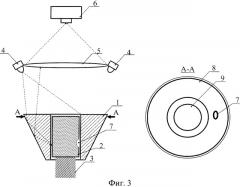

На фиг.3 представлена схема устройства, реализующего способ определения дефектов, распределенных на двух поверхностях изделия. Трансформатор оптического изображения 1 цилиндрической поверхности изделия 2, позиционируемого в объеме трансформатора на основании 3, обеспечивает в результате подсветки изделия источником белого света 4, распределенным по кольцу светодиодами, развертку этой поверхности в плоское кольцо. Изображение кольца и одного из торцов изделия проецируется объективом 5 на светочувствительную поверхность оптоэлектронного преобразователя 6, оцифровывается и вводится в ЭВМ. Трансформатор оптического изображения 1 выполнен из материала, прозрачного в видимой области спектра (кристалл, стекло), в виде усеченного конуса с аксиально-расположенным цилиндрическим отверстием, обеспечивающим гарантированный зазор для изделия. Все поверхности трансформатора изображения шлифуются и полируются. Принцип трансформации изображения цилиндрической поверхности изделия в кольцо основан на законе полного внутреннего отражения для световых лучей на границе раздела стекло(кристалл)-воздух. Соотношение показателей преломления определяет величину угла полного внутреннего отражения, в пределах которого (реально±40° к нормали поверхности раздела) световой луч не изменяет интенсивности и, следовательно, граница раздела представляет собой идеальное зеркало с коэффициентом отражения, равным 1. Изображения двух поверхностей изделия: цилиндрической 8, трансформированной в кольцо, и торцевой 9, показаны на фиг.3, как вид A. Дефект 7 - раковина на поверхности изделия легко идентифицируется на плоскости кольца. Искажение формы дефекта не является принципиальным недостатком способа, поскольку коэффициенты сжатия полученного изображения известны. Изображение торцевой поверхности изделия не имеет искажений.

Однако в данном варианте выполнения заявленного устройства наблюдается ухудшение частотно-контрастной характеристики изображения дефекта, поскольку в его формировании участвуют лучи света, отраженные от подсвеченной поверхности и поступающие на границу раздела только в пределах угла полного внутреннего отражения.

На фиг.4 представлена схема устройства, реализующего тотальный контроль дефектов изделия как распределенных по поверхностям (цилиндрической и торцевой), так и локализованных в его объеме.

Трансформатор оптического изображения 1 выполнен также в виде усеченного прямого конуса с аксиальным отверстием для локализации контролируемого изделия 2. Основание 3 предназначено для позиционирования контролируемого изделия в объеме трансформатора оптического изображения, содержит элемент 10, например лазерный диод, предназначенный для импульсного разогрева поверхности основания и, соответственно, импульсного ввода потока тепловой энергии в прилегающий торец таблетки. В целях получения тепловизионного (в температурных полутонах) изображения трансформатор 1 и объектив 5, формирующий изображение на чувствительной поверхности оптоэлектронного преобразователя 6, выполнены из материала, прозрачного в инфракрасном диапазоне спектра, в области длин волн 5-10 мкм, например, из монокристалла германия. Оптоэлектронный преобразователь 6 должен обеспечивать эффективное преобразование оптического изображения в указанной области спектра в электронный аналог.

Изображение поверхностей контролируемого изделия в температурных полутонах, зафиксированное в любой момент времени после импульсного ввода в торец потока тепловой энергии, должны содержать информацию как о поверхностных, так и распределенных в объеме дефектах. Так, для бездефектного изделия, изображения изотемпературных областей на контролируемых поверхностях должны представлять собой осесимметричные концентрические окружности как в пределах трансформированного в кольцо изображения цилиндрической поверхности, так и прямого изображения торца изделия. Любые отклонения изотемпературных распределений от окружности свидетельствуют о наличии поверхностного и/или объемного дефекта.

Недостатком представленного на фиг.4 варианта реализации заявленного устройства следует считать сложную систему разделения поверхностных и объемных дефектов программными методами.

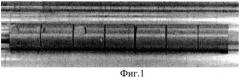

Представленная на фиг.5 схема устройства объединяет каналы регистрации изображений контролируемого изделия как в отраженном свете (идентификация поверхностных дефектов), так и тепловизионных, содержащих информацию о поверхностных и объемных дефектах.

Трансформатор оптического изображения выполнен из материала, прозрачного как в видимой, так и в инфракрасной области длин волн: λmin≈0,2 мкм и λmax≈12 мкм. Такой характеристикой, в частности, обладает фторид бария. Изготовленный из этого материала оптический элемент обеспечивает эффективную трансформацию изображения цилиндрической поверхности контролируемого изделия как в видимом, так и в инфракрасном диапазоне спектра. В целях синхронизованного ввода в компьютер изображения обоих типов в оптическую схему устройства введен селектор 11 в виде плоскопараллельной пластины с полированными поверхностями, расположенный под углом 45° к оси трансформатора. Селектор выполнен из материала прозрачного в инфракрасной области спектра и обладает большим (~0,9) коэффициентом отражения в видимой области спектра. На практике селектор 11 может быть изготовлен из монокристалла кремния (германия). Детальный анализ изображений, синхронно введенных в компьютер в видимом и инфракрасном диапазонах спектра, позволит, в принципе, разделить поверхностные и объемные дефекты для каждого контролируемого изделия.

Схема устройства, представленная на фиг.6, функционально и поэлементно идентична представленной на фиг.5, за исключением конструкции трансформатора оптического изображения, выполненного в виде полуусеченного конуса из металла, обладающего приемлемым коэффициентом отражения в широком диапазоне спектра от: λmin≈0,5 мкм и λmax≈14 мкм. Основная цель использования полированной внутренней поверхности конуса в качестве трансформатора оптического изображения цилиндрической поверхности контролируемого изделия - улучшение частотно-контрастной характеристики наблюдаемых (введенных в компьютер) изображений дефектов, поскольку их изображения формируются отраженной (излученной) компонентой, не ограниченной пределами угла полного внутреннего отражения.

Литература:

1. Fuel Pellets Automatic Visual Inspection / F.Aguirre, A.Domingo // 15th World Conference on Non-Destructive Testing, 15-21 October, 2000, Rome.

2. Vision systems for inspection of nuclear fuel components. / B.Kamalesh Kumar, A.Lakshminarayana // National Seminar on Non-Destructive Evaluation, 7-9 December, 2006, Hyderabad.

3. Оптико-электроная система автоматического контроля внешнего вида топливных таблеток / А.В.Белобородов, А.А.Гущина, П.С.Завьялов, Ю.А.Лемешко, Л.В.Финогенов // Дефектоскопия, Академиздатцентр "Наука" РАН. - 2007. T.43. №10. С.692-699.

4. High Productive Optoelectronic Pellets Surface Inspection for Nuclear Reactors/ A.V.Beleborodov, E.V.Vlasov, L.V.Finogenov, P.S.Zav'yalov // Key Engeneering Materials: Measurement Technology and Intelligent instrument IX. - 2010. - Vol.437. - P.165-169.

1. Устройство автоматизированного контроля поверхностных и объемных дефектов керамического ядерного топлива, содержащее основание, источник излучения, помещенный в основание, объектив и оптоэлектронный преобразователь, отличающееся тем, что введен трансформатор оптического изображения, выполненный в виде усеченного прямого конуса с аксиально расположенным цилиндрическим отверстием, трансформатор выполнен из материала, прозрачного в видимой части спектра, трансформатор оптически соединен с объективом, введены также средства подсветки источником белого света в виде расположенных по кольцу светодиодов, оптически соединенных с поверхностью оптического трансформатора изображения.

2. Устройство автоматизированного контроля поверхностных и объемных дефектов керамического ядерного топлива, содержащее основание, источник излучения, помещенный в основание, объектив и оптоэлектронный преобразователь, отличающееся тем, что введен трансформатор оптического изображения, выполненный в виде усеченного прямого конуса с аксиальным отверстием для контролируемого изделия, введено также средство ввода импульсной тепловой энергии в контролируемое изделие, трансформатор и объектив выполнены из материала, прозрачного в инфракрасном диапазоне спектра, а светочувствительная поверхность оптоэлектронного преобразователя выполнена чувствительной к инфракрасному излучению.

3. Устройство автоматизированного контроля поверхностных и объемных дефектов керамического ядерного топлива по п.2, отличающееся тем, что средство подсветки выполнено в виде лазерного светодиода.

4. Устройство автоматизированного контроля поверхностных и объемных дефектов керамического ядерного топлива, содержащее основание, источник излучения, помещенный в основание, первый объектив и первый оптоэлектронный преобразователь, отличающееся тем, что введен трансформатор оптического изображения, выполненный прозрачным как в видимом, так и в инфракрасном диапазоне, введены второй объектив и второй оптоэлектронный преобразователь, а также введен селектор в виде плоскопараллельной пластины с полированными поверхностями, расположенными под углом 45 градусов к оси трансформатора, первый и второй объективы оптически соединены с селектором.

5. Устройство по п.4, отличающееся тем, что селектор изготовлен из монокристалла кремния, трансформатор выполнен из фторида бария.

6. Устройство по п.4, отличающееся тем, что селектор выполнен из материала, прозрачного в инфракрасной области спектра и обладающего большим коэффициентом отражения в видимой области.

7. Устройство по п.4, отличающееся тем, что трансформатор выполнен в виде полуусеченного конуса из металла с большим коэффициентом отражения в видимой и инфракрасной областях.