Форсунка смесительной головки парогазогенератора

Иллюстрации

Показать всеИзобретение относится к энергетике. Форсунка смесительной головки парогазогенератора содержит как минимум полый наконечник, соединяющий полость окислителя с зоной горения, втулку, охватывающую с кольцевым зазором наконечник и соединяющую полость горючего с зоной горения, характеризующаяся тем, что на наружной поверхности наконечника форсунки выполнены ребра, взаимодействующие своей наружной частью с внутренней поверхностью втулки, при этом наружная выходная часть втулки выполнена ступенчатой, с увеличением диаметра ее наружной поверхности, причем в ступенчатом расширении втулки выполнены каналы, соединяющие полость балластирующего компонента, преимущественно воды, с зоной горения. Изобретение позволяет повысить однородность температурного поля парогазовой смеси на выходе в широком диапазоне температур и давлений за счет интенсификации процесса испарения балластирующего компонента. 12 з. п. ф-лы, 25 ил.

Реферат

Изобретение относится к энергомашиностроению, а именно к способам работы и конструированию парогазогенераторов.

Одной из проблем, стоящих в настоящее время в данной области техники, является проблема эффективности энергоустановок, повышение их КПД и надежности работы.

Известен способ работы парогазогенератора, в котором рабочий процесс осуществляется в двух газовых трактах с разнотемпературными выхлопными потоками, выводимыми в общую утилизационную систему, в которой генерируется водяной пар (Заявка РФ на изобретение №93009679/06/008853).

Известен способ работы парогазовой установки (парогазогенератора), включающий сжигание топлива, подогрев рабочего тела, генерацию водяного пара (Патент РФ №2174615, МПК 7 F02C 6/18 12. 09. 1996 г.).

Известно устройство для получения высокотемпературного пара (Авт.св. СССР №168962), содержащее корпус с выходными патрубками для парогазовой смеси и размещенным внутри горелочным устройством.

Известен парогазогенератор, содержащий корпус с выходным патрубком для парогазовой смеси, цилиндрическую камеру сгорания с горелочным устройством, камеру смешения, форсунки, завихрители потока (Патент РФ 2283456 , МПК F22B 1/22 12.20.2004 г.).

Общим недостатком известных технических устройств является их недостаточная эффективность работы, сложность конструкции и низкая надежность при высоких тепловых нагрузках конструкционных элементов.

Известен парогазогенератор, содержащий камеру сгорания с форсунками, подвод воды, запальное устройство, камеру испарения, при этом подвод воды расположен в верхней части камеры сгорания и выполнен в виде втулки с тангенциальными каналами для закручивания водяного потока и образования вихреобразной оболочки, а в камере испарения установлена диафрагма (Патент РФ №2371594, МПК F02C 6/00 - прототип).

Указанный парогазогенератор работает следующим образом.

Вода по магистрали подается в камеру сгорания, проходя по втулке с тангенциальными каналами, закручивается и образует в полости камеры сгорания вихреобразную оболочку с разрежением внутри ее центральной области.

Затем по магистралям окислителя и горючего подают компоненты в смесительную головку. Запальное устройство с помощью свечи воспламеняет их. Компоненты сгорают внутри водяной вихреобразной оболочки, которая существенным образом снижает температурные нагрузки на стенки камеры сгорания, что позволяет поднять до максимальной температуру сгорания компонентов (достигается их стехиометрическим соотношением) и повысить тем самым эффективность работы установки.

Наличие диафрагмы, выполненной в виде сопла, широким срезом направленного в камеру испарения, не позволяет разрушиться образовавшейся водяной вихревой оболочке раньше времени, поэтому интенсивное испарение воды и разогрев пара происходят при более щадящих температурных нагрузках на конструкционные элементы парогазогенератора после свертывания вихреобразной водяной оболочки. Кроме того, при расширении газа в сопле его статическая температура падает.

Разогретый в камере испарения высокотемпературный пар через выходное устройство выходит наружу для дальнейшего потребления.

Основными недостатками данной конструкции парогазогенератора являются значительные габариты, особенно в осевом направлении, что вызвано необходимостью размещения камеры смешения после узла подачи балластирующего компонента.

Задачей изобретения является устранение указанных недостатков, и повышение однородности температурного поля парогазовой смеси на выходе в широком диапазоне температур и давлений за счет интенсификации процесса испарения балластирующего компонента.

Решение указанной задачи достигается тем, что в предложенной форсунке парогазогенератора, состоящей из полого наконечника, соединяющего полость окислителя с зоной горения, втулки, охватывающей с кольцевым зазором наконечник и соединяющей полость горючего с зоной горения, согласно изобретению на наружной поверхности наконечника форсунки выполнены ребра, взаимодействующие своей наружной частью с внутренней поверхности втулки, при этом наружная выходная часть втулки выполнена ступенчатой, с увеличением диаметра ее наружной поверхности, причем в ступенчатом расширении втулки выполнены каналы, соединяющие полость балластирующего компонента, преимущественно воды, с зоной горения.

В варианте исполнения ребра, выполненные на наружной поверхности наконечника форсунки, установлены под углом к продольной оси форсунки при их проецировании на горизонтальную плоскость. Такое исполнение позволяет придать вращательное движение потоку компонента топлива - горючему, за счет этого улучшить смесеобразование и в конечном итоге повысить эффективность работы парогазогенератора.

В варианте исполнения наконечник форсунки со стороны подачи окислителя выполнен глухим, при этом на его наружной поверхности выполнены тангенциальные отверстия, равномерно расположенные по окружности и сообщающиеся с полостью окислителя. Такое исполнение позволяет придать вращательное движение потоку компонента топлива - окислителю, за счет этого улучшить смесеобразование и в конечном итоге повысить эффективность работы парогазогенератора.

В варианте исполнения ребра, выполненные на наружной поверхности наконечника, расположены равномерно по окружности и под углом к продольной оси форсунки. Такое исполнение позволяет придать вращательное движение потоку компонента топлива - горючему, за счет этого улучшить смесеобразование и в конечном итоге повысить эффективность работы парогазогенератора.

В варианте исполнения наконечник форсунки в выходной части выполнен глухим, при этом на его наружной поверхности выполнены радиальные отверстия, равномерно расположенные по окружности. Такое исполнение позволяет разбить сплошную струю окислителя на несколько мелких струй, имеющих значительно меньший характерный поперечный размер, что приведет к их ускоренному распадению и улучшению за счет этого смесеобразования, что в конечном итоге позволит повысить эффективность работы парогазогенератора.

В варианте исполнения наконечник форсунки в своей выходной части выполнен глухим, при этом на торце наконечника выполнены отверстия, расположены равномерно по окружности и под углом к продольной оси форсунки. Такое исполнение позволяет разбить сплошную струю окислителя на несколько мелких струй, имеющих значительно меньший характерный поперечный размер, что приведет к их ускоренному распадению и придаст им тангенциальную составляющую скорости, что, конечном итоге, позволит повысить эффективность работы парогазогенератора за счет улучшения смесеобразования.

В варианте исполнения в выходном расширении втулки установлен полый цилиндр, являющийся продолжением внутреннего канала втулки и образующий с выходной цилиндрической поверхностью выходного расширения кольцевой зазор, при этом указанный кольцевой зазор соединен при помощи радиальных каналов с полостью балластирующего компонента. Такое исполнение позволяет подавать балластирующий компонент в виде полой кольцевой струи, что позволит уменьшить характерный поперечный размер нераспавшейся струи балластирующего компонента, уменьшить размер нераспавшейся части струи, за счет этого улучшить условия смесеобразования и в конечном итоге повысить эффективность работы парогазогенератора.

В варианте исполнения каналы в ступенчатом расширении втулки выполнены под углом к продольной оси форсунки при их проецировании на горизонтальную плоскость и параллельны упомянутой оси форсунки при их проецировании на вертикальную плоскость. Такое исполнение позволит придать вращение струе балластирующего компонента, улучшить условия распадения струи за счет придания струе тангенциальной составляющей скорости, за счет этого улучшить условия смесеобразования и в конечном итоге повысить эффективность работы парогазогенератора.

В варианте исполнения оси каналов в ступенчатом расширении втулки выполнены под углом к продольной оси форсунки при их проецировании на плоскость, проходящую через ось форсунки, при этом продольная ось каждого канала находится в упомянутой плоскости с осью форсунки. Такое исполнение позволит улучшить условия распадения струи балластирующего компонента за счет соударения струй на некотором расстоянии от огневого днища и их взаимного разрушения, за счет этого улучшить условия смесеобразования и в конечном итоге повысить эффективность работы парогазогенератора.

В варианте исполнения каналы в ступенчатом расширении втулки выполнены под углом к продольной оси форсунки, и параллельны упомянутой оси форсунки при их проецировании на вертикальную плоскость, при этом направление закрутки указанных каналов противоположно направлению закрутки ребер, выполненных на наружной поверхности наконечника форсунки. Такое исполнение позволит повысить условия смесеобразования за счет того, что струя горючего и струя балластирующего компонента будут иметь закрутку в противоположные стороны, что позволить улучшить условия смесеобразования и в конечном итоге позволит повысить эффективность работы парогазогенератора.

В варианте исполнения оси каналов в ступенчатом расширении втулки выполнены под углом к продольной оси форсунки при их проецировании на плоскость, проходящую через ось форсунки, при этом продольная ось каждого канала находится в упомянутой плоскости с осью форсунки, и направлены вверх по ходу движения балластирующего компонента. Такое исполнение позволит улучшить условия распадения струи балластирующего компонента за счет соударения струй смежных форсунок на некотором расстоянии от огневого днища и их взаимного разрушения, за счет этого улучшить условия смесеобразования и в конечном итоге повысить эффективность работы парогазогенератора.

В варианте исполнения оси каналов в ступенчатом расширении втулки выполнены под углом к продольной оси форсунки при их проецировании на плоскость, проходящую через ось форсунки, при этом продольная ось каждого канала находится в упомянутой плоскости с осью форсунки, и направлены вниз по ходу движения балластирующего компонента. Такое исполнение позволит улучшить условия распадения струи балластирующего компонента за счет соударения струй на некотором расстоянии от огневого днища и их взаимного разрушения, за счет этого улучшить условия смесеобразования и в конечном итоге повысить эффективность работы парогазогенератора.

В варианте исполнения каналы в ступенчатом расширении втулки выполнены под углом к продольной оси форсунки при их проецировании на плоскость, проходящую через ось форсунки, при этом продольная ось каждого канала находится в упомянутой плоскости с осью форсунки, причем оси двух любых смежных каналов выполнены с чередованием направления верх-низ по ходу движения балластирующего компонента. Такое исполнение позволит улучшить условия распадения струи балластирующего компонента за счет соударения одной части струй на некотором расстоянии от огневого днища и их взаимного разрушения, соударения и разрушения другой части струй смежных форсунок на некотором расстоянии от огневого днища и их взаимного разрушения, за счет этого улучшить условия смесеобразования и в конечном итоге повысить эффективность работы парогазогенератора.

Предлагаемая конструкция форсунки парогенератора за счет своих отличительных признаков обеспечивает решение поставленной технической задачи - снижение габаритов, массы устройства, а также повышение однородности температурного поля парогазовой смеси на выходе в широком диапазоне температур и давлений за счет интенсификации процесса испарения балластирующего компонента.

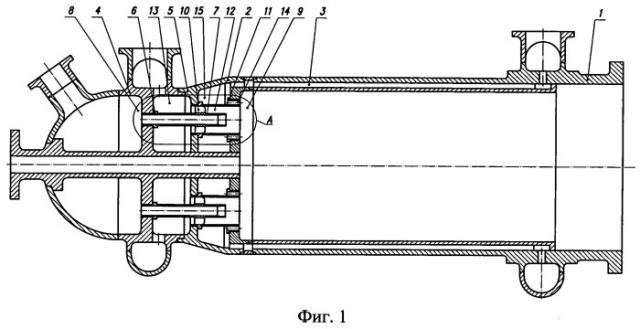

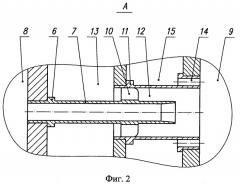

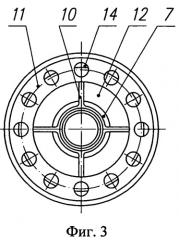

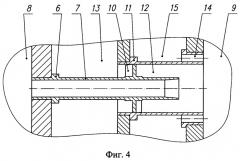

Сущность изобретения иллюстрируется чертежами, где на фиг.1 показан продольный разрез парогазогенератора, на фиг.2 - выносной элемент А - продольный разрез форсунки смесительной головки парогазогенератора, на фиг.3 - вид справа форсунки смесительной головки парогазогенератора, на фиг.4 - продольный разрез форсунки смесительной головки парогазогенератора в варианте исполнения, на фиг.5 - вид справа форсунки смесительной головки парогазогенератора в варианте исполнения, на фиг.6 - продольный разрез форсунки смесительной головки парогазогенератора в варианте исполнения, на фиг.7 - вид справа форсунки смесительной головки парогазогенератора в варианте исполнения, на фиг.8 - сечение Б-Б - поперечное сечение форсунки смесительной головки парогазогенератора в варианте исполнения, на фиг.9 - продольный разрез форсунки смесительной головки парогазогенератора в варианте исполнения, на фиг.10 - вид справа форсунки смесительной головки парогазогенератора в варианте исполнения, на фиг.11 - продольный разрез форсунки смесительной головки парогазогенератора в варианте исполнения, на фиг.12 - вид справа форсунки смесительной головки парогазогенератора в варианте исполнения, на фиг.13 - сечение В-В - поперечное сечение форсунки в варианте исполнения, на фиг.14 - продольный разрез форсунки смесительной головки парогазогенератора в варианте исполнения, на фиг.15 - вид справа форсунки смесительной головки парогазогенератора в варианте исполнения, на фиг.16 - продольный разрез форсунки смесительной головки парогазогенератора в варианте исполнения, на фиг.17 - вид справа форсунки смесительной головки парогазогенератора в варианте исполнения, на фиг.18 - продольный разрез форсунки смесительной головки парогазогенератора в варианте исполнения, на фиг.19 - вид справа форсунки смесительной головки парогазогенератора в варианте исполнения, на фиг.20 - продольный разрез форсунки смесительной головки парогазогенератора в варианте исполнения, на фиг.21 - вид справа форсунки смесительной головки парогазогенератора в варианте исполнения, на фиг.22 - сечение Г-Г - поперечное сечение форсунки в варианте исполнения, на фиг.23 - продольный разрез форсунки смесительной головки парогазогенератора в варианте исполнения, на фиг.24 - вид справа форсунки смесительной головки парогазогенератора в варианте исполнения, на фиг.25 - сечение Д-Д - поперечное сечение форсунки в варианте исполнения.

Предлагаемая форсунка может быть использована в составе смесительной головки парогазогенератора, имеющего следующую конструкцию.

Парогазогенератор содержит камеру 1 и смесительную головку 2. Охлаждение камеры 1 осуществляется протоком балластирующего компонента по охлаждающему тракту 3.

Смесительная головка 2 состоит из блока подачи компонентов топлива 4, блока подачи балластирующего компонента 5, форсунок 6, установленных между блоками по концентрическим окружностям и содержащим полый наконечник 7, соединяющий полость горючего 8 с полостью камеры 9, при этом на его наружной поверхности выполнены ребра 10, равномерно расположенные по окружности, втулку 11, охватывающую с кольцевым зазором 12 наконечник 7 и соединяющую полость окислителя 13 с полостью камеры 9 и в выходной части которой выполнены отверстия 14, равномерно расположенные по окружности и соединяющие полость балластирующего компонента 15 с полостью камеры 9.

В варианте исполнения ребра 10, выполненные на наружной поверхности наконечника 7, установлены под углом к продольной оси форсунки 6.

В варианте исполнения наконечник 7 со стороны подачи компонента топлива выполнен глухим, при этом на его наружной поверхности выполнены тангенциальные отверстия 16, равномерно расположенные по окружности и сообщающиеся с полостью горючего 8.

В варианте исполнения наконечник 7 со стороны подачи компонента топлива выполнен глухим, при этом на его наружной поверхности выполнены тангенциальные отверстия 16, равномерно расположенные по окружности и сообщающиеся с полостью горючего 8, а ребра 10, выполненные на его наружной поверхности, установлены под углом к продольной оси форсунки 6.

В варианте исполнения наконечник 7 в выходной части выполнен глухим, при этом на его наружной поверхности выполнены радиальные отверстия 17 равномерно расположенные по окружности.

В варианте исполнения наконечник 7 в выходной части выполнен глухим, при этом на его наружной поверхности выполнены радиальные отверстия 17 равномерно расположенные по окружности, а ребра 14, выполненные на его наружной поверхности, расположены под углом к продольной оси форсунки 6.

В варианте исполнения наконечник 7 в выходной части выполнен глухим, при этом на его торце выполнены отверстия 18 равномерно расположенные по окружности и под углом к продольной оси форсунки 6.

В варианте исполнения наконечник 7 в выходной части выполнен глухим, при этом на его торце выполнены отверстия 18 равномерно расположенные по окружности и под углом к продольной оси форсунки, а ребра 14, выполненные на его наружной поверхности, расположены под углом к продольной оси форсунки 6.

В варианте исполнения в выходном расширении втулки 11 установлен полый цилиндр, являющийся продолжением внутреннего канала втулки 11 и образующий с выходной цилиндрической поверхностью выходного расширения кольцевой зазор 19, при этом указанный кольцевой зазор 19 соединен при помощи радиальных каналов 20 с полостью балластирующего компонента 15.

В варианте исполнения в выходном расширении втулки 11 установлен полый цилиндр, являющийся продолжением внутреннего канала втулки 11 и образующий с выходной цилиндрической поверхностью выходного расширения кольцевой зазор 21, при этом указанный кольцевой зазор 21 соединен при помощи тангенциальных каналов 22 с полостью балластирующего компонента 15.

Предлагаемая форсунка в составе указанного парогазогенератора работает следующим образом.

Горючее из полости горючего 8 по осевому каналу внутри наконечника 7 подается в камеру 1.

Окислитель из полости окислителя 13 по кольцевому зазору 12 между наконечником 7 и втулкой 11 подается в камеру 1.

Балластирующий компонент подается в охлаждающий тракт 3 камеры 1. После охлаждающего тракта 3 балластирующий компонент поступает в полость балластирующего компонента 15.

В камере 1 происходит сгорание компонентов топлива. Высокотемпературные продукты сгорания, разбавляются и охлаждаются балластирующим компонентом, поступающим из полости балластирующего компонента 15 через отверстия 14, выполненные в выходной части втулки 11.

В варианте исполнения окислитель, проходя через ребра 10, выполненные на наружной поверхности наконечника 7, приобретает вращательное движение, что приводит к улучшению качества смесеобразования.

В варианте исполнения горючее поступает в осевой канал, выполненный внутри наконечника 7, через тангенциальные отверстия 16, благодаря чему оно приобретает вращательное движение, что приводит к улучшению качества смесеобразования. Окислитель, проходя через ребра 10, выполненные на наружной поверхности наконечника 7, приобретает вращательное движение, что также приводит к улучшению качества смесеобразования.

В варианте исполнения горючее поступает в осевой канал, выполненный внутри наконечника 7, и далее разбивается на мелкие струи, которые поступают из радиальных отверстий 17 и внедряются в поперечный поток окислителя, благодаря чему улучшается качество смесеобразования.

В варианте исполнения, горючее поступает в осевой канал, выполненный внутри наконечника 7, и далее разбивается на мелкие струи, истекающие из радиальных отверстий 17 и внедряющиеся в поперечный поток окислителя, благодаря чему улучшается качество смесеобразования. Окислитель, проходя через ребра 10, выполненные на наружной поверхности наконечника 7, приобретает вращательное движение, что также приводит к улучшению условий смесеобразования.

В варианте исполнения горючее поступает в осевой канал, выполненный внутри наконечника 7, и далее разбивается на мелкие струи, истекающие из отверстий 18, под углом к потоку окислителя, благодаря чему улучшается качество смесеобразования.

В варианте исполнения горючее поступает в осевой канал, выполненный внутри наконечника 7, и далее разбивается на мелкие струи, истекающие из отверстий 18, под углом к потоку окислителя, благодаря чему улучшается качество смесеобразования. Окислитель, проходя через ребра 10, выполненные на наружной поверхности наконечника 7, приобретает вращательное движение, что также приводит к улучшению условий смесеобразования.

В варианте исполнения балластирующий компонент из полости балластирующего компонента 15 через радиальные каналы 20 поступает в кольцевой зазор 19 и далее в полость камеры 9. Увеличение периметра контакта балластирующего компонента с продуктами сгорания позволяет повысить эффективность рабочего процесса.

В варианте исполнения балластирующий компонент из полости балластирующего компонента 15 через тангенциальные каналы 22 поступает в кольцевой зазор 21 и далее в полость камеры 9. Закрутка балластирующего компонента за счет тангенциальных каналов 22 позволяет повысить эффективность рабочего процесса.

Использование предлагаемого изобретения позволит снизить габариты и массу парогазогенератора, а также повысить однородности температурного поля парогазовой смеси на выходе в широком диапазоне температур и давлений за счет интенсификации процесса испарения балластирующего компонента.

1. Форсунка смесительной головки парогазогенератора, состоящая из полого наконечника, соединяющего полость окислителя с зоной горения, втулки, охватывающей с кольцевым зазором наконечник и соединяющей полость горючего с зоной горения, характеризующаяся тем, что на наружной поверхности наконечника форсунки выполнены ребра, взаимодействующие своей наружной частью с внутренней поверхности втулки, при этом наружная выходная часть втулки выполнена ступенчатой, с увеличением диаметра ее наружной поверхности, причем в ступенчатом расширении втулки выполнены каналы, соединяющие полость балластирующего компонента, преимущественно воды, с зоной горения.

2. Форсунка по п. 1, отличающаяся тем, что ребра, выполненные на наружной поверхности наконечника форсунки, установлены под углом к продольной оси форсунки при их проецировании на горизонтальную плоскость

3. Форсунка по п. 1, отличающаяся тем, что наконечник форсунки со стороны подачи окислителя выполнен глухим, при этом на его наружной поверхности выполнены тангенциальные отверстия, равномерно расположенные по окружности и сообщающиеся с полостью окислителя.

4. Форсунка по п. 1, отличающаяся тем, что наконечник форсунки в выходной части выполнен глухим, при этом на его наружной поверхности выполнены радиальные отверстия, равномерно расположенные по окружности.

5. Форсунка по п. 1, отличающаяся тем, что наконечник форсунки в своей выходной части выполнен глухим, при этом на торце наконечника выполнены отверстия, расположенные равномерно по окружности и под углом к продольной оси форсунки.

6. Форсунка по п. 1, отличающаяся тем, что в выходном расширении втулки установлен полый цилиндр, являющийся продолжением внутреннего канала втулки и образующий с выходной цилиндрической поверхностью выходного расширения кольцевой зазор, при этом указанный кольцевой зазор соединен при помощи радиальных каналов с полостью балластирующего компонента.

7. Форсунка по п. 1, отличающаяся тем, что в выходном расширении втулки установлен полый цилиндр, являющийся продолжением внутреннего канала втулки и образующий с выходной цилиндрической поверхностью выходного расширения кольцевой зазор, при этом указанный кольцевой зазор соединен при помощи тангенциальных каналов с полостью балластирующего компонента.

8. Форсунка по п. 1, отличающаяся тем, что каналы в ступенчатом расширении втулки выполнены под углом к продольной оси форсунки при их проецировании на горизонтальную плоскость и параллельны упомянутой оси форсунки при их проецировании на вертикальную плоскость.

9. Форсунка по п. 1, отличающаяся тем, что оси каналов в ступенчатом расширении втулки выполнены под углом к продольной оси форсунки при их проецировании на плоскость, проходящую через ось форсунки, при этом продольная ось каждого канала находится в упомянутой плоскости с осью форсунки.

10. Форсунка по п. 1, отличающаяся тем, что каналы в ступенчатом расширении втулки выполнены под углом к продольной оси форсунки и параллельны упомянутой оси форсунки при их проецировании на вертикальную плоскость, при этом направление закрутки указанных каналов противоположно направлению закрутки ребер, выполненных на наружной поверхности наконечника форсунки.

11. Форсунка по п. 1, отличающаяся тем, что оси каналов в ступенчатом расширении втулки выполнены под углом к продольной оси форсунки при их проецировании на плоскость, проходящую через ось форсунки, при этом продольная ось каждого канала находится в упомянутой плоскости с осью форсунки, и направлены вверх по ходу движения балластирующего компонента.

12. Форсунка по п. 1, отличающаяся тем, что оси каналов в ступенчатом расширении втулки выполнены под углом к продольной оси форсунки при их проецировании на плоскость, проходящую через ось форсунки, при этом продольная ось каждого канала находится в упомянутой плоскости с осью форсунки, и направлены вниз по ходу движения балластирующего компонента.

13. Форсунка по п. 1, отличающаяся тем, что каналы в ступенчатом расширении втулки выполнены под углом к продольной оси форсунки при их проецировании на плоскость, проходящую через ось форсунки, при этом продольная ось каждого канала находится в упомянутой плоскости с осью форсунки, причем оси двух любых смежных каналов выполнены с чередованием направления верх-низ по ходу движения балластирующего компонента.