Модуль лазерно-дуговой для орбитальной сварки неповоротных кольцевых стыков труб

Иллюстрации

Показать всеИзобретение относится к автоматической сварке и наплавке неповоротных кольцевых стыков труб. Модуль содержит направляющий пояс, подвижную орбитальную каретку, установленную на направляющем поясе с возможностью перемещения вдоль направляющего пояса. Каретка включает привод продольного перемещения и устройство перемещения, которое состоит из системы несущих роликов и зубчатого колеса. На каретке установлены датчик слежения за стыком, сматывающее устройство сварочной проволоки и манипулятор. Манипулятор состоит из двух взаимно перпендикулярных линейных направляющих с двигателями, выполненных с возможностью перемещения относительно друг друга. На поперечную линейную направляющую установлены головка сварочная лазерная, узел подачи проволоки, дуговая сварочная горелка, камера видеонаблюдения и контроллер. Изобретение позволяет повысить производительность и эффективность сварочного процесса неповоротных кольцевых стыков труб и повысить качества сварного соединения. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение предназначено для автоматической сварки и наплавки кольцевых стыков сложных стальных конструкций на базе современных и перспективных сталей, реализующее технологию лазерной и лазерно-дуговой автоматической сварки при строительстве газонефтепроводов различного типа, в производстве сосудов высокого давления, специальных строительных конструкций, а также наплавке металла на поверхности деталей.

Известен лазерный комплекс для сварки трубопроводов [RU патент №2165344]. Комплекс размещен на платформе и включает автономную электростанцию, систему управления, магазин и технологический лазер. Сварочная головка выполнена автономной и включает поворотное зеркало, фокусирующий объектив, устройство для газовой защиты шва, передвижное устройство с колесами, баллон с защитным газом и локальную систему управления. Между системой управления технологического лазера и локальной системой управления сварочной головкой существует оптическая связь. Недостатком является то, что сварка выполняется только с применением лазера, что снижает производительность процесса и повышает требования по подготовке кромок под сварку. Также недостатком является то, что применяется в составе комплекса СО2 лазер, что значительно усложняет систему транспортирования лазерного излучения в зону сварки.

Известен орбитальный держатель, содержащий, по меньшей мере, два соединенных друг с другом элемента в виде кольцевых сегментов; устройство стыковой сварки труб для формирования трубопровода, содержащее такой держатель [RU патент №2441738]. Орбитальный держатель содержит, по меньшей мере, одну сварочную тележку, на которой установлена, по меньшей мере, одна сварочная головка, содержащая одну сварочную горелку, и выполнен с возможностью поступательного перемещения вдоль формируемого трубопровода и позиционирования сварочного устройства вдоль плоскости стыка между свариваемыми трубами. Недостатком устройства является то, что орбитальный сварочный держатель представляет собой сложную конструкцию и может быть использован только под определенный типоразмер свариваемых труб. Также недостатком устройства является то, используется только дуговая сварка, что не обеспечивает высокой производительности процесса сварки неповоротных стыков труб.

Известно орбитальное сварочное устройство для строительства трубопроводов, выбранное за прототип [RU патент №2355539]. Устройство включает ориентируемый относительно первого конца трубы и кольцевого стыка направляющий обруч и орбитальную тележку. Орбитальная тележка может перемещаться вдоль направляющего обруча с помощью электродвигателя посредством устройства подачи. На орбитальной тележке установлена лазерная сварочная головка для ведения и формирования лазерного луча. Лазерная сварочная головка выполнена с возможностью ориентирования по кольцевому стыку. Высокомощный волоконный лазер установлен с демпфированием от колебаний на расстоянии от лазерной сварочной головки, в частности на транспортном средстве, перемещающемся вдоль оси трубы, вне трубы и связан с охлаждающей системой. Лазерная дуговая сварочная MSG-головка установлена на орбитальной тележке с возможностью, в частности, перемещения относительно орбитальной тележки в нескольких направлениях. На лазерной сварочной головке установлено сопло для подачи технологического газа в область зоны лазерной сварки. На орбитальной тележке с другой стороны лазерной сварочной головки установлено средство для подачи проволоки в зону лазерной сварки. Проволоку подают из размещенного на транспортном средстве блока подачи проволоки по проволокоподающей линии, соединенной с орбитальной тележкой. Для нагревания проволоки непосредственно перед средством расположен проволоконагревательный блок. Управление и контроль всего сварочного процесса происходят посредством управляющей ВМ, которая через линию связи находится в коммуникационном соединении с датчиками и исполнительными органами орбитальной тележки, расположенными на ней компонентами и находящимися на транспортном средстве блоками. В управляющей ВМ предусмотрены средства протоколирования, которые через управляющую ВМ связаны с датчиком качества шва для хранения и оптического воспроизведения снимков сварного шва, так что после осуществления сварочного процесса возможно повторное воспроизведение снятого сварочного процесса. Устройство содержит блоки контроля сварочного процесса и качества шва. Каретка включает основание, перемещающее устройство и кронштейн.

Недостатком устройства является то, что его конструкция не обеспечивает качественного сварного соединения без предъявления особых требований по подготовке кромок под сварку и обеспечению зазора при стыковке концов труб, а именно: не более 1 мм, предпочтительно менее 0,3 мм, особенно предпочтительно технический нулевой зазор, что влечет за собой дополнительные трудозатраты по предварительной подготовке кромок труб и последующем их центрировании, что сказывается в итоге на производительности и эффективности выполнения сварочных работ.

Задачами являются повышение производительности и эффективности сварочного процесса неповоротных кольцевых стыков труб, повышение качества сварного соединения.

Для решения задач предложен модуль лазерно-дуговой для орбитальной сварки неповоротных кольцевых стыков труб (модуль). Модуль содержит направляющий пояс, установленный на объекте сварки (труба), подвижную орбитальную каретку, установленную на направляющем поясе с возможностью перемещения вдоль направляющего пояса. Каретка включает привод продольного перемещения и устройство перемещения, которое состоит из системы несущих роликов и зубчатого колеса. Система несущих роликов и зубчатое колесо установлены на нижней плоскости основания каретки. На каретке установлены датчик слежения за стыком, кронштейн и сматывающее устройство сварочной проволоки. Кроме того, на каретке установлен манипулятор, который состоит из двух взаимно перпендикулярных линейных направляющих - поперечной и вертикальной, снабженных двигателями и перемещающихся относительно друг друга. Поперечная линейная направляющая перемещается в двух направлениях относительно вертикальной направляющей - вертикально, вдоль оси вертикальной направляющей и поперечно - перпендикулярно сварочному шву. Вертикальная линейная направляющая закреплена своим основанием на кронштейне. На поперечную линейную направляющую установлены головка сварочная лазерная посредством кронштейна, узел подачи проволоки, горелка сварочная дуговая, камера видеонаблюдения и контроллер. Горелка установлена с возможностью регулировки ее положения поступательно и по углу в продольной и поперечной плоскостях шва свариваемого стыка. На одной из боковых поверхностей направляющего пояса имеются зубцы, которые находятся в зацеплении с зубчатым колесом каретки. Привод продольного перемещения, содержащий, например, электродвигатель и редуктор, приводит в движение зубчатое колесо, которое будучи в зацеплении с поясом направляющим приводит в движение каретку. Лазерная сварочная головка установлена с возможностью ориентирования по кольцевому стыку. Привод узла подачи проволоки приводит в движение систему роликов, которые перемещают сварочную проволоку, находящуюся на катушке, установленную на оси сматывающего устройства сварочной проволоки. Проволока подается в сварочную горелку, расположенную перед лазерным лучом по ходу движения. Датчик слежения за стыком в процессе сварки отслеживает сварочный стык трубы с целью корректировки положения лазерной сварочной головки и горелки сварочной дуговой относительно сварочного стыка. Датчик слежения за стыком, например, триангуляционный сканер, сканирует лазерным лучом поверхность металла в импульсном режиме. После обработки данных сигналы поступают на контроллер, который выдает управляющие сигналы на двигатели, расположенные на линейных направляющих. Камера видеонаблюдения транслирует видеоизображение из зоны сварки на монитор стойки управления, которая располагается на расстоянии от модуля.

Направляющий пояс может быть выполнен в виде гибкого (ленточного) направляющего пояса с возможностью расстыковки.

При эксплуатации модуля необходимы высокомощный волоконный лазер, источник сварочного тока, комплекс компрессорного оборудования, блок подготовки и распределения газов и стойка управления, содержащая управляющий компьютер. Все элементы могут быть установлены на транспортном средстве, могут располагаться в отдельном помещении или в непосредственной близости с объектом сварки.

Система наведения модуля, состоящая из датчика слежения за стыком, манипулятора и блока управления процессом, обеспечивает возможность сварки без специальной подготовки кромок и возможность получения качественного сварного соединения при зазоре между торцами труб до 2 мм, что гарантированно повышает производительность и эффективность гибридной лазерно-дуговой орбитальной сварки неповоротных кольцевых стыков труб. Кроме того, датчик слежения за стыком в совокупности с манипулятором и блоком управления процесса позволяют отрабатывать не только неточности сборки конструкции при сварке неповоротных кольцевых стыков труб, но более сложные траектории сварочного шва объекта сварки.

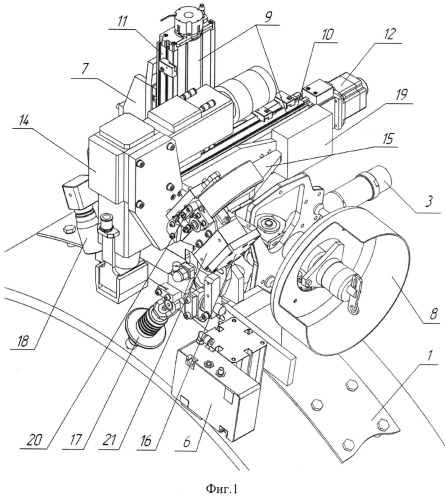

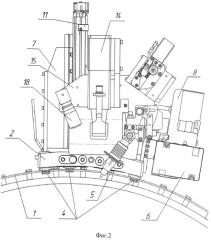

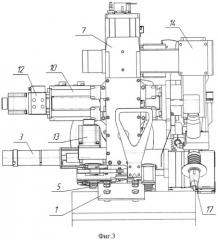

Применение устройства перемещения каретки позволяет увеличить скорость лазерно-дуговой сварки до 3 м/мин с получением качественного сварного соединения, что увеличивает производительность сварочного процесса гибридной лазерно-дуговой сварки неповоротных кольцевых стыков труб при сохранении качества сварного соединения. Только совокупность отличительных признаков позволяет решить поставленную задачу Модуль лазерно-дуговой для орбитальной сварки неповоротных кольцевых стыков труб содержит направляющий пояс с зубцами 1, подвижную орбитальную каретку 2, установленную на направляющем поясе 1. Каретка 2 включает привод продольного перемещения 3 и устройство перемещения, которое состоит из системы несущих роликов 4 и зубчатого колеса 5. Система несущих роликов 4 и зубчатое колесо 5 установлены на нижнем основании каретки. На каретке 2 установлены датчик слежения за стыком 6, кронштейн 7 и сматывающее устройство сварочной проволоки 8. Кроме того, на каретке 2 с помощью кронштейна 7 установлен манипулятор 9, который состоит из двух взаимно перпендикулярных линейных направляющих 10 и 11, снабженных двигателями 12, 13 соответственно. На поперечную линейную направляющую 10 установлены головка сварочная лазерная 14 посредством кронштейна 15, узел подачи проволоки 16, горелка сварочная дуговая 17, устройство видеонаблюдения - камера 18 и блок управления процессом - контроллер 19. Узел подачи проволоки 16 состоит из системы роликов 20 и привода узла подачи проволоки 21 и установлен на манипуляторе с помощью кронштейна (Фиг.1, 2, 3).

Перед сваркой на трубу устанавливают модуль лазерно-дуговой для орбитальной сварки неповоротных кольцевых стыков труб. Изначально на трубу устанавливают направляющий пояс 1. На направляющий пояс 1 устанавливают каретку 2 так, чтобы зубчатое колесо 5 устройства перемещения вошло в зацепление с зубцами направляющего пояса 1, а боковые поверхности направляющего пояса вошли в пазы несущих роликов 4. Задают следующие параметры - мощность лазерного излучения устанавливают равной 10 кВт, мощность дуги равной 8 кВт, скорость сварки - 2 м/мин. Выполняют запуск процесса сварки. При этом привод продольного перемещения каретки 3 от электродвигателя через редуктор передает крутящий момент на зубчатое колесо 5, которое будучи в зацеплении с зубцами направляющего пояса 1 приводит в движение каретку 2. Излучение высокомощного волоконного лазера по оптоволоконному кабелю транспортируется в лазерную сварочную головку 14, установленную посредством кронштейна 15 на манипуляторе 9. Сварочная проволока с помощью системы роликов 20 посредством привода узла подачи проволоки 21 вытягивается из сматывающего устройства сварочной проволоки 8 и подается в горелку сварочную дуговую 17. Сварочная проволока в процессе сварки расположена перед лазерным лучом по ходу его движения. Головка сварочная лазерная 14 оснащена кросс-джетом, который имеет штуцер для подвода сжатого воздуха. Через штуцер в кросс-джет головки лазерной сварочной 14 подается сжатый газ, что обеспечиваю защиту головки лазерной сварочной 14 от процесса сварки. Горелка сварочная 17 оснащена штуцером для подачи смеси защитных газов. В область лазерно-дугового воздействия подают защитную газовую смесь, состоящую из инертного (Ar) и активного (СО2) газов в процентном соотношении 80% и 20% соответственно в количестве 25 л/мин. Смесь газов подается через штуцер горелки сварочной 17. Датчик слежения за стыком 6, например, триангуляционный сканер, сканирует лазерным лучом поверхность металла в импульсном режиме и в процессе сварки отслеживает стык трубы. Диффузно отраженный сигнал передается через оптическую систему CCD матрицу, входящую в состав сканера. Данные с матрицы обрабатываются микропроцессорным модулем, входящим в состав сканера. На основании принятого сигнала формируется массив данных, определяющих профиль сканируемой поверхности. Данные поступают в управляющий компьютер, входящий в состав стойки управления. После обработки данных управляющий компьютер формирует команды на контроллер, который выдает управляющие сигналы на двигатели, расположенных на линейных направляющих, и тем самым корректирует положение лазерной сварочной головки 14 и горелки сварочной 17 относительно сварочного стыка.

Сварку осуществляют за два приема. Первый прием - по ходу часовой стрелки с позиции 12 часов до позиции 6 часов. После окончания первого приема сварки лазерную сварочную головку 16 перевешивают для осуществления второго приема. Второй прием осуществляют с позиции 12 часов до позиции 6 часов против хода часовой стрелки при тех же условиях. В начальной позиции сварочную горелку 17 устанавливают под углом примерно 30° относительно лазерного луча. В процессе сварки угол наклона сварочной горелки 17 плавно изменяется. Регулирование угла наклона сварочной горелки 17 относительно лазерного луча позволяет удержать ванну расплава от вытекания с внешней поверхности свариваемых образцов. Камера видеонаблюдения 18 транслирует видеоизображение из зоны сварки на монитор стойки управления для визуального контроля. Таким образом, обеспечивается сварка неповоротных кольцевых стыков труб.

Применение модуля лазерно-дугового для орбитальной сварки неповоротных кольцевых стыков труб позволяет:

- повысить производительность и эффективность сварочного процесса за счет снижения требований по подготовке торцов изделий под сварку до значений, достижимых при современном уровне производства;

- повысить качество сварного соединения за счет отслеживания стыка труб и корректировки положений лазерной сварочной головки и горелки сварочной относительно сварочного стыка;

- получать сварное соединение трубных образцов с толщиной стенки до 16 мм за один проход с термодинамическим к.п.д. процесса сварки >40%.

Применение гибкого направляющего пояса позволяет осуществлять выполнение сварочного процесса не только для заготовок-труб, но и более сложных трехмерных конструкций, например, корпуса корабля, корпуса подводной лодки, также возможно осуществление сварки по вертикали, что делает модуль более универсальным.

1. Модуль для орбитальной лазерно-дуговой сварки неповоротных кольцевых стыков труб, содержащий направляющий пояс, подвижную орбитальную каретку, установленную на направляющем поясе с возможностью перемещения вдоль него посредством устройства перемещения, датчик слежения за стыком, лазерную сварочную головку, дуговую сварочную горелку, установленный на каретке манипулятор с двигателями для перемещения лазерной сварочной головки и дуговой сварочной горелки относительно свариваемого стыка, сматывающее устройство сварочной проволоки, устройство видеонаблюдения, блок управления процессом сварки и узел подачи проволоки, отличающийся тем, что упомянутое устройство перемещения выполнено в виде установленных на основании каретки системы несущих роликов и зубчатого колеса, а манипулятор состоит из двух взаимно перпендикулярных линейных направляющих с двигателями, выполненных с возможностью перемещения относительно друг друга, при этом сматывающее устройство сварочной проволоки прикреплено к основанию каретки, а на основании поперечной линейной направляющей установлены лазерная сварочная головка, узел подачи проволоки, дуговая сварочная горелка с возможностью регулировки положения по углу, устройство видеонаблюдения и блок управления процессом сварки.

2. Модуль по п.1, отличающийся тем, что направляющий пояс выполнен в виде гибкого ленточного направляющего пояса с возможностью расстыковки.

3. Модуль по п.1, отличающийся тем, что блок управления процессом сварки выполнен в виде контроллера, а устройство видеонаблюдения - в виде камеры.