Комплекс сборки шатунно-поршневой группы

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при автоматизации сборочных процессов, в частности при сборке шатунно-поршневой группы двигателя внутреннего сгорания. Комплекс содержит размещенные в технологической последовательности рабочие посты и транспортный конвейер, оснащенный спутниками, каждый из которых выполнен в виде спутниковой палеты. При этом рабочие посты выполнены в виде расположенных на транспортном конвейере поста предварительной подсборки поршня с шатуном, поста маркировки шатунов и их крышек по номеру цилиндра, поста автоматического отвинчивания винтов крепления крышек шатунов и резервного поста ручной разборки. Изобретение позволяет создать единый комплекс для сборки деталей, относящихся к шатунно-поршневой группе, являющихся основными деталями двигателя внутреннего сгорания и наиболее встречающихся в производстве автомобилей. 2 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к области машиностроения, а именно к автомобилестроению, и может быть использовано при автоматизации сборочных процессов, в частности при сборке шатунно-поршневой группы двигателя внутреннего сгорания.

Известна сборочная линия спутникового типа по патенту Российской Федерации №1316794, кл. B23Q 41/00, B23P 21/00, 1987 г., содержащая сборочные и испытательные позиции, а также конвейер с приспособлениями-спутниками, на основании каждого из которых размещены установочный и зажимные элементы и подпружиненные плунжеры, имеющие возможность взаимодействия с закрепленными на раме конвейера штифтами; кроме того, с целью расширения технологических возможностей приспособления-спутники дополнительно снабжены поворотной плитой с опорными стойками, на боковых поверхностях выполнены круговые выступы, размещенные в ответных пазах основания; кроме того, зажимные элементы закреплены на поворотной плите и выполнены в виде подпружиненных относительно нее рычагов, а установочный элемент выполнен в виде шаровой опоры, причем центр указанной шаровой опоры и центры круговых выступов стоек лежат на одной прямой, а плунжеры размещены внутри опорных стоек.

Сборочная линия содержит приспособления-спутники для размещения и закрепления в них собранных деталей, которые по конфигурации отличаются от заявляемых. Однако линия не перестраиваемая и имеет возможность сборки только одних конкретных деталей.

Известна автоматическая сборочная линия спутникового типа по патенту Российской Федерации №1346384, кл. B23Q 41/00, B23P 21/00, 1987 г., содержащая станину с технологическими головками и манипулирующими устройствами с системой управления, расположенными согласно технологическому процессу, установленные на каждой технологической позиции механизмы фиксации спутников, а также механизмы останова спутников, выполненные в виде отсекателей с двумя рабочими поверхностями, одна из которых перпендикулярна, а другая наклонена относительно направления перемещения спутников, при этом спутники выполнены в виде кареток, установленных на направляющих прямой и возвратной ветвей транспортного устройства, связанных между собой устройством подъема и опускания спутников; кроме того, с целью повышения производительности и упрощения конструкции устройство подъема и опусканя спутников выполнено в виде концентрично установленных на общей оси приводного барабана и дугообразных направляющих, в своей нижней части совмещенных с направляющими возвратной ветви, а в верхней - смещенных над прямой рабочей ветвью так, что расстояние между рабочими поверхностями под колеса спутников равно диаметру колеса последних, при этом барабан снабжен амортизирующим ободом, предназначенным для взаимодействия с корпусом спутника, а устройство фиксации спутников выполнено в виде штырей-ловителей, расположенных на рабочих органах манипулирующих устройств с возможностью взаимодействия с соответствующими гнездами спутников, причем отсекатели механизма останова спутников выполнены в виде самоустанавливающихся рычагов, снабженных датчиками, электрически взаимосвязанными с системой управления технологическими головками, при этом самоустанавливающиеся рычаги расположены с возможностью взаимодействия с рабочими органами манипулирующих устройств при фиксации спутников на технологических позициях.

Представленная линия сборки предназначена для сборки деталей несколько отличающихся от заявленных, которую нельзя приспособить для этих целей.

Известна линия сборки рычагов задней подвески по патенту Российской Федерации №56252, кл. B23P 21/00, 2005 г., принятая заявителем за прототип. Она содержит сборочные посты, расположенные в технологической последовательности, вертикально замкнутую несинхронную роликовую транспортную систему, служащую для перемещения спутников между постами сборки, оснащенные ложементами входной и выходной шаговые накопители, портальные манипуляторы для переноса рычагов с входного шагового накопителя на спутники линии и для переноса изделий со спутников линии на выходной шаговый накопитель. Линия оснащена размещенным на входном шаговом накопителе устройством контроля ширины подаваемых на сборку рычагов, размещенными на входном и выходном шаговых накопителях носителями кода ложементов, устройствами кодирования ложементов, устройствами считывания кода ложементов, размещенным в начале линии устройством кодирования типа изделия, а также установленными на спутниках линии носителями кода типа изделия, на каждом посту сборки - устройствами считывания кода типа изделия, на постах установки тормозов и тормозных барабанов - приводами переменного хода, подавателями тормозов пяти типов и подавателями тормозных барабанов двух типов, а на посту зачеканки гаек - устройствами переменного хода.

Линия направлена на расширение технологических возможностей и может осуществлять сборку без переналадки рычагов задней подвески двух типов автомобилей с пятью типами тормозов и двумя типами тормозных барабанов, то есть создана универсальная линия сборки по сборке деталей, отличных от деталей, используемых в заявляемом решении.

Технической задачей изобретения является создание целого комплекса сборки деталей, относящихся к шатунно-поршневой группе - наиболее встречающихся в производстве автомобилей, а именно в двигателестроении, и являющихся основными деталями двигателя внутреннего сгорания.

Поставленная задача решается тем, что в предлагаемом решении в комплексе сборки шатунно-поршневой группы организована зона предварительной подсборки поршня с шатуном, комплекс снабжен стендом установки стопорного кольца, а на транспортном конвейере выполнен пост маркировки шатунов и крышек шатунов по номеру цилиндра и пост автоматического отвинчивания винтов крепления крышек шатунов, за которым выполнен резервный пост ручной разборки, а каждый спутник выполнен в виде спутниковой палеты.

Кроме того, зона предварительной подсборки поршня с шатуном включает двухярусный накопитель для поршней в сборе, подвижный стол-подставку на две кассеты с шатунами, стол поворотный для передачи подсобранных комплектов от накопителя к стенду установки стопорного кольца, терминал с информационной панелью, которая сообщает о модели, номере двигателя и классе поршней, которые необходимо установить на спутниковую палету, и принтер для распечатки сопроводительного документа.

Кроме того, стенд установки стопорного кольца выполнен двухместным и снабжен двумя магазинами для вертикального размещения в них стопорных колец в ориентированном положении, ложементами и зажимами.

Кроме того, пост маркировки шатунов и крышек шатунов по номеру цилиндра снабжен дозатором-отсекателем на две спутниковые палеты, подъемником палет и маркировочной головкой ударного действия.

Кроме того, пост автоматического отвинчивания винтов крепления крышек шатунов оснащен дозатором-отсекателем на две спутниковые палеты, подъемником спутниковых палет и восемью электрогайковертами.

Кроме того, резервный пост ручной разборки оснащен дозатором-отсекателем на две спутниковые палеты, подъемником спутниковых палет с прижимом для шатунов, подвесным пневмогайковертом для отвинчивания винтов крепления крышки шатуна.

Кроме того, спутниковая палета выполнена в виде прямоугольной плиты с ложементами для укладки в них двух собранных поршней с шатунами, причем ложементы выполнены для горизонтального размещения в них двух шатунно-поршневых групп.

Технический результат от использования предлагаемого технического решения заключается в том, что комплекс сборки имеет возможность не просто собирать шатунно-поршневую группу, но и делать это с деталями различных типоразмеров, соотносящихся к соответствующему классу цилиндра: A, B, C.

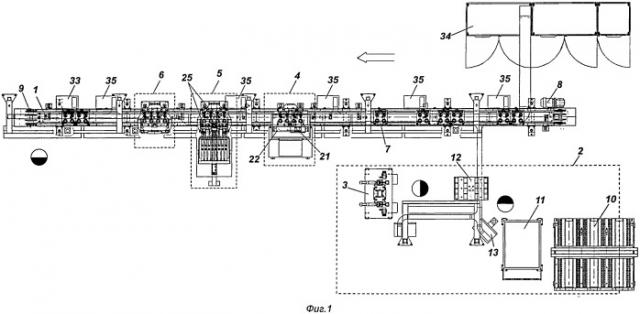

На фиг.1 изображен комплекс сборки шатунно-поршневой группы, вид сверху;

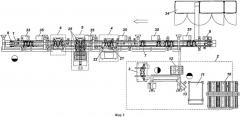

на фиг.2 изображен комплекс сборки шатунно-поршневой группы, вид спереди (пост предварительной под сборки поршня с шатуном не показан);

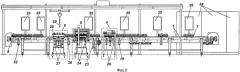

на фиг.3 изображена зона предварительной подсборки поршня с шатуном;

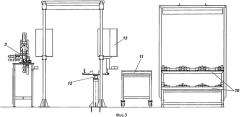

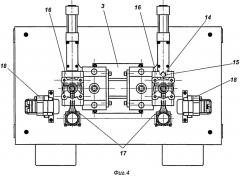

на фиг.4 - стенд установки стопорного кольца, вид сверху;

на фиг.5 - стенд установки стопорного кольца, вид спереди;

на фиг.6 - сечение A-A на фиг.5;

на фиг.7 - сечение B-B на фиг.5;

на фиг.8 - сечение Б-Б на фиг.6;

на фиг.9 - изображена спутниковая палета с размещенными в ложементах шатунно-поршневыми группами.

Комплекс сборки шатунно-поршневой группы содержит: транспортный конвейер 1, зону предварительной подсборки 2 поршня с шатуном, стенд установки 3 стопорного кольца. На вертикально-замкнутом транспортном конвейере 1 выполнен пост маркировки 4 шатунов и крышек шатунов по номеру цилиндра и пост автоматического отвинчивания 5 винтов крепления крышек шатунов, за которым выполнен резервный пост ручной разборки 6. Кроме того, транспортный конвейер 1 оснащен спутниками, каждый из которых выполнен в виде спутниковой палеты 7.

В начале транспортного конвейера 1 установлен привод 8 перемещения цепи транспортного конвейера 1, а в конце установлен натяжитель цепи 9. Причем нижний ярус транспортного конвейера 1 служит накопителем спутниковых палет 7 перед позицией загрузки нового комплекта.

Зона предварительной подсборки 2 поршня с шатуном включает в себя двухярусный накопитель 10 для поршней в сборе, подвижный стол-подставку 11 на две кассеты с шатунами, стол поворотный 12 для передачи подсобранных комплектов от накопителя 10 к стенду установки стопорного кольца 3, терминал 13 с информационной панелью, которая сообщает о модели, номере двигателя и классе поршней, которые необходимо установить на спутниковую палету 7. Здесь же установлен принтер для распечатки сопроводительного документа, на котором указывают класс поршня.

Стол поворотный 12 представляет собой поворотную платформу, установленную на вертикальной стойке. Поворачивают платформу вручную. На поверхности платформы закреплены два ложемента для укладки комплектов шатунно-поршневых групп, приготовленных для установки в них стопорного кольца 14.

Стенд установки 3 стопорного кольца выполнен двухместным и снабжен двумя магазинами 15 для вертикального размещения в них стопорных колец 14 в ориентированном положении, которое обеспечивается специальной направляющей.

Стенд 3 служит для установки стопорных колец 14 во внутреннюю канавку поршня посредством механизма установки 16 и содержит ложементы 17 и зажимы 18, предназначенные для размещения, базирования и закрепления шатунно-поршневой группы в процессе установки.

Пост маркировки 4 шатунов и крышек шатунов по номеру цилиндра снабжен дозатором-отсекателем 19 на две спутниковые палеты 7, который предназначен для ограничения нахождения в зоне маркировки не более одного комплекта шатунно-поршневой группы из 4-х узлов; и подъемником 20 спутниковых палет 7, обеспечивающим фиксированное положение спутниковых палет 7 в момент маркировки. Также пост маркировки 4 снабжен маркировочной головкой 21 ударного действия с исполнительным узлом, который имеет возможность перемещаться по двум координатам. Сама маркировочная головка 21 установлена на подвижной платформе 22 и имеет собственный блок управления.

Пост автоматического отвинчивания 5 винтов крепления крышек шатунов оснащен дозатором-отсекателем 23 на две спутниковые палеты 7 для обеспечения разборки не более одного комплекта шатунно-поршневой группы из 4-х узлов. Пост также оснащен подъемником 24 спутниковых палет 7 для точного базирования и фиксации двух спутниковых налет 7 с одним комплектом шатунно-поршневой грппы во время отвинчивания винтов крепления крышек шатунов и восемью электрогайковертами 25 для одновременного отвинчивания восьми винтов крепления крышек шатунов. Сдергивание крышек шатунов осуществляют с помощью внутреннего упора, встроенного в головку каждого из электрогайковертов 25. Электрогайковерты 25 выполнены с возможностью регулирования величины хода.

Резервный пост ручной разборки 6 оснащен дозатором-отсекателем 26 на две спутниковые палеты 7 для обеспечения разборки вручную полностью не более одного комплекта шатунно-поршневой группы из 4-х узлов, подъемником 27 спутниковых палет 7 с прижимом 28 для зажима и удержания шатунов во время отвинчивания винтов крепления крышек шатунов. А также подвесным пневмогайковертом 29 для отвинчивания винтов крепления крышки шатуна 5. Кроме того, резервный пост ручной разборки 6 снабжен узлом подготовки воздуха. Сдергивание крышек шатунов с шатунов осуществляют вручную. Маркировку узлов на этом посту осуществляют также вручную. Выпуск спутниковых палет 7 с поста ручной разборки производит оператор с помощью кнопки на пульте управления.

При этом спутниковая палета 7 выполнена в виде прямоугольной плиты 30 с ложементами 31 для установки в них двух собранных поршней с шатунами, причем ложементы 31 выполнены для горизонтального размещения в них двух шатунно-поршневых групп.

Пост ручной разгрузки оснащен дозатором-отсекателем 32 на две спутниковые палеты 7. На этой позиции установлена информационная панель 33. Оператор сличает данные, высвеченные на информационной панели пульта 33 с данными на сопроводительном документе разгружаемой шатунно-поршневой группы.

Выпуск спутниковых палет 7 с позиции разгрузки оператор производит поочередно с помощью кнопки ручного управления.

Система управления комплексом сборки выполнена на базе персонального компьютера "Siemens", S-300 и состоит из электрошкафов 34, системы синхронизации с линией сборки двигателей для приема информации о двигателе и шатунно-поршневых группах для него, пультов управления и наладки 35 и информационных табло, системы выдачи информации по выбору класса поршня в накопителе 10, принтера.

Комплекс сборки шатунно-поршневой группы работает следующим образом.

Оператор, выполняющий подсборку комплектов шатунно-поршневой группы, получает информацию о запрашиваемом комплекте на информационной панели пульта управления 13, выбирает требуемые группы поршней в накопителе 10, производит подсборку комплекта шатунно-поршневой группы, распечатывает на принтере сопроводительный документ и укладывает этот комплект шатунно-поршневой группы на ложементы стола поворотного 12 вместе с сопроводительным документом. Другой оператор забирает попарно приготовленные шатунно-поршневые группы со стола поворотного 12 на стенд установки 3 стопорного кольца и посредством механизма 16 выполняет установку стопорных колец 14 во внутреннюю канавку каждого из поршней следующим образом.

Из магазина 15 стопорное кольцо 14 подают шибером 36 в установочную втулку 37. Посредством пневмоцилиндра 38 цангу-толкатель 39 перемещают вертикально вниз в установочной втулке 37 и задвигают стопорное кольцо 14 во внутреннюю канавку поршня.

Проверку правильности установки стопорного кольца 14 производят путем выталкивания поршневого пальца от регулируемого усилия пневмоцилиндра 40. Если стопорное кольцо 14 установлено с перекосом, то оно выдавится и операцию по его установке необходимо будет повторить заново. Расчетное усилие этого выталкивания составляет 500±50 H. Стенд установки 3 стопорного кольца имеет отдельную панель управления. Загрузка комплектов шатунно-поршневой группы на стенд установки 3 стопорного кольца производит оператор вручную.

Собранные на стенде 3 комплекты шатунно-поршневой группы оператор устанавливает парами поочередно на две спутниковые палеты 7 на позиции загрузки. Сопроводительный документ оператор закрепляет на спутниковой палете 7 в специальном прижиме. Фиксированное положение спутниковых палет 7 на транспортном конвейере 1 на позиции загрузки определяется дозатором-отсекателем 19. Выпуск спутниковых палет 7 с установленными на них шатунно-поршневыми группами с позиции загрузки производит оператор с помощью кнопки ручного управления. После выпуска двух спутниковых палет 7 с позиции загрузки они последовательно проходят пост маркировки 4, пост отвинчивания винтов 5 крепления крышек шатунов, пост ручной разборки 6 - при необходимости и поступают на разгрузку.

На посту маркировки дозатор-отсекатель 19 пропускает две спутниковые палеты 7, ограничивая тем самым нахождение в зоне маркировки не более одного комплекта шатунно-поршневой группы из 4-х узлов, а подъемник 20 обеспечивает фиксированное положение спутниковых палет 7 в момент маркировки. После совершения этих двух действий маркировочная головка 21 посредством удара наносит на шатун и крышку шатуна 5 маркировку класса цилиндра.

На посту автоматического отвинчивания винтов крепления крышек шатунов 5 дозатор 23 ограничивает нахождение в зоне отвинчивания не более одного комплекта шатунно-поршневой группы из 4-х узлов, а подъемник 27 спутниковых палет 7 точно базирует палеты 7 с шатунно-поршневыми группами во время отвинчивания винтов крепления крышек шатунов 5. После этого электрогайковерты 25 одновременно отвинчивают восемь винтов крепления четырех крышек шатунов 5 и с помощью внутреннего упора, встроенного в головку каждого гайковерта 25, сдергивают крышки шатунов 5.

Оператор на разгрузке проверяет соответствие пришедшего комплекта шатунно-поршневых групп с данными на информационном табло, а затем выгружает с двух спутниковых палет 7 этот комплект шатунно-поршневых групп.

С позиции разгрузки после очередного выпуска от кнопки ручного управления спутниковые палеты 7 перемещают цепью транспортного конвейера 1 в нижний ярус транспортного конвейера 1, который служит накопителем спутниковых палет 7, а оттуда снова на загрузку. Цикл повторяется.

Использование предлагаемого технического решения позволило создать комплекс сборки деталей, относящихся к шатунно-поршневой группе - наиболее встречающихся в производстве автомобилей, а именно в двигателестроении, и являющихся одними из основных деталей двигателя внутреннего сгорания.

1. Комплекс для сборки деталей шатунно-поршневой группы, содержащий размещенные в технологической последовательности рабочие посты и транспортный конвейер, оснащенный спутниками, отличающийся тем, что каждый спутник выполнен в виде спутниковой палеты, а рабочие посты выполнены в виде расположенных на транспортном конвейере поста предварительной подсборки поршня с шатуном, включающего стенд для установки стопорного кольца, двухярусный накопитель для поршней в сборе, подвижный стол-подставку на две кассеты с шатунами, поворотный стол для передачи подсобранных комплектов от упомянутого накопителя к стенду для установки стопорного кольца, терминал с информационной панелью, выполненной с возможностью сообщения о модели, номере двигателя и классе поршней, которые необходимо установить на спутниковую палету, и принтер для распечатки сопроводительного документа, поста маркировки шатунов и их крышек по номеру цилиндра, включающего дозатор-отсекатель на две спутниковые палеты, подъемник палет и маркировочную головку ударного действия, поста автоматического отвинчивания винтов крепления крышек шатунов, включающего дозатор-отсекатель на две спутниковые палеты, подъемник палет и восемь электрогайковертов, и резервного поста ручной разборки, включающего дозатор-отсекатель на две спутниковые палеты, подъемник палет с прижимом для шатунов и подвесным пневмогайковертом для отвинчивания винтов крепления крышки шатуна.

2. Комплекс по п. 1, отличающийся тем, что стенд для установки стопорного кольца выполнен двухместным и снабжен двумя магазинами для вертикального размещения в них стопорных колец в ориентированном положении, ложементами и зажимами.

3. Комплекс по п. 1, отличающийся тем, что спутниковая палета выполнена в виде прямоугольной плиты с ложементами, которые выполнены с возможностью горизонтального размещения в них двух шатунно-поршневых групп.