Способ прямого получения металла из содержащих оксиды железа материалов (варианты) и устройство для его осуществления

Иллюстрации

Показать всеИзобретения относятся к черной металлургии и могут быть использованы для прямого получения металла из железных руд, отвальных сталеплавильных шлаков, пылей и шламов металлургического производства. Содержащие оксиды железа шихтовые материалы плавят в последовательно соединенных между собой топливокислородных гарнисажных плавильных камерах. В одной камере непрерывно проплавляют комбинированными топливокислородными горелками-фурмами предварительно подогретую в подогревателе шихту с получением металлического полупродукта. Накопившийся металлический полупродукт периодически переливают по желобу во вторую плавильную камеру меньшего объема, непрерывно обогреваемую теплом отходящих из первой камеры отработавших газов, подаваемых в нее по газоходу, дожигают часть CO над расплавом кислородом горелок-фурм, а часть отработавших газов передают в подогреватель шихтовых материалов. Во второй плавильной камере осуществляют десульфурацию, раскисление, доводку металла до требуемого состава, выпуск и разливку металла и шлака. Техническим результатом является уменьшение величины недожога CO, уменьшение расхода топлива и улучшение технико-экономических показателей процесса. 3 н. и 41 з.п. ф-лы, 2 ил.

Реферат

Изобретения относятся к черной металлургии и могут быть использованы для получения чугуна или стали из железных руд, отвальных сталеплавильных шлаков, пылей и шламов металлургического производства и других материалов, содержащих оксиды железа.

В связи с тем, что капитальные затраты на создание доменного производства велики, запасы коксующегося угля истощаются, и в доменной печи трудно перерабатывать железные руды с тугоплавкой пустой породой, у металлургов растет интерес к процессам прямого (внедоменного) получения чугуна из железосодержащих материалов с последующим переделом чугуна в сталь. К настоящему времени наибольшее распространение получили способы твердофазного восстановления железа из руд [1] с последующей переработкой металлизованного железа в сталь в дуговых или индукционных электрических печах. Такие способы имеют существенный недостаток: требуют глубокого обогащения железных руд, иначе металлизованный продукт содержит большое количество пустой породы, затрудняющей передел его в сталь и увеличивающей затраты энергии как на металлизацию железа, так и на передел его в сталь.

Более перспективны процессы жидкофазного восстановления железа, осуществляемые в специально для них созданных плавильных агрегатах. Процессы жидкофазного восстановления позволяют перерабатывать железосодержащие материалы практически любого химического и гранулометрического состава, без специальной подготовки шихты к плавке, используя дешевый восстановитель - уголь и дешевое топливо. Хорошо проверены в полупромышленных условиях отечественный процесс Ромелт и австралийский Hismelt. Более простой и технологичный процесс Ромелт разработан Московским институтом стали и сплавов и отрабатывался длительное время в условиях Новолипецкого металлургического комбината [2, 3]. Опробование процесса Ромелт подтвердило достоинства способа жидкофазного восстановления железа из неудобных для доменного процесса железных руд.

В то же время процесс Ромелт имеет и ряд недостатков, наиболее серьезными из которых являются:

- невозможность полного дожигания CO в рабочем пространстве плавильной камеры и вследствие этого низкий тепловой КПД плавильной камеры, повышенный расход топлива и кислорода при переработке железосодержащих материалов;

- трудности регулирования химического состава и получения высокого качества производимого чугуна, вследствие этого необходимость иметь второй плавильный агрегат для производства товарной продукции: стандартных чугуна и стали.

Известен способ плавки окисленного сырья черных металлов в печи с жидкой ванной (авторское свидетельство SU 1706216), имеющий целью уменьшить до минимума недостаток, связанный с невозможностью полного дожигания CO в рабочем пространстве плавильной камеры агрегата Ромелт, выбранный заявителем в качестве ближайшего аналога заявленного способа [4].

В известном способе плавки окисленного сырья черных металлов, предусматривающем подачу в шлаковый расплав кислородосодержащего газа для образования барботируемого слоя, одновременную загрузку в барботируемый слой углеродистого восстановителя и железной руды, раздельный выпуск шлака и металла, для повышения производительности агрегата и уменьшения расхода углеродистого восстановителя перед одновременной загрузкой восстановителя и руды барботируемый слой насыщают углеродистым восстановителем до объемного содержания в нем углерода 5-50%, который удерживают при плавке в тех же пределах. Для уменьшения потерь углерода при загрузке в шлаковый расплав только углеродистого восстановителя, барботирование шлакового слоя осуществляется продуктами, образованными сжиганием природного газа и/или жидких углеводов, инертным газом или газом с содержанием кислорода менее 35%.

Известный способ плавки окисленного сырья черных металлов в печи с жидкой ванной имеет следующие недостатки:

- интенсивное перемешивание (барботирование) шлакового расплава холодным кислородсодержащим газом приводит к повышенному расходу топлива, углеродистого восстановителя и ухудшению технико-экономических показателей процесса;

- предварительное насыщение шлакового расплава углеродом до 5-50% объемных при барботировании шлакового расплава продуктами сжигания природного газа или жидких углеводородов приводит к снижению температуры шлакового расплава вследствие протекания эндотермических реакций восстановления продуктов сжигания углеродом CO+C®2CO+H2O и H2O+С®H2+CO, и присадок большого количества угля; соответственно увеличивается вязкость шлакового расплава, снижается скорость протекания суммарного процесса жидкофазного восстановления железа, вообще трудно осуществимо при содержании углерода до 50%;

- не обеспечивается существенное уменьшение недожога CO, в результате расход топлива и углеродистого восстановителя остается большим;

- не обеспечивается возможность получения стандартных по составу и свойствам чугуна или стали в одном плавильном агрегате.

Предлагаемые варианты способа прямого получения металла (чугуна или стали) из содержащих оксиды железа материалов решают задачу улучшения технико-экономических показателей процесса жидкофазного восстановления железа из материалов, содержащих оксиды железа, и обеспечивает возможность получения стандартных по составу и свойствам чугуна или стали в одном плавильном агрегате.

Техническим результатом предлагаемых вариантов способа прямого получения металла из содержащих оксиды железа материалов является устранение недостатков ближайшего аналога, а именно:

- уменьшение величины недожога CO в пределах плавильного агрегата;

- уменьшение расхода топлива, кислорода и углеродистого восстановителя и улучшение технико-экономических показателей процесса прямого получения чугуна или стали;

- увеличение скорости процесса жидкофазного восстановления железа;

- получение стандартных по составу и свойствам чугуна или стали в одном плавильном агрегате.

Известна печь Ванюкова для непрерывной плавки материалов, содержащих цветные и черные металлы (патент RU 2242687 [5]), выбранная заявителем в качестве ближайшего аналога устройства для прямого получения чугуна или стали из содержащих оксиды железа материалов.

В известной печи, включающей кессонированную шахту, разделенную поперечными перегородками на камеру окислительного плавления и на камеру восстановления оксидов шлака, снабженные фурмами, ступенчатую подину, сифон с отверстиями для выпуска шлака и металлосодержащей фазы, кессонированная шахта выполнена прямоугольной внизу и расширяющейся в верхней части, нижняя кромка перегородки, расположенной со стороны камеры окислительного плавления, установлена на 5-15 диаметров фурмы камеры окислительного плавления ниже оси этих фурм, а верхняя кромка этой перегородки расположена выше оси фурм камеры восстановления оксидов шлака на 2,5-4,5 расстояний от оси фурм камеры восстановления оксидов шлака до порога отверстия для выпуска шлака.

Известная печь Ванюкова для непрерывной плавки материалов, содержащих цветные и черные металлы имеет следующие основные недостатки:

- газообразные продукты плавки, образующиеся в камере окислительного плавления, содержащие значительное количество недоокисленного CO, отводятся непосредственно из камеры на очистку от пыли и утилизацию тепла вне печи, что приводит к снижению теплового КПД печи, увеличению расхода топлива и ухудшению технико-экономических показателей процесса;

- в камере восстановления оксидов шлака металл контактирует с тем же шлаком, что и в камере окислительного плавления, это исключает возможность рафинирования металла от серы и фосфора;

- в печи нельзя получать чугун или сталь стандартных состава и свойств, так же как нельзя получать товарные сплавы цветных металлов с низким содержанием вредных примесей.

Предлагаемое устройство для прямого получения чугуна или стали из содержащих оксиды железа материалов решает задачу улучшения конструкции устройства и организации процесса прямого получения чугуна или стали из железосодержащих материалов методом жидкофазного восстановления железа, повышения его производительности и улучшения технико-экономических показателей процесса.

Техническим результатом предлагаемого устройства для прямого получения металла (чугуна или стали) из содержащих оксиды железа материалов является устранение недостатков ближайшего аналога, а именно:

- уменьшение расхода топлива за счет более полного дожигания CO в плавильных камерах, соответственно увеличение теплового КПД устройства и улучшение технико-экономических показателей процесса;

- возможность рафинирования металла от серы и фосфора;

- возможность получения чугуна или стали стандартных состава и свойств путем доводки и рафинирования металла.

Технический результат достигается следующими решениями, объединенными общим изобретательским замыслом.

Технический результат достигается тем, что в способе прямого получения металла из содержащих оксиды железа материалов, включающем подогрев шихтовых материалов, загрузку их в плавильный агрегат, плавление шихты в жидкой шлакометаллической ванне, восстановление оксидов железа углеродом, доводку железосодержащего расплава до требуемого состава, выпуск и разливку металла и шлака, согласно первого изобретения и первого варианта способа, ведут процесс получения чугуна в последовательно соединенных между собой топливокислородных гарнисажных плавильных камерах, в одной из которых непрерывно проплавляют комбинированными топливокислородными горелками-фурмами предварительно подогретую в подогревателе шихту, состоящую из содержащих оксиды железа материалов, флюсов и углеродистого восстановителя, восстанавливают железо при температуре рудношлакового расплава 1550-1650°C, получая металлический полупродукт, сливают избыточный отработавший шлак с содержанием оксидов железа 2,5-7% из плавильной камеры через шлаковую летку, а накопившийся металлический полупродукт периодически переливают по желобу во вторую плавильную камеру меньшего объема, непрерывно обогреваемую теплом отходящих из первой камеры отработавших газов, подаваемых в нее по газоходу, дожигают часть CO над расплавом кислородом горелок-фурм, а часть отработавших газов передают в подогреватель шихтовых материалов, во второй плавильной камере ведут десульфурацию, раскисление и доводку металла до требуемого состава, готовый чугун сливают в разливочный ковш, оставляя в камере рафинировочный шлак в количестве 2-5% от массы рафинируемого полупродукта, на этот шлак из первой плавильной камеры переливают последующую порцию полупродукта, перемешивают металл и шлак инертным газом, вдуваемым через пористые огнеупорные пробки в огнеупорном поде камеры, затем сливают из второй плавильной камеры отработавший шлак и наводят новый шлак, под ним заканчивают рафинирование и доводку металла, затем металл сливают из камеры и цикл повторяют.

Чугун, полученный во второй плавильной камере, сливают из металлической летки в разливочный ковш.

На шлак, оставшийся после выпуска чугуна во второй плавильной камере в количестве 2-5% от массы рафинируемого полупродукта, переливают порцию полупродукта из первой плавильной камеры.

Отходящие из первой плавильной камеры отработавшие газы с температурой 1750-1850°C непрерывно передают во вторую камеру по герметичному футерованному газоходу на обогрев камеры и расплава.

Отходящие из первой плавильной камеры отработавшие газы с температурой 1750-1850°C непрерывно передают во вторую камеру по охлаждаемому газоходу на обогрев камеры и расплава.

Отходящие из первой плавильной камеры отработавшие газы пропускают через свободное пространство второй плавильной камеры над расплавом, дожигают кислородом горелок-фурм и при температуре 1500-1700ºC передают в подогреватель шихтовых материалов.

Из металлического полупродукта, полученного в первой камере, удаляют фосфор.

Накопившийся в первой плавильной камере металлический полупродукт периодически переливают во вторую плавильную камеру меньшего объема по обогреваемому желобу, оборудованному шиберными затворами.

Десульфурацию, раскисление и доводку металла до требуемого состава во второй плавильной камере ведут периодически.

Десульфурацию, раскисление и доводку металла до требуемого состава во второй плавильной камере ведут за время, не превышающее время накопления металлического полупродукта в первой камере.

Содержание углерода в металлическом полупродукте, получаемом в первой плавильной камере, поддерживают в пределах 3,7-3,9% добавками науглероживающих материалов.

Для перемешивания металла во второй плавильной камере используют аргон в количестве 0,15-0,30 нм3 на тонну находящегося в камере металла.

Для перемешивания металла во второй плавильной камере используют азот в количестве 0,20-0,35 нм3 на тонну находящегося в камере металла.

В шлакорудный расплав, находящийся в первой плавильной камере, инжекторами вдувают пыль, уловленную в общей газоочистке.

В качестве содержащего оксиды железа материала используют титаномагнетитовую руду, а в качестве продуктов плавки производят чугун, легированный ванадием, и титанистый шлак для последующего передела в ферротитан или высокотитанистый шлак.

В качестве топлива для комбинированных топливокислородных горелок-фурм используют твердые углеродсодержащие материалы, которые загружают на поверхность расплава или вдувают в расплав инжекторами и сжигают их кислородом, вдуваемым комбинированными топливокислородными горелками-фурмами.

В качестве твердых углеродсодержащих материалов используют уголь, отходы графита и др.

В качестве содержащего оксиды железа материала используют рудноугольные брикеты, загружают их в подогреватель шихты и частично металлизуют железо руды при прохождении брикетов через подогреватель шихты.

Технический результат достигается тем, что в способе прямого получения металла из содержащих оксиды железа материалов, включающем подогрев шихтовых материалов, загрузку их в плавильный агрегат, плавление шихты в жидкой шлакометаллической ванне, восстановление оксидов железа углеродом, доводку железосодержащего расплава до требуемого состава, выпуск и разливку металла и шлака, согласно второго изобретения и второго варианта способа, ведут процесс получения стали последовательно в соединенных между собой топливокислородных гарнисажных плавильных камерах, в одной из которых непрерывно проплавляют комбинированными топливокислородными горелками-фурмами предварительно подогретую в подогревателе шихту, состоящую из содержащих оксиды железа материалов, флюсовой углеродистого восстановителя, восстанавливают железо при температуре рудношлакового расплава 1550-1650°C, получая металлический полупродукт, сливают избыточный отработавший шлак с содержанием оксидов железа 2,5-7% из плавильной камеры через шлаковую летку, а накопившийся металлический полупродукт периодически переливают по желобу во вторую плавильную камеру меньшего объема, непрерывно обогреваемую теплом отходящих из первой камеры отработавших газов, подаваемых в нее по газоходу, дожигают часть CO над расплавом кислородом горелок-фурм, а часть отработавших газов передают в подогреватель шихтовых материалов, металлический полупродукт переливают на оставшийся во второй плавильной камере после выпуска стали шлак, под этим шлаком понижают содержание углерода и при необходимости фосфора в металле до требуемых пределов, подавая в металл кислород комбинированными топливокислородными горелками-фурмами, работающими в режиме кислородных фурм, и перемешивая расплав инертным газом, вдуваемым через пористые огнеупорные пробки в поде камеры, закончив обезуглероживание металла сливают из второй камеры окислительный шлак, наводят новый восстановительный шлак, под которым проводят раскисление, десульфурацию и доводку металла по составу, продолжая перемешивать расплав инертным газом, затем готовую сталь сливают из камеры и цикл повторяют.

Сталь, полученную во второй плавильной камере, сливают из металлической летки в разливочный ковш.

На шлак, оставшийся после выпуска стали во второй плавильной камере в количестве 2-5% от массы рафинируемого полупродукта, переливают порцию полупродукта из первой плавильной камеры.

Отходящие из первой плавильной камеры отработавшие газы с температурой 1750-1850°C непрерывно передают во вторую камеру по герметичному футерованному газоходу на обогрев камеры и расплава.

Отходящие из первой плавильной камеры отработавшие газы с температурой 1750-1850°C непрерывно передают во вторую камеру по охлаждаемому газоходу на обогрев камеры и расплава.

Отходящие из первой плавильной камеры отработавшие газы пропускают через свободное пространство второй плавильной камеры над расплавом, дожигают кислородом горелок-фурм и при температуре 1500-1700ºC передают в подогреватель шихтовых материалов и далее в котел-утилизатор и газоочистку.

Из металлического полупродукта, полученного в первой камере, удаляют фосфор.

Накопившийся в первой плавильной камере металлический полупродукт периодически переливают во вторую плавильную камеру меньшего объема по обогреваемому желобу, оборудованному шиберными затворами.

Десульфурацию, раскисление и доводку металла до требуемого состава во второй плавильной камере ведут периодически.

Десульфурацию, раскисление и доводку металла до требуемого состава во второй плавильной камере ведут за время, не превышающее время накопления металлического полупродукта в первой камере.

Для перемешивания металла во второй плавильной камере используют аргон в количестве 0,15-0,30 нм3 на тонну находящегося в камере металла.

Для перемешивания металла во второй плавильной камере используют азот в количестве 0,20-0,35 нм3 на тонну находящегося в камере металла.

Пыль, уловленную в общей газоочистке, вдувают инжекторами в шлакорудный расплав, находящийся в первой плавильной камере.

В качестве топлива полностью или частично используют твердые углеродсодержащие материалы (уголь, отходы графита и др.), загружая их на поверхность расплава, или вдувая в расплав инжекторами, сжигая их кислородом, вдуваемым комбинированными топливокислородными горелками-фурмами.

В качестве содержащего оксиды железа материала используют рудноугольные брикеты, загружают их в подогреватель шихты и частично металлизуют железо руды при прохождении брикетов через подогреватель шихты.

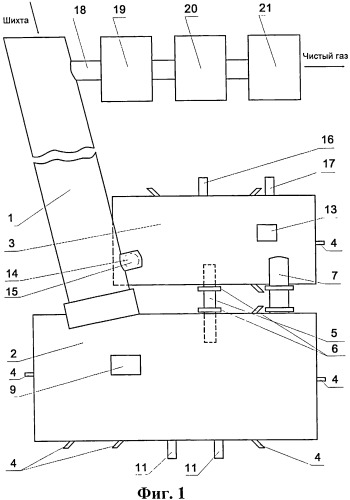

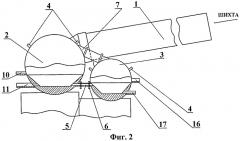

Технический результат достигается тем, что в устройстве для прямого получения чугуна или стали из содержащих оксиды железа материалов, включающем устройства нагрева и загрузки шихты, плавильные камеры с первичным охлаждением корпуса жидкометаллическим теплоносителем и вторичным охлаждением воздухом или азотом, устройства для слива металла и шлака, согласно третьему изобретению, имеются две отдельные рядом установленные соединенные между собой плавильные камеры, первая из них снабжена расположенными в стенах корпуса комбинированными топливокислородными горелками-фурмами для расплавления шихты и обеспечения теплом жидкофазного восстановления железа, и имеет отверстие для дозированной загрузки шихты в верхней части корпуса, соединенное патрубком с отверстием в корпусе второй плавильной камерой для передачи в нее отработавших газов, первая плавильная камера имеет отверстия для выпуска металлического полупродукта, одно из них соединено с второй плавильной камерой установленным под углом 10-12° к горизонтали закрытым обогреваемым футерованным желобом, снабженным двумя шиберными затворами, другое отверстие с сливным желобом служит для быстрого слива расплава, минуя вторую плавильную камеру, первая плавильная камера имеет шлаковую летку с желобом для слива избыточного количества восстановленного шлакового расплава, вторая плавильная камера снабжена комбинированными топливокислородными горелками-фурмами, уровень ее огнеупорного пода ниже уровня огнеупорного пода первой плавильной камеры, в огнеупорном поде второй камеры установлены пористые огнеупорные пробки для вдувания в расплав инертного газа, в боковой стенке корпуса вторая камера имеет отверстие для дозированной загрузки шихтовых материалов, а в верхней части корпуса имеется отверстие для передачи проходящих через нее и образующихся в ней газов, соединенное патрубком с устройством подогрева шихты для первой плавильной камеры, вторая камера имеет выпускные отверстия с желобами для слива готового металла и отработавшего шлака.

Отверстие для дозированной загрузки шихты выполнено в верхней части первой плавильной камеры корпуса диаметром 0,8-1,0 м.

Отверстие для дозированной загрузки шихты в верхней части корпуса первой плавильной камеры соединено футерованным патрубком с отверстием в корпусе второй плавильной камерой и снабжено шиберами.

Отверстие для дозированной загрузки шихты в верхней части корпуса первой плавильной камеры соединено охлаждаемым патрубком с отверстием в корпусе второй плавильной камерой и снабжено шиберами.

Устройство подогрева шихты соединено футерованным газоходом с камерой смешения, служащей для охлаждения отработавших газов из подогревателя воздухом или азотом из системы вторичного охлаждения плавильных камер до 650°C и связанной с котлом-утилизатором.

Между первой плавильной камерой и устройством подогрева шихты установлено герметичное устройство дозированной загрузки шихты, отсекающее рабочее пространство плавильной камеры от устройства подогрева шихты, выполненное с возможностью открытия на время загрузки очередной порции шихты.

Объем второй плавильной камеры меньше объема первой плавильной камеры.

Уровень огнеупорного пода второй плавильной камеры ниже уровня огнеупорного пода первой плавильной камеры на 0,30-0,45 м.

Отверстие для дозированной загрузки шихтовых материалов во второй камере выполнено размером 0,7×0,8 м.

Отверстие в верхней части корпуса второй плавильной камеры для передачи проходящих через нее и образующихся в ней газов выполнено диаметром 0,8-1,0 м.

Отверстие в верхней части корпуса второй плавильной камеры для передачи проходящих через нее и образующихся в ней газов соединено герметичным охлаждаемым патрубком с устройством подогрева шихты для первой плавильной камеры.

Отверстие в верхней части корпуса второй плавильной камеры для передачи проходящих через нее и образующихся в ней газов соединено герметичным футерованным патрубком с устройством подогрева шихты для первой плавильной камеры.

Ведение процесса прямого получения металла (чугуна или стали) из содержащих оксиды железа материалов последовательно в двух топливокислородных гарнисажных соединенных между собой плавильных камерах по первому и второму вариантам выполнения позволяет непрерывно экономично без затруднений в первой плавильной камере производить плавление шихты, жидкофазное восстановление железа, получение и дефосфорацию металлического полупродукта, а во второй плавильной камере доводить металл до требуемых свойств и состава.

Проплавление комбинированными топливокислородными горелками-фурмами шихты, состоящей из содержащих оксиды железа материалов, флюсов и углеродистого восстановителя, предварительно подогретой в подогревателе шихты отходящими из плавильной камеры отработавшими газами, позволяет осуществить процесс с минимальными затратами энергии, соответственно с минимальным расходом топлива и кислорода и минимальными эксплуатационными затратами.

Ведение процесса восстановления железа при температуре рудношлакового расплава 1550-1650°C обеспечивает высокую скорость процесса. При температуре рудношлакового расплава менее 1550°C скорость восстановления железа заметно снижается. Ведение процесса восстановления железа при температуре выше 1650°C вызывает значительное повышение расхода топлива и кислорода и ухудшает технико-экономические показатели процесса.

Слив накопившегося избыточного количества шлака с содержанием оксидов железа 2,5-7,0% позволяет создать оптимальные условия для осуществления процесса получения металлического полупродукта необходимого качества. При содержании оксидов железа в отработавшем шлаке менее 2,5% невозможно осуществить дефосфорацию металлического полупродукта, при содержании оксидов железа в отработавшем шлаке более 7% велики потери железа со шлаком, что приводит к ухудшению технико-экономических показателей процесса получения чугуна или стали.

Периодический перелив без шлака накопившегося в первой плавильной камере металлического полупродукта во вторую плавильную камеру, имеющую меньший объем, по обогреваемому закрытому футерованному желобу, оборудованному шиберными затворами, позволяет быстро без снижения температуры металла передать металлический полупродукт во вторую плавильную камеру и сразу же начать доводку и рафинирование металла с целью получения товарного чугуна или стали стандартного состава.

Меньший объем второй плавильной камеры связан со значительно меньшим, чем в рудовосстановительном процессе (30-50%), осуществляемом в большой первой плавильной камере, количеством рафинировочного шлака (3-10%) при рафинировании и доводке металла.

Работа второй плавильной камеры периодическим процессом с длительностью цикла, не превышающей время накопления металлического полупродукта в первой камере, вызвана необходимостью периодического своевременного опорожнения рабочего пространства для приема следующей порции металлического полупродукта.

Проведение десульфурации, раскисления и доводки металла до требуемого состава во второй плавильной камере целесообразно в связи с возможностью наведения в камере рафинировочного шлака, перемешивания металла и шлака инертным газом и поддержания низкого окислительного потенциала газовой фазы во второй плавильной камере.

Оставление во второй плавильной камере после слива готового металла рафинировочного шлака закончившегося цикла в количестве 2-5% от массы рафинируемого полупродукта и слив на него следующей порции металлического полупродукта из первой плавильной камеры позволяют значительно сократить время рафинирования металла и ускорить его доводку до требуемой температуры.

Перемешивание металла и шлака инертным газом, вдуваемым через пористые огнеупорные пробки в огнеупорном поде второй камеры, позволяет увеличить поверхности контакта металл-шлак и шлак-атмосфера рабочего пространства, соответственно, ускорить рафинирование, нагрев и доводку металла до нужного состава и улучшить суммарные технико-экономические показатели процесса.

Согласно первого варианта способа при производстве стандартного чугуна слив из второй камеры отработавшего рафинировочного шлака и наведение нового, для окончания рафинирования и доводки металла необходимы для получения требуемых низких концентраций вредных примесей (серы, неметаллических включений).

Согласно второго варианта способа при производстве стали слив металлического полупродукта из первой плавильной камеры на оставшийся во второй плавильной камере от предыдущего цикла шлак и понижение под этим шлаком содержания углерода и при необходимости фосфора в металле до требуемых пределов подачей кислорода в металл комбинированными топливокислородными горелками-фурмами, работающими в режиме кислородных фурм, при перемешивании расплава инертным газом, вдуваемым через пористые огнеупорные пробки в поде камеры, позволяют быстро и эффективно понизить содержание углерода и фосфора в металле под уже готовым шлаком.

Слив окислительного шлака из второй камеры после окончания обезуглероживания металла и наведение нового восстановительного шлака при перемешивании металла позволяют быстро и эффективно провести раскисление, десульфурацию и доводку стали по составу.

Обогрев второй плавильной камеры теплом (физическим и химическим) отходящих из первой плавильной камеры отработавших газов, которые при температуре 1750-1850°C непрерывно передают во вторую камеру по герметичному футерованному или охлаждаемому газоходу, пропускают через свободное пространство второй плавильной камеры над расплавом и дожигают при этом часть CO газов кислородом, подаваемым комбинированными горелками-фурмами, позволяет увеличить степень дожигания CO газов, передать тепло газов расплаву, нагреть и расплавить необходимые добавки, уменьшить суммарный расход топлива и улучшить технико-экономические показатели процесса.

Передача газов при температуре 1500-1700°C из второй плавильной камеры в подогреватель шихтовых материалов, обслуживающий первую плавильную камеру и далее в котел-утилизатор дает возможность более полно утилизировать тепло отходящих газов, улучшить условия ведения процесса в первой плавильной камере и повысить технико-экономические показатели процесса.

Содержание углерода в металлическом полупродукте, получаемом в первой плавильной камере, в пределах 3,7-3,9% значительно облегчает и ускоряет получение стандартного по составу и свойствам чугуна во второй плавильной камере.

Содержание углерода в металлическом полупродукте, получаемом в первой плавильной камере, в пределах 2,6-2,9% облегчает и ускоряет получение стандартной по составу и свойствам стали во второй плавильной камере.

Использование для перемешивания металла во второй плавильной камере аргона в количестве 0,15-0,30 нм3 на тонну находящегося в камере металла ускоряет процессы рафинирования и доводки металла, способствует повышению качества металла. При расходе аргона менее 0,15 нм3 на тонну металла получаемый положительный эффект недостаточен. Расход аргона более 0,30 нм3 на тонну металла не дает заметного увеличения положительного эффекта и приводит к ухудшению технико-экономические показатели процесса за счет увеличения затрат на аргон.

Использование для перемешивания металла во второй плавильной камере азота в количестве 0,20-0,35 нм3 на тонну металла, находящегося в камере, также ускоряет процессы рафинирования и доводки металла, но при меньших затратах на перемешивающий газ.

При расходе азота менее 0,20 нм3 на тонну получаемый от перемешивания положительный эффект недостаточен. Расход азота на перемешивание более 0,35 нм3 на тонну металла не дает заметного улучшения положительного эффекта.

Вдувание инжекторами пыли, уловленной в газоочистке, в шлакорудный расплав, находящийся в первой плавильной камере, позволяет организовать безотходное производство чугуна и стали, а также увеличить степень извлечения железа из шихтовых материалов.

Использование в качестве содержащего оксиды железа материала титаномагнетитовой руды и получение в качестве продуктов плавки чугуна, легированного ванадием, и титанистого шлака для последующего передела в ферротитан или высокотитанистый шлак позволяет расширить номенклатуру перерабатываемых железосодержащих руд и организовать процесс эффективной переработки титаномагнетитовых руд.

Использование в качестве топлива полностью или частично твердых углеродсодержащих материалов (уголь, отходы графита и др.), загружаемых на поверхность расплава или вдуваемых в расплав инжекторами, сжигаемых кислородом, вдуваемым комбинированными горелками-фурмами, позволяет организовать прямое получение чугуна или стали из содержащих оксиды железа материалов при дефиците или полном отсутствии газообразного топлива в районе сооружения предприятия.

Использование в качестве содержащего оксиды железа материала рудноугольных брикетов, загружаемых в подогреватель шихты и частично металлизованных в процессе высокотемпературного нагрева при прохождении через подогреватель шихты, позволяет значительно увеличить производительность устройства для прямого получения железа и стали и улучшить показатели процесса.

Согласно предложенного устройства, наличие двух отдельных рядом установленных и соединенных между собой плавильных камер позволяет разделить процессы жидкофазного восстановления железа из железорудных материалов и его дефосфорации с образованием большого количества шлака низкой основности и процессы рафинирования и доводки металлического полупродукта, в которых используется небольшое количество основного шлака. Благодаря этому обеспечивается возможность получения стандартных по составу и свойствам чугуна или стали.

Комбинированные топливокислородные горелки-фурмы в стенах корпуса первой плавильной камеры нужны для расплавления загружаемой шихты, нагрева расплава, компенсации затрат энергии на эндотермические реакции восстановления железа и тепловых потерь.

Отверстие для дозированной загрузки шихты из подогревателя шихты в верхней части первой плавильной камеры обеспечивает необходимую скорость загрузки шихты и нужную производительность процесса.

Отверстие в верхней части корпуса первой плавильной камеры диаметром 0,8-1,0 м, соединенное охлаждаемым или футерованным патрубком такого же диаметра, снабженным шиберами, с отверстием в корпусе второй плавильной камеры, обеспечивает передачу горячих отработавших газов, содержащих большое количество CO, во вторую камеру для ее отопления с нужной скоростью. Диаметр отверстия 0,8 м рекомендуется для устройств сравнительно небольшой производительности и небольших размеров. Диаметр отверстия менее 0,8 м резко увеличивает скорость газов. Диаметр отверстия 1,0 м удобен для устройств больших размеров и большой производительности. Диаметр отверстия более 1,0 м ослабляет конструкцию корпуса камеры.

Так как температура передаваемых газов высока (1700°C и более) патрубок необходимо футеровать огнеупорными материалами или его охлаждают снаружи.

Шиберы в патрубке позволяют отсоединять одну плавильную камеру от другой при замене патрубка в случае его ремонта, а также при возникновении аварийной ситуации.

Отверстие в первой плавильной камере, соединенное установленным под углом 10-12° к горизонтали закрытым обогреваемым футерованным желобом, снабженным двумя шиберными затворами, с второй плавильной камерой, служит для перелива без шлака металлического полупродукта во вторую плавильную камеру, исключающего потерю тепла полупродуктом.

Наклон желоба на угол 10-12° к горизонтали позволяет быстро перелить нужное количество металлического полупродукта во вторую камеру. Угол наклона 10° удобен для небольших плавильных камер, угол наклона 12° удобен для плавильных камер большого размера.

Два шиберных затвора на желобе нужны для предотвращения слива шлака во вторую камеру, разъединения плавильных камер в случае ремонта желоба или обеспечения возможности раздельной работы плавильных камер в случае необходимости.

Второе отверстие со сливным желобом в первой плавильной камере позволяет быстро сливать расплав, минуя вторую плавильную камеру в случае возникновения аварийной ситуации, а также обеспечивает при необходимости работу первой плавильной самостоятельно без второй камеры.

Шлаковая летка первой плавильной камеры служит для слива избыточного количества восстановленного шлака с низким содержанием оксидов железа и обеспечивает непрерывную работу первой плавильной камеры.

Меньшие размеры второй плавильной камеры вызваны значительно меньшим количеством шлака по сравнению с количеством шлака в первой плавильной камере.

Комбинированные топливокислородные горелки второй плавильной камеры служат для введения в нее дополнительного количества тепла, в случае если для ведения процесса не хватит тепла проходящих через нее отработавших газов из первой плавильной камеры, а также для подачи кислорода в расплав для его обезуглероживания при производстве стали.

Уровень огнеупорного пода второй плавильной камеры на 0,30-0,45 м ниже уровня огнеупорного пода первой плавильной камеры позволяет сливать во вторую плавильную камеру нужное количество металлического полупродукта из первой камеры и лучше перемешать при сливе металл и шлак во второй плавильной камере. Ниже