Режущий блок для устройства измельчения пластичных материалов

Иллюстрации

Показать всеИзобретение относится к конструктивным элементам устройств измельчения, используемых преимущественно в процессах подготовки глинистого сырья на предприятиях промышленности строительных материалов. Режущий блок содержит размещенный между плоскими решетками 1 и 2 вращающийся лопастной нож 3, каждая лопасть которого выполнена в виде сменной режущей насадки с ориентированным вдоль режущей кромки сквозным отверстием. Насадка насажена на ось, жестко закрепленную в ступице ножа 3. Ось выполнена с клинообразным поперечным сечением, сужающимся в направлении вращения ножа 3. Сквозное отверстие режущей насадки выполнено ответной формы, обращенной острием клина в направлении режущей кромки. Со стороны основания клина в режущей насадке выполнены отверстия для болтов, обеспечивающих ее поджатие к оси. В режущем блоке обеспечивается повышение надежности работы в условиях высоких нагрузок и повышение качества измельчения материала. 6 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к конструктивным элементам устройств измельчения, используемых преимущественно в процессах подготовки глинистого сырья на предприятиях промышленности строительных материалов, в производстве изделий тонкой керамики и т.п.

Уровень техники

Известно устройство для измельчения и перемешивания пластичных материалов, преимущественно глины, содержащее корпус с загрузочным бункером, шнек и режущий блок, включающий установленные в корпусе перфорированные пластины-решетки и размещенные между ними лопастные ножи, закрепленные на приводном валу (см. патент на изобретение RU 2297324, МПК B28C 1/14, опубл. 20.04.2007). Нож, размещенный между решетками, обеспечивает срезание материала с первой, по ходу движения материала, решетки и его перемещение в направлении последующей решетки. В процессе работы нож подвергается существенным воздействиям со стороны перерабатываемого керамического материала, в результате чего его поверхности быстро изнашиваются.

Существенным недостатком упомянутого решения является выполнение ножа цельнолитым. Такие ножи могут быть подвергнуты ограниченному числу правок, после чего потребуется их полная замена, что неэкономично с точки зрения расхода металла.

Более экономичными и технологически более совершенными в обслуживании являются ножи со сменными режущими наконечниками, закрепляемыми к основанию ножа посредством крепежных элементов (см. патент SU 1719071, МПК B02C 18/18, опубл. 15.03.92 г., патент US 6029917, МПК B02C 18/30, оп. 29.02.2000 г., патент DE 802044, 21.12.1950).

Однако во всех вышеупомянутых решениях, предназначенных для резки мяса, сменными являются только режущие пластины (лезвия), закрепляемые на трехлепестковом основании ножа. В устройствах, предназначенных для измельчения глины, работает вся передняя (лобовая) поверхность лопасти ножа, подвергаясь истирающему воздействию со стороны керамического материала.

В качестве наиболее близкого, по наличию сходных конструктивных признаков, аналога для заявляемого технического решения принят режущий блок, раскрытый в патенте Германии DE 1276492, МПК B02C 18/36, опубл. 29.08.1968 г.

Согласно материалам упомянутого патента режущий блок включает взаимодействующий с перфорированными пластинами-решетками вращающийся лопастной нож, у которого каждая лопасть выполнена в виде сменной режущей насадки с ориентированным вдоль режущей кромки сквозным отверстием, насаженной этим отверстием на ось, закрепленную в ступице ножа.

В качестве недостатка ближайшего аналога можно отметить свободную посадку ножа на оси, выполненной в виде обычного болта, пропущенного через сквозное отверстие насадки. При таком закреплении нож не имеет жесткой фиксации и может свободно поворачиваться на оси. Возможность резки обеспечивается тем, что в процессе работы режущая кромка ножа прижимается к плоскости решетки самим материалом.

Такой режущий блок может быть использован только в небольших низкоскоростных устройствах, предназначенных для резки пищевых продуктов, там, где силы противодействия со стороны перемещаемого материала незначительны. В устройствах, предназначенных для измельчения таких материалов, как глина, где на нож действуют большие нагрузки со стороны измельчаемого материала, отсутствие жестко фиксированного положения ножа относительно решеток может привести к отжатию ножа от требуемой плоскости резания вдоль решетки, в результате чего не будет обеспечиваться качественное измельчение материала.

Раскрытие изобретения

Задачей, на решение которой направлено заявляемое изобретение, является повышение надежности работы устройства в условиях повышенных нагрузок и качества измельчения материала за счет обеспечения фиксированного положения режущих элементов ножа относительно взаимодействующих с ним решеток.

Упомянутая задача решена благодаря тому, что в режущем блоке для устройства измельчения пластичных материалов, содержащем, по меньшей мере, один размещенный между плоскими решетками вращающийся лопастной нож, каждая лопасть которого выполнена в виде сменной режущей насадки с ориентированным вдоль режущей кромки сквозным отверстием, насаженной этим отверстием на ось, закрепленную в ступице ножа, согласно заявляемому изобретению ось жестко закреплена в ступице и выполнена с клинообразным поперечным сечением, сужающимся в направлении вращения ножа, сквозное отверстие режущей насадки выполнено ответной формы, обращенной острием клина в направлении режущей кромки, при этом со стороны основания клина в режущей насадке выполнены отверстия для болтов, обеспечивающих ее поджатие к оси.

Используемый в формуле термин «сменная режущая насадка» далее для краткости описания может заменяться на «насадка» или «режущая насадка».

Вышеупомянутая совокупность существенных отличительных признаков позволяет получить новый положительный технический результат, а именно обеспечить надежное фиксированное положение режущих элементов ножа относительно взаимодействующих с ним решеток в процессе работы, при сохранении простоты изготовления и смены режущих насадок.

Предлагаемое закрепление режущей насадки на оси с использованием клиновидного соединения с поджатием посредством болтов характеризуется высокой надежностью и простотой. Клинообразное трапециевидное поперечное сечение оси позволяет исключить проворот насадки на оси и при этом обеспечивает надежную фиксацию насадки от смещения вдоль оси под действием центробежных сил в процессе вращения ножа, за счет значительных сил трения между наклонными гранями оси и насадки, образующими клин, при простом поджатии насадки к оси болтами.

Отверстия выполнены только в насадке. Ось не имеет отверстий. С целью повышения надежности соединения возможно лишь наличие продольного открытого паза, выполненного в оси со стороны основания клина и предназначенного для размещения концевой части болта.

Отсутствие необходимости совмещения отверстий, что было бы необходимо при резьбовом соединении насадки и оси, способствует снижению требований к точности геометрических размеров и положения отверстий насадки, что упрощает процесс изготовления насадок.

Еще одним положительным моментом предлагаемого конструктивного решения является возможность снижения толщины насадки при сохранении необходимой прочности и жесткости режущего инструмента. Снижение толщины сменной части ножа, подвергнутой износу, способствует экономии металла.

На решение упомянутой задачи направлены и частные предпочтительные случаи реализации предлагаемого устройства.

Угол между боковыми гранями оси, взаимодействующими с поверхностями насадки и образующими клин, предпочтительно составляет 30°. Это обеспечивает надежную посадку режущей насадки на ось при подтяжке болтами и способствует уменьшению толщины стенок насадки благодаря сближению формы поперечного сечения оси и насадки.

Передняя (или лобовая) поверхность лопасти ножа является рабочей поверхностью, т.к. именно она воздействует на перерабатываемый материал, срезаемый режущей кромкой с входной решетки. Под «входной» понимается первая расположенная по ходу движения материала решетка, т.е. решетка, расположенная перед ножом. Под «выходной» понимается вторая расположенная по ходу движения материала решетка, т.е. решетка, расположенная за ножом.

Рабочая поверхность сменной режущей насадки, образующей лопасть, предпочтительно выполнена в виде цилиндрической поверхности, характеризующейся тем, что на входном ее участке, примыкающем к режущей кромке, угол α между касательной, проведенной к этой поверхности и нормалью, проведенной к плоскости входной решетки, составляет 20-30°, а на выходном ее участке угол β между касательной, проведенной к этой поверхности, и плоскостью выходной решетки составляет 5-10°.

Такая форма рабочей поверхности не только обеспечивает перемещение срезанного с входной решетки материала в направлении выходной решетки, но и способствует улучшению протирания перерабатываемого материала через отверстия выходной решетки в последующее отделение резки. Материал затягивается в плавно сужающийся клиновидный зазор, образованный между рабочей поверхностью насадки и выходной решеткой, и протирается концевым участком этой поверхности через отверстия решетки.

Более крутой изгиб рабочей поверхности лопасти на входном участке (α<20°) будет затруднять перемещение по ней глины к выходной решетке. Слишком пологий изгиб поверхности (α>30°) будет способствовать хорошему срезанию жгутов глины, поступающей в отделение через входную решетку, однако не позволит материалу задержаться перед ножом, что желательно, т.к. некоторое накопление материала перед ножом способствует дополнительному «промятию» глины.

Увеличение изгиба рабочей поверхности на выходном участке (β>10°) приведет к значительному уменьшению площади контакта лопасти с решеткой и, как следствие, уменьшению эффекта продавливания материала сквозь решетку. Уменьшение угла β до 0° также нежелательно, т.к. приведет к резкому уменьшению количества материала, попадающего под продавливающую часть ножа.

Таким образом, упомянутая форма рабочей поверхности режущей насадки обеспечивает возможность выполнения насадкой своего назначения и способствует повышению качества измельчения материала.

Упомянутым условиям соответствует режущая насадка, выполненная в форме половины сегмента диска, цилиндрическая поверхность которого образует рабочую поверхность насадки. Выполнение насадки в форме части сегмента диска способствует дополнительному сближению геометрических форм поперечного сечения оси и насадки и уменьшению толщины стенок насадки при сохранении достаточной жесткости инструмента.

Сменная режущая насадка может быть выполнена составной по толщине (размеру вдоль режущей кромки) и состоять из нескольких одинаковых режущих элементов, насаженных на ось в ряд. При этом каждый режущий элемент имеет, как минимум, одно отверстие для болта, обеспечивающего его закрепление на оси.

В зоне закрепления оси на ступице ножа выполнена площадка для опоры сменной режущей насадки. Для дополнительного повышения надежности работы устройства целесообразным является выполнение на площадке со стороны, противоположной вращению ножа, упорного выступа для режущей насадки. Наличие упорного выступа позволяет в процессе работы уменьшить нагрузку на ось за счет ее передачи через насадку на выступ, сформированный непосредственно в ступице. Это позволяет предотвратить «срез» оси при перегрузках и дополнительно повысить надежность работы устройства.

Для изготовления сменных режущих насадок может быть применен метод гидроабразивной резки.

Краткое описание чертежей

Заявляемое изобретение поясняется примером конкретного осуществления, иллюстрированным чертежами, на которых изображены:

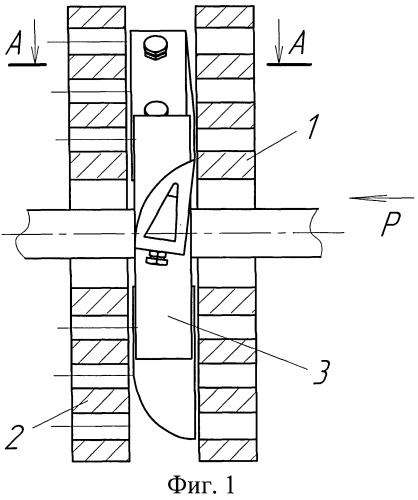

на фиг.1 - режущий блок устройства измельчения пластичных материалов;

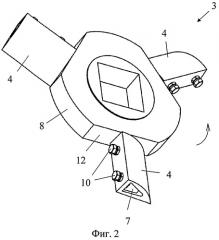

на фиг.2 - нож, общий вид, изометрия;

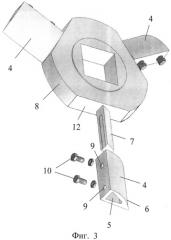

на фиг.3 - нож, в частично разобранном виде, изометрия;

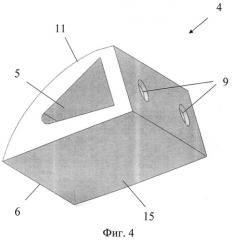

на фиг.4 - сменная режущая насадка, изометрия;

на фиг.5 - сечение А-А с фиг.1, повернуто;

на фиг.6 - пример раскроя заготовки для изготовления насадки;

на фиг.7 - пример выполнения ножа со ступицей с упорами;

на фиг.8 - ступица ножа с фиг.7, изометрия;

на фиг.9 - пример выполнения ножа с составными насадками.

Осуществление изобретения

Предлагаемый режущий блок для устройства измельчения пластичных материалов содержит (см. фиг.1) размещенный между плоскими решетками 1 и 2 вращающийся лопастной нож 3. Каждая лопасть ножа 3 выполнена в виде сменной режущей насадки 4 со сквозным отверстием 5, ориентированным вдоль режущей кромки 6, насаженной на ось 7, жестко закрепленную в ступице 8 ножа (см. фиг.2-4). Ось 7 выполнена с клинообразной формой поперечного сечения, сужающейся в направлении вращения ножа. Сквозное отверстие 5 режущей насадки 4 выполнено ответной формы, обращенной острием клина в направлении режущей кромки 6. Со стороны основания клина в режущей насадке 4 выполнены отверстия 9 для установки болтов 10, обеспечивающих ее поджатие к оси 7.

Угол φ между боковыми гранями оси 7, образующими клин, составляет предпочтительно 30° (см. фиг.5).

Сменные режущие насадки 4 выполнены в форме половины сегмента диска, цилиндрическая поверхность которого образует рабочую поверхность 11 насадки.

Рабочая поверхность 11 характеризуется тем, что угол α, образованный между касательной, проведенной к поверхности 11 на входном участке вблизи режущей кромки, и нормалью, проведенной к плоскости входной решетки 1, составляет 20-30°. При этом угол β между касательной, проведенной к поверхности 11 на выходном участке, и плоскостью выходной решетки 2, составляет 5-10°.

Для изготовления сменных режущих насадок 4 был применен метод гидроабразивной резки. Пример раскроя дисковой заготовки из высокопрочной стали приведен на фиг.6.

В зоне закрепления оси 7 на боковой поверхности ступицы 8 ножа выполнена площадка 12 для опоры сменной режущей насадки. Со стороны, противоположной вращению ножа, опорная площадка 12 может быть ограничена упорным выступом 13 (см. фиг.7, 8).

На фиг.9 показан пример выполнения режущей насадки составной, из одинаковых режущих элементов 14, насаженных в ряд на ось 7. Для закрепления на оси каждый режущий элемент 14 имеет, как минимум, одно отверстие 9 для болта 10.

Такая реализация насадки 4 может преследовать различные цели. В некоторых случаях необходимость выполнения насадки составной может возникнуть вследствие ограниченных возможностей гидроабразивной резки. Например, толщина насадки может быть ограничена толщиной листа, из которого она вырезается.

Для снижения сил трения между ножом 3 и входной решеткой 1 нижняя грань 15 режущих насадок 4 наклонена к плоскости решетки 1 под углом γ, составляющим 5-10°. При более близком расположении грани 15 к плоскости решетки 1 значительно возрастут силы трения между ножом и решеткой, а увеличение упомянутого угла более 10° снизит стойкость и надежность режущей части ножа.

Для большей надежности расположения болтов 10 в оси 7 может быть выполнен паз 16 для размещения концевой части болта.

Режущий блок работает следующим образом.

В процессе работы режущие насадки 4 ножа 3 срезают продавленный материал с входной решетки 1 и перемещают его в направлении выходной решетки 2, воздействуя на материал рабочей поверхностью 11. Вблизи решетки 2 измельчаемый материал попадает в плавно сужающийся клиновидный зазор между рабочей поверхностью 11 и плоскостью решетки 2, где он протирается концевым участком поверхности 11 через отверстия решетки 2.

Со своей стороны перемещаемый материал оказывает на режущую насадку усилие противодавления, которое передается с насадки 4 на ось 7 и с последней на ступицу 8 ножа, часть усилия воспринимается упорным выступом 13 (что справедливо для каждой лопасти ножа). Несмотря на значительные воздействия со стороны материала, насадки 4 надежно удерживаются в заданном положении, с сохранением заданных углов расположения (α, β, γ), обеспечивающих работу режущих элементов и качественное измельчение материала.

По мере износа рабочей поверхности 11 насадки 4 и ее режущей кромки 6 производят замену насадки. Отворачивают болты 10 и снимают изношенную режущую насадку 4 (или режущие элементы 14, фиг.9, образующие насадку). Новую насадку 4 насаживают на ось 7. Устанавливают болты 10 в отверстиях 9 насадки 4 (режущего элемента 14) и поджимают болтами ось 7 к стенкам отверстия 5 насадки 4 (режущего элемента 14), вдавливают клин, обеспечивая надежное соединение сменной режущей насадки с осью и ее фиксированное положение в процессе работы ножа.

1. Режущий блок для устройства измельчения пластичных материалов, содержащий, по меньшей мере, один размещенный между плоскими решетками вращающийся лопастной нож, каждая лопасть которого выполнена в виде сменной режущей насадки с ориентированным вдоль режущей кромки сквозным отверстием, насаженной на ось, закрепленную в ступице ножа, отличающийся тем, что ось жестко закреплена в ступице ножа и выполнена с клинообразным поперечным сечением, сужающимся в направлении вращения ножа, сквозное отверстие режущей насадки выполнено ответной формы, обращенной острием клина в направлении режущей кромки, при этом со стороны основания клина в режущей насадке выполнены отверстия для болтов, обеспечивающих ее поджатие к оси.

2. Режущий блок по п.1, отличающийся тем, что угол между боковыми гранями оси, образующими клин, соответствует 30°.

3. Режущий блок по п.1, отличающийся тем, что рабочая поверхность сменной режущей насадки выполнена в виде цилиндрической поверхности, характеризующейся тем, что на входном ее участке, примыкающем к режущей кромке, угол между касательной, проведенной к этой поверхности, и нормалью, проведенной к плоскости входной решетки, составляет 20-30°, а на выходном ее участке угол между касательной, проведенной к этой поверхности, и плоскостью выходной решетки составляет 5-10°.

4. Режущий блок по п.3, отличающийся тем, что сменная режущая насадка выполнена в форме половины сегмента диска, цилиндрическая поверхность которого образует рабочую поверхность насадки.

5. Режущий блок по п.1, отличающийся тем, что сменная режущая насадка выполнена составной.

6. Режущий блок по п.1, отличающийся тем, что на ступице ножа в зоне закрепления оси сформирована опорная площадка для сменной режущей насадки, ограниченная со стороны, противоположной вращению ножа, упорным выступом.

7. Режущий блок по п.1, отличающийся тем, что сменные режущие насадки изготовлены методом гидроабразивной резки.