Способ определения профиля прочности материалов и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области исследования механических свойств материалов. Сущность: осуществляют нагрев поверхности образца и наносят резцом царапину на нагретую поверхность образца. В процессе царапания измеряют горизонтальную и вертикальную составляющие силы сопротивления разрушению нагретого образца резцом. При этом в процессе нагрева осуществляют измерения температуры образца в зоне нагрева и контакта резца с поверхностью образца и при необходимости регулируют температуру нагрева. Устройство для определения профиля прочности материалов содержит платформу для размещения по меньшей мере одного образца и измерительный блок, содержащий резец для нанесения царапины на поверхность образца, источник тепла для нагрева образца и средство для измерения температуры образца в зоне нагрева и контакта резца с поверхностью образца. Платформа для размещения образцов и измерительный блок выполнены с возможностью перемещения относительно друг друга. Технический результат: повышение точности и эффективности определения механических свойств материалов за счет обеспечения возможности определения профиля прочности материала методом царапания при повышенных температурах исследуемого материала. 2 н. и 35 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Изобретение относится к области исследования механических свойств материалов.

Для решения многих научных и технологических задач требуется информация о механических свойствах материалов при атмосферных термобарических условиях и повышенных температурах, например, в нефтегазовой отрасли механические свойства горных пород (предел прочности на сжатие, модуль Юнга, коэффициент Пуассона) являются ключевыми параметрами при проектировании и оценке рисков таких процессов, как бурение, цементация, гидроразрыв пласта, стимуляция добычи нефти тепловыми методами и др.

Механические свойства материалов при повышенных температурах и давлениях могут измеряться с помощью нагреваемых ячеек высокого давления с возможностью одноосного, двухосного или истинно трехосного сжатия (см., например, ASTM D7012 - 10 Standard Test Method for Compressive Strength and Elastic Moduli of Intact Rock Core Specimens under Varying States of Stress and Temperatures). Основным недостатком данного метода является высокая длительность и, соответственно, стоимость эксперимента, из-за затрат времени на нагрев-охлаждение кернодержателя. В зависимости от размера образца и типа ячейки высокого давления, время, необходимое для нагрева-охлаждения, может меняться от нескольких часов до нескольких дней. Перед измерениями этим методом образец материала должен быть качественно механически обработан для обеспечения параллельности рабочих поверхностей. В случае с исследованиями неоднородных геоматериалов для нефтегазовой отрасли, этот метод также требует достаточного количества кернового материала для формирования представительной коллекции. Вышеуказанные особенности метода приводят к значительным временным затратам на его применение для изучения представительных по количеству образцов коллекций материалов.

Известны также способы определения профиля механических свойств материалов методом царапания при комнатной температуре и различные установки для их реализации (см., например, US Pat. No.: 8234912 или US 7302831). Однако данные способы не обеспечивают возможности изучения прочностных свойств материалов в условиях повышенной температуры, хотя, как показывают экспериментальные исследования, повышенная температура является одним из важнейших параметров, от которых зависят механические свойства материалов (см., например, P.J. Closmann, W.B.Bradley, “The Effect of Temperature on Tensile and Compressive Strengths and Young′s Modulus of Oil Shale”, SPE Journal, Vol.19, #5, pp.301-312, 1979, или ASTM D1043-10 “Standard Test Method for Stiffness Properties of Plastics as a Function of Temperature by Means of a Torsion Test”).

Технический результат, достигаемый при реализации настоящего изобретения, заключается в повышении точности и эффективности определения механических свойств материалов за счет обеспечения возможности определения профиля прочности материала методом царапания при повышенных температурах исследуемого материала.

В соответствии с предлагаемым способом определения профиля прочности материала осуществляют перемещение относительно друг друга образца исследуемого материала и резца, в процессе перемещения осуществляют нагрев поверхности образца и наносят резцом царапину на нагретую поверхность образца и определяют прочность образца путем измерения горизонтальной и вертикальной составляющих силы сопротивления разрушению нагретого образца резцом. При этом в процессе нагрева осуществляют измерения температуры образца в зоне нагрева и контакта резца с поверхностью образца и при необходимости регулируют температуру нагрева.

Предпочтительно нагрев поверхности образца осуществляют в непосредственной близости от резца в процессе перемещения относительно друг друга образца и источника тепла, а регулирование температуры нагрева осуществляют путем регулирования мощности источника тепла или путем фокусировки излучения источника тепла.

Предварительно могут быть заданы мощность источника тепла и скорость перемещения для обеспечения необходимой температуры исследуемого образца.

Измерения температуры образца могут осуществляться непрерывно или дискретно.

Измерения температуры образца в зоне нагрева и контакта резца с поверхностью образца могут быть осуществлены бесконтактным способом.

В соответствии с одним из вариантов осуществления изобретения дополнительно осуществляют нагрев резца. В процессе нагрева осуществляют измерения температуры резца и при необходимости регулируют температуру нагрева.

В соответствии с одним из вариантов осуществления изобретения нагрев резца может быть осуществлен контактным способом, например, встроенным контактным нагревателем.

В соответствии с другим вариантом осуществления изобретения нагрев резца осуществляют бесконтактным источником тепла. Регулирование температуры нагрева осуществляют путем регулирования мощности источника тепла или путем изменения фокусного расстояния и/или геометрии излучения источника тепла.

Измерения температуры резца могут быть осуществлены контактным датчиком температуры, расположенным на поверхности резца.

Измерения температуры резца и/или температуры поверхности образца могут быть осуществлены бесконтактным способом.

Измерения температуры резца могут производиться непрерывно или дискретно.

В соответствии с еще одним вариантом осуществления изобретения на поверхность образца может быть нанесен слой материала, полностью поглощающего энергию, излучаемую источником нагрева. В качестве такого материала может быть использована черная краска.

В качестве образца исследуемого материала может быть использован керн горной породы.

Для осуществления описанного способа определения прочности материалов предлагается использовать устройство, содержащее платформу для размещения по меньшей мере одного образца, измерительный блок, содержащий резец для нанесения царапины на поверхность образца, для нагрева образца, средство для измерения температуры образца в зоне нагрева и контакта образца и резца и средство для определения прочности путем измерения горизонтальной и вертикальной составляющих силы сопротивления нагретого образца материала резцу, при этом платформа для размещения по меньшей мере одного образца и измерительный блок выполнены с возможностью перемещения относительно друг друга. Предпочтительно источник тепла обеспечивает нагрев образца в непосредственной близости от резца.

Источник тепла может иметь произвольную форму (например, он может быть точечным, линейным, полосным) и быть ориентированным в произвольном направлении относительно вектора скорости перемещения.

Например, в качестве точечного источника нагрева может быть использован лазер. Дополнительно в состав устройства может входить блок фокусировки излучения источника тепла для регулирования плотности мощности нагрева, а также формы пятна излучения источника на поверхности образца материала для реализации нагрева линейно вытянутым источником.

Устройство может быть дополнительно снабжено средством для изменения скорости перемещения.

В соответствии с одним из вариантов осуществления изобретения в качестве средства для измерения температуры образца в зоне нагрева и контакта резца с поверхностью образца используют бесконтактный оптический датчик температуры или тепловизор. В качестве оптического датчика может быть использован инфракрасный датчик.

В соответствии с еще одним вариантом осуществления изобретения устройство может дополнительно содержать средство для нагрева резца и средство для измерения температуры резца.

В качестве средства для нагрева резца может быть использован встроенный контактный нагреватель или дополнительный независимый движущийся источник тепла.

В соответствии с другим вариантом осуществления изобретения в качестве средства для измерения температуры резца может быть использовано средство для измерения температуры образца в зоне нагрева и контакта образца и резца.

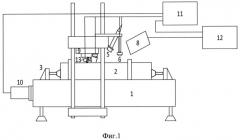

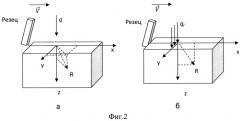

Изобретение поясняется чертежами, где на фиг.1 приведена схема устройства для осуществления способа определения профиля прочности материала, на фиг.2а показана геометрия оценки распределения подъема температуры, вызванного точечным источником нагрева, на фиг.2б - геометрия оценки распределения подъема температуры, вызванного линейным источником нагрева, на фиг.3 - результаты оценок изменения температуры по глубине царапания.

Предлагаемый способ основан на измерении прочности образца царапанием нагретого участка. Для осуществления способа может быть использовано устройство, содержащее платформу 1 с размещенным на ней по меньшей мере одним образцом 2 материала, установленным в держателе 3, и измерительный блок, который включает в себя резец 4, бесконтактный источник 5 тепла, например лазер, сфокусированный на поверхности образца 2 в непосредственной близости от резца 4, и средство для измерения температуры образца 2 в зоне нагрева и контакта резца с поверхностью образца. Средство для измерения температуры образца может представлять собой пару оптических датчиков, измеряющих температуру образца 2 до нагрева (датчик 6) и после нагрева в непосредственной близости от резца (датчик 7), либо тепловизор 8, фиксирующий распределение температуры на площади поверхности образца 2 материала в зоне нагрева и контакта резца 4 с поверхностью образца 2. Устройство также содержит датчик силы 9 для измерения вертикальной и горизонтальной составляющих силы сопротивления образца 2 разрушению резцом 4, двигатель 10 для перемещения резца и измерительного блока относительно друг друга 4 с произвольно заданной скоростью, электронный блок 11 для осуществления автоматических измерений и обеспечения связи датчиков с управляющим устройством 12. В качестве точечного источника тепла может быть также использована лампа накаливания и т.п.

В соответствии с одним из вариантов осуществления изобретения устройство может быть дополнительно снабжено средством для нагрева резца, например встроенным контактным нагревателем (на чертеже не показан) или дополнительным независимым движущимся источником тепла (на чертеже не показан).

Измерения температуры резца осуществляют, например, контактным датчиком 13 температуры или дополнительным оптическим датчиком (на чертеже не указан), направленным на резец 4, или тепловизором 8, фиксирующим температуру площади поверхности, включающей зону контакта образца 2 и резца 4.

Далее в качестве примера описан один из вариантов осуществления способа определения прочности материала в соответствии с предлагаемым изобретением, в котором осуществляют перемещение измерительного блока относительно поверхности образца. Устанавливают по меньшей мере один образец 2 исследуемого материала, например керн горной породы, в держатель 3 на платформе 1. Поверхность образца 2 исследуемого материала должна соответствовать требованиям измерительной процедуры для проведения царапания.

Необходимая температура нагрева задается исходя из эксплуатационных температур/естественных термоусловий исследуемого материала. Перед измерением прочности определяют необходимую мощность источника 5 тепла и скорость его движения для обеспечения необходимой температуры нагрева образца 2. Мощность источника тепла может быть оценена путем перемещения измерительного блока с предварительно заданной скоростью вдоль исследуемого образца 2 материала без его царапания с измерением температуры поверхности образца 2 в области, включающей фокус оптического источника тепла 5, т.е. зону нагрева, и зону будущего контакта резца 4 с образцом 2 материала.

В случае значительных вариаций температуры исследуемого объема образца для выравнивания оптических характеристик материала (коэффициентов поглощения и отражения теплового излучения источника тепла) необходимо нанести на поверхность образца 2 слой минимальной возможной толщины из материала, необходимого для полного поглощения энергии, излучаемой источником тепла. В качестве такого поглощающего материала, например, может выступать черная краска.

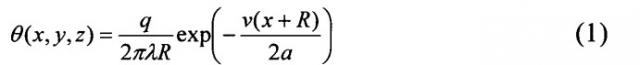

Для обеспечения прогрева поверхности образца 2 материала с перепадом температуры по глубине реза, не большим заданного, оценивают глубину царапания и расстояние между пятном нагрева оптическим источником 5 тепла и областью контакта резца 4 с поверхностью образца 2 материала с использованием, например, следующих формул, описывающих нагрев образца материала точечным источником тепла, движущимся вдоль оси x, и линейно вытянутым источником тепла, также движущимся вдоль оси x:

где ν - скорость движения источника тепла, q - количество энергии, поглощенной образцом материала в точке поверхности, q1 - линейная плотность мощности линейно вытянутого источника тепла, поглощенной поверхностью образца материала, λ - теплопроводность образца материала, θ - избыточная температура, характеризующая разницу температур поверхности образца до (температура, например, измеренная датчиком 6) и после нагрева (температура, измеренная датчиком 7 в зоне нагрева образца в непосредственной близости от резца), a - температуропроводность образца материала, R = x 2 + y 2 + z 2 , где x, y, z - координаты точки в объеме образца (см. фиг.2).

По формулам 1-2 и аналогичным формулам, описывающим распределение избыточных температур в объеме образца материала при его нагреве источником тепловой энергии известной формы, зная тепловые свойства испытываемого образца материала (Табл.1), можно оценить изменение глубины прогрева с заглублением резца для обеспечения прогрева объема образца материала с перепадом температуры по глубине реза, не большим заданного, и тем самым достоверного физического моделирования испытания однородно прогретого материала. Перепад температуры определяется исходя из необходимой точности эксперимента по прогреву материала.

Таким образом, относительное изменение температуры образца по глубине царапания материала (наиболее часто 0,2 мм) при скорости движения измерительного блока 5 мм/с и расстоянии между точечным источником нагрева и резцом 1 мм составляет менее 20% если избыточная температура поверхности материала 80°C.

| Табл.1 | |||

| # | Материал | λ, Вт/(м·К) | a, 10-6 м2/c |

| 1 | Плавленый кварц | 1,35 | 0,827 |

| 2 | Диабаз | 2,30 | 1,06 |

| 3 | Белый мрамор | 3,15 | 1,41 |

| 4 | Филлит | 4,85 | 2,36 |

Вдоль поверхности образца 2 исследуемого материала перемещают источник 5 тепла и резец 4. Источник 5 тепла осуществляет нагрев образца 2 в непосредственной близости (например, 1 мм) от резца 4, с помощью которого наносят царапину на нагретую поверхность образца 2.

Осуществляют измерения температуры образца 2 материала в зоне нагрева и контакта резца с поверхностью образца и при необходимости регулируют температуру нагрева. Измерения температуры могут производиться непрерывно или дискретно.

Дополнительно могут быть осуществлены нагрев резца 4 и измерения его температуры. Измерения температуры резца 4 могут быть осуществлены путем измерения температуры поверхности резца контактным датчиком 13 температуры, расположенным на поверхности резца. В качестве контактного датчика 13 температуры может быть использована термопара или термопреобразователь сопротивления.

Измерения температуры образца 2 в зоне нагрева и измерения температуры резца 4 осуществляют оптическим датчиком 7 температуры или тепловизором 8. В качестве оптического датчика 7 может быть использован инфракрасный датчик.

Регулирование температуры нагрева может быть осуществлено путем регулирования мощности источника 5 тепла. В качестве источника тепла может быть использован лазер, при этом дополнительно в состав устройства может входить блок фокусировки излучения лазера для регулирования мощности нагрева и формы лазерного пятна излучения на поверхности образца материала.

Устройство может быть дополнительно снабжено средством для изменения скорости движения источника нагрева (на чертеже не показано).

Фокусное расстояние источника 5 тепла регулируют для получения необходимой плотности мощности источника на поверхности образца 2 материала для обеспечения прогрева объема образца 2 с перепадом температуры по глубине реза, не большим заданного.

Проводят измерения прочности материала путем измерения горизонтальной и вертикальной составляющих силы сопротивления нагретого источником тепла 5 до необходимой температуры образца 2 разрушению резцом 4, заглубленным относительно поверхности образца 2 на известную глубину и двигающимся с заданной скоростью (см., например, F. Dagrain, J.P. Tshibangu, Use of the 3D model for the estimation of forces acting on a cutter in rock cutting”, SPE/ISRM Rock Mechanics Conference, Irving, Texas, SPE78242, October, 2002).

1. Способ определения профиля прочности материала, в соответствии с которым осуществляют перемещение относительно друг друга образца исследуемого материала и резца, в процессе перемещения осуществляют нагрев поверхности образца и наносят резцом царапину на нагретую поверхность образца и определяют прочность образца путем измерения горизонтальной и вертикальной составляющих силы сопротивления нагретого образца разрушению резцом, при этом в процессе нагрева осуществляют измерения температуры образца в зоне нагрева и контакта резца с поверхностью образца и при необходимости регулируют температуру нагрева.

2. Способ по п.1, в соответствии с которым нагрев поверхности образца осуществляют в непосредственной близости от резца в процессе перемещения относительно друг друга образца и источника тепла.

3. Способ по п.2, в соответствии с которым регулирование температуры нагрева осуществляют путем регулирования мощности источника тепла.

4. Способ по п.2, в соответствии с которым регулирование температуры нагрева осуществляют путем изменения фокусного расстояния и/или геометрии излучения источника тепла.

5. Способ по п.2, в соответствии с которым предварительно задают мощность источника тепла и скорость перемещения для обеспечения необходимой температуры исследуемого образца.

6. Способ по п.1, в соответствии с которым измерения температуры образца осуществляют непрерывно.

7. Способ по п.1, в соответствии с которым измерения температуры образца осуществляют дискретно.

8. Способ по п.1, в соответствии с которым измерения температуры образца в зоне нагрева и контакта резца с поверхностью образца осуществляют бесконтактным способом.

9. Способ по п.1, в соответствии с которым дополнительно осуществляют нагрев резца, в процессе нагрева осуществляют измерения температуры резца и при необходимости регулируют температуру нагрева.

10. Способ по п.9, в соответствии с которым нагрев резца осуществляют встроенным контактным нагревателем.

11. Способ по п.9, в соответствии с которым нагрев резца осуществляют дополнительным независимым источником тепла.

12. Способ по п.11, в соответствии с которым регулирование температуры нагрева резца осуществляют путем регулирования мощности источника тепла.

13. Способ по п.9, в соответствии с которым измерения температуры резца осуществляют контактным датчиком температуры, расположенным на поверхности резца.

14. Способ по п.9, в соответствии с которым измерения температуры резца осуществляют бесконтактным способом.

15. Способ по п.9, в соответствии с которым измерения температуры резца осуществляют непрерывно.

16. Способ по п.9, в соответствии с которым измерения температуры резца осуществляют дискретно.

17. Способ по п.11, в соответствии с которым регулирование температуры нагрева резца осуществляют путем фокусировки излучения источника тепла.

18. Способ по п.1, в соответствии с которым на поверхность образца наносят слой материала, полностью поглощающего энергию, излучаемую источником тепла.

19. Способ по п.18, в соответствии с которым в качестве материала, полностью поглощающего энергию, излучаемую источником тепла, используют черную краску.

20. Способ по п.1, в соответствии с которым в качестве образца исследуемого материала используют керн горной породы.

21. Устройство для определения профиля прочности материалов, содержащее платформу для размещения по меньшей мере одного образца, измерительный блок, содержащий резец для нанесения царапины на поверхность образца, источник тепла для нагрева образца, средство для измерения температуры образца в зоне нагрева и контакта резца с поверхностью образца и средство для определения прочности путем измерения горизонтальной и вертикальной составляющих силы сопротивления нагретого образца материала разрушению резцом, при этом платформа для размещения по меньшей мере одного образца и измерительный блок выполнены с возможностью перемещения относительно друг друга.

22. Устройство по п.21, в котором источник тепла обеспечивает нагрев образца в непосредственной близости от резца.

23. Устройство по п.21, в котором источник тепла представляет собой точечный источник тепла.

24. Устройство по п.21, в котором источник тепла представляет собой линейный источник тепла, ориентированный в произвольном направлении относительно вектора скорости перемещения.

25. Устройство по п.21, в котором источник тепла представляет собой полосовой источник тепла, ориентированный в произвольном направлении относительно вектора скорости перемещения.

26. Устройство по п.23, в котором в качестве источника тепла используют лазер.

27. Устройство по п.26, дополнительно содержащее блок фокусировки излучения лазера для регулирования плотности мощности нагрева.

28. Устройство по п.21, дополнительно содержащее средство для изменения скорости перемещения.

29. Устройство по п.21, в котором в качестве средства для измерения температуры образца в зоне нагрева и контакта резца с поверхностью образца используют бесконтактный оптический датчик температуры.

30. Устройство по п.29, в котором в качестве бесконтактного оптического датчика используют инфракрасный датчик.

31. Устройство по п.21, в котором в качестве средства для измерения температуры образца в зоне нагрева и контакта резца с поверхностью образца используют тепловизор.

32. Устройство по п.21, дополнительно содержащее средство для нагрева резца и средство для измерения температуры резца.

33. Устройство по п.32, в котором в качестве средства для нагрева резца используют встроенный контактный нагреватель.

34. Устройство по п.32, в котором в качестве средства для нагрева резца используют дополнительный независимый движущийся источник тепла.

35. Устройство по п.32, в котором в качестве средства для измерения температуры резца используют контактный датчик температуры, установленный на поверхности резца в непосредственной близости к поверхности образца.

36. Устройство по п.35, в котором в качестве контактного датчика температуры используют термопару или термопреобразователь сопротивления.

37. Устройство по п.32, в котором в качестве средства для измерения температуры резца используют средство для измерения температуры образца в зоне нагрева и в зоне контакта резца с поверхностью образца.