Способ выветривания и стабилизации нестабильного газоконденсата в смеси с нефтью с абсорбционным извлечением меркаптанов

Иллюстрации

Показать всеСпособ и устройство выветривания и стабилизации нестабильного газоконденсата в смеси с нефтью с абсорбционным извлечением меркаптанов включают две последовательно работающие колонны разделения, снабженные контактными и сливными устройствами, ввод парового орошения в низ и жидкого орошения в верх колонн и вывод стабильных и очищенных остатков с низа колонн. Исходную смесь нестабильного газокоденсата и нефти подвергают выветриванию и подают в первую ректификационную колонну-стабилизатор. Стабильную смесь газоконденсата с нефтью с низа первой ректификационной колонны-стабилизатора подают во вторую ректификационную колонну, с верха которой отводят углеводородные фракции, содержащие извлекаемые в дальнейшем в качестве одорантов этилмеркаптан, изомерный и нормальный пропилмеркаптаны и изомерный и нормальный бутилмеркаптаны или смеси соответствующих меркаптанов. А с низа второй ректификационной колонны отводят тяжелый остаток, часть которого подают на верх третьей абсорбционной колонны в качестве абсорбента для поглощения остаточных тяжелых меркаптанов из газов выветривания, отводимых с верха сепараторов, и газ стабилизации, отводимый с верха первой стабилизационной колонны, подаваемые в третью абсорбционную колонну, с низа которой насыщенный тяжелыми меркаптанами абсорбент подают в качестве рециркулята в среднюю часть первой стабилизационной колонны. Изобретение позволяет очистить нефть в смеси с газоконденсатом от меркаптана и выработать широкитй ассортимент углеводородных фракций. 2 н. и 10 з. п.ф - лы, 3 ил.

Реферат

Изобретение относится к области предварительной переработки нестабильного газоконденсата в смеси с нефтью и может быть использовано в нефтеперерабатывающей промышленности при производстве одорантов.

В состав легких фракций нестабильного газоконденсата в смеси с нефтью входят низкомолекулярные меркаптаны: метилмеркаптан, этилмеркаптан, изомерный и нормальный пропилмеркаптаны и изомерные и нормальный бутилмеркаптаны. Одной из особенностей меркаптанов является неприятный запах, передаваемый ими нефтепродуктам и ухудшающий товарные качества последних, что требует очистки, то есть демеркаптанизации последних. В соответствии с требованиями стандарта на нефть и газоконденсат остаточное содержание в них сероводорода и суммы метилмеркаптана и этилмеркаптана не должно превышать 20 и 40 ppm соответственно. С другой стороны, меркаптаны за исключением метилмеркаптана служат одорантами, добавляемыми к природному топливному газу в качестве индикаторов для обнаружения аварийных утечек газа, поэтому при стабилизации газоконденсата, нефти и их смесей целесообразно извлекать как самостоятельный продукт этилмеркаптан.

Известен способ разделения газоконденсата в двух последовательно работающих ректификационных колоннах, в первой из которых происходит стабилизация конденсата, а во второй стабильный конденсат разделяется на легкую бензиновую и дизельную фракции (патент RU 2114892, МПК B01D, C10G, заявлен 07.10.1996, опубликован 10.07.1998). Основными недостатками изобретения являются:

- газы стабилизации, отводимые из первой ректификационной колонны, нерационально используются в качестве топливного газа;

- меркаптаны, остающиеся в легкой бензиновой и дизельной фракциях, ухудшают органолептические качества нефтепродуктов;

- разделение стабильного конденсата на легкую бензиновую и дизельную фракции без извлечения дополнительно промежуточной керосиновой фракции приводит к ухудшению качества как бензиновой, так и дизельной фракций.

Известен способ стабилизации сероводород- и меркаптансодержащей нефти при подготовке нефти к ее транспортированию ректификацией в двух последовательно работающих ректификационных колоннах при давлении 0,1-0,2 МПа и температуре нагрева нефти 120-160°C, дистиллятами которых являются соответственно газ стабилизации и конденсат (патент RU 2409609, МПК C10G, заявлен 05.08.2009, опубликован 20.01.2011). Основным недостатком изобретения является то, что при стабилизации нефти происходит одновременное удаление из нефти сероводорода, легких меркаптанов и низкомолекулярных углеводородов, которые далее могут использоваться как заводской топливный газ, при сгорании которого сернистые соединения дают оксиды серы, загрязняющие окружающую среду, а тяжелые меркаптаны остаются в стабильной нефти, ухудшая ее качества.

Известен также способ переработки газовых конденсатов, включающий стабилизацию нестабильного газового конденсата, отбензинивание газов стабилизации с получением широкой фракции легких углеводородов, атмосферную перегонку стабильного газового конденсата, гидроочистку полученных фракций, разделение продуктов гидроочистки на фракции с последующим каталитическим риформингом, отличающийся тем, что продукты гидроочистки разделяют на фракции нк-70°C, 70-180°C и 180-350°C с последующим каталитическим риформингом фракции 70-180°C, гидроочищенную фракцию нк-70°C подвергают изомеризации, а широкую фракцию легких углеводородов - ароматизации с получением компонентов высокооктанового бензина, при этом остаток атмосферной перегонки подвергают каталитическому крекингу (патент RU 245337, МПК C10G, заявлен 12.07.1996, опубликован 10.02.2000). Основными недостатками изобретения являются:

- газы стабилизации очищают от сернистых соединений и отбензинивают методом масляной абсорбции с получением топливного газа и широкой фракции легких углеводородов, что приводит к присутствию в топливном газе сернистых соединений, которые при сжигании газа переходят в оксиды серы, загрязняющие окружающую среду;

- тяжелые меркаптаны остаются в стабильном газоконденсате и в процессе его последующей перегонки переходят во фракции, подвергаемые гидроочистке, что с одной стороны приводит к дополнительной нагрузке на катализаторы гидроочистки, а с другой - к уничтожению меркаптанов, являющихся ценными одорантами.

Известен также способ дезодорирующей очистки нефти и газоконденсата от сероводорода и меркаптанов путем их окисления кислородом воздуха под давлением в присутствии водного раствора моноэтаноламина при температуре 10-65°C, отличающийся тем, что процесс проводят в присутствии элементарной серы, взятой в виде ее 0,1-20% раствора в 20-99% водном растворе моноэтаноламина, этот раствор в количестве 0,02-25% масс. на сырье и воздух в количестве 0,08-0,15 нм3 на 1 моль сероводородной и 2 моля меркаптановой серы вводят в нефть или газоконденсат при перемешивании и смесь выдерживают при давлении 0,2-3,5 МПа в течение не менее 5 мин (патент RU 2140960, МПК C10G, заявлен 16.01.1997, опубликован 10.11.1999).

Основными недостатками изобретения являются:

- необходимость введения в очищаемую систему элементной серы;

- необходимое количество серы в свежем моноэтаноламиновом растворе определяется только опытным путем;

- меркаптаны превращаются в дисульфиды и остаются в качестве серосодержащих компонентов в очищаемых нефти и газоконденсате.

Известен также способ дезодорирующей очистки нефти и газоконденсата от сероводорода и низкомолекулярных меркаптанов, включающий непрерывный ввод в сырье расчетных количеств водно-щелочного раствора катализатора и воздуха, выдерживание полученной смеси при давлении 0,5-3,0 МПа и температуре 25-65°C и разделение реакционной смеси с выделением очищенного сырья. В данном способе поток сырья без предварительной очистки от сероводорода при перемешивании одновременно вводят 25-45% водный раствор щелочи и 0,15-0,25% раствор фталоцианинового катализатора в очищенных от растворенного кислорода воде или 0,5-1,5% водном растворе щелочи, затем в поток сырья вводят воздух, полученную смесь выдерживают в течение 5-180 мин, после этого часть реакционной смеси, содержащей очищенное сырье, растворенный отработанный воздух и эмульгированный водно-щелочной раствор катализатора направляют на смешение с исходным сырьем, которое проводят при давлении 0,2-0,5 МПа (патент RU 2120464, МПК C10G, заявлен 12.09.1997, опубликован 20.10.1998). Основными недостатками изобретения являются:

- из очищенного сырья отстаивается водно-солевой раствор, содержащий в основном тиосульфат натрия, а также небольшие количества сульфата, едкого натра и катализатора что увеличивает количество производственных стоков, подлежащих очистке;

- в основном продукте окисления серосодержащих соединений содержится элементная сера, которая остается в очищенном сырье в растворенном виде, что приведет к наличию элементной серы в товарных продуктах, получаемых из нефти и конденсата, или к необходимости их дополнительной очистке, например, при помощи гидроочистки.

Известен способ очистки нефти и газоконденсата от сероводорода и меркаптанов путем ввода 3-30% раствора уротропина в техническом формалине или в смеси формалина и водного аммиака из расчета 0,8-3,5 моля формальдегида и 0,09-0,30 моля уротропина на 1 моль сероводородной и меркаптановой серы (заявка на изобретение RU 2004120224, МПК C10G, заявлен 01.07.2004). Основными недостатками изобретения являются:

- длительность проведения химического процесса - 1-5 часов, что требует реализации этого процесса в резервуаре с образованием аммиачных стоков;

- при большом содержании меркаптанов C1-C2 (более 400 ppm) за 1 час при 55-70°C количество их можно снизить только до 150-200 ppm. Дополнительная выдержка в течение 2-5 часов позволяет уменьшить содержание меркаптанов C1-C2 еще на 150-250 ppm, причем это происходит за счет перехода легких меркаптанов в более тяжелые с более высокой молекулярной массой, то есть суммарное количество легких и тяжелых меркаптанов практически не изменяется.

Известен также способ очистки нефти, газоконденсата и их фракций от меркаптанов и сероводорода обработкой исходного сырья метанолэтаноламином, диметанолэтаноламином, метанолдиэтаноламином или их смесью, взятыми в количестве 0,3-2,0 моль на 1 моль меркаптановой и сероводородной серы. Метанолэтаноламин, диметанолэтаноламин или метанолдиэтаноламин используют в виде водного раствора, предварительно полученного взаимодействием моно- или диэтаноламина с водным раствором формальдегида (патент RU 2121492, МПК C10G, заявлен 11.04.1996, опубликован 10.11.1998). Основным недостатком изобретения является низкая степень очистки сырья от меркаптанов на уровне 21,7-71,0%, кроме того необходима реализация стадии регенерации водных растворов метанолэтаноламина, диметанолэтаноламина или метанолдиэтаноламина.

Известен также способ стабилизации газонасыщенной нефти, включающий двухступенчатую сепарацию нефти с выделением газа и последующим его фракционированием (патент RU 2465304, МПК C10G 53/02, заявлен 12.08.2011, опубликован 27.10.2012). Основным недостатком изобретения является низкая четкость отделения газа от нефти и отсутствие их очистки от серосодержащих веществ, так как легкие меркаптаны и сероводород переходят в газ, а тяжелые меркаптаны остаются в стабилизированной нефти.

Известен также наиболее близкий заявляемому изобретению способ стабилизации и очистки сероводород- и меркаптансодержащей нефти, включающий ректификацию сырья в двух последовательно работающих колоннах, снабженных контактными и сливными устройствами, ввод парового орошения в низ и жидкого орошения в верх колонн и вывод стабильных и очищенных остатков с низа колонн с получением товарной нефти путем их смешения (Теляшев Г.Р., Теляшева М.Р., Теляшев Г.Г., Арсланов Ф.А. Нефтегазовое дело, 2010 №1, http://www.ogbus.ru/autors/TelyashevGR/TelyashevGR_2pdf).). Основными недостатками изобретения являются:

- в газах, отводимых после конденсации из сепаратора и называемых концентратом сероводорода и легких меркаптанов, подаваемых далее на очистку, содержится практически только 3% сероводорода и менее 0,5 и 1,0% соответственно метилмеркаптана и этилмеркаптана, что не позволяет получить в данном способе этилмеркаптан как товарный одорант и препятствует его выделению из газового потока иными способами;

- ректификация во второй колонне осуществляется в диапазоне температур 55-85°C, что не позволяет поддерживать в ней рациональный температурный режим до выделения бензиновых фракций, необходимых для реализации различных вторичных процессов, выводится только часть газового бензина-растворителя, не имеющего достаточно широкого применения и закачиваемого обратно в нефть;

- использование для отгонки из нефти фракции бензина буферной емкости-сепаратора за счет снижения в ней давления относительно низа первой ректификационной колонны неэффективно, поскольку разделение продуктов в емкости-сепараторе происходит по принципу однократного испарения, эквивалентного одной теоретической тарелке; это приводит к тому, что так называемый концентрат сероводорода и легких меркаптанов, отводимый из сепаратора на сторону содержит 66,5% масс. углеводородов от пентана и выше;

- смешение двух паровых потоков с верха первой и второй ректификационных колонн в силу различия их составов и температур термодинамически неэффективно;

- подача исходной нефти в качестве жидкого орошения на верх первой ректификационной колонны снижает качество фракционирования в этом аппарате, так как пары, уходящие с верха первой ректификационной колонны, должны быть равновесны с подаваемым орошением и, следовательно, в определенной степени в пары будут переходить не только легкие, но и более тяжелые углеводороды;

- степень очистки исходной нефти от метилмеркаптана и этилмеркаптана не превышает 84,2% масс.;

- существенные затраты тепла на реализацию процесса в первой ректификационной колонне.

Известна установка для переработки нестабильного газового конденсата в смеси с попутной нефтью, включающая блок стабилизации конденсата из колонны-деэтанизатора и колонны-стабилизатора и блок фракционирования конденсата из ректификационной колонны и стрипинг-колонны, печь, холодильники, теплообменники, емкости, насосы и систему трубопроводов, соединяющие аппараты между собой, при этом колонна-деэтанизатор посредством системы трубопроводов соединена с сепаратором, теплообменником и печью, а колонна-стабилизатор посредством системы трубопроводов в верхней части соединена с воздушным холодильником, связанным с рефлюксной емкостью, а в нижней части с печью и воздушным холодильником, причем указанные колонны соединены между собой через теплообменник, указанный блок фракционирования конденсата дополнительно содержит стрипинг-колонну, соединенную с ректификационной колонной, стрипинг-колонна посредством системы трубопроводов соединена с нижней частью ректификационной колонны через теплообменник, воздушный холодильник, емкость и насос, в верхней части ректификационная колонна посредством системы трубопроводов соединена с воздушным холодильником и емкостью (патент RU 2477301, МПК B01D, C10G, заявлен 08.12.2011, опубликован 10.03.2013). Основными недостатками изобретения являются:

- неработоспособность колонны-деэтанизатора, рассматриваемой как ректификационная колонна, но не имеющей ни по схеме, ни по описанию системы создания орошения, без которой неизбежны значительные потери легких углеводородов, выходящих с верха колонны-деэтанизатора и нерационально используемых в качестве топлива;

- отсутствуют выводы продуктов ректификации с низа колонны-деэтанизатора и колонны-стабилизатора;

- продукты, выходящие из колонны-стабилизатора и поступающие далее в печь для нагрева перед ректификационной колонной до 300°C энергетически нерационально охлаждаются по пути в воздушном холодильнике до 40°C;

- ректификационная колонна не имеет отгонной части из-за чего в колонне снижается четкость разделения и низкое качество получаемой керосиновой фракции;

- установка не предусматривает демеркаптанизирования стабилизируемого газового конденсата;

- низкое качество моторного топлива (фракции нк-160°C) из-за недостаточного количества контактных тарелок (20 тарелок) в ректификационной колонне.

Известна также наиболее близкая заявляемому изобретению установка стабилизации и очистки сероводород- и меркаптансодержащей нефти, включающая две ректификационные колонны, снабженные контактными и сливными устройствами, теплообменники, печь, буферную емкость-сепаратор, холодильник, газосепаратор, кипятильник, связанные системой трубопроводов (Теляшев Г.Р., Теляшева М.Р., Теляшев Г.Г., Арсланов Ф.А. Нефтегазовое дело, 2010, №1, http://www.ogbus.ru/autors/TelyashevGR/TelyashevGR_2pdf). Основными недостатками изобретения являются:

- совместное осуществление охлаждения и сепарации дистиллятов обеих ректификационных колонн, имеющих различные составы и температуры усложняет подбор режима работы холодильника;

- подача паров из буферной емкости в газосепаратор эквивалентна просто сбросу паров из нее в газовую сеть минуя газосепаратор, и технологическая схема установки становится неэффективной, поскольку теряется смысл использования второй ректификационной колонны;

- использование в первой ректификационной колонне перегруженной по жидкой фазе и недогруженной по паровой фазе контактных тарелок с минимальными размерами просечных элементов (например, мелкожалюзийного типа) со сливными устройствами удвоенной глубины нерационально, так как контактные системы со сливными устройствами удвоенной глубины эквивалентны контактным системам со сливными устройствами единичной глубины, но с удвоением поперечного сечения колонны по паровой фазе, что в условиях и так низкой паровой нагрузки снижает массообменную эффективность контактных устройств;

- объединение потоков стабильной нефти после первой ректификационной колонны и части бензина-растворителя после второй ректификационной колонны (ранее уже извлеченного из нефти).

Задачей заявляемого изобретения является разработка способа выветривания и стабилизации нестабильного газоконденсата в смеси с нефтью с абсорбционным извлечением меркаптанов, в ходе которой наряду с получением стабильной смеси нефти и газоконденсата происходит очистка его от метилмеркаптана и выработка необходимого ассортимента углеводородных фракций, необходимых для последующего извлечения одорантов - этилмеркаптана, изомерного и нормального пропилмеркаптанов и изомерного и нормального бутилмеркаптанов или смеси соответствующих меркаптанов, а также разработка установки стабилизации нестабильного газоконденсата в смеси с нефтью с абсорбционным извлечением меркаптанов, обеспечивающей реализацию этого способа.

Для решения поставленной задачи предлагается способ выветривания и стабилизации нестабильного газоконденсата в смеси с нефтью с абсорбционным извлечением меркаптанов, включающий разделение сырья в двух последовательно работающих колоннах, снабженных контактными и сливными устройствами, ввод парового орошения в низ и жидкого орошения в верх колонн и вывод стабильных и очищенных остатков с низа колонн, исходную смесь нестабильного газоконденсата и нефти подвергают выветриванию и подают в первую ректификационную колонну-стабилизатор, стабильную смесь газоконденсата с нефтью с низа первой ректификационной колонны-стабилизатора подают во вторую ректификационную колонну, с верха которой отводятся углеводородные фракции, содержащие извлекаемые в дальнейшем в качестве одорантов этилмеркаптан, изомерный и нормальный пропилмеркаптаны и изомерные и нормальный бутилмеркаптаны или смеси соответствующих меркаптанов, а с низа второй ректификационной колонны отводят тяжелый остаток, часть которого подают на верх третьей абсорбционной колонны в качестве абсорбента для поглощения остаточных тяжелых меркаптанов из газов выветривания, отводимых с верха сепараторов, и газ стабилизации, отводимый с верха первой стабилизационной колонны, подаваемые объединенным или раздельным потоками в третью абсорбционную колонну, с низа которой насыщенный тяжелыми меркаптанами абсорбент подают в качестве рециркулята в среднюю часть первой стабилизационной колонны.

Выветривание исходной смеси нестабильного газоконденсата и нефти за счет снижения давления позволит практически без существенных энергозатрат выполнить первичную грубую стабилизацию сырья в процессе однократного испарения, соответствующего одной теоретической тарелке, переводя в газовую фазу основную часть сероводорода, метана, метилмеркаптана и незначительную часть более тяжелых меркаптанов и углеводородов.

После этого первая стабилизационная колонна решает задачу четкого фракционирования при стабилизации сырья с одновременным удалением из него метилмеркаптана, не используемого в качестве одоранта, а вторая ректификационная колонна служит для выделения углеводородных фракций, содержащих конкретные необходимые при последующем выделении виды меркаптанов, используемых в качестве одорантов. Меркаптаны с температурой кипения 35,0°С (этилмеркаптан), 52,5°C (изопропилмеркаптан), 67,6°C (нормальный пропилмеркаптан), 64,2-119°C (изомерные и нормальный бутилмеркаптаны) могут быть извлечены с учетом потенциальной четкости фракционирования из углеводородных фракций соответственно нк-75°C, 65-75°C, 75-130°C (Обзорная информация. Газовая промышленность. Серия «Подготовка и переработка газов и газового конденсата. Выпуск 8. Извлечение низкокипящих меркаптанов из продукции газоперерабатывающих заводов и пути их использования. Москва. 1986, с.13), а смеси соответствующих меркаптанов могут быть извлечены из углеводородных фракций соответственно нк-65°C, нк-75°C, нк-130°C.

В связи с этим, целесообразно при подготовке сырья для извлечения этилмеркаптана с верха второй ректификационной колонны выделять углеводородную фракцию нк-65°C, при подготовке сырья для извлечения смеси этилмеркаптана, изомерного и нормального пропилмеркаптанов с верха второй колонны ректификационной выделять углеводородную фракцию нк-75°C, при подготовке сырья для извлечения совместно этилмеркаптана, изомерного и нормального пропилмеркаптанов, изомерных и нормального бутилмеркаптанов с верха второй ректификационной колонны выделять углеводородную фракцию нк-130°C.

Третья абсорбционная колонна позволяет дополнительно выделить этилмеркаптан и более тяжелые меркаптаны из газов выветривания и газа стабилизации, используя в качестве абсорбента тяжелые остатки второй ректификационной колонны. Оптимальный расход абсорбента можно рассчитать по минимальной величине параметра, равного отношению прироста расхода абсорбента к приросту поглощаемого этилмеркаптана, что соответствует максимальной эффективности использования абсорбента в третьей абсорбционной колонне.

Целесообразно также выветривание исходной смеси нестабильного газоконденсата и нефти выполнять в несколько стадий с последовательным понижением давления и рекуперативным подогревом выветриваемого сырья, что позволит снизить энергетические затраты в первой стабилизационной колонне за счет уменьшения производительности колонны по выделяемому газу стабилизации.

Экономически целесообразно при подогреве сырьевых потоков первой стабилизационной колонны и второй ректификационной колонны использовать рекуперативный теплообмен со стабильными и очищенными остатками с низа этих колонн, что позволяет оптимизировать энергозатраты на реализацию заявляемого способа в целом.

В связи с тем, что газы выветривания, отводимые с верха сепараторов, и газ стабилизации, отводимый с верха первой стабилизационной колонны будут иметь различный состав, причем газы выветривания более облегчены по сравнению с газом стабилизации, то подавать их в третью абсорбционную колонну целесообразно раздельно на такие контактные устройства, на которых составы газовых фаз наиболее близки составам газов выветривания и газа стабилизации.

Для решения поставленной задачи предлагается также установка стабилизации нестабильного газоконденсата в смеси с нефтью с абсорбционным извлечением меркаптанов, включающая две колонны, снабженные контактными и сливными устройствами, теплообменники, печи, холодильники, газосепаратор, связанные системой трубопроводов, которая дополнительно содержит систему выветривания и третью абсорбционную колонну, первая стабилизационная колонна связана со второй ректификационной колонной линией подачи стабильного остатка, вторая ректификационная колонна связана с третьей абсорбционной колонной линией подачи тяжелого остатка, вторая ректификационная колонна имеет систему создания парового орошения в виде циркуляционного контура, связывающего низ колонны, насос для перекачки остатка и печь для создания горячей струи, циркуляционный контур низа второй ректификационной колонны после насоса соединен трубопроводом с рекуперативным теплообменником нагрева сырья этой колонны.

Целесообразно продукт, отводимый с низа сепараторов, смешивать с насыщенным абсорбентом и подавать в первую стабилизационную колонну независимо друг от друга.

Целесообразно также, чтобы третья абсорбционная колонна была дооборудована в нижней части, по крайней мере, одним штуцером для ввода газов выветривания и газа стабилизации или несколькими штуцерами, расположенными на разной высоте колонны, для раздельной подачи газов выветривания и газа стабилизации.

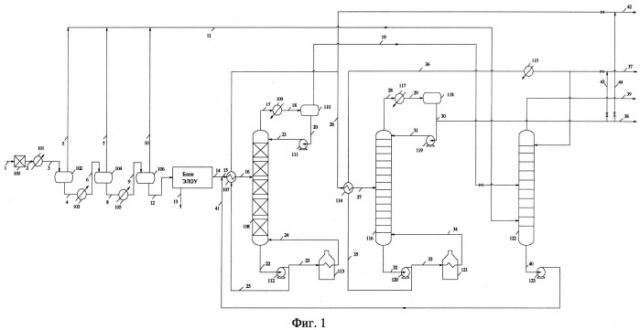

Заявляемое изобретение иллюстрируется чертежом, где на фигуре 1 изображена схема предлагаемой установки для стабилизации нестабильного газоконденсата в смеси с нефтью с абсорбционным извлечением меркаптанов по предложенному способу стабилизации нестабильного газоконденсата в смеси с нефтью с абсорбционным извлечением меркаптанов.

Схема установки для стабилизации нестабильного газоконденсата в смеси с нефтью с абсорбционным извлечением меркаптанов содержит следующие позиции:

100 - фильтр,

102, 104, 106 - сепаратор,

101, 103, 105, 107 - рекуперативный теплообменник,

108 - первая стабилизационная колонна,

109, 115, 117 - холодильник,

110 - газосепаратор,

111, 112, 119, 120, 123 - насос,

113, 121 - печь,

116 - вторая ректификационная колонна,

118 - емкость орошения,

122 - третья абсорбционная колонна,

1-44 - трубопроводы.

Заявляемый способ стабилизации нестабильного газоконденсата в смеси с нефтью с абсорбционным извлечением меркаптанов осуществляется следующим образом. Нестабильный газоконденсат в смеси с нефтью с давлением 17-22 кгс/см2 предварительно очищается в фильтрах, далее подогревается в теплообменнике и поступает в систему дегазации, которая производится в трехфазных сепараторах в три ступени за счет снижения давления до 15-16 кгс/см2 на первой ступени, 13-14 кгс/см2 - на второй, с дополнительным подогревом до 95°C и до 12 кгс/см2 на третьей с подогревом до 110°C. Образовавшиеся газы выветривания объединяются и направляются на абсорбцию, а углеводородный конденсат отправляется на обезвоживание и обессоливание (блок ЭЛОУ) в две ступени. Далее обезвоженный и обессоленный нестабильный газоконденсат в смеси с нефтью подогревается в рекуперативном теплообменнике 107 до температуры не более 175°C и поступает на стабилизацию в первую стабилизационную колонну 108 на 20 теоретическую тарелку. В данной колонне предусмотрено 30 теоретических тарелок. Тепло в первую стабилизационную колонну 108 подводится за счет кубового продукта, циркулирующего с помощью насоса 112 через змеевик печи 113. Стабильный конденсат из первой стабилизационной колонны с температурой не выше 224°C направляется в теплообменник 107, далее разделяется на два потока, один из которого отводится с установки, а оставшаяся часть стабильного конденсата нагревается в теплообменнике 114 и поступает во вторую ректификационную колонну 116. Парогазовая смесь из первой стабилизационной колонны 108 с температурой не более 70°C охлаждается в холодильнике 117 и поступает в газосепаратор 110, откуда жидкие углеводороды насосом 111 подаются на орошение в колонну 108, а газ стабилизации отправляется на абсорбцию в третью абсорбционную колонну 122.

Стабильный конденсат после теплообменника 116 поступает на 13-ю тарелку второй ректификационной колонны, с верха которой паровая фаза охлаждается в холодильнике 117, далее в емкость орошения 118, откуда часть фракции нк-65°C, нк-75°C или нк-130°C возвращается в колонну в качестве орошения, а оставшаяся часть отводится с установки. Кубовый остаток с низа второй ректификационной колонны 116 поступает на прием насоса 120, после которого часть его через змеевик печи 121 возвращается во вторую ректификационную колонну 116, а оставшаяся часть охлаждается в теплообменнике 114, 115 до температуры 40°C, далее кубовый остаток второй ректификационной колонны 116 разделяется на две части, одна часть отводится с установки, а другая часть направляется в третью абсорбционную колонну 122 в качестве абсорбента.

Газы выветривания и газ стабилизации поступают либо на различные теоретические тарелки, либо на одну общую теоретическую тарелку в третью абсорбционную колонну 122, в которой осуществляется абсорбирование легких углеводородов C5 и выше, а также этил- и пропилмеркаптанов. С верха колонны 122 отводится углеводородный газ, в котором отсутствуют меркаптаны С2 и выше, а с низа насыщенный абсорбент поступает на прием насоса 123, после которого смешивается с нестабильным газоконденсатом, выходящим из блока ЭЛОУ, и направляется на стабилизацию.

Установка стабилизации нестабильного газоконденсата в смеси с нефтью с абсорбционным извлечением меркаптанов реализуется по предлагаемому изобретению следующим образом.

Сырье по трубопроводу 1 поступает в фильтр 100, после которого по трубопроводу 2 в рекуперативный теплообменник 101, далее очищенное и нагретое сырье по трубопроводу 3 направляется на первую ступень в сепаратор 102, откуда с верха по трубопроводу 5 отводятся газы выветривания, а с низу - по трубопроводу 4 поток поступает в теплообменник 103, после которого проводится вторая ступень дегазации в сепараторе 104, с верха которого по трубопроводу 7 отводятся газы выветривания, а снизу поток нестабильного газоконденсата в смеси с нефтью 8 нагревается в рекуперативном теплообменнике 105 и поступают на третью ступень дегазации в сепаратор 106, с верха которого по трубопроводу 10 отводят газы выветривания, а снизу по трубопроводу 12 нестабильный газоконденсат в смеси с нефтью направляются на электрообезвоживание и электрообессоливание в блок ЭЛОУ, откуда по трубопроводу 13 отводится вода, а по трубопроводу 14 обезвоженное и обессоленное сырье. Насыщенный абсорбент из третьей абсорбционной колонны 122 по трубопроводу 41 объединяется с потоком обезвоженного и обессоленного конденсата и по трубопроводу 15 поступают в рекуперативный теплообменник 107, где нагревается за счет тепла кубового остатка первой стабилизационной колонны 108, далее по трубопроводу 16 подогретое сырье стабилизации подается в первую стабилизационную колонну 108. Кроме того, насыщенный абсорбент может подаваться напрямую в первую стабилизационную колонну 108 (на фиг.1 не показано), с верха которой пары по трубопроводу 17 поступают в холодильник 109, далее по трубопроводу 18 в газосепаратор 110, из которого по трубопроводу 19 отводится газ стабилизации, а сконденсированный углеводородный конденсат по трубопроводу 20 поступает на прием насоса 111, после которого по трубопроводу 21 возвращается в первую стабилизационную колонну 108 в качестве орошения. Также схемой предусмотрено вывод с установки сконденсированного углеводородного конденсата (на фиг.1 не показано). Тепло в низ первой стабилизационной колонны 108 подается за счет циркуляции горячей струи через печь 113. Это достигается тем, что стабильный конденсат выводится с низа первой ректификационной колонны 108 по трубопроводу 22, далее поступает на прием насоса 112, далее часть стабильного конденсата поступает в печь 113 и подается в нижнюю часть первой стабилизационной колонны 108. Оставшаяся часть стабильного конденсата, отводимого по трубопроводу 25 с низа первой стабилизационной колонны 108 в качестве кубового продукта, охлаждается в рекуперативном теплообменнике 107, далее разделяется на два потока, один из которых по трубопроводу 26 подается на нагрев в рекуперативный теплообменник 114 и поступает по трубопроводу 27 во вторую ректификационную колонну 116 на разделение с получением фракции нк-65°C, нк-75°C, нк-130°C, а второй поток кубового остатка второй ректификационной колонны 116 отводится с установки по трубопроводу 42. С верха второй ректификационной колонны 116 пары углеводородов отводят по трубопроводу 28 на охлаждение в холодильник 117, после которого поток по трубопроводу поступает в емкость орошения 118, откуда фракция по трубопроводу 30, далее часть ее отводится по трубопроводу 38 с установки, а другая часть поступает на прием насоса 119, после которого по трубопроводу 31 возвращается в качестве орошения. Тепло в низ второй ректификационной колонны 116 подается за счет циркуляции горячей струи через печь 121. Это достигается тем, что кубовый остаток выводится с низа второй ректификационной колонны 116 по трубопроводу 32, далее поступает на прием насоса 120, далее часть его по трубопроводу 33 поступает в печь 121 и по трубопроводу 34 подается в нижнюю часть второй ректификационной колонны 116. Оставшаяся часть кубового остатка, отводимого по трубопроводу 35 с низа второй ректификационной колонны 116 в качестве кубового продукта, охлаждается в рекуперативном теплообменнике 114 и далее по трубопроводу 36 дополнительно охлаждается в холодильнике 115 и по трубопроводу 37 отводится с установки. Фракция нк-75°C (либо фракции нк-65°C или нк-130°C), отводимая с верха второй ректификационной колонны 116, по трубопроводу 44 и 43 вовлекается к кубовому остатку первой стабилизационной колонны 108 и второй ректификационной колонны 116 соответственно.

Газы выветривания после сепараторов 102, 104 и 106 объединяются и по трубопроводу 11 направляются на абсорбцию в третью абсорбционную колонну 122. Газ стабилизации по трубопроводу 19 также подается на абсорбцию в третью абсорбционную колонну 122. Ввод газов в третью абсорбционную колонну 122 производится на различные тарелки, также возможна подача на одну общую тарелку (на фиг.1 не показано). С верха третьей абсорбционной колонны 122 отводится углеводородный газ по трубопроводу 39, в котором отсутствуют меркаптаны C2 и выше, а с низа насыщенный абсорбент выводится по трубопроводу 40 и поступает на прием насоса 123, после которого смешивается с нестабильным газоконденсатом, выходящем из блока ЭЛОУ и направляется на стабилизацию.

Пример 1. Выполнено математическое моделирование установки У-730 Оренбургского ГПЗ мощностью до 4,16 млн. т/год по сырью, предназначенной для стабилизации нестабильного газоконденсата в смеси с нефтью, которая дооборудована заявляемым способом абсорбционного извлечения меркаптанов. Данная установка дополнительно включает третью абсорбционную колонну, содержащую 10 теоретических тарелок. Расход абсорбента (75°C-кк) составляет 25 т/ч, газов стабилизации и выветривания соответственно 26 и 29 т/ч. В таблице 1 представлены результаты расчета при различном вводе сырья в третью абсорбционную колонну. Согласно приведенным данным, ввод газа стабилизации и газа выветривания на разные тарелки (газ стабилизации на шестую тарелку снизу, газы выветривания на первую тарелку снизу) выгоднее, чем общий ввод сырья, это подтверждается снижением концентрации метилмеркаптана в насыщенном абсорбенте: при общем вводе сырья в третью абсорбционную колонну содержание метилмеркаптана в насыщенном абсорбенте в 2 раза больше (50 кг/ч против 25 кг/ч), нежели чем при раздельной подаче газов стабилизации и выветривания. Раздельный ввод газов на 6 теоретическую тарелку снизу позволяет подавать в третью абсорбционную колонну газы выветривания в зону, в которой концентрация извлекаемых этилмеркаптана меньше по сравнению с газом стабилизации, что способствует извлечению целевого продукта этилмеркаптана абсорбентом.

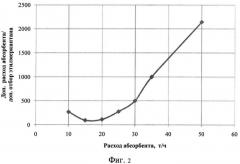

Пример 2. Выполнено математическое моделирование этой же установки с определением оптимального расхода абсорбента. Параметры работы третьей абсорбционной колонны прежние и в таблице 2 приведены результаты расчета при раздельном вводе газа стабилизации и выветривания при различном расходе абсорбента в диапазоне 10-50 т/ч. Из данных таблицы 2 следует, что увеличение расхода абсорбента вызывает увеличение отбора этилмеркаптана, однако эффективность процесса поглощения этилмеркаптана снижается при больших расходах абсорбента. На фигуре 2 представлена дифференциальная зависимость дополнительного расхода абсорбента к дополнительному отбору этилмеркаптана от расхода абсорбента; наиболее оптимальный расход абсорбента, подаваемого в третью абсорбционную колонну, составляет 15-20 т/ч.

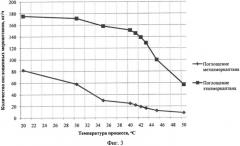

Пример 3. Выполнено математическое моделирование этой же установки с подбором оптимальной температуры процесса абсорбции. Параметры работы третьей абсорбционной колонны прежние. На фигуре 3 представлен график влияния температуры процесса абсорбции на количество поглощенных меркаптанов, а именно метилмеркаптана и этилмеркаптана. Наиболее рациональный диапазон температур процесса абсорбции составляет от 35 до 40°C.

Пример 4. Выполнено математическое моделирование этой же установки в зависимости от состава абсорбента. Рассмотрено использование в качестве абсорбентов кубовые остатки второй ректификационной колонны после выделения фракций нк-65°C или нк-130°C. Параметры работы третьей абсорбционной колонны прежние. В таблице 3 приведены данные при извлечении меркаптанов в третьей абсорбционной ректификационной колонне при раздельном вводе сырья по высоте колонны. При использовании в качестве абсорбента фракций 65°C-кк, 130°C-кк, а также 75°C-кк (таблица 2) поглощение этилмеркаптана составляет соответственно 152, 145 и 151 кг/ч, что позволяет считать наиболее приемлемым использовать в качестве абсорбента облегченные кубовые остатки. Однако утяжеленный кубовый остаток после отбора фракции нк-130°C также приемлем для извлечения этилмеркапт