Невращающееся механическое соединение для шланговой соединительной муфты

Иллюстрации

Показать всеГруппа изобретений относится к шланговой соединительной муфте и способу ее изготовления. Шланговая соединительная муфта содержит стержень с направленной радиально внутрь проточкой первой ширины, содержащей нижнюю поверхность, от которой радиально наружу отходят первая и вторая наклонные поверхности в сторону к внешней поверхности стержня. Муфта, прикрепленная к стержню, включает в себя направленный радиально внутрь входящий в зацепление клин второй ширины перед обжиманием на стержне, причем вторая ширина больше первой ширины. Изобретение повышает надежность соединения и предотвращает вращение муфты относительно стержня. 2 н. и 11 з.п. ф-лы, 6 ил.

Реферат

Область техники

В целом, настоящее изобретение относится к гидравлическим шланговым муфтам, говоря точнее, к гидравлическим шланговым муфтам с невращающимися элементами.

Уровень техники

Гидравлический шланг является незаменимым изделием во многих областях промышленности. Например, на многих машинах для землеройных работ гидравлические шланги служат для передачи гидравлической жидкости под давлением от насоса или насосов к одному или нескольким гидроцилиндрам, предусмотренным на данной установке для того, чтобы она могла выполнять свою полезную работу. В случае погрузчика гидравлические цилиндры могут быть установлены таким образом, чтобы поднимать и опускать одну или несколько подъемных рычагов, а другие гидроцилиндры могут использоваться для наклона или какого-либо другого перемещения ковша или другого инструмента, закрепленного на концах подъемных рычагов.

Для того чтобы функционировать эффективно, такие шланги должны обеспечивать передачу гидравлической жидкости под очень высоким давлением и при экстремальных температурных и рабочих условиях. Кроме того, они должны иметь высокие сроки службы, обеспечивающие повторное использование в таких условиях в течение продолжительного периода времени. Сам шланг, как правило, производится с внутренней облицовкой, изготовляемой из эластомерного материала, обеспечивающего герметичную передачу гидрожидкости при одновременной возможности изгибания, скручивания и поворота шланга, как это требуется для работы транспортного средства. Однако поскольку гидрожидкость находится под таким высоким давлением, эластомерный вкладыш затем окружают усиливающим слоем, как правило, изготовляемым из металлических нитей, намотанных вокруг данного вкладыша. И наконец, для защиты внутреннего слоя и усиливающего слоя от воздействия окружающей среды, температуры и вероятного повторяющегося абразивного воздействия, усиливающий слой затем обычно закрывают эластомерным покрытием.

Для подсоединения такого шланга к вышеупомянутым цилиндрам и насосам были изобретены различные типа соединений. Как правило, такие соединения требуют снятия внешнего слоя эластомерного материала до металлического усиливающего слоя на конце шланга. И только после снятия верхнего слоя соединение может быть установлено непосредственно на лежащем под ним металлическом слое. Поскольку соединения такого типа по необходимости являются трудоемкими и обеспечиваемое ими качество соединения и герметичность зависят от умения работника, появились соединения без снятия верхнего слоя, которые являлись широко применяемыми вплоть до настоящего времени. В соединении без снятия верхнего слоя шланг не подвергается абсолютно никаким изменениям; вместо этого соединения выполнено таким образом, что оно проникает в верхний слой и сцепляется с расположенным ниже металлом, обеспечивая уплотнение.

Такие соединения без снятия верхнего слоя обычно прикрепляются к концу шланга посредством обжатия, опрессовки или любыми другими формами механического воздействия. Говоря более конкретно, соединение надевается на конец шланга сравнительно свободным образом, а затем к нему прикладывается направленное радиально внутрь обжимающее усилие. Для облегчения данного процесса соединение без снятия верхнего слоя включает в себя внутренний стержень, который вставляется в шланг, и внешнюю гильзу или муфту, выступающую за стержень и охватывающую внешнее покрытие шланга. Гильза находится на некотором расстоянии от стержня, таким образом, чтобы обеспечить кольцевое пространство для того, чтобы вставить в него шланг. На поверхности гильзы и/или стержня выполнены выделяющиеся зубцы или другие поверхностные элементы, чтобы они могли проникать в шланг при обжатии с целью создания герметичного соединения.

Будучи эффективным, соединение муфты со стержнем, тем не менее, оказалось и продолжает оставаться проблематичным. В настоящее время муфту и стержень изготавливают по отдельности, а затем механически соединяют методом холодной штамповки. В методе холодной штамповки, известном также под названием растягивания, муфту помещают вокруг стержня, а затем формующий пуансон механически сжимает муфту, смещая ее внутрь по направлению к стержню. Иногда получающаяся посадка с натягом является достаточной, но часто после неоднократного использования данная посадка с натягом ослабевает и втулка начинает вращаться относительно стержня. Это является проблематичным по целому ряду причин. Одна из них заключается в том, что такие гидравлические шланги служат для передачи гидравлической жидкости под давлением и должны обеспечивать герметичное соединение с гидроцилиндрами. Любое вращение муфты относительно стержня снижает эффективность такого герметичного уплотнения. Во-вторых, такое соединение, как правило, необходимо соединять с цилиндром, насосом или аналогичным устройством, с обеспечением возможности поворота. Если вращательное положение муфты относительно стержня изменится или соединение будет неправильно ориентировано по вращению, соединение будет трудно осуществимым или иногда неосуществимым.

Раскрытие изобретения

В соответствии с одним из аспектов открытия раскрывается шланговая соединительная муфта, которая может включать в себя стержень и муфту. Стержень может иметь направленную радиально внутрь проточку первой ширины. Муфта крепится к стержню и может включать в себя направленный радиально внутрь входящий в зацепление клин второй ширины перед обжиманием на стержне, причем вторая ширина больше первой ширины.

В соответствии с другим аспектом изобретения, который может быть скомбинирован с любым из других его аспектов, клин может приобретать третью ширину после обжатия муфты на стержне, причем третья ширина больше второй ширины.

В соответствии с еще одним аспектом изобретения, который может быть использован с любым из других его аспектов, муфта также содержит направленную радиально внутрь, отделенную от входящего в зацепление клина направленным радиально наружу пазом.

В соответствии с еще одним аспектом изобретения, который может быть использован с любым из других его аспектов, данный паз может включать в себя внутреннюю поверхность, параллельную внешней поверхности стержня до обжимания и расположенную под углом к проточке стержня после обжимания.

В соответствии с еще одним аспектом изобретения, который может быть использован с любым из других его аспектов, муфта также содержит переднюю канавку, входящую в зацепление с внешней поверхностью стержня после обжимания.

В соответствии с еще одним аспектом изобретения, который может быть использован с любым из других его аспектов, муфта и стержень входят в зацепление, как минимум, по шести отдельным поверхностям.

В соответствии с еще одним аспектом изобретения, который может быть использован с любым из других его аспектов, проточка стержня может включать в себя нижнюю поверхность, от которой радиально наружу в сторону внешней поверхности стержня отходят первая и вторая наклонные поверхности.

В соответствии с еще одним аспектом изобретения, который может быть использован с любым из других его аспектов, клин муфты содержит внутреннюю поверхность, от которой радиально наружу отходят первая и вторая наклонные поверхности.

В соответствии с еще одним аспектом изобретения, который может быть использован в сочетании с любым из других его аспектов, первая и вторая наклонная поверхности проточки стержня не параллельны первой и второй наклонным поверхностям клина.

В соответствии с еще одним аспектом изобретения, который может быть использован в сочетании с любым из других его аспектов, угол направления первой и второй наклонных поверхностей проточки стержня отличается от угла направления первой и второй наклонных поверхностей клина муфты не более чем на пять градусов.

В соответствии с еще одним аспектом изобретения раскрывается способ изготовления шлангового соединения, который может заключаться в обеспечении стержня с направленной радиально внутрь проточкой первой ширины, установке вокруг стержня гильзы, содержащей направленный радиально внутрь клин второй ширины до обжатия на стержне, причем вторая ширина больше первой ширины, и в обжатии гильзы вокруг стержня, в результате чего клин полностью входит в проточку.

В соответствии с еще одним аспектом изобретения, который может быть использован с любым из других его аспектов, проточка стержня может включать в себя нижнюю поверхность, от которой радиально наружу в сторону внешней поверхности стержня отходят первая и вторая наклонные поверхности.

В соответствии с еще одним аспектом изобретения, который может быть использован с любым из других его аспектов, клин муфты может содержать внутреннюю поверхность, от которой радиально наружу отходят первая и вторая наклонные поверхности.

В соответствии с еще одним аспектом изобретения, который может быть использован в сочетании с любым из других его аспектов, первая и вторая наклонная поверхности проточки стержня и первая и вторая наклонные поверхности клина расположены под углом одна к другой, чтобы быть не параллельными.

В соответствии с еще одним аспектом изобретения, который может быть использован в сочетании с любым из других его аспектов, первая и вторая наклонная поверхности проточки стержня и первая и вторая наклонные поверхности клина расположены под углами друг к другу не более чем пять градусов.

В соответствии с еще одним аспектом изобретения, который может быть использован с любым из других его аспектов, гильза также содержит контактную поверхность, отделенную от клина направленным радиально наружу пазом; при этом, во время обжимания, данная контактная поверхность первой входит в контакт с гильзой.

В соответствии с еще одним аспектом изобретения, который может быть использован с любым из других его аспектов, направленный радиально наружу паз образует точку вращения, таким образом, что клин поворачивается и входит в проточку и усиливает сцепление материала с проточкой при обжатии.

В соответствии с еще одним аспектом изобретения, который может быть использован с любым из других его аспектов, данный направленный радиально наружу паз включает в себя внутреннюю поверхность, практически параллельную внешней поверхности стержня до обжатия и расположенную под углом к проточке стержня после обжатия.

В соответствии с еще одним аспектом изобретения раскрывается шланговая соединительная муфта, которая может включать в себя стержень, муфту, входящий в зацепление клин и контактную поверхность. Стержень может иметь направленную радиально внутрь проточку с плоской нижней поверхностью и первой и второй наклонными поверхностями, расположенными под первым углом относительно нижней поверхности. Проточка может иметь первую ширину. Муфта может иметь крепежное кольцо, от которого наружу отходит периферическая гильза. Муфта может запрессовываться на стержне крепежным кольцом. Входящий в зацепление клин отходит радиально внутрь от крепежного кольца и вставляется в проточку стержня. Входящий в зацепление клин имеет вторую ширину, причем вторая ширина больше первой ширины. Входящий в зацепление клин содержит внутреннюю поверхность, от которой радиально наружу под вторым углом отходят первая и вторая наклонные поверхности, причем первый угол отличается от второго угла. Данная контактная поверхность отходит радиально внутрь от крепежного кольца и запрессовывается в стержень. Данная контактная поверхность отделена от входящего в зацепление клина направленным радиально наружу пазом в крепежном кольце, причем данный направленный радиально наружу паз служит в качестве точки поворота, вокруг которой поворачивается клин относительно контактной поверхности при обжатии муфты на стержне.

В соответствии с еще одним аспектом изобретения, который может быть использован с любым из других его аспектов, первый и второй угол отличаются друг от друга не более чем на пять градусов.

Указанные и другие аспекты и отличительные признаки настоящего изобретения станут более понятными после ознакомления с приведенным ниже описанием со ссылками на прилагаемые чертежи.

Краткое описание чертежей

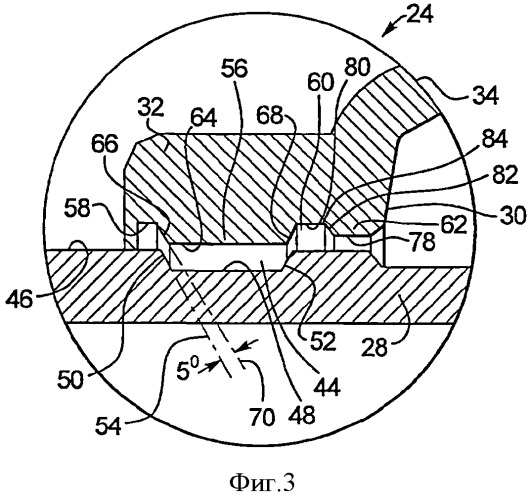

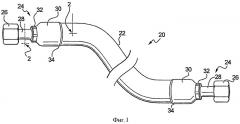

Фиг.1 - перспективное изображение гидравлического шланга и шланговой соединительной муфты, выполненной в соответствии с настоящим изобретением;

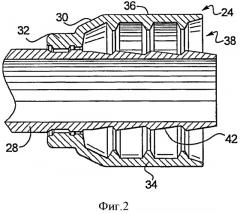

фиг.2 - вид шланговой соединительной муфты в сечении по линии 2-2 на фиг.1;

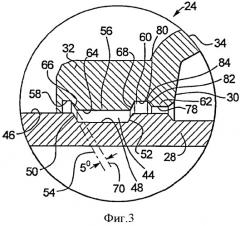

фиг.3 - увеличенное изображение поверхности раздела муфты и стержня в сечении на фиг.2;

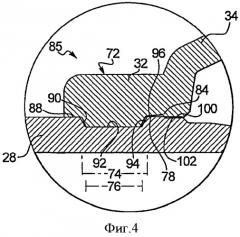

фиг.4 - увеличенный вид в сечении, аналогичный представленному на фиг.3, но показывающий крепление муфты к стержню после обжимания;

фиг.5 - вид в разрезе самой муфты;

фиг.6 - вид в разрезе самого стержня.

Осуществление изобретения

На чертежах, в частности на фиг.1, показаны гидравлический шланг и соединение в сборке, обозначенные позицией 20. Узел 20 включает в себя гидравлический шланг 22 с соединениями 24 на обоих концах. Несмотря на то, что и не связаны со спецификой до раскрытия, соединения 24 показаны конструкции без снятия верхнего слоя, что означает, что они присоединяются посредством обжатия на гидравлическом шланге 22 без снятия или удаления каких-либо внешних слоев шланга 22. В целях полноты следует отметить, что гидравлический шланг 22 обычно содержит внутренний слой из эластомерного материала, окруженный металлическим усиливающим слоем, который в свою очередь покрыт внешним эластомерным покрытием. Эластомерные материалы обеспечивают герметичную передачу гидравлической жидкости, обеспечивая при этом возможность передвижения, изгиба и скручивания шланга, как это необходимо во многих областях промышленности, в то время как армирующий провод дает возможность внутреннему слою выдерживать значительные давления, при которых происходит передача гидравлической жидкости. И наконец, несмотря на то, что, как показано, соединения 24 имеют резьбовые гайки, следует иметь в виду, что принципы настоящего изобретения могут быть использованы с соединениями, имеющими и другие фитинговые устройства.

На фиг.2 более подробно показано соединение 24 в сечении по линии 2-2 на фиг.1. Соединение 24 содержит внутренний стержень 28, к которому крепится внешняя муфта. Говоря более конкретно, муфта 30 включает в себя крепежное кольцо 32, от которого наружу радиально отходит периферическая гильза 34. Крепежное кольцо 32 имеет внешнюю поверхность 36, которая может служить в качестве поверхности для заворачивания гаечным ключом при присоединении соединения 24 к цилиндру насоса или аналогичному устройству и в качестве поверхности, к которой прикладывается сила холодной штамповки при опрессовке муфты 30 на стержне 28, как будет более подробно показано ниже.

Как будет отмечено, внешняя оболочка 34 практически концентрична внутреннему стержню 28 и между ними имеет место кольцевое пространство 38, в которое вставляют шланг 22 (на фиг.2 не показан). Поскольку соединение 24 представляет собой соединение без снятия верхнего слоя шланга, на гильзе 34 выполнено определенное количество направленных радиально внутрь ребер 40, которые проникают во внешний и усиливающий слои соединения 24, таким образом обеспечивая надежное крепление соединения 24 со шлангом 22. Кроме того, на внутреннем стержне 28 выполнено несколько поверхностных элементов 42, служащих для обеспечения крепления соединения 24 к шлангу 22.

Что касается конкретно изобретательского вклада настоящего изобретения, обратимся к фиг.3 и 4 и рассмотрим взаимно блокирующий характер соединения стержня 28 с муфтой 30, служащий для обеспечения механического соединения с повышенной сопротивляемостью к вращению муфты 30 относительно стержня 28. На фиг.3 показана муфта 30, находящаяся на расстоянии от внутреннего стержня 28 непосредственно перед присоединением, а на фиг.4 показана муфта 30, уже прикрепленная к стержню 28 методом холодной штамповки. Начиная с фиг.3, следует отметить, что на внутреннем стержне 28 предусмотрена направленная радиально внутрь проточка 44, углубленная внутрь относительно внешней поверхности 46 стержня 28. Проточка 44 может включать в себя практически плоскую и периферическую поверхность 48, от которой радиально наружу под углом 54 отходят первая и вторая наклонные поверхности 50 и 52.

На крепежном кольце 32 имеются направленный радиально внутрь клин 56, канавка 58, прорезь 60 и контактная поверхность 62. Клин 56 содержит практически плоскую и периферическую поверхность 64, от которой радиально наружу под углом 70 отходят наклонные поверхности 66 и 68. Как будет более подробно описано ниже, первый угол 54 и второй угол 70 не равны друг другу, т.е. соответствующие поверхности являются непараллельными.

Как показано на фиг.3 в исходном положении и на фиг.4 в собранном положении, муфта 30 крепится к стержню 28 за счет вдавливания клина 56 в проточку 44. Данная операция может быть осуществлена методом холодной штамповки, например обжиманием, хорошо известным по предыдущему уровню техники. При таком способе обжимной пуансон (не показан) прикладывает значительное направленное радиально внутрь усилие к внешней поверхности 36 крепежного кольца 32 в направлении, показанном стрелкой 72. Обжимной пуансон прикладывает давление, достаточное для преодоления структурной целостности участвующих в процессе компонентов, и в значительной степени нагревает, сжимает и деформирует материалы механического соединения. Несмотря на то что процесс обжимания муфты на стержне, безусловно, хорошо известен, отдельные его характерные особенности и используемая при этом конструкция ранее известны не были, и в результате рассматриваемое изобретение предлагает намного более надежное соединение с намного более повышенной сопротивляемостью относительному вращению компонентов.

Одной из характерных особенностей, обеспечивающих возможность реализации вышеупомянутых отличительных признаков, является наличие в конструкции соединения клина 56, ширина 74 которого больше ширины 76 проточки 44, в которую он запрессовывается. В связи с этим, рассмотрим подробнее фиг.5 и 6. Показанный на (фиг.5) клин 56 в одном из примеров осуществления может иметь ширину 24 мм, в то время как представленная на фиг.6 проточка 44 может иметь ширину 19,4 мм. Следует отметить, что указанные выше размеры приведены лишь в целях иллюстрации, чтобы подчеркнуть тот факт, что ширина клина больше ширины проточки, а компоненты согласно настоящему изобретению могут иметь размеры как больше, так и меньше вышеуказанных. Однако в любом варианте осуществления ширина клина 56 должна быть больше ширины проточки 44. Этим достигается то, что при запрессовке муфты 30 во внутренний стержень 28 муфта 30 надежно соединяется со стержнем 28 за счет расклинивающего действия между клином и проточкой, чем обеспечивается максимальное поверхностное натяжение между данными компонентами. Варьируя площадь поверхности, находящейся в непосредственном контакте, и силу, с которой производится обжатие, авторы настоящего изобретения обнаружили, что чем больше натяг при посадке, тем больше сопротивляемость соединения относительному вращению его элементов.

Еще одной отличительной особенностью настоящего изобретения, направленного на создание механического соединения с повышенным сопротивлением относительному вращению компонентов, является наличие контактной поверхности 62. Как будет отмечено, контактная поверхность 62 содержит практически плоскую периферическую поверхность 78, отделенную от клина 56 пазом 60. В несобранном состоянии, показанном на фиг.3, паз 60 включает в себя практически плоскую периферическую поверхность 80, практически параллельную плоской поверхности 78 и соединенную с ней наклонной поверхностью 82.

Важность данного конструктивного элемента заключается в том, что когда обжимной пуансон прикладывает усилие к клину 56, чтобы ввести его в проточку 44, паз 60 выполняет функцию центра вращения, в частности в точке 84 соединения плоской поверхности 80 с наклонной поверхностью 82. Это происходит вследствие того, что размеры контактной поверхности 62 относительно размеров клина 56 выбраны таким образом, что при перемещении муфты 30 до положения, показанного на фиг.3, в положение, более близкое к стержню 28, контактная поверхность 62 сперва касается внешней поверхности 46 стержня 28, прежде чем какая-либо часть клина 56 коснется какой-либо части стержня 28. Когда контактная поверхность 62 касается внешней поверхности 46 и обжимной пуансон продолжает оказывать усилие холодной штамповки в направлении стрелки 72, крепежное кольцо 32 шарнирно поворачивается относительно контактной поверхности 62 относительно точки соединения 84. В результате, как видно на фиг.4, после проведения обжимания плоская поверхность 80 паза 60 уже более не параллельна плоской поверхности 78 контактной поверхности 62, а скорее направлена под углом к контактной поверхности 62 и, фактически, наклонена к проточке 44.

Авторы настоящего изобретения обнаружили, что значительное преимущество обеспечивается формированием механического соединения между компонентами, что увеличивает сопротивляемость относительному вращению компонентов, поскольку контактная поверхность 62 сначала контактирует со стержнем 28 и обеспечивает шарнирнообразное вхождение клина 56 в проточку 44, происходит взаимное соединение материала, а также значительно повышается взаимное поверхностное трение между компонентами. Другими словами, контактная поверхность 62 образует первую точку контакта относительно стержня во время операции холодной штамповки (обжимания). Это создает точку вращения, которая помогает большему количеству материала войти в область 85 взаимного сцепления материала между клином 56 и проточкой 44, помогая обеспечить, чтобы все отличительные признаки сцепления были полностью связаны друг с другом. Это также помогает создать одну или несколько точек высокого поверхностного трения между компонентами с целью уменьшения вероятности вращения муфты 30 относительно стержня 28.

В отношении последнего, важным вкладом рассматриваемого изобретения также является создание увеличенного количества отдельных областей контакта между муфтой 30 и стержнем 28. Говоря более конкретно, в описанном варианте осуществления созданы шесть (6) отдельных областей 86 поверхностного контакта. Эти шесть отдельных областей 86 показаны на фиг.4; это поверхность раздела 88 между внешней поверхностью 46 стержня и канавкой 58, поверхность раздела 90 между наклонной поверхностью 50 проточки и наклонной поверхностью 66 клина, поверхность раздела 92 между плоской поверхностью 48 проточки и плоской поверхностью 64 клина, поверхность раздела 94 между второй наклонной поверхностью 52 проточки и второй наклонной поверхностью 68 клина, поверхность раздела 96 между плоской поверхностью 80 паза и внешней поверхностью 98 стержня и поверхность раздела 100 между контактной поверхностью 62 и внешней поверхностью 102 стержня.

За счет создания такой значительно увеличенной общей площади контакта между муфтой 30 и стержнем 28 и создания ее при высоком давлении, создаваемом обжимным пуансоном, значительно увеличивается сопротивляемость соединения относительному вращению его компонентов. Кроме того, поскольку ширина 74 клина 56 больше ширины 76 проточки 44, площадь создания поверхностного натяга между данными двумя элементами также значительно увеличивается. И наконец, различные углы наклона наклонных поверхностей проточки и клина обеспечивают расклинивающее действие, которое запирает данные компоненты, увеличивает площадь поверхности контакта между ними и повышает сопротивляемость относительному вращению муфты и стержня.

Промышленная применимость

В целом, видно, что технология, раскрытая в настоящем изобретении, обладает промышленной применимостью в целом ряде областей, таких как (но не ограничивающихся ими) создание механических соединений для применения в таких устройствах, как гидравлические шланговые муфты. Гидравлические шланговые муфты применяются в бесчисленном множестве промышленных областей, например в землеройных машинах. Такие землеройные машины могут включать в себя (но не ограничиваются таковыми) погрузчики, экскаваторы, скреперы, грейдеры, автопогрузчики, вилочные погрузчики, гусеничные тракторы, трубоукладчики и землеуплотнители; во всех вышеупомянутых устройствах используется гидравлическая жидкость под давлением для привода цилиндров, прикрепленных к рабочим органам данных устройств. Двигатель данных устройств, как правило, дизельный, приводит в действие насос для подачи гидравлической жидкости под давлением по гидравлическим шлангам для привода цилиндров.

Для соединения указанных насосов с цилиндрами могут быть использованы подробно описанные выше гидравлические соединения. Поскольку данные соединения должны быть герметичными, чтобы гидрожидкость не выходила из шлангов, важно, чтобы положение соединения относительно шланга не изменялось. Это стало более сложной задачей не только вследствие высоких давлений, под которыми передается гидравлическая жидкость, но и в связи с тем, что шланги и, следовательно, их соединения постоянно находятся в движении, в то время как установка выполняет свою работу. Данное движение включает в себя прямолинейное и вращательное движение, воздействие изгибающих усилий, крутящего момента и т.п. Но любое перемещение муфты относительно стержня влияет на эффективность соединения. Кроме того, многие гидравлические соединения специально предназначены для соединения с насосом, гидроцилиндром или другим аналогичным устройством только в конкретном вращательном положении. Соответственно, любое вращение муфты относительно стержня обязательно приведет к изменению ориентации данных элементов и может, по меньшей мере, затруднить соединение, и в худшем случае, сделать данное соединение невозможным.

Рассматриваемое изобретение усовершенствует данные соединения, обеспечивая создание соединения для гидравлического шланга с улучшенным механическим и замковым соединением муфты со стержнем. Соединение создается путем обжимания, но при использовании уникальной комбинации клиньев, выточек, точек контакта, точек вращения, поверхностных элементов, размеров и углов механическая посадка с натягом между элементами соединения значительно усиливается и, таким образом, уменьшается вероятность вращения компонентов соединения относительно друг друга.

1. Шланговая соединительная муфта, содержащая стержень с направленной радиально внутрь проточкой первой ширины, содержащей нижнюю поверхность, от которой радиально наружу отходят первая и вторая наклонные поверхности в сторону к внешней поверхности стержня, и муфту, прикрепленную к стержню и включающую в себя направленный радиально внутрь входящий в зацепление клин второй ширины перед обжиманием на стержне, причем вторая ширина больше первой ширины.

2. Шланговая соединительная муфта по п.1, в которой муфта также содержит направленную радиально внутрь контактную поверхность, отделенную от входящего в зацепление клина направленным радиально наружу пазом.

3. Шланговая соединительная муфта по п.2, в которой паз содержит внутреннюю поверхность, параллельную внешней поверхности стержня до обжимания и расположенную под углом к проточке стержня после обжимания.

4. Шланговая соединительная муфта по п.3, в которой муфта также включает в себя переднюю канавку, входящую в зацепление с внешней поверхностью стержня после обжимания.

5. Шланговая соединительная муфта по п.4, в которой муфта и стержень находятся в зацеплении, по меньшей мере, по шести отдельным поверхностям.

6. Шланговая соединительная муфта по п.1, в которой клин муфты содержит внутреннюю поверхность, от которой радиально наружу отходят первая и вторая наклонные поверхности.

7. Шланговая соединительная муфта по п.6, в которой первая и вторая наклонные поверхности проточки стержня не параллельны первой и второй наклонным поверхностям клина.

8. Шланговая соединительная муфта по п.7, в которой первая и вторая наклонные поверхности проточки стержня отклоняются от направлений первой и второй наклонных поверхностей клина муфты на угол не более пяти градусов.

9. Способ формирования шланговой соединительной муфты, включающий в себя:обеспечение стержня с направленной радиально внутрь проточкой первой ширины, содержащей нижнюю поверхность и первую и вторую направленные радиально наружу наклонные поверхности, отходящие от данной нижней поверхности к внешней поверхности стержня;позиционирование вокруг стержня муфты, включающей в себя направленный радиально внутрь клин второй ширины перед присоединением к стержню, причем вторая ширина больше первой ширины; иобжимание муфты вокруг стержня, в результате чего клин полностью входит в проточку.

10. Способ по п.9, в котором клин содержит внутреннюю поверхность и первую и вторую наклонные поверхности, отходящие радиально наружу от данной внутренней поверхности.

11. Способ по п.10, в котором первая и вторая наклонные поверхности проточки стержня и первая и вторая наклонные поверхности клина расположены под углом друг к другу, чтобы сделать их непараллельными.

12. Способ по п.11, в котором первая и вторая наклонные поверхности проточки стержня и первая и вторая наклонные поверхности клина расположены под различными углами, причем разность данных углов не превышает пяти градусов.

13. Способ по п.12, в котором муфта также включает в себя контактную поверхность, отделенную от клина радиально расположенным пазом, причем данная контактная поверхность является первой поверхностью, вступающей в контакт со стержнем при обжимании муфты.