Турбокомпрессор с газомагнитными подшипниками

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а конкретно - к турбокомпрессорам, используемым в системах наддува автомобильных, тепловозных, судовых и других видов двигателей внутреннего сгорания. Турбокомпрессор с газомагнитными подшипниками содержит ротор с рабочим колесом компрессора. Приводом компрессора служит турбина, работающая на отработавших газах ДВС, а цилиндрический ротор размещается в двух опорно-упорных газомагнитных подшипниках. В каждом газомагнитном подшипнике размещены кольцевой активный электромагнит и два активных радиальных электромагнита для восприятия осевых и радиальных усилий соответственно путем взаимодействия с валом, колесом турбины и кольцевой вставкой колеса компрессора из ферромагнитного материала. В газомагнитных подшипниках выполнены питатели для подвода в осевом и радиальном направлении сжатого воздуха, подаваемого из нагнетательной магистрали компрессора. Изобретение позволяет обеспечить возможность регулирования несущей способности подшипников, повысить эффективность демпфирования колебаний ротора и упростить систему подачи воздушной смазки к подшипникам. 2 ил.

Реферат

Изобретение относится к области машиностроения, а конкретно - к турбокомпрессорам, используемым в системах наддува автомобильных, тепловозных, судовых и других видов двигателей внутреннего сгорания (ДВС).

Известны турбокомпрессоры со следующими видами бесконтактных опор, обеспечивающих минимальные потери на трение: газовыми, магнитными и газомагнитными (конической формы).

Известен турбокомпрессор с подшипниковым узлом на газовой смазке, представляющим собой плавающую моновтулку с питающими отверстиями [1]. Конструкция моновтулки обеспечивает компенсацию радиальных и осевых перемещений. Для отвода отработавшего воздуха вал ротора выполнен полым, а рабочее колесо турбины имеет осевые сверления.

Известен турбокомпрессор с газостатическими подшипниками [2]. Ротор турбокомпрессора состоит из турбинного колеса, на одном валу с которым по обе стороны располагаются компрессорные колеса. Между турбинным и соответствующим компрессорным колесом располагается газостатический подшипник, являющийся одновременно опорным и упорным. На концах вала установлены подшипники качения с упругодемпферными обоймами.

Известен турбокомпрессор с газостатическими опорами [3]. Особенность конструкции подшипников заключается в том, что газостатические опоры располагаются между рабочим колесом компрессора или турбины и соответствующим участком корпуса компрессора или турбины.

Недостатками указанных конструкций подшипниковых узлов является относительно невысокая несущая способность газового слоя, что при возникновении вибраций на работающем двигателе, может привести к потере устойчивости. Также можно отметить усложнение конструкции подшипникового узла и некоторых других элементов. В случае моновтулки это применение конструктивных решений для обеспечения внешнего смазочного газового слоя (между подшипником и корпусом), выполнение вала ротора полым и рабочего колеса турбины со сверлениями. В случае второй конструкции - это применение страховочных подшипников качения на концах вала. В третьем турбокомпрессоре усложняется конструкция рабочих колес турбины и компрессора, а также соответствующих частей корпусов, что приводит к усложнению технологии изготовления деталей.

Известна турбомашина с магнитными подшипниками [4]. В конструкции турбомашины для поддержания ротора используются радиальные и осевые активные магнитные подшипники. Недостатком турбомашины является относительно невысокая несущая способность подшипников, свойственная не только газовым, но и магнитным подшипникам, и наличие страховочных подшипников качения, что усложняет конструкцию всего устройства.

В общем, недостатки газовых и магнитных опор турбокомпрессоров можно свести к следующему. И газовые, и магнитные подшипники имеют относительно невысокую несущую способность и склонность к потере устойчивости при возникновении вибрации, что неизбежно на работающем двигателе. Магнитные подшипники, а иногда и газовые, страхуются подшипниками качения или скольжения на случай их отказа, что приводит к усложнению конструкции. Также в магнитном поле взвешенное тело находится в неустойчивом положении.

Тем не менее, применение в турбокомпрессорах бесконтактных опор с малыми потерями на трение имеет перспективу. Решением, позволяющим улучшить характеристики бесконтактных опор и частично устранить их недостатки, является применение комбинированных опор - газомагнитных подшипников. Такие подшипники имеют большую несущую способность, лучше демпфируют колебания и стабилизируют вращение ротора. При этом можно отказаться от страховочных подшипников, так как страховкой магнитному подшипнику будет газовая смазка.

Известен турбокомпрессор с электроприводом и газомагнитной конической опорой [5]. Ротор турбокомпрессора состоит из рабочего колеса компрессора, конической опоры, обращенной меньшим диаметром в сторону компрессора, двух колес для нагнетания газовой смазки в рабочий зазор и отвода ее из зазора. Газомагнитный подвес ротора обеспечивается совместным действием подъемных сил слоя газовой смазки и электромагнитных сил притяжения ротора к статору.

Особенностью последнего турбокомпрессора является то, что в конструкции отсутствует турбинное колесо для привода компрессора, что фактически превращает турбокомпрессор в электрокомпрессор, а вал в середине имеет конический участок, что усложняет технологию его изготовления. В то же время конструкция ротора абсолютного большинства выпускаемых турбокомпрессоров ДВС включает цилиндрический вал, компрессорное и турбинное колеса. Конический подшипник также обеспечивает компенсацию осевых усилий только в одном направлении, в то время как в турбокомпрессорах, работающих на отработавших газах ДВС, возможно появление осевых усилий в двух направлениях в связи с пульсацией газового потока.

Описанный выше турбокомпрессор является ближайшим аналогом заявляемому изобретению по принципу поддержания ротора. Предложенное ниже конструктивное решение позволяет, используя саму идею объединения газовых и магнитных сил, изложенную в [5], применить ее для отраслевых конструкций турбокомпрессоров, работающих на отработавших газах ДВС.

Основной целью изобретения является усовершенствование турбокомпрессора путем изменения конструкции подшипникового узла, позволяющее применить газомагнитный принцип поддержания ротора для отраслевых конструкций турбокомпрессоров с цилиндрическим ротором и газотурбинным приводом с одновременным упрощением системы подачи сжатого воздуха к подшипникам.

Для решения поставленной задачи предложен турбокомпрессор с газомагнитными подшипниками, содержащий ротор с рабочим колесом компрессора. Приводом компрессора служит турбина, работающая на отработавших газах ДВС, а цилиндрический ротор размещается в двух опорно-упорных газомагнитных подшипниках, в каждом из которых размещены кольцевой активный электромагнит и два активных радиальных электромагнита для восприятия осевых и радиальных усилий соответственно путем взаимодействия с валом, колесом турбины и кольцевой вставкой колеса компрессора из ферромагнитного материала. В газомагнитных подшипниках выполнены питатели для подвода в осевом и радиальном направлении сжатого воздуха, подаваемого из нагнетательной магистрали компрессора.

Технический результат: возможность воспринимать осевые усилия ротора в двух направлениях, регулировать несущую способность подшипников, эффективно демпфировать колебания ротора и упростить систему подачи воздушной смазки к подшипникам.

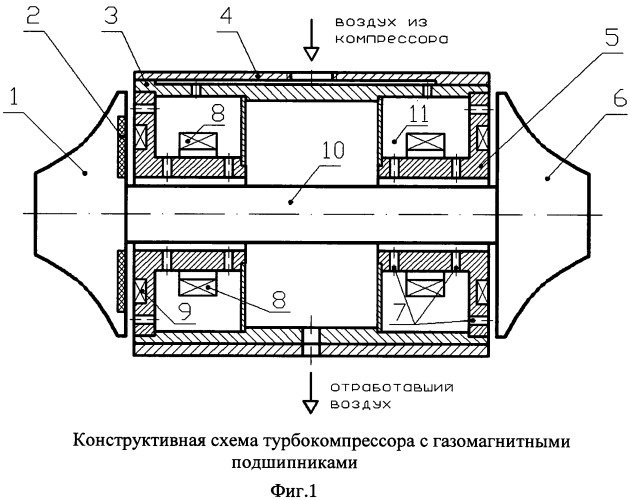

Конструктивная схема турбокомпрессора с газомагнитными подшипниками представлена на фиг. 1, схема размещения радиальных электромагнитов в подшипнике - на фиг. 2:

1 - рабочее колесо компрессора;

2 - вставка из ферромагнитного материала;

3 - втулка;

4 - корпус подшипника;

5 - опорно-упорный подшипник;

6 - рабочее колесо турбины;

7 - питающие отверстия;

8 - радиальный электромагнит;

9 - осевой электромагнит;

10 - вал;

11 - камера.

Турбокомпрессор состоит из корпуса компрессора и корпуса турбины (не показаны), корпуса подшипника 4 и ротора. Ротор состоит из рабочего колеса компрессора 1, рабочего колеса турбины 6 и вала 10. Вал ротора размещается в двух опорно-упорных подшипниках 5. В каждом газомагнитном подшипнике размещается кольцевой электромагнит 9 для компенсации осевых усилий и два радиальных электромагнита 8 для компенсации радиальных усилий. Электромагниты 8 и 9 относятся к типу активных магнитов (система их управления не показана). Магнитное поле создается путем взаимодействия электромагнитов 8 и 9 с валом 10 и рабочим колесом турбины 6, изготовленным из ферромагнитного материала, и рабочим колесом компрессора 1, имеющим кольцевую ферромагнитную вставку 2. Газомагнитные подшипники имеют также питающие отверстия 7 (не менее 4-х в одном ряду по окружности) для подвода сжатого воздуха в рабочий зазор между подшипником и ротором. Газомагнитные подшипники размещаются во втулке 3, которая, в свою очередь, располагается в корпусе подшипника 4. В верхней части корпуса подшипника 4 имеется отверстие и канал для подвода сжатого воздуха из нагнетательного трубопровода компрессора через сверления во втулке 3 сначала в камеры 11, а затем через питающие отверстия 7 в рабочий зазор. В нижней части корпуса подшипников имеется отверстие для отвода отработавшего воздуха в атмосферу. Часть воздуха может выходить в проточные части компрессора и турбины.

Работает турбокомпрессор следующим образом. Перед пуском на электромагниты 8 и 9 подшипников подается питание. При этом вал ротора «всплывает». После подачи рабочего тела (например, продуктов сгорания ДВС) на колесо турбины 6 ротор турбокомпрессора начинает раскручиваться. Часть сжатого воздуха после компрессора отбирается и подается в корпус подшипников 4. Далее по каналам сжатый воздух поступает сначала в камеры 11, затем через питающие отверстия 7 - в рабочий зазор между ротором и подшипниками, образуя газовый смазочный слой. Поддержание ротора в подшипниках обеспечивается совместным действием сил давления газового смазочного слоя и магнитных сил притяжения ротора к подшипникам. Так как входящие в газомагнитный подшипник электромагниты относятся к типу активных магнитов, то это позволяет регулировать несущую способность подшипника и эффективнее демпфировать колебания ротора. Система подачи воздуха по сравнению с устройством [5] упрощена, так как отсутствуют колеса для нагнетания и отвода газовой смазки и пневмопереключатель.

Источники информации

1. Автомобильные двигатели с турбонаддувом / Н.С. Ханин, Э.В. Аболтин, Б.Ф. Лямцев и др. - М.: Машиностроение, 1991. - 336 с.

2. Патент №2117772 РФ, МПК F01D 25/24, F02C 7/06; опубл. 20.08.1998.

3. Патент №2118716 РФ, МПК F04D 29/04; опубл. 10.09.1998.

4. Патент №2386048 РФ, МПК F02C 7/06; опубл. 10.04.2010.

5. Авторское свидетельство №1746069 СССР МПК F04D 25/06; опубл. 07.07.92, бюл. №25.

Турбокомпрессор с газомагнитными подшипниками, содержащий ротор с рабочим колесом компрессора, отличающийся тем, что приводом компрессора служит турбина, работающая на отработавших газах ДВС, а цилиндрический ротор размещается в двух опорно-упорных газомагнитных подшипниках, в каждом из которых размещены кольцевой активный электромагнит и два активных радиальных электромагнита для восприятия осевых и радиальных усилий соответственно путем взаимодействия с валом, колесом турбины и кольцевой вставкой колеса компрессора из ферромагнитного материала, при этом в газомагнитных подшипниках выполнены питатели для подвода в осевом и радиальном направлении сжатого воздуха, подаваемого из нагнетательной магистрали компрессора.