Сталеплавильный комплекс и способ производства стали

Иллюстрации

Показать всеГруппа изобретений относится к сталеплавильному комплексу и способу производства стали. Сталеплавильный комплекс содержит установку для производства чугуна и установку для производства стали, выполненную с возможностью получения стального расплава из жидкого чугуна и агломерированного восстановленного железа, поступающего из установки для производства чугуна. Установка для производства чугуна содержит устройство для восстановления железорудной мелочи, первое и второе агломерационные устройства и плавильную печь. Устройство для восстановления железорудной мелочи содержит первый и второй печные агрегаты для восстановления в кипящем слое, каждый из которых содержит по меньшей мере одну печь для восстановления в кипящем слое, предназначенную для восстановления железорудной мелочи. В агломерационных устройствах осуществляют агломерацию восстановленной железорудной мелочи, поступающей из первого и второго печных агрегатов для восстановления в кипящем слое. В плавильной печи получают жидкий чугун плавлением агломерированного восстановленного железа, поступающего из первого агломерационного устройства. Изобретение позволяет снизить энергопотребление и уменьшить загрязнения окружающей среды. 2 н. и 11 з.п. ф-лы, 12 ил.

Реферат

Область техники

Настоящая группа изобретений относится к сталеплавильному комплексу и способу производства стали, в частности к экологически безопасной интегрированной системе и способу производства стали, имеющим низкое энергопотребление и создающим заметно меньшее количество загрязнений окружающей среды в процессах обработки сырья и производства чугуна.

Описание известного уровня техники

Обычно жидкий чугун получают в доменной печи, а стальной расплав получают в процессе рафинирования в конвертере с использованием жидкого чугуна в качестве основного материала. До сих пор еще не разработан способ производства жидкого чугуна, который бы обладал высокой энергетической эффективностью и обеспечивал производительность выше, чем доменная печь. Однако для такого процесса в доменной печи требуется кокс, полученный из определенного вида угля, в качестве источника углерода, действующего как топливо и восстановитель, а также обычно нужен агломерат железной руды, получаемый в ряде процессов агломерации, в качестве источника железа.

Следовательно, для известных доменных процессов необходимо оборудование для предварительной обработки сырья, такое как оборудование для получения кокса и для спекания, и поэтому могут потребоваться огромные расходы на создание такого дополнительного оборудования, а также на оборудование доменной

печи.

Кроме того, оборудование для предварительной обработки сырья выделяет значительные количества загрязнений окружающей среды, таких как SOx, NOx, и пыль, и поэтому может потребоваться дополнительное оборудование для сбора и обработки этих загрязнений. В частности, так как во многих странах существенно ужесточились экологические нормативы, доменные печи для получения жидкого чугуна теряют свою конкурентоспособность из-за огромных расходов на оснащение их оборудованием для обработки загрязнений.

Проводилось много исследований, посвященных разработке процессов, нацеленных на решение описанных выше проблем, связанных с доменными печами. Среди этих разрабатываемых процессов следует отметить процесс восстановительной плавки с использованием угля как достойный внимания процесс получения жидкого чугуна, потому что в нем можно использовать некоксующийся уголь в качестве топлива и восстановителя, а также можно использовать железорудную мелочь, составляющую 80% мирового производства руды, в качестве источника железа.

Однако количество жидкого чугуна, которое можно получить в таком процессе восстановительной плавки с использованием угля на единицу оборудования для восстановительной плавки, еще не вполне достаточно по сравнению с количеством жидкого чугуна, которое можно получить в большой доменной печи, например, в доменной печи производительностью 3-4 млн тонн жидкого чугуна в год. Поэтому требуется обеспечить несколько единиц оборудования для восстановительной плавки, чтобы получить такое же количество жидкого чугуна, как количество жидкого чугуна, которое можно получить в одной доменной печи, которое может занимать большую площадь металлургического завода. Кроме того, если используется большое количество стального лома для замещения недостаточного количества жидкого чугуна, то доля жидкого чугуна (ДЖЧ) или жидкого железа может уменьшиться и количество поступающего тепла может стать недостаточным.

Поэтому существует возрастающая потребность в интегрированной системе и способе производства стали с использованием процессов, упрощенных за счет восстановления железной руды в процессе производства стали.

Техническая проблема

Согласно одному аспекту настоящего изобретения предложены экологически безопасные интегрированная система и способ производства стали из чугуна с низким энергопотреблением, в которых чугун получают из процесса восстановительной плавки, осуществляемого в оборудовании для производства жидкого чугуна в нескольких потоках.

Согласно другому аспекту настоящего изобретения предложены интегрированная система и способ изготовления стального листа из стального расплава, полученного, как описано выше, посредством разливки и прокатки стального расплава в одном процессе.

Согласно другому аспекту настоящего изобретения предложены интегрированная система и способ производства стали с производительностью от трех или более миллионов тонн в год до четырех или более миллионов тонн в год.

Согласно другому аспекту настоящего изобретения предложены интегрированная система и способ изготовления большого количества стали с использованием стального лома, а также жидкого чугуна, полученного в процессе восстановительной плавки в оборудовании для получения жидкого чугуна, которые позволяют решить проблему недостаточного нагрева, обостряющуюся при увеличении количества используемого стального лома.

Согласно другому аспекту настоящего изобретения предложены интегрированная система и способ производства стали с меньшим выделением загрязнений за счет восстановления железорудной мелочи без предварительного процесса и прямого осуществления процесса восстановительной плавки восстановленной железорудной мелочи в электрической печи.

Настоящее изобретение не ограничено перечисленными выше аспектами, и другие аспекты настоящего изобретения будут понятны специалистам в области техники, к которой относится настоящее изобретение, из представленного ниже описания.

Техническое решение

Согласно одному аспекту настоящего изобретения предложена интегрированная система для производства стали, содержащая установку для производства чугуна и установку для производства стали, предназначенную для получения стального расплава из жидкого чугуна и агломерированного восстановленного железа, поступающего из установки для производства чугуна, причем установка для производства чугуна содержит устройство для восстановления железорудной мелочи, включающее в себя первый и второй печные агрегаты для восстановления в кипящем слое, соответственно, содержащие по меньшей мере, одну печь для восстановления в кипящем слое, предназначенную для восстановления железорудной мелочи, первое и второе агломерационные устройства, предназначенные для агломерации восстановленной железорудной мелочи, поступающей из первого и второго печных агрегатов для восстановления в кипящем слое, соответственно, и плавильную печь, предназначенную для производства жидкого чугуна посредством плавления агломерированного восстановленного железа, поступающего из первого агломерационного устройства.

Последняя печь для восстановления в кипящем слое первого печного агрегата для восстановления в кипящем слое может быть соединена с плавильной печью посредством трубопровода для подачи газа, чтобы обеспечить течение газа через них, а первая печь для восстановления в кипящем слое первого печного агрегата для восстановления в кипящем слое может быть соединена с последней печью для восстановления в кипящем слое второго печного агрегата для восстановления в кипящем слое посредством соединительного трубопровода для газа-восстановителя, чтобы обеспечить течение газа через них.

Установка для производства стали может включать в себя конвертер или электрическую печь, который (или которая) может быть соединен со вторым агломерационным устройством посредством трубопровода для передачи агломерированного восстановленного железа, предназначенного для передачи агломерированного восстановленного железа через него.

Согласно другому аспекту настоящего изобретения предложена интегрированная система для производства стали, содержащая установку для производства чугуна и установку для производства стали, предназначенную для получения стального расплава из жидкого чугуна, поступающего из установки для производства чугуна, и стального лома, причем установка для производства чугуна содержит устройство для восстановления железорудной мелочи, включающее в себя печной агрегат для восстановления в кипящем слое, который содержит, по меньшей мере, одну печь для восстановления в кипящем слое, предназначенную для восстановления железорудной мелочи, агломерационные устройства, предназначенные для агломерации восстановленной железорудной мелочи, поступающей из печного агрегата для восстановления в кипящем слое, и плавильную печь, предназначенную для получения жидкого чугуна посредством плавления агломерированного восстановленного железа, поступающего из агломерационного устройства.

Установка для производства стали может содержать конвертер или электрическую печь.

В нижней части конвертера может быть предусмотрено сопло для подачи топлива и кислорода (О2) в конвертер, а в верхней части конвертера может быть предусмотрена фурма для подачи кислородсодержащего газа в конвертер.

Согласно другому аспекту настоящего изобретения предложена интегрированная система для производства стали, содержащая установку для получения агломерированного восстановленного железа и электрическую печь, причем установка для получения агломерированного восстановленного железа содержит устройство для восстановления железорудной мелочи, содержащее печной агрегат для восстановления в кипящем слое, который содержит по меньшей мере одну печь для восстановления в кипящем слое, предназначенную для восстановления железорудной мелочи, и агломерационное устройство, предназначенное для агломерации восстановленной железорудной мелочи, поступающей из печного агрегата для восстановления в кипящем слое.

Интегрированная система может дополнительно содержать установку для литья слябов, в которой установка непрерывного литья, предназначенная для разливки стального расплава, производимого установкой для производства стали, может быть последовательно присоединена к прокатному стану.

Установка непрерывного литья может быть выполнена с возможностью производства сляба толщиной 30-150 мм со скоростью 4-15 м/мин, а прокатный стан может содержать чистовую клеть, при этом интегрированная система может дополнительно содержать нагреватель стального листа и промежуточное перемоточное устройство, которое может быть расположено между установкой непрерывного литья и чистовым станом, и стальной лист может храниться в промежуточном перемоточном устройстве после его смотки.

Интегрированная система может дополнительно содержать черновой стан между установкой непрерывного литья и чистовым станом.

Согласно другому аспекту настоящего изобретения предложен интегрированный способ производства стали, в котором осуществляют процесс производства жидкого чугуна и осуществляют процесс производства стального расплава для получения стального расплава из жидкого чугуна и агломерированного восстановленного железа, полученного в процессе производства жидкого чугуна, причем в процессе производства жидкого чугуна получают восстановленную железорудную мелочь посредством восстановления железорудной мелочи в первом и втором печных агрегатах для восстановления в кипящем слое; получают агломерированное восстановленное железо в первом и втором агломерационных устройствах с использованием восстановленной железорудной мелочи, поступающей из первого и второго печных агрегатов для восстановления в кипящем слое в первое и второе агломерационные устройства, соответственно, и получают жидкий чугун в плавильной печи посредством плавления агломерированного восстановленного железа, поступающего из первого агломерационного устройства.

Отходящий газ из первого печного агрегата для восстановления в кипящем слое может подаваться во второй печной агрегат для восстановления в кипящем слое для использования в качестве газа-восстановителя.

Согласно другому аспекту настоящего изобретения предложен интегрированный способ производства стали, в котором осуществляют процесс производства жидкого чугуна и осуществляют процесс производства стального расплава для получения стального расплава с использованием жидкого чугуна, полученного в процессе производства жидкого чугуна, причем в процессе производства жидкого чугуна получают восстановленную железорудную мелочь посредством создания кипящего слоя и восстановления железорудной мелочи; получают агломерированное восстановленное железо посредством приема и агломерации восстановленной железорудной мелочи, и получают жидкий чугун посредством плавления агломерированного восстановленного железа, поступившего в агломерационное устройство, причем в процессе получения стального расплава используют стальной лом вместе с жидким чугуном при доле жидкого чугуна (ДЖЧ) 70 масс.% или меньше.

Согласно другому аспекту настоящего изобретения предложен интегрированный способ производства стали, в котором получают восстановленную железорудную мелочь посредством создания кипящего слоя и восстановления железорудной мелочи; получают агломерированное восстановленное железо посредством приема и агломерации восстановленной железорудной мелочи, и получат стальной расплав посредством плавления агломерированного восстановленного железа в электрической печи.

Интегрированный способ может дополнительно включать в себя процесс литья слябов, в котором последовательно выполняют процесс непрерывного литья и процесс прокатки, причем процесс непрерывного литья можно осуществлять для разливки жидкого чугуна, полученного при производстве стального расплава.

Процесс непрерывного литья можно осуществлять со скоростью 4-15 м/мин для получения сляба толщиной 30-150 мм, а процесс прокатки может включать в себя процесс чистовой прокатки, при этом интегрированный способ может дополнительно включать в себя процесс нагрева стального листа и процесс смотки и хранения между процессом непрерывного литья и процессом чистовой прокатки, и стальной лист можно сматывать и хранить в процессах смотки и хранения.

Интегрированный способ может дополнительно включать в себя процесс черновой прокатки между процессом разливки и процессом чистовой прокатки.

Технический результат

Предложенные варианты интегрированной системы и способа производства стали позволяют гибко адаптироваться к условиям подачи сырья или окружающей среды и заметно уменьшают загрязнение окружающей среды.

Кроме того, предложенные интегрированная система и способ производства стали позволяют достичь производительности, сопоставимой с производительностью интегрированной системы и способа производства стали, в которых используется доменная печь.

Также, предложенные интегрированная система и способ производства стали позволяют получить большое количество стали с использованием стального лома, а также жидкого чугуна, полученного в процессе восстановительной плавки в оборудовании для производства жидкого чугуна, что позволяет решить проблему недостаточного нагрева, которая может обостряться при увеличении количества используемого стального лома.

Кроме того, предложенные интегрированная система и способ производства стали позволяют получать сталь с выбросом меньшего количества загрязнений благодаря восстановлению железорудной мелочи без предварительной обработки и прямому осуществлению процесса восстановительной плавки восстановленной железорудной мелочи в электрической печи.

Описание чертежей

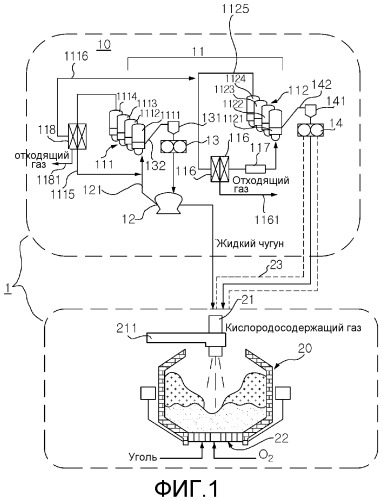

Фиг. 1 изображает схематический вид, иллюстрирующий интегрированную систему производства стали согласно варианту изобретения;

фиг. 2 изображает схематический вид, иллюстрирующий интегрированную систему производства стали согласно другому варианту изобретения;

фиг. 3 изображает схематический вид, иллюстрирующий интегрированную систему производства стали согласно другому варианту изобретения;

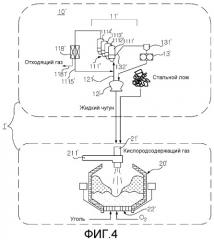

фиг. 4 изображает схематический вид, иллюстрирующий интегрированную систему производства стали согласно другому варианту изобретения;

фиг. 5 изображает схематический вид, иллюстрирующий интегрированную систему производства стали согласно другому варианту изобретения;

фиг. 6 изображает схематический вид, иллюстрирующий интегрированную систему производства стали согласно другому варианту изобретения;

фиг. 7 изображает схематический вид, иллюстрирующий систему, образованную при добавлении установки литья слябов к интегрированной системе производства стали по фиг. 1;

фиг. 8 изображает схематический вид, иллюстрирующий систему, образованную при добавлении установки литья слябов к интегрированной системе производства стали по фиг. 2;

фиг. 9 изображает схематический вид, иллюстрирующий систему, образованную при добавлении установки литья слябов к интегрированной системе производства стали по фиг. 3;

фиг. 10 изображает схематический вид, иллюстрирующий систему, образованную при добавлении установки литья слябов к интегрированной системе производства стали по фиг. 4;

фиг. 11 изображает схематический вид, иллюстрирующий систему, образованную при добавлении установки литья слябов к интегрированной системе производства стали по фиг. 5;

фиг. 12 изображает схематический вид, иллюстрирующий систему, образованную при добавлении установки литья слябов к интегрированной системе производства стали по фиг. 6.

Предпочтительный вариант осуществления изобретения

Настоящее изобретение будет подробно описано ниже. В данном контексте термин "интегрированная система и способ производства стали" означают систему и способ производства стали, которые включают в себя процесс производства жидкого чугуна из железной руды и процесс производства стального расплава из жидкого чугуна. Интегрированную систему производства стали согласно изобретению можно описать двумя этапами: процесс производства чугуна для получения жидкого чугуна и процесс производства стали для получения стального расплава.

В процессе производства чугуна жидкий чугун получают посредством восстановления железорудной мелочи с использованием оборудования для восстановительной плавки (плавильной печи). В частности, железорудную мелочь восстанавливают в кипящем слое и агломерируют, а жидкий чугун получают посредством дальнейшего восстановления агломерированной восстановленной железорудной мелочи в плавильной печи. Однако, как было описано выше, количество жидкого чугуна, которое можно получить в плавильной печи, недостаточно по сравнению с количеством жидкого чугуна, которое можно получить в доменной печи, и поэтому может потребоваться несколько плавильных печей для получения достаточного количества жидкого чугуна. Это снижает производительность и может создавать проблемы при поиске участка для строительства металлургического комбината.

Согласно варианту изобретения процесс восстановления железорудной мелочи посредством создания кипящего слоя и агломерации восстановленной железорудной мелочи осуществляют дополнительно один или несколько раз. Это не значит, что агломерированную восстановленную железорудную мелочь, полученную при дополнительном повторении процесса, плавят и дополнительно восстанавливают в плавильной печи для производства жидкого чугуна, а значит, что агломерированную восстановленную железорудную мелочь, полученную при дополнительном повторении процесса, восстанавливают в последующем процессе производства стали для получения стального расплава.

Таким образом, данный вариант изобретения относится к интегрированной системе и способу производства стали, в которых восстанавливают и агломерируют железорудную мелочь; часть агломерированной и восстановленной железорудной мелочи плавят для получения жидкого чугуна, и получают стальной расплав, используя жидкий чугун и оставшуюся агломерированную восстановленную железорудную мелочь в качестве основных материалов.

На фиг. 1 представлен схематический вид, иллюстрирующий интегрированную систему производства стали согласно данному варианту изобретения.

Как показано на фиг. 1, интегрированная система 1 для производства стали по данному варианту содержит установку 10 для производства чугуна и установку 20 для производства стали (в качестве примера установки 20 для производства стали показан конвертер, и установка 20 для производства стали будет описана далее для случая, в котором она является конвертером).

Установка 10 для производства чугуна содержит устройство 11 для восстановления железорудной мелочи, агломерационные устройства 13 и 14 для агломерации железорудной мелочи, восстановленной устройством 11 для восстановления железорудной мелочи, и плавильную печь 12 для получения жидкого чугуна посредством плавления железорудной мелочи, агломерированной в агломерационных устройствах 13 и 14.

Устройство 11 для восстановления железорудной мелочи содержит первый печной агрегат 111 для восстановления в кипящем слое и второй печной агрегат 112 для восстановления в кипящем слое. Каждый из первого печного агрегата 111 для восстановления в кипящем слое и второго печного агрегата 112 для восстановления в кипящем слое содержит, по меньшей мере, одну печь для восстановления в кипящем слое.

В первом и втором печном агрегате 111 и 112 для восстановления в кипящем слое железорудная мелочь восстанавливается при продувке газом. Железорудную мелочь восстанавливают поэтапно в ряде печей для восстановления в кипящем слое первого и второго печных агрегатов 111 и 112 для восстановления в кипящем слое. То есть, в печах для восстановления в кипящем слое железорудная мелочь восстанавливается газом-восстановителем поэтапно. Количество печей для восстановления в кипящем слое не ограничено. Например, чтобы обеспечить достаточное восстановление, можно предусмотреть две или более печи для восстановления в кипящем слое. В другом примере может быть три или более печей для восстановления в кипящем слое. Как было описано выше, агломерированное восстановленное железо подается в плавильную печь (оборудование для восстановительной плавки) 12 через первый печной агрегат 111 для восстановления в кипящем слое и первое агломерационное устройство 13, и агломерированное восстановленное железо далее восстанавливается в плавильной печи 12. Для этого первый печной агрегат 111 для восстановления в кипящем слое может содержать три или четыре печи 1111, 1112, 1113 и 1114 для восстановления в кипящем слое.

Агломерированное восстановленное железо, полученное во втором печном агрегате 112 для восстановления в кипящем слое и втором агломерационном устройстве 14, подается прямо в конвертер 20 без дополнительной восстановительной плавки в плавильной печи 12. При этом, чтобы обеспечить достаточное восстановление, второй печной агрегат 112 для восстановления в кипящем слое может содержать четыре печи 1121, 1122, 1123 и 1124 для восстановления в кипящем слое.

Однако количество печей для восстановления в кипящем слое первого и второго печных агрегатов 111 и 112 для восстановления в кипящем слое не ограничено.

В варианте, показанном на фиг. 1, первый печной агрегат 111 для восстановления в кипящем слое содержит четыре печи 1111, 1112, 1113 и 1114 для восстановления в кипящем слое, и второй печной агрегат 112 для восстановления в кипящем слое содержит четыре печи 1121, 1122, 1123 и 1124 для восстановления в кипящем слое.

Подобно обычным печам для восстановления в кипящем слое, печи 1111, 1112, 1113 и 1114 для восстановления в кипящем слое и печи 1121, 1122, 1123 и 1124 для восстановления в кипящем слое могут содержать газораспределительные пластины (не показаны).

Агломерационные устройства 13 и 14 включают в себя первое агломерационное устройство 13, предназначенное для приема восстановленной железорудной мелочи из первого печного агрегата 111 для восстановления в кипящем слое и для агломерации восстановленной железорудной мелочи, и второе агломерационное устройство 14, предназначенное для приема восстановленной железорудной мелочи из второго печного агрегата 112 для восстановления в кипящем слое и для агломерации восстановленной железорудной мелочи.

Первое агломерационное устройство 13 содержит первый бункер 131 для хранения и подачи восстановленной железорудной мелочи в первое агломерационное устройство 13, при этом первый бункер 131 соединен с последней печью 1111 для восстановления в кипящем слое первого печного агрегата 111 для восстановления в кипящем слое через первый трубопровод 132 для передачи восстановленного железа для приема восстановленной железорудной мелочи.

Второе агломерационное устройство 14 содержит второй бункер 141 для хранения и подачи восстановленной железорудной мелочи во второе агломерационное устройство 14, при этом второй бункер 141 соединен с последней печью 1121 для восстановления в кипящем слое второго печного агрегата 112 для восстановления в кипящем слое через второй трубопровод 142 для передачи восстановленного железа для приема восстановленной железорудной мелочи.

Плавильная печь 12 производит жидкий чугун посредством плавления агломерированного восстановленного железа, поступающего из первого агломерационного устройства 13.

Плавильная печь 12 соединена с последней печью 1111 для восстановления в кипящем слое первого печного агрегата 111 для восстановления в кипящем слое устройства 10 для восстановления железорудной мелочи посредством трубопровода 121 для подачи газа, чтобы обеспечить течение газа через них, и печи 1111, 1112, 1113 и 1114 для восстановления в кипящем слое первого печного агрегата 111 для восстановления в кипящем слое соединены посредством трубопроводов для подачи газа (не показаны), чтобы обеспечить течение газа через них.

Газ-восстановитель подается по трубопроводу 121 для подачи газа в печи 1111, 1112, 1113 и 114 для восстановления в кипящем слое последовательно, от последней печи 1111 для восстановления в кипящем слое к первой печи 1114 для восстановления в кипящем слое.

Железорудная мелочь подается в печи 1114, 1113, 1112 и 1111 для восстановления в кипящем слое в направлении от первой печи 1114 для восстановления в кипящем слое к последней печи 1111 для восстановления в кипящем слое. Железорудная мелочь восстанавливается газом-восстановителем, последовательно поступая в печи 1114, 1113, 1112 и 1111 для восстановления в кипящем слое.

Железорудная мелочь может восстанавливаться в печах 1121, 1122, 1123 и 1124 для восстановления в кипящем слое второго печного агрегата 112 для восстановления в кипящем слое так же, как в печах 1111, 1112, 1113 и 1114 для восстановления в кипящем слое первого печного агрегата 111 для восстановления в кипящем слое.

То есть, печи 1121, 1122, 1123 и 1124 для восстановления в кипящем слое второго печного агрегата 112 для восстановления в кипящем слое соединены друг с другом посредством трубопроводов для подачи газа (не показаны), чтобы обеспечить течение газа через них.

Газ-восстановитель подается в печи 1121, 1122, 1123 и 1124 для восстановления в кипящем слое в направлении от последней печи 1121 для восстановления в кипящем слое к первой печи 1124 для восстановления в кипящем слое.

С другой стороны, железорудная мелочь подается в печи 1124, 1123, 1123 и 1121 для восстановления в кипящем слое в направлении от первой печи 1124 для восстановления в кипящем слое к последней печи 1121 для восстановления в кипящем слое, и железорудная мелочь восстанавливается газом-восстановителем, последовательно поступая в печи 1124, 1123, 1122 и 1121 для восстановления в кипящем слое.

Газ-восстановитель может подаваться во второй печной агрегат 112 для восстановления в кипящем слое из плавильной печи или дополнительной линии подачи газа-восстановителя. В вариантах изобретения первую печь 1114 для восстановления в кипящем слое первого печного агрегата 111 для восстановления в кипящем слое можно соединить с печами для восстановления в кипящем слое второго печного агрегата 112 для восстановления в кипящем слое посредством трубопровода 1116 для газа-восстановителя, чтобы обеспечить эффективное использование газа-восстановителя. Таким образом, газ, выпускаемый из первого печного агрегата 111 для восстановления в кипящем слое, может подаваться во второй печной агрегат 112 для восстановления в кипящем слое.

Трубопровод 1116 для газа-восстановителя соединяет первую печь 1114 для восстановления в кипящем слое первого печного агрегата 111 для восстановления в кипящем слое с последней печью 1111 для восстановления в кипящем слое второго печного агрегата 112 для восстановления в кипящем слое, так что газ, выпускаемый из первого печного агрегата 111 для восстановления в кипящем слое, может поступать во второй печной агрегат 112 для восстановления в кипящем слое. Как будет описано далее, для более эффективного использования газа первую печь 1114 или 1124 для восстановления в кипящем слое, по меньшей мере, одного из первого и второго печного агрегата 111 и 112 для восстановления в кипящем слое можно соединить с последней печью 1111 или 1121 для восстановления в кипящем слое, по меньшей мере, одного из агрегатов посредством циркуляционной трубы 1115 или 1125, и газ, выпускаемый из первой печи для восстановления в кипящем слое, по меньшей мере, одного агрегата, может подаваться в последнюю печь для восстановления в кипящем слое другого агрегата. Если первый печной агрегат 111 для восстановления в кипящем слое или второй печной агрегат 112 для восстановления в кипящем слое содержит циркуляционную трубу 1115 или 1125, трубопровод 1116 для газа-восстановителя можно соединить с циркуляционной трубой 1115 или 1125, чтобы первую печь 1114 для восстановления в кипящем слое первого печного агрегата 111 для восстановления в кипящем слое можно было соединить с последней печью 1121 для восстановления в кипящем слое второго печного агрегата 112 для восстановления в кипящем слое для обеспечения течения газа между ними. Однако при наличии циркуляционной трубы 1115 или 1125 трубопровод 1116 для газа-восстановителя можно не соединять с циркуляционной трубой 1115 или 1125, а прямо присоединить между первой печью 1114 для восстановления в кипящем слое первого печного агрегата 111 для восстановления в кипящем слое и последней печью 1121 для восстановления в кипящем слое второго печного агрегата 112 для восстановления в кипящем слое. В некоторых случаях трубопровод 1116 для газа-восстановителя можно соединить с одной из циркуляционных труб 1115 и 1125.

В этом варианте изобретения последняя печь 1111 для восстановления в кипящем слое и первая печь 1114 для восстановления в кипящем слое первого печного агрегата 111 для восстановления в кипящем слое могут быть соединены через первую циркуляционную трубу 1115.

На первой циркуляционной трубе 1115 может быть установлено устройство 118 для удаления углекислого газа, и к устройству 118 для удаления углекислого газа может быть присоединена выпускная труба 1181 для отходящего газа.

Кроме того, на части первой циркуляционной трубы 1115 между устройством 118 для удаления углекислого газа и последней печью 1111 для восстановления в кипящем слое может быть установлен нагреватель (не показан) для нагрева циркулирующего газа.

Устройство 118 для удаления углекислого газа, предусмотренное на первой циркуляционной трубе 1115, удаляет углекислый газ из газа, выпускаемого из первой печи 111 для восстановления в кипящем слое, и затем этот газ подается в последнюю печь 1111 для восстановления в кипящем слое или второй печной агрегат 112 для восстановления в кипящем слое. Таким образом, можно осуществлять рециркуляцию газа-восстановителя. Кроме того, можно использовать нагреватель для регулирования температуры циркулирующего газа.

Также, последнюю печь 1111 или 1121 для восстановления в кипящем слое и первую печь 1114 или 1124 для восстановления в кипящем слое второго печного агрегата 112 для восстановления в кипящем слое можно соединить через вторую циркуляционную трубу 1125.

На второй циркуляционной трубе 1125 может быть предусмотрено устройство 116 для удаления углекислого газа, и к устройству 116 для удаления углекислого газа может быть присоединена выпускная труба 1161 для отходящего газа.

Кроме того, на части второй циркуляционной трубы 1125 между устройством 116 для удаления углекислого газа и последней печью 1121 для восстановления в кипящем слое может быть установлен нагреватель 117 для нагрева циркулирующего газа.

Устройство 116 для удаления углекислого газа, предусмотренное на второй циркуляционной трубе 1125, удаляет углекислый газ из газа, выходящего из второго печного агрегата для восстановления в кипящем слое, и затем этот газ подается в последнюю печь для восстановления в кипящем слое. Таким образом, можно осуществлять рециркуляцию газа-восстановителя. Кроме того, можно использовать нагреватель 117 для регулирования температуры циркулирующего газа.

В другом варианте изобретения, на трубопроводе для отходящего газа, таком как трубопровод для газа-восстановителя, соединяющий первый и второй печной агрегат 111 и 112 для восстановления в кипящем слое, может быть установлен пылеуловитель (не показан), например, мокрый пылеуловитель, чтобы удалять пыль, серу и другие примеси из газа.

После процесса производства чугуна можно осуществлять процесс производства стали, используя установку для производства стали, включающую в себя рафинировочное оборудование, такое как конвертер или электрическая печь.

В конвертер подается кислород или кислородсодержащий газ, чтобы превратить жидкий чугун, практически насыщенный углеродом, в стальной расплав посредством выжигания углерода кислородом или кислородсодержащим газом, при этом стальной расплав нагревается теплом, которое выделяется при горении углерода или других горючих веществ.

Существует множество видов конвертеров, и в настоящем изобретении может использоваться любой конвертер. В частности, существуют такие виды конвертеров, как конвертеры с верхним дутьем, конвертеры с нижним дутьем, конвертеры с верхним и нижним дутьем, конвертеры с множественным дутьем, а также другие конвертеры, специально разработанные различными сталеплавильными предприятиями, и любой вид конвертера можно использовать в настоящем изобретении.

Так как в настоящем изобретении в качестве основного материала подается агломерированное восстановленное железо, а также горячий жидкий чугун из процесса производства чугуна, можно использовать конвертер с высоким тепловым КПД. В данном варианте изобретения можно использовать конвертер, который будет описан ниже.

В данном варианте изобретения основными материалами для производства стального расплава в конвертере 20 являются жидкий чугун, получаемый из установки 10 для производства чугуна, и агломерированное восстановленное железо, получаемое из второго агломерационного устройства 14, и конвертер 20 содержит фурму 21 и сопло 22 в своей верхней и нижней части, соответственно. Кислород вдувается через сопло 22 в нижней части конвертера 20 для рафинирования стального расплава. При этом вместе с кислородом может вдуваться топливо в качестве источника тепла. Например, в качестве топлива может вдуваться уголь или горючий газ. Однако можно использовать любой другой вид топлива. Топливо может вдуваться вместе с кислородом или может подаваться и вдуваться вместе с газом-носителем, таким как азот, через дополнительное сопло. Кроме топлива, через нижнюю часть конвертера 20 вместе с кислородом или газом-носителем может вдуваться порошкообразная негашеная известь, которая позволяет регулировать основность шлака или служит в качестве инициатора для реакции обезуглероживания.

Для вдувания кислородсодержащего газа, такого как воздух, в конвертер 20 может использоваться фурма 21. Кислородсодержащий газ, вдуваемый в конвертер 20, обеспечивает вторичное сжигание угарного газа (дожигание), образующегося в результате обезуглероживания стального расплава, так что стальной расплав может дополнительно нагреваться. При этом на канале подачи кислородсодержащего газа может быть дополнительно предусмотрен нагреватель для повышения эффективности горения кислородсодержащего газа. Нагреватель может быть любого типа. Например, это может быть нагреватель теплообменного типа или нагреватель с галечным теплоносителем, использующий тепло отходящего газа из конвертера 20. Нагреватель обозначен ссылочным номером 211.

Конвертер 20 и второе агломерационное устройство 14 могут быть соедин