Головка пылесоса

Иллюстрации

Показать всеГоловка пылесоса, содержащая: напорную камеру (176), содержащую первую часть (194) камеры и вторую часть (196) камеры, которая может перемещаться относительно первой части (194) камеры, в ответ на перепад давления с разных сторон камеры, от первого положения ко второму положению; и управляющий механизм (214, 238), расположенный внутри напорной камеры (176). Управляющий механизм (214, 238) имеет первое состояние для сдерживания перемещения второй части (196) камеры, в ответ на вышеуказанный перепад давления, за третье положение, являющееся промежуточным между первым и вторым положениями, и второе состояние, позволяющее второй части (196) камеры перемещаться в ответ на вышеуказанный перепад давления во второе положение. Управляющий механизм (214, 238) выполнен с возможностью изменения своего состояния между первым и вторым состояниями в ответ на перемещение второй части (196) камеры из третьего положения. Это может позволить напорной камере переключаться между различными конфигурациями за счет изменения перепада давления с разных сторон второй части камеры, например, чтобы поднимать или опускать часть чистящей головки, или выборочно активировать или деактивировать встряхивающее устройство. 2 н. и 15 з.п. ф-лы, 30 ил.

Реферат

Настоящее изобретение относится к головке для пылесоса, которая может быть использована в пылесосе или может образовывать его часть.

Пылесос обычно содержит главный корпус, содержащий устройство для отделения грязи и пыли, приспособление для очистки пола, присоединенное к главному корпусу и имеющее всасывающее отверстие, и вентиляторный узел с приводом от электродвигателя для всасывания содержащего грязь воздуха через всасывающее отверстие. Всасывающее отверстие направлено книзу и обращено к поверхности пола, который должен очищаться. Содержащий грязь воздух переносится к разделяющему устройству таким образом, что грязь и пыль могут быть отделены от воздуха, перед тем, как воздух будет выброшен в атмосферу. Разделяющее устройство может быть выполнено в виде фильтра, мешочного фильтра, или, как известно, может иметь циклоническую компоновку. Настоящее изобретение не имеет отношения к природе разделяющего устройства и поэтому применимо к пылесосам, использующим любую из приведенных выше компоновок, или другое подходящее разделяющее устройство.

Управляемое встряхивающее устройство, обычно выполненное в виде штанги со щеткой, которая поддерживается в приспособлении для очистки пола таким образом, чтобы выступать на небольшое расстояние от всасывающего отверстия. Штанга со щеткой приводится в действие, главным образом, когда пылесос используется для очистки покрытых ковром поверхностей. Штанга со щеткой содержит удлиненную цилиндрическую внутреннюю часть, несущую на себе щетинки, которые выступают в радиальном направлении наружу из центральной части.

Вращение штанги со щеткой может приводиться в действие электрическим двигателем, который запитывается от источника электропитания, выведенного из главного корпуса пылесоса, или с помощью воздушной турбины, приводимой в действие воздушным потоком, поступающим в приспособление для очистки пола. Вращение штанги со щеткой приводит к тому, что щетинки быстро перемещаются вдоль поверхности ковра, который должен очищаться, освобождая ее от грязи и пыли, и подбирая отходы. Всасывание воздуха, создаваемое вентиляторным узлом пылесоса, заставляет воздух протекать снизу от приспособления для очистки пола и вокруг штанги со щеткой, чтобы помогать поднимать грязь и пыль с поверхности ковра, а затем переносить их от всасывающего отверстия через приспособление для очистки пола в направлении к разделяющему устройству.

Когда приспособление для очистки пола должно использоваться для очистки твердой поверхности пола, желательно остановить вращение штанги со щеткой, чтобы предотвратить появление царапин на поверхности пола, или иных отметин на полу от движущихся щетинок штанги со щеткой. Когда штанга со щеткой приводится в действие двигателем, на приспособлении для очистки пола может быть обеспечен переключатель, чтобы дать возможность пользователю отключить двигатель, приводящий штангу со щеткой во вращательное движение, перед тем как приспособление для очистки пола начнет перемещаться по твердой поверхности пола. Альтернативно, на нижней поверхности приспособления для очистки пола может быть обеспечен датчик, для обнаружения типа поверхности пола, на котором расположено приспособление для очистки пола, и для отключения двигателя, в зависимости от обнаруженного типа поверхности пола.

В документе WO2004/028330 описан механизм, позволяющий пользователю останавливать вращение штанги со щеткой, приводимой в действие воздушной турбиной. Воздушная турбина содержит лопастное рабочее колесо, которое устанавливается внутри кожуха для вращения относительно направляющей лопастной пластины. Кожух размещается на одной стороне приспособления для очистки пола. Рабочее колесо присоединяется к штанге со щеткой с помощью ременной системы. Кожух имеет воздушное выпускное отверстие, соединенное с всасывающим каналом, проходящим между всасывающим отверстием и главным корпусом пылесоса, и воздушное впускное отверстие для допуска окружающего воздуха внутрь кожуха. Когда пылесос включен, окружающий воздух всасывается через кожух, заставляя рабочее колесо вращаться, и приводит во вращение штангу со щеткой.

Механизм содержит подвижную заглушку, которая присоединяется к стороне впускного отверстия кожуха с помощью кольцеобразной разделительной диафрагмы. Эта разделительная диафрагма присоединяется к цилиндрической внешней стенке колпака впускного отверстия, расположенного над воздушным впускным отверстием кожуха. Колпак впускного отверстия имеет коническую внутреннюю стенку, которая определяет с помощью заглушки и разделительной диафрагмы траекторию воздушного потока для воздуха, переносимого в направлении направляющей лопастной пластины и рабочего колеса. Заглушка, колпак впускного отверстия, и направляющая лопастной пластины определяют напорную камеру, которая содержит пружину для отталкивания заглушки назад от направляющей лопастной пластины. Направляющая лопастная пластина содержит отверстия, которые позволяют выводить воздух из напорной камеры за счет вращения рабочего колеса относительно направляющей лопастной пластины.

Чтобы остановить вращение штанги со щеткой, пользователь нажимает на заглушку, чтобы протолкнуть разделительную диафрагму к внутренней стенке колпака впускного отверстия, чтобы блокировать воздушный поток, поступающий к лопастям. Отсутствие воздушного потока через кожух приводит к тому, что рабочее колесо и штанга со щеткой переходят в состояние покоя. Напорная камера становится разреженной под действием всасывания вентилятором пылесоса. Усилие, воздействующее на заглушку, вследствие разницы давлений между воздухом внутри напорной камеры и окружающим воздухом, постепенно становится больше, чем противоположно направленная сила от пружины, в результате чего, когда пользователь отпускает заглушку, разделительная диафрагма остается под воздействием толкающей силы к колпаку впускного отверстия.

Чтобы перезапустить вращение штанги со щеткой во время процесса очистки, пользователь открывает клапан для впуска воздушного потока по потоку после турбины. Этот клапан может быть спусковым механизмом разблокировки всасывания, расположенным на трубке пылесоса, к которой прикрепляется приспособление для очистки пола. Открывание клапана понижает перепад давления с разных сторон заглушки, и позволяет пружине отталкивать заглушку от колпака впускного отверстия, чтобы открыть канал для потока воздуха через сборочный узел турбины и перезапустить вращение рабочего колеса.

Таким образом, остановка и перезапуск штанги со щеткой требуют выполнения пользователем двух различных операций: чтобы остановить штангу со щеткой пользователь должен нажать на заглушку, тогда как для перезапуска штанги со щеткой пользователь должен привести в действие спусковой механизм разблокировки всасывания, расположенный на трубке пылесоса. Кроме того, нажатие на заглушку может быть неудобным для пользователя. Пользователь должен или наклониться вниз, чтобы нажать на заглушку, или перевернуть трубку пылесоса, чтобы поднять приспособление для очистки пола до уровня руки или глаз.

Первым объектом изобретения является головка пылесоса, содержащая напорную камеру, содержащую первую часть камеры и вторую часть камеры, которая является подвижной относительно первой части камеры, в ответ на перепад давления при переходе от первого положения ко второму положению, и управляющий механизм, расположенный внутри напорной камеры, при этом управляющий механизм имеет первое состояние для сдерживания перемещения второй части камеры, в ответ на вышеуказанный перепад давления, за третье положение, являющееся промежуточным между первым и вторым положением, и второе состояние, позволяющее второй части камеры перемещаться в ответ на вышеуказанный перепад давления во второе положение, причем управляющий механизм выполнен с возможностью изменения своего состояния между первым и вторым состояниями в ответ на перемещение второй части камеры из третьего положения.

Внутренний объем напорной камеры может быть соединен с каналом для воздушного потока внутри пылесосной головки, при этом канал для воздушного потока проходит от пылесосной головки к главному корпусу пылесоса, к которому прикреплена пылесосная головка, или к каналу для воздушного потока внутри главного корпуса пылесоса. Это может позволить давлению воздуха внутри напорной камеры, и следовательно, силе, действующей на вторую часть камеры, изменяться при воздействии со стороны пользователя через открывание клапана, чтобы допустить воздух в выбранный канал для воздушного потока, к которому присоединена напорная камера. Когда канал для воздушного потока проходит через пылесосную головку, клапан может быть расположен на корпусе пылесосной головки. Когда канал для воздушного потока проходит от пылесосной головки к главному корпусу, клапан может быть расположен на трубке пылесоса узла, состоящего из трубки пылесоса и шланга для присоединения пылесосной головки к главному корпусу, предпочтительно, поблизости от рукоятки трубки пылесоса. Это может позволить пользователю изменять давление воздуха внутри напорной камеры, используя руку, которая в текущий момент удерживает трубку пылесоса, делая головку пылесоса более удобной в использовании.

Когда управляющий механизм находится в своем первом состоянии, он предотвращает перемещение второй части камеры в ее второе положение относительно первой части камеры, которое может соответствовать полностью укороченной конфигурации напорной камеры. Чтобы переместить управляющий механизм в его второе состояние, пользователь может изменить давление воздуха внутри напорной камеры, например, за счет открывания вышеупомянутого клапана, чтобы уменьшить перепад давления на разных сторонах второй части камеры. Вторая часть камеры, предпочтительно, является смещенной в направлении от первой части камеры таким образом, что вторая часть камеры может переместиться в направлении от третьего положения, являющегося промежуточным между первым и вторым положениями, предпочтительно, в направлении к первому положению, в ответ на уменьшение перепада давления. Управляющий механизм выполнен с возможностью перехода во второе состояние в ответ на это перемещение второй части камеры в направлении от первой части камеры таким образом, что вторая часть камеры может переместиться во второе положение, когда клапан закрывается. Таким образом, при последовательном открывании и изменении давления воздуха внутри напорной камеры, пользователь может переключать управляющий механизм между его первым и вторым состояниями, чтобы изменить конфигурацию напорной камеры. Изменение в конфигурации напорной камеры может изменить, например, состояние или положение встряхивающего устройства для вычесывания грязи из поверхности, которая должна быть обработана, и скорость вращения такого встряхивающего устройства, или относительные положения двух других частей пылесосной головки.

Управляющий механизм, предпочтительно, может принимать первое состояние, когда перепад давления, по существу, отсутствует на разных сторонах второй части камеры, например, когда пылесос выключается, и таким образом, поток воздуха вдоль канала воздушного потока отсутствует. В результате, пылесосная головка будет в одинаковой конфигурации каждый раз, когда пылесос включается, например, с встряхивающим устройством, находящимся по умолчанию или в активном, или в неактивном состоянии, чтобы обеспечить определенность для пользователя.

Первая часть камеры, предпочтительно, присоединяется к корпусу. Первая часть камеры и вторая часть камеры могут соединяться с помощью кольцевого уплотнения, чтобы позволить второй части камеры перемещаться относительно первой части камеры, в то же время поддерживая воздухонепроницаемое уплотнение между частями напорной камеры.

Как упоминалось выше, напорная камера может быть смещена в направлении к растянутой конфигурации, в которой вторая часть камеры находится в своем первом положении, за счет отталкивания второй части камеры от первой части камеры. Например, напорная камера образована из материала, который имеет внутреннее смещение, или иным способом сконструирован так, чтобы подталкивать напорную камеру в направлении к растянутой конфигурации. Тем не менее, предпочтительно, напорная камера содержит, по меньшей мере, одну пружину для подталкивания напорной камеры в направлении к растянутой конфигурации. Вторая часть камеры, предпочтительно, смещена относительно первой части камеры.

Напорная камера может содержать две пружины для подталкивания напорной камеры в направлении к растянутой конфигурации. Первая пружина может быть расположена таким образом, чтобы управлять переключением управляющего механизма между его первым и вторым состояниями, в то время как вторая пружина может быть расположена таким образом, чтобы подталкивать управляющий механизм в его первое состояние, когда перепад давлений между внутренним объемом и окружающим воздухом уменьшается до нуля. Например, напорная камера может содержать промежуточный элемент, расположенный между первой и второй частями камеры, при этом первая пружина служит для смещения промежуточного элемента в направлении от первой части камеры, а вторая пружина - для смещения второй части камеры в направлении от промежуточного элемента. Управляющий механизм может проходить вокруг промежуточного элемента. Управляющий механизм может быть для удобства обеспечен стопором для ограничения перемещения промежуточного элемента в направлении от первой части камеры под воздействием первой пружины.

Управляющий механизм, предпочтительно, содержит элемент с направляющим каналом, присоединенный к первой части камеры, и ведомый элемент, который может перемещаться вместе со второй частью камеры, для перемещения относительно элемента с направляющим каналом, при этом элемент с направляющим каналом содержит направляющий канал для направленного перемещения ведомого элемента относительно элемента с направляющим каналом. Ведомый элемент, предпочтительно, проходит вокруг элемента с направляющим каналом, который, предпочтительно, имеет цилиндрическую форму. Ведомый элемент, предпочтительно, удерживается второй частью камеры таким образом, чтобы он был подвижным как в осевом направлении, так и в отношении вращения относительно элемента с направляющим каналом. Ведомый элемент, предпочтительно, может вращаться относительно второй части камеры, поскольку вторая часть камеры перемещается в направлении к или от первой части камеры, в зависимости от баланса сил, приложенных к ней, вследствие жесткости пружин и перепада давления с разных сторон камеры.

Перемещение управляющего механизма из первого состояния во второе состояние соответствует перемещению ведомого элемента относительно элемента с направляющим каналом из первого положения, в котором, вследствие формы направляющего канала, вторая часть камеры не может перемещаться по направлению к первой части камеры под воздействием приложенной к ней силы вследствие перепада давления на сторонах второй части камеры, во второе положение, в котором форма направляющего канала позволяет ведомому элементу впоследствии перемещаться вдоль элемента с направляющим каналом во второе положение. Это перемещение ведомого элемента из первого во второе положение происходит в результате увеличения внутреннего объема напорной камеры.

Ведомый элемент может принимать множество различных положений относительно элемента с направляющим каналом, когда управляющий механизм находится в каждом из состояний, т.е. в первом и втором состояниях. Можно считать управляющий механизм находящимся в первом состоянии, когда ведомый элемент находится в положении относительно элемента с направляющим каналом, из которого напорная камера не может принимать сжатую конфигурацию, когда перепад давления на сторонах второй части камеры является относительно высоким, и может рассматриваться как находящийся во втором состоянии, когда ведомый элемент находится в положении относительно элемента с направляющим каналом, из которого напорная камера может принимать сжатую конфигурацию, когда перепад давления на сторонах второй части камеры является относительно высоким.

Третьим объектом настоящего изобретения является пылесос, содержащий главный корпус, соединенный с пылесосной головкой, как упоминалось выше.

Пылесосная головка может использоваться или с вертикальным пылесосом, или с цилиндрическим (также определяемым как контейнерный или бочкообразный) пылесосом.

Далее будет описан вариант осуществления настоящего изобретения, только в качестве примера, со ссылками на сопроводительные чертежи.

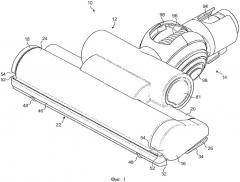

На фиг.1 показано приспособление для очистки пола, используемое в пылесосе, вид в перспективе спереди и слева;

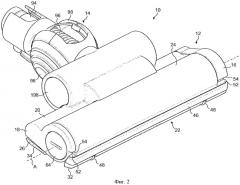

на фиг.2 - приспособление для очистки пола, показанное на фиг.1, вид в перспективе спереди и справа;

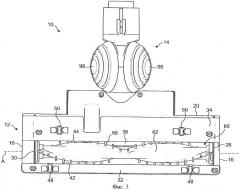

на фиг.3 - приспособление для очистки пола, показанное на фиг.1, вид снизу;

на фиг.4 - приспособление для очистки пола, показанное на фиг.1, вид справа;

на фиг.5 - встряхивающее устройство приспособления для очистки пола, показанного на фиг.1, и приводной механизм для встряхивающего устройства, вид в перспективе спереди и слева;

на фиг.6 - приводной механизм, показанный на фиг.5, вид в перспективе спереди и слева;

на фиг.7 - вид, аналогичный виду на фиг.6, но с несколькими пропущенными статическими деталями;

на фиг.8 - приспособление для очистки пола без проходящего через него воздушного потока, вид в разрезе вдоль линии В-В, показанной на фиг.4;

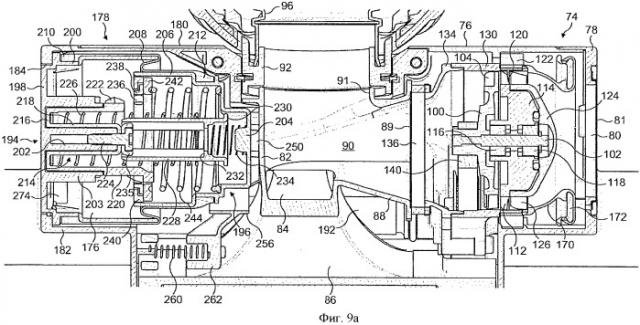

на фиг.9(a) - часть приспособления для очистки пола по фиг.8 с напорной камерой узла управления камеры турбины в растянутой конфигурации, увеличенный вид;

на фиг.9(b) - часть приспособления для очистки пола с удаленной задней частью главного корпуса, когда напорная камера находится в растянутой конфигурации, вид сверху;

на фиг.10 - вид в сечении вдоль линии AL-AL, показанной на фиг.4;

на фиг.11(a)-11(f) - последовательность внешних видов элемента с направляющим каналом узла управления, иллюстрирующая изменяющиеся различные положения штифта ведомого элемента управляющего механизма узла управления относительно элемента с направляющим каналом;

на фиг.12(a) - вид, аналогичный виду на фиг.9(a), но с напорной камерой, находящейся в первой, частично сжатой конфигурации;

на фиг.12(b) - вид, аналогичный виду на фиг.9(b), но с напорной камерой, находящейся в первой, частично сжатой конфигурации;

на фиг.13(a) - приспособление для очистки пола, показанное на фиг.1, присоединенное к одному концу трубки пылесоса, вид в перспективе спереди и справа;

на фиг.13(b) - пылесос, включающий в себя трубку пылесоса и приспособление для очистки пола, показанное на фиг.13(a), вид в перспективе;

на фиг.14(a) - рукоятка, соединенная с трубкой пылесоса, показанной на фиг.13(a), вид в перспективе спереди и слева;

на фиг.14(b) - рукоятка, часть которой удалена, вид в перспективе спереди и справа;

на фиг.14(c) - рукоятка с клапанами рукоятки в закрытом положении; вид справа; на фиг.14(d) - рукоятка с клапанами рукоятки в закрытом положении, вид сбоку с разрезом;

на фиг.15(a) - рукоятка с клапанами рукоятки в открытом положении, вид справа; на фиг.15(b) - рукоятка с клапанами рукоятки в открытом положении, вид сбоку в разрезе;

на фиг.16(a) - вид, аналогичный виду на фиг.9(a), но с напорной камерой, находящейся во второй, частично сжатой конфигурации;

на фиг.16(b) - вид, аналогичный виду на фиг.9(b), но с напорной камерой, находящейся во второй, частично сжатой конфигурации;

на фиг.17(a) - вид, аналогичный виду на фиг.9(a), но с напорной камерой приспособления для очистки пола, находящейся в первой, полностью сжатой конфигурации;

на фиг.17(b) - вид, аналогичный виду на фиг.9(b), но с напорной камерой, находящейся в первой, полностью сжатой конфигурации;

на фиг.18(a) - вид, аналогичный виду на фиг.9(a), но с напорной камерой приспособления для очистки пола, находящейся во второй, полностью сжатой конфигурации; и

на фиг.18(b) - вид, аналогичный виду на фиг.9(b), но с напорной камерой, находящейся во второй, полностью сжатой конфигурации.

На фиг.1-4 показан вариант выполнения приспособления 10 для очистки пола, используемого в пылесосе. В этом варианте осуществления изобретения приспособление 10 для очистки пола выполнено с возможностью присоединения к трубке пылесоса или шлангу цилиндрического пылесоса. Приспособление 10 для очистки пола содержит главный корпус 12 и трубопровод 14, присоединенный к корпусу 12. Главный корпус 12 содержит, по существу, параллельные боковые стенки 16, 18, проходящие вперед от противоположных концов задней части 20 главного корпуса 12, и подвижную часть 22, расположенную между боковыми стенками 16, 18 главного корпуса 12. В этом варианте осуществления изобретения подвижная часть 22 соединена с возможностью вращения с главным корпусом 12 для вращения вокруг оси А, которая проходит между боковыми стенками 16,18 главного корпуса 12, в целом, перпендикулярно им.

Подвижная часть 22 содержит изогнутую верхнюю стенку 24, нижнюю или опорную пластину 26 и две боковые стенки 28, 30, которые соединяют опорную пластину 26 с верхней стенкой 24. Боковые стенки 28, 30 расположены между боковыми стенками 16, 18 главного корпуса 12, при этом каждая боковая стенка 28, 30 расположена рядом и, по существу, параллельно одной из соответствующих боковых стенок 16, 18 главного корпуса 12. Во время использования опорная пластина 26 обращена к подлежащей очистке поверхности пола и, как описано более подробно ниже, контактирует с покрытой ковром поверхностью пола. Опорная пластина 26 содержит ведущую часть 32 и заднюю часть 34, причем указанные части расположены на противоположных сторонах всасывающего отверстия 36, через которое содержащий грязь воздушный поток входит в приспособление 10 для очистки пола. Всасывающее отверстие 36 обычно имеет прямоугольную форму и ограничено боковыми стенками 28, 30, относительно длинной передней стенкой 38 и относительно длинной задней стенкой 40, каждая из которых выступает вверх из нижней поверхности опорной пластины 26. Эти стенки также ограничивают начало всасывающего прохода через главный корпус 12 приспособления 10 для очистки пола.

Опорная пластина 26 содержит два рабочих края для встряхивания волокон ковровой поверхности пола, когда приспособление 10 для очистки пола перемещают по такой поверхности. Передний рабочий край 42 опорной пластины 26 расположен на пересечении между передней стенкой 38 и нижней поверхностью ведущей части 32 опорной пластины 26, и проходит, по существу, непрерывно между боковыми стенками 28, 30. Задний рабочий край 44 опорной пластины 26 расположен на пересечении между задней стенкой 40 и нижней поверхностью задней части 34 опорной пластины 26, и проходит, по существу, непрерывно между боковыми стенками 28, 30. По меньшей мере, передний рабочий край 42, предпочтительно, является относительно острым и, предпочтительно, имеет радиус кривизны менее чем 0,5 мм.

Передний амортизатор 46 является рельефным и расположен на подвижной части 22, между верхней стенкой 24 и опорной пластиной 26.

Чтобы предотвратить царапание или какое-либо оставление следов рабочими краями 42, 44 на твердой поверхности пола, когда приспособление 10 для очистки пола перемещается по такой поверхности, приспособление 10 для очистки пола содержит, по меньшей мере, один поддерживающий элемент, контактирующий с поверхностью и обеспечивающий расположение рабочих краев 42, 44 на расстоянии от твердой поверхности пола. В этом варианте осуществления изобретения приспособление 10 для очистки пола содержит множество поддерживающих элементов, контактирующих с поверхностью пола, каждый из которых выполнен в виде элемента качения, предпочтительно, колеса. Первая пара колес 48 установлена с возможностью вращения внутри пары углублений, образованных в ведущей части 32 опорной пластины 26, а вторая пара колес 50 установлена с возможностью вращения внутри пары углублений, образованных в задней части 34 опорной пластины 26. Как проиллюстрировано на фиг.4, колеса 48, 50 выступают вниз за пределы рабочих краев 42, 44. Таким образом, когда приспособление 10 для очистки пола расположено на твердой поверхности Н пола, колеса 48, 50 контактируют с этой поверхностью, а рабочие края 42, 44 расположены на расстоянии от твердой поверхности пола.

Во время использования создается перепад давления между воздухом, проходящим через приспособление 10 для очистки пола и внешним окружающим пространством. Этот перепад давления создает силу, которая действует в направлении вниз на приспособление 10 для очистки пола в направлении к поверхности пола. Когда приспособление 10 для очистки пола расположено на покрытой ковром поверхности пола, на колеса 48, 50 действует толкающее усилие, направленное к волокнам покрытой ковром поверхности пола, которое складывается из веса приспособления 10 для очистки пола и силы, действующей вниз на приспособление 10 для очистки пола. Толщина колес 48, 50 выбирается таким образом, чтобы колеса легко утопали в покрытой ковром поверхности пола для приведения, по меньшей мере, рабочих краев 42, 44 опорной пластины 26 в контакт с волокнами ковровой поверхности пола. Толщина колес 48, 50, предпочтительно, составляет менее 10 мм, более предпочтительно - менее 5 мм, чтобы гарантировать, что колеса 48, 50 утопают между волокнами покрытой ковром поверхности пола. Нижняя поверхность ведущей части 32 опорной пластины 26 наклонена вверх и вперед относительно плоскости, проходящей через рабочие края 42, 44 опорной пластины 26. В результате, во время использования, ведущая часть 32 может направлять волокна ковра или очень ворсистой ковровой поверхности пола ниже приспособления 10 для очистки пола и во всасывающее отверстие 36, когда приспособление 10 для очистки пола перемещают вперед по этой поверхности пола, таким образом уменьшая сопротивление при перемещении вперед приспособления 10 для очистки пола по поверхности пола. Нижняя поверхность задней части 34 опорной пластины 26 наклонена вверх и назад относительно плоскости, проходящей через рабочие края 42, 44 опорной пластины 26. В результате, во время использования задняя часть 34 может направлять волокна ковра или очень ворсистой ковровой поверхности пола ниже приспособления 10 для очистки пола и во всасывающее отверстие 36, когда приспособление 10 для очистки пола перемещают назад по этой поверхности пола, таким образом уменьшая сопротивление при перемещении назад приспособления 10 для очистки пола по поверхности пола.

Поскольку приспособление 10 для очистки пола тянется пользователем назад, по ковровой поверхности пола, существует тенденция, заключающаяся в том, что пользователь поднимает заднюю часть 20 главного корпуса 12 приспособления 10 для очистки пола. Однако присоединение с возможностью вращения подвижной части 22 к главному корпусу 12 позволяет опорной пластине 26 поворачиваться относительно главного корпуса 12, чтобы поддерживать рабочие края 42, 44 в контакте с поверхностью пола. Это может позволить поддерживать уплотнение между рабочими краями 42, 44 и поверхностью пола во время использования, которое может улучшить эффективность приспособления 10 для очистки пола при подборе мусора. Вращение по часовой стрелке подвижного элемента 22 относительно главного корпуса 12 (при наблюдении вдоль оси А на фиг.4) ограничивается за счет примыкания обращенных вверх поверхностей 52, продолжающихся в направлении концов амортизатора 46 подвижного элемента 22, к обращенным вниз поверхностям 54, продолжающимся в направлении к передней части боковых стенок 16, 18 главного корпуса 12. Вращение против часовой стрелки подвижного элемента 22 относительно главного корпуса 12 ограничивается за счет примыкания верхней поверхности 56 задней части 34 опорной пластины 26 к нижним поверхностям 58 боковых стенок 16, 18 главного корпуса 12.

Как показано на фиг.3, приспособление 10 для очистки пола дополнительно содержит встряхивающее устройство 60 для встряхивания волокон ковровой поверхности пола. В этом варианте осуществления изобретения встряхивающее устройство 60 выполнено в виде штанги со щеткой, которая расположена внутри всасывающего прохода, и может вращаться относительно главного корпуса 12 вокруг оси А. Встряхивающее устройство 60 содержит продолговатый корпус 62, который вращается вокруг своей продольной оси. Корпус 62 проходит через отверстия, выполненные в боковых стенках 28, 30 подвижного элемента 22 таким образом, что один конец корпуса 62 может поддерживаться с помощью съемной части 64 боковой стенки 18 главного корпуса 12 для вращения относительно главного корпуса 12, в то время как другой конец корпуса 62 может поддерживаться и вращаться с помощью приводного механизма, который более подробно описан ниже.

Встряхивающее устройство 60 дополнительно содержит элементы сцепления с поверхностью, которые в этом варианте осуществления изобретения выполнены в виде щетинок 66, выступающих радиально наружу из корпуса 62. Щетинки 66 расположены во множестве пучков, которые, предпочтительно, равномерно распределены вдоль корпуса 62, образуя одну или несколько спиралей. Щетинки 66, предпочтительно, образованы из электрически изолирующего пластикового материала. Альтернативно, по меньшей мере, некоторые щетинки 66 могут быть образованы из металлического или композитного материала, чтобы отводить любое статическое электричество, находящееся на ковровой поверхности пола.

На фиг.5-8 и 9(a) показан приводной механизм 70 для вращения встряхивающего устройства 60 относительно главного корпуса 12 приспособления 10 для очистки пола. Приводной механизм 70 содержит воздушную турбину 72, расположенную внутри камеры 74 турбины. Камера 74 турбины содержит внутреннюю часть 76, которая присоединена к одной стороне задней части 20 главного корпуса 12, и предпочтительно, составляет с ней одно целое; и внешнюю часть 78, которая присоединена к торцу внутренней части 76. Внешняя часть 78 имеет воздушное впускное отверстие 80, через которое воздушный поток может втягиваться в камеру 74 турбины за счет работы вентиляторного узла пылесоса, к которому присоединяется приспособление 10 для очистки пола. Поверх воздушного впускного отверстия 80 может располагаться пористая крышка 81, такая как сетчатый экран, чтобы препятствовать доступу грязи и пыли в камеру 74 турбины.

Воздух, проходящий через камеру 74 турбины, выпускается в воздушный канал 82, проходящий с задней стороны от задней части 20 главного корпуса 12 в направлении к трубопроводу 14. Можно считать, что воздушный канал 82 формирует часть всасывающего прохода через главный корпус 12. Воздушный канал 82 содержит впускной участок 84 для приема воздушного потока из воздушного выпускного отверстия 86 главного корпуса 12, и боковое впускное отверстие 88 для приема воздушного потока, выпускаемого из камеры 74 турбины. Рядом с боковым впускным отверстием 88 может быть расположен экран 89 с мелкими отверстиями, чтобы препятствовать доступу грязи в камеру 74 турбины из бокового впускного отверстия 88. Впускной участок 84 воздушного канала 82 обеспечивает ограничение потока для регулирования воздушного потока из главного корпуса 12, и таким образом, размер выпускного отверстия впускного участка 84 определяет соотношение расхода потока воздуха, входящего в приспособление 10 для очистки пола через всасывающее отверстие 36, к расходу потока воздуха, входящего в приспособление 10 для очистки пола через воздушное впускное отверстие 80 камеры 74 турбины. Например, когда выпускное отверстие является относительно маленьким, расход потока воздуха, входящего в приспособление 10 для очистки пола через воздушное впускное отверстие 80, будет больше, чем расход потока, входящего в приспособление 10 для очистки пола через всасывающее отверстие 36. В результате это приведет к тому, что встряхивающее устройство 60 будет приводиться во вращение при относительно высокой скорости, но с относительно низким уровнем всасывания во всасывающем отверстии 36. С другой стороны, когда выпускное отверстие является относительно большим, расход потока воздуха, входящего в приспособление 10 для очистки пола через воздушное впускное отверстие 80, будет меньше, чем расход потока, входящего в приспособление 10 для очистки пола через всасывающее отверстие 36. В результате, это приведет к тому, что встряхивающее устройство 60 будет приводиться во вращение при относительно низкой скорости, но с относительно высоким уровнем всасывания во всасывающем отверстии 36. Поэтому форма впускного участка 84 может быть выбрана таким образом, чтобы обеспечивать желаемое сочетание скорости вращения встряхивающего устройства и уровня всасывания во всасывающем отверстии 36.

Воздушный поток, выпускаемый из камеры 74 турбины, соединяется с воздушным потоком, выпускаемым из главного корпуса 12 внутри улавливающей камеры 90, расположенной по потоку непосредственно после впускного участка 84 воздушного канала 82. Это предотвращает образование завихрения потоков или другие воздушные циркуляционные области по потоку непосредственно после ограничения воздушного потока, определяемого впускным участком 84 воздушного канала 82, и таким образом, уменьшает потери давления внутри приспособления 10 для очистки пола.

Воздушный канал 82 имеет выпускной участок 91, расположенный по потоку после улавливающей камеры 90. Впускное отверстие выпускного участка 91 воздушного канала 82 расположено напротив выпускного отверстия впускного участка 84 воздушного канала 82 и имеет большую площадь поперечного сечения, перпендикулярную протекающему по нему воздушному потоку, чем выпускное отверстие впускного участка 84 воздушного канала 82. Выпускной участок 91 воздушного канала 82 соединен с впускным участком 92 трубопровода 14. Трубопровод 14 также содержит выпускной участок 94, который может быть присоединен к шлагу или трубке пылесоса, при этом между впускным участком 92 и выпускным участком 94 трубопровода 14 установлена гибкая трубка 96. Трубопровод 14 поддерживается парой колес 98.

Турбина 72 содержит рабочее колесо 100, выполненное заодно целое с валом 102 или установленное на нем для вращения вместе с валом. Например, рабочее колесо 100 может быть отлито вместе с валом 102 рабочего колеса или может быть запрессовано на валу 102 рабочего колеса. Рабочее колесо 100 содержит комплект лопаток 104 рабочего колеса, равномерно распределенных вокруг внешней периферии рабочего колеса 100. Рабочее колесо 100 может быть единой деталью или может быть собрано из двух или более кольцевых частей листового материала, каждая из которых несет на себе комплект лопаток 104 рабочего колеса. Эти части листового материала могут быть сведены вместе, одна над другой, чтобы образовать рабочее колесо 100 с лопатками одной кольцевой части, попеременно расположенными с лопатками другой кольцевой части.

Вал 102 рабочего колеса установлен с возможностью вращения в статоре ПО турбины 72. Статор 110 содержит первый кольцевой комплект лопаток 112 статора, расположенный вокруг внешней периферии кольцевого корпуса 114 статора, в который вставляется вал 102 рабочего колеса. Корпус 114 статора имеет, по существу, тот же самый внешний диаметр, что и рабочее колесо 100, а лопатки 112 статора имеют, по существу, тот же самый размер, что и лопатки 104 рабочего колеса. Вал 102 рабочего колеса поддерживается внутри отверстия корпуса 114 статора с помощью подшипников 116, 118 таким образом, что лопатки 104 рабочего колеса расположены напротив лопаток 112 статора. Корпус 114 статора окружен цилиндрическим кожухом 120 статора, который определяет вместе с корпусом 114 статора кольцевой канал, внутри которого расположены лопатки 112 статора. Лопатки 112 статора, корпус 114 статора и кожух 120 статора могут быть для удобства образованы как единая деталь. Кольцевой упругий поддерживающий элемент 122 образует уплотнение между внешней поверхностью кожуха 120 статора и внутренней поверхностью камеры 74 турбины. Упругость поддерживающего элемента 122 выбирается таким образом, чтобы минимизировать передачу вибраций от турбины 72 к камере 74 турбины. Статор ПО дополнительно содержит носовой обтекатель 124, уст