Деталь отделки салона автомобиля, ослабляющая шум

Иллюстрации

Показать всеЗаявленное изобретение относится к деталям отделки салона транспортных средств, ослабляющим шум. Указанная деталь отделки салона содержит, по меньшей мере, одну изолирующую область со звукопоглощающими характеристиками типа масса-пружина, содержащую, по меньшей мере, один слой, имеющий массу, и развязывающий слой, смежный со слоем, имеющим массу, причем слой, имеющий массу, состоит из пористого волокнистого слоя и барьерного слоя, а барьерный слой расположен между пористым волокнистым слоем и развязывающим слоем и все слои соединены вместе, образуя многослойную структуру, при этом пористый волокнистый слой, по меньшей мере, в изолирующей области имеет динамический модуль продольной упругости, отрегулированный так, что частота излучения равна, по меньшей мере, 3000 Гц. Указанная деталь может быть применена в звукоизоляторе или звукоизоляторе, объединенном с поглотителем. При реализации заявленного изобретения обеспечивается такой технический результат, как эффективное ослабление шума в широком диапазоне частот при одновременной оптимизации массы используемой отделки салона.

2 н. и 8 з.п. ф-лы, 8 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к детали отделки салона автомобиля для ослабления шума в транспортном средстве.

УРОВЕНЬ ТЕХНИКИ

В транспортном средстве существует множество источников шума, и они включают в себя, в том числе, силовой агрегат, трансмиссию, пятно контакта шины с дорогой (возбуждаемое поверхностью дороги), тормоза и ветер. Шум, сгенерированный всеми этими источниками внутри салона транспортного средства, охватывает довольно большой диапазон частот, который для обычных транспортных средств с дизельными и бензиновыми двигателями может доходить до 6,3 кГц (выше этой частоты акустическая мощность, излучаемая источниками шума в транспортном средстве, обычно является пренебрежимо малой). Шум от транспортного средства обычно разделяют на низкочастотный, среднечастотный и высокочастотный шум. Как правило, полагают, что низкочастотный шум охватывает диапазон частот между 50 Гц и 500 Гц и что доминирующим является шум, "передаваемый конструкцией": вибрация передается на панели, окружающие пассажирский салон, по множеству путей, обусловленных конструкцией, и эти панели затем излучают шум непосредственно в салон. С другой стороны, обычно полагают, что высокочастотный шум охватывает частотный диапазон выше 2 кГц. Обычно в высокочастотном шуме доминирующим является "аэродинамический" шум: в этом случае передача вибраций на панели, окружающие пассажирский салон, происходит по путям в воздухе. Признают, что существует промежуточная область, в которой объединяются эти два эффекта, и ни один из этих двух эффектов не является доминирующим. Однако для комфорта пассажира важно, что шум ослаблен в среднечастотном диапазоне, а также в низкочастотном и в высокочастотном диапазонах.

Для ослабления шума в транспортных средствах, таких как автомобили и грузовики, хорошо известно использование изоляторов, демпферов и поглотителей для отражения и рассеяния звука и для ослабления, таким образом, общего уровня шума внутри.

Изоляцию традиционно получают посредством защитной системы типа "масса-пружина", в соответствии с которой элемент, имеющий массу, сформирован из слоя непроницаемого материала с высокой плотностью, обычно обозначаемого как тяжелый слой, и пружинящего элемента, сформированного из слоя материала с низкой плотностью, такого как, например, неуплотненный войлок или пена.

Наименование "масса-пружина" обычно используют для определения защитной системы, которая обеспечивает звукоизоляцию посредством комбинации двух элементов, именуемых "массой" и "пружиной". Деталь или устройство именуют работающими как "масса-пружина" в том случае, если ее (его) физическое поведение может быть представлено комбинацией элемента, имеющего массу, и пружинящего элемента. Идеальная система масса-пружина действует в качестве звукоизолятора, главным образом, благодаря механическим характеристикам его элементов, соединенных друг с другом.

Систему масса-пружина обычно помещают в автомобиль поверх слоя стали, причем пружинящий элемент находится в контакте со сталью. Если рассмотреть ее как единое целое, то вся система (масса-пружина плюс слой стали) имеет характеристики двойной перегородки. Вносимое затухание представляет собой количественную величину, которая описывает, насколько эффективным является действие системы масса-пружина, когда она помещена поверх слоя стали, вне зависимости от изоляции, обеспечиваемой самим слоем стали. Следовательно, вносимое затухание показывает эффективность изоляции, обеспечиваемой системой масса-пружина.

Теоретическая кривая вносимого затухания (ВЗ, измеренного в децибелах (дБ)), характеризующая систему масса-пружина, имеет, в частности, следующие особенности. В большей части диапазона частот кривая растет приблизительно линейно с ростом частоты, и скорость роста составляет, приблизительно, 12 дБ/на октаву; такой линейный тренд считают очень эффективным для гарантированного обеспечения хорошей изоляции от входящих звуковых волн, и по этой причине системы масса-пружина широко использовались в автомобильной промышленности. Этот тренд достигнут только выше определенного значения частоты, именуемого “резонансной частотой системы масса-пружина”, при котором система не действует в качестве звукоизолятора. Резонансная частота зависит, главным образом, от массы элемента, имеющего массу (чем больше масса, тем более низкой является резонансная частота), и от жесткости пружины (чем больше жесткость, тем более высокой является резонансная частота). На резонансной частоте системы масса-пружина пружинящий элемент очень эффективно передает вибрацию нижележащей конструкции на элемент, имеющий массу. На этой частоте вибрация элемента, имеющего массу, является даже более высокой, чем вибрация нижележащей конструкции, и, таким образом, шум, излучаемый элементом, имеющим массу, является еще более сильным, чем шум, который излучала бы нижележащая конструкция без системы масса-пружина. Вследствие этого, вокруг резонансной частоты системы масса-пружина кривая ВЗ имеет отрицательный минимум.

Эффективность изоляции акустического барьера оценивают по потерям при передаче звука (ПП). Способность акустического барьера уменьшать интенсивность передаваемого шума зависит от свойств материалов, образующих барьер. Важным физическим свойством, регулирующим ПП звука для акустического барьера, является масса на единицу площади слоев, из которых он состоит. Для наилучшей эффективности изоляции тяжелый слой системы масса-пружина часто имеет гладкую поверхность с высокой плотностью для максимального увеличения отражения шумовых волн, непористую структуру и определенную жесткость материала для минимизации вибраций.

Типичные классические слои, имеющие массу, выполнены из высоконаполненных плотных материалов, таких как, например, каучук на основе сополимера этилена, пропилена и диенового мономера (EPDM), этиленвинилацетат (EVA), полиуретан (PU), полипропилен (PP) и т.д. Эти материалы имеют высокую плотность, обычно свыше 1000 (кг/м3), гладкую поверхность для обеспечения максимального отражения шумовых волн, непористую структуру и определенную жесткость для минимизации вибраций. С этой точки зрения известно, что многие текстильные ткани, тонкие и/или имеющие пористую структуру, не являются идеальными для шумоизоляции.

Поглощение обычно получают за счет использования пористых слоев. Поглощающую способность звукопоглощающей системы оценивают по коэффициенту поглощения (безразмерной величине). Поглотители обычно выполнены из пористых материалов с открытыми порами, например из войлока или из пеноматериалов.

Обе системы: поглощающая система и изолирующая система, сами по себе имеют лишь малую ширину полосы частот, в которой они работают оптимально. Поглотитель обычно лучше работает на высоких частотах, тогда как изолятор обычно лучше работает на низких частотах. Кроме того, обе системы являются субоптимальными для использования в современном транспортном средстве. Эффективность изолятора сильно зависит от его массы, чем больше масса, тем более эффективным является изолятор. С другой стороны, эффективность поглотителя сильно зависит от толщины материала, чем более толстым он является, тем лучше. Однако на толщину и на массу накладывают все более и более сильные ограничения. Например, масса влияет на топливную экономичность транспортного средства, а толщина материала влияет на вместительность транспортного средства.

Для обычных изоляторов типа "масса-пружина" поглощение является очень плохим и близким к нулю, главным образом, потому, что поверхность слоя, имеющего массу, обычно не является пористой. Система масса-пружина имеет заметный максимум поглощения только лишь в узкой полосе вокруг резонансной частоты. Однако он расположен на низкой частоте, а не в области поглощения, представляющей интерес, которой является среднечастотная и высокочастотная область.

В прошлом было предпринято множество попыток такой оптимизации звукоизоляции в транспортном средстве для уменьшения его массы (веса) при сохранении того же самого уровня акустического комфорта. В транспортных средствах, оснащенных традиционными системами масса-пружина, возможность такой оптимизации массы, в основном, предоставляет тяжелый слой, и поэтому попытки оптимизации, предпринятые до настоящего времени в таких случаях, были сосредоточены на уменьшении массы тяжелого слоя. Однако эти попытки показали, что если масса тяжелого слоя уменьшена свыше определенного физического предела, система изоляции больше не ведет себя как система масса-пружина и неизбежно происходят потеря акустического комфорта. В таких случаях в последние годы были предприняты попытки использования дополнительного поглотителя для компенсации этой потери акустического комфорта.

В прошлом одним из способов решения этой проблемы являлось использование полностью пористых систем. Однако пористые поглотители имеют очень низкую звукоизоляцию. Для пористой системы кривая ВЗ растет приблизительно линейно с ростом частоты, но скорость роста составляет всего лишь, приблизительно, 6 дБ/на октаву вместо 12 дБ/на октаву, что может наблюдаться при использовании непроницаемого защитного материала в качестве тяжелого слоя.

Другой общепринятой практикой решения вышеупомянутой проблемы является размещение поглотителя поверх системы масса-пружина. В такой конфигурации ожидают, что наличие дополнительного материала, в основном, добавляет поглощающие свойства к системе ослабления шума. В то же самое время также ожидают, что поскольку он определяет увеличение массы всей системы, то тот же самый дополнительный материал будет оказывать положительное влияние на звукоизоляцию нижележащей системы масса-пружина.

Изделия этого типа часто именуют системы ABA (поглотитель-барьер-поглотитель). Большинство систем ABA выполнено с первым поглощающим слоем из пены или войлока, с барьером, например, в виде рассмотренного материала тяжелого слоя и с поглощающим слоем, функционирующим также в качестве пружинящего слоя для системы масса-пружина. К тому же, этот поглощающий слой обычно состоит из войлока или пены. Барьерный слой вместе с поглощающим слоем, находящимся в непосредственном контакте с конструкцией, для которой применена эта система, должен функционировать в качестве системы масса-пружина, тогда как верхний поглощающий слой должен функционировать в качестве дополнительного звукопоглотителя.

Исходя из опыта, ожидают, что когда поверх системы масса-пружина помещена дополнительная масса, такая дополнительная масса должна положительно влиять на эффективность изоляции, обеспечиваемой системой; например, добавление материала с удельной массой на единицу площади, равной 250 г/м2, поверх системы масса-пружина с тяжелым слоем, имеющим удельную массу на единицу площади, равную 2 кг/м2, должна дать общее увеличение ВЗ, приблизительно, на 1 дБ, тогда как добавление материала с удельной массой на единицу площади, равной 500 г/м2, поверх той же самой системы должно дать увеличение ВЗ уже на 2 дБ. Увеличение ВЗ более чем на 1 дБ обычно считают подходящим для общего ослабления шума в пассажирском салоне транспортного средства. Для тяжелого слоя, имеющего удельную массу на единицу площади, равную 1 кг/м2, такой эффект увеличения на 1 дБ уже должно давать добавление материала с удельной массой на единицу площади, равной 150 г/м2.

К удивлению, было установлено, что когда поверх системы масса-пружина добавлен поглощающий слой для получения системы ABA с тяжелым слоем в качестве барьера, наблюдаемое увеличение ВЗ системы является намного более низким, чем то, которое можно ожидать от добавленной массы. Во многих случаях добавление поглощающего слоя даже ведет к снижению ВЗ системы.

Во многих областях применения систем ABA в качестве верхнего поглощающего слоя используют очень мягкий войлок (обычно именуемый "флисом") с удельной массой на единицу площади от 400 г/м2 до 600 г/м2. Поскольку такой поглотитель является механически очень мягким (его модуль продольной упругости (модуль Юнга) на сжатие является очень низким, обычно намного более низким, чем модуль продольной упругости воздуха при стандартных условиях), то он не принимает активное участие в изолирующей функции системы, так как связь между волокнами и нижележащим тяжелым слоем является недостаточно сильной для обеспечения эффекта массы. В результате, добавление поглотителя не приводит к какому-либо увеличению ВЗ системы, и изолирующая функция системы определяется только лишь массой тяжелого слоя, помещенного поверх развязывающего слоя. Очень мягкие материалы из войлока (или "флисы") являются более дорогостоящими, чем обычные термоформуемые волокнистые материалы, и обычно применяются в виде накладок поверх системы масса-пружина. Такое нанесение необходимо производить вручную, и эта операция является дорогостоящей.

В альтернативном варианте система ABA может быть получена путем формовки или приклеивания более традиционного термоформуемого войлока с удельной массой на единицу площади, равной, например, от 500 г/м2 до 2000 г/м2, поверх тяжелого слоя, чтобы он действовал в качестве поглотителя. Неожиданно было установлено, что в этом случае нанесение верхнего поглощающего слоя оказывает отрицательный эффект на эффективность изоляции нижележащей системы масса-пружина, определяя ухудшение ее кривой ВЗ. Такое ухудшение вызвано шумовым излучением системы, образованной тяжелым слоем и верхним поглощающим слоем. Фактически существует конкретная частота, именуемая частотой излучения, при которой вибрации тяжелым слоем очень эффективно передаются в верхний поглощающий слой, что, следовательно, вызывает излучение шума верхним поглощающим слоем. На частоте излучения верхняя поверхность верхнего поглощающего слоя вибрирует даже больше, чем нижележащий тяжелый слой. Вследствие этого эффекта вносимое затухание системы ABA является сильно ухудшенным в полосе частот вокруг частоты излучения. В этом диапазоне частот ВЗ системы ABA является более низким, чем ВЗ системы масса-пружина, из которой оно получено. Таким образом, добавление звукопоглощающей функции (поглощения посредством поглотителя, добавленного поверх) значительно ухудшает исходную функцию системы, то есть изоляцию; звуковое излучение системы, образованной тяжелым слоем и верхним пористым слоем друг с другом, ухудшает изоляцию, обеспечиваемую системой, то есть имеет место случай, который не был рассмотрен ранее на существующем уровне развития техники.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является создание детали отделки салона, ослабляющей шум, которая работает в диапазоне частот, важных для ослабления шума в транспортном средстве без недостатков, свойственных современному уровню развития техники. В частности, для оптимизации использования массы для ослабления шума.

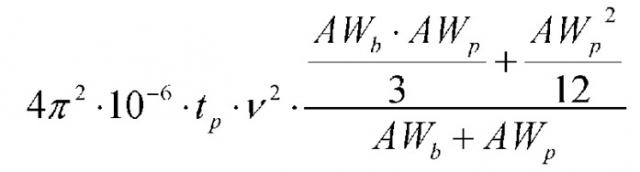

Задача настоящего изобретения решена посредством создания детали отделки салона, ослабляющей шум, по п. 1 формулы изобретения, содержащей, по меньшей мере, одну изолирующую область со звукопоглощающими характеристиками системы масса-пружина, которая содержит, по меньшей мере, один слой, имеющий массу, и развязывающий слой, смежный со слоем, имеющим массу, при этом слой, имеющий массу, состоит из пористого волокнистого слоя и барьерного слоя, причем этот барьерный слой расположен между пористым волокнистым слоем и развязывающим слоем и все слои вместе образуют многослойную структуру, и при этом пористый волокнистый слой, по меньшей мере, в изолирующей области выполнен так, что имеет динамический модуль продольной упругости (в паскалях), равный, по меньшей мере:

,

где AWb - удельная масса на единицу площади (в граммах на квадратный метр (г/м2)), которую имеет барьерный слой, AWp - удельная масса на единицу площади (в г/м2), которую имеет пористый волокнистый слой, tp - толщина пористого волокнистого слоя (в миллиметрах (мм)) и ν - частота излучения (в герцах (Гц)); причем частота излучения составляет, по меньшей мере, 3000 Гц, а барьерный слой имеет удельную массу на единицу площади, равную, по меньшей мере, 400 г/м2.

Для пассажирского салона транспортного средства тем диапазоном частот, в котором звукоизолирующие детали отделки салона являются наиболее эффективными, является диапазон частот от 800 Гц до 3000 Гц. Идеальная система масса-пружина имеет кривую ВЗ со скоростью роста, равной 12 дБ/на октаву. Из общей полученной изоляции определяющей является только фактическая масса, используемая в слое, имеющем массу. Для получения той же самой скорости роста в системе ABA частота излучения должна превышать верхнюю предельную частоту из диапазона частот, представляющего интерес, в этом случае, по меньшей мере, свыше 3000 Гц, предпочтительно свыше 4000 Гц или более предпочтительно свыше 5000 Гц, хотя этот предел зависит от области применения.

К удивлению, было установлено, что существует соотношение между динамическим модулем продольной упругости материала, из которого состоит пористый волокнистый слой, и частотой излучения. Это соотношение параметрически зависит от удельной массы на единицу площади, от толщины пористого волокнистого слоя и от удельной массы на единицу площади барьерного слоя. Для использования такого материала для пористого волокнистого слоя, чтобы частота излучения была достаточно высокой для того, чтобы не ухудшать общую эффективность изоляции нижележащей системы масса-пружина, предпочтительно, чтобы при частоте, по меньшей мере, выше 3000 Гц динамический модуль E продольной упругости был равным, по меньшей мере, приблизительно . Это может быть обеспечено, например, путем правильного выбора материала, его удельной массы на единицу площади, его толщины и необходимой степени сжатия. Не для каждого материала может быть достигнут необходимый модуль продольной упругости.

Путем регулирования динамического модуля продольной упругости материала, образующего пористый волокнистый слой, таким образом, что он превышает минимальный модуль продольной упругости, необходимый для того, чтобы частоты излучения находилась за пределами диапазона частот, представляющего интерес, как заявлено в изобретении, в кривой ВЗ системы может быть получена скорость роста, равная 12 дБ/на октаву. Таким образом, кривая ВЗ системы ABA согласно настоящему изобретению имеет качественный характер поведения, аналогичный характеру поведения кривой ВЗ нижележащей системы масса-пружина. В то же самое время также замечено, что кривая ВЗ системы ABA согласно настоящему изобретению является более высокой, чем кривая ВЗ нижележащей системы масса-пружина, причем разница обусловлена дополнительной массой пористого волокнистого слоя. Таким образом, пористый волокнистый слой вносит вклад в изолирующую функцию системы и полный массовый потенциал слоя, имеющего массу, который состоит из барьерного слоя и пористого волокнистого слоя, может использоваться для изоляционных свойств детали отделки салона. В то же самое время пористый волокнистый слой с отрегулированным модулем продольной упругости сохраняет поглощающие свойства.

В настоящем изобретении поглощающий верхний слой в виде пористого волокнистого слоя, имеющего модуль продольной упругости согласно настоящему изобретению, увеличивает количество материала, активно участвующего в эффекте масса-пружина.

За счет использования ABA согласно настоящему изобретению теперь обеспечена возможность настройки или регулирования детали отделки салона для любого конкретного применения в транспортном средстве, в частности для систем для внутренней поверхности панели приборов или напольного покрытия. Регулировка может быть получена с точки зрения эффективности, например лучшей изоляции при той же самой общей массе или весе, например более низкой массе при той же самой эффективности глобальной изоляции.

Резонансная частота системы масса-пружина, как описано во введении, и частота излучения слоя, имеющего массу, образованного верхним пористым волокнистым слоем и барьерным слоем, как описано в изобретении, приводят к различным и независимым влияниям на кривую ВЗ. Обе из них появляются на кривой ВЗ для многослойной структуры согласно настоящему изобретению и оказывают отрицательный эффект на эффективность изоляции, причем обе из них вызывают наличие провала на кривой ВЗ. Но эти два провала обычно наблюдаются в двух отдельных участках кривой ВЗ. Для многослойной структуры рассмотренных типов резонансная частота системы масса-пружина, также известная как резонансная частота, обычно наблюдается в интервале от 200 Гц до 500 Гц, тогда как частота излучения слоя, имеющего массу, раскрытая здесь как частота излучения, находится в интервале выше, приблизительно, 800 Гц. Для ясности выбран вариант использования двух различных терминов ("резонансная частота" и "частота излучения") для проведения различий между этими двумя различными частотами.

Несмотря на то что могут быть сделаны детали отделки салона, имеющие конфигурацию типа ABA по всей их поверхности, также могут быть сделаны детали отделки салона с различными областями, предназначенными для различных звукопоглощающих функций (например, исключительно для поглощения, исключительно для изоляции) или даже комбинированные области.

Предпочтительная деталь отделки салона согласно настоящему изобретению основана на той идее, что для точной настройки ослабления шума в автомобиле необходимы обе области: изолирующая область и поглощающая область. За счет использования одного и того же пористого волокнистого слоя всюду по всей площади детали отделки салона: как для изолирующей области, так и для поглощающей области, возможно объединить обе эти функции в детали отделки салона, предпочтительно в отдельных областях. По своему опыту специалист в данной области техники знает, какая звукопоглощающая функция нужна для конкретных областей, теперь он способен поставлять детали с использованием этих знаний и вместе с тем использовать меньшее количество материалов в одной детали, и он способен проектировать деталь в соответствии с потребностями. Деталь отделки салона согласно настоящему изобретению имеет, по меньшей мере, одну поглощающую область и одну изолирующую область, однако фактическое количество областей для каждой звукопоглощающей функции (изоляции или поглощения) и/или размер областей может быть различным в зависимости от детали и того места, где используется эта деталь, и, наконец, что не менее важно, в зависимости от фактических потребностей.

Поглощающая область задана как область детали отделки салона, которая преимущественно ведет себя как поглотитель.

Изолирующая область задана как область на детали отделки салона, которая ведет себя, по меньшей мере, как хороший изолятор.

Пористый волокнистый слой

Использование пористых волокнистых материалов, таких как войлоки или нетканые материалы, для изготовления звукопоглощающих деталей является известным, в частности, в случае верхнего поглотителя системы ABA. Чем более толстым является волокнистый слой, тем лучшим является звукопоглощение. Однако в данной области техники неизвестно отрицательное влияние поглощающего верхнего слоя на общую эффективность изоляции, в частности, неизвестно, как следует настраивать характеристики пористого волокнистого слоя, чтобы избежать этого отрицательного влияния на изоляцию и в полной мере использовать массу пористого волокнистого слоя для звукоизоляции.

К удивлению, было установлено, что динамический модуль продольной упругости пористого волокнистого слоя связан с частотой излучения слоя, имеющего массу, который образован пористым волокнистым слоем вместе с барьерным слоем, следующим образом:

, (Уравнение 1)

где E - динамический модуль продольной упругости (в паскалях) материала, образующего пористый волокнистый слой, ν - частота излучения (в герцах (Гц)), AWb - удельная масса на единицу площади (в килограммах на квадратный метр (кг/м2)), которую имеет непроницаемый барьерный слой, AWp - удельная масса на единицу площади (в килограммах на квадратный метр (кг/м2)), которую имеет пористый волокнистый слой, и tp - толщина (в метрах (м)) волокнистого пористого слоя. Согласно этому соотношению, собственное значение динамического модуля продольной упругости пористого волокнистого материала обеспечивает возможность создания детали отделки салона с частотой излучения вне диапазона частот, представляющего интерес, и, следовательно, невозмущенного вносимого затухания в диапазоне частот, представляющем интерес. В частности, если динамический модуль продольной упругости пористого волокнистого слоя превышает минимальное значение, заданное как

где ν0=3000 Гц, то частота излучения системы масса-пружина будет находиться выше диапазона частот, представляющего интерес для применения деталей отделки салона в транспортных средствах, в частности в пассажирском салоне.

Диапазоном частот, представляющим интерес для изоляции в транспортном средстве, в особенности, когда необходима определенная масса системы масса-пружина, в большинстве случаев является диапазон частот до 3000 Гц, однако им также может являться диапазон частот до 4000 Гц или даже до 5000 Гц в зависимости от фактического применения и требований, предъявляемых к уровню шума. Например, когда необходимо обеспечение изоляции в диапазоне частот до 3000 Гц, ν0 должна быть равной 3000 Гц и, следовательно, динамический модуль продольной упругости должен быть равным, по меньшей мере:

где AWb - удельная масса на единицу площади (в граммах на квадратный метр (г/м2)), которую имеет непроницаемый слой, имеющий массу, AWp - удельная масса на единицу площади (в граммах на квадратный метр (г/м2)), которую имеет пористый волокнистый слой, и tp - толщина (в миллиметрах (мм)) пористого волокнистого слоя. Это дает высокий динамический модуль продольной упругости, при котором волокнистый материал больше не может быть легко сжат.

Деталь отделки салона согласно настоящему изобретению содержит развязывающий слой и слой, имеющий массу, состоящий из

- пористого волокнистого слоя с динамическим модулем продольной упругости, равным, по меньшей мере:

, и

- непроницаемого барьерного слоя с удельной массой AWb на единицу площади (в граммах на квадратный метр (г/м2)), равной, по меньшей мере, 400 г/м2.

Когда все слои соединены вместе в виде многослойной структуры, образуя одну деталь, то эта деталь отделки салона будет иметь ВЗ, эквивалентное ВЗ звукопоглощающей системы масса-пружина со скоростью роста, равной, приблизительно 12 дБ/на октаву и соответствующей массе, равной общей удельной массе на единицу площади, которую имеют барьерный слой и пористый волокнистый слой.

Кроме того, пористый волокнистый слой добавляет поглотительную функцию, что являлось первоначальной причиной внедрения систем ABA и которая отсутствовала в классических системах масса-пружина со слоем, имеющим массу, состоящим только из непроницаемых материалов. Благодаря регулированию модуля продольной упругости пористого волокнистого слоя частота излучения пористого волокнистого слоя вместе с барьерным слоем находится выше диапазона частот, представляющего интерес, и больше не нарушает общую эффективность изоляции, обеспечиваемой системой.

По сравнению с системами ABA, существующими на современном уровне развития техники, настоящее изобретение отличается тем, что верхний слой, или пористый волокнистый слой, в дополнение к поглотительной функции активно участвует в изолирующей функции системы. Это возможное только на основании правильного выбора характеристик материалов и конструкции материала пористого волокнистого слоя, что показано уравнением (1) и описано в примерах.

Пористым волокнистым слоем может являться войлок любого типа. Он может быть выполнен из любых термоформуемых волокнистых материалов, включая материалы, полученные из натуральных и/или синтетических волокон. Предпочтительно войлок выполнен из вторично используемого волокнистого материала, такого как регенерированный хлопок, или иных вторичных волокон, например полиэфирных волокон.

Волокнистый материал обычно изготавливают в виде заготовок, то есть, полуфабриката, в котором волокна собраны вместе. Заготовка в разумном приближении является однородной. Заготовка образована листом материала, имеющего первоначальную толщину, и характеризуется ее удельной массой на единицу площади, поскольку волокна равномерно распределены по площади. Когда заготовка сформирована, например, путем сжатия, она приобретает окончательную форму. В конечном счете, получают слой определенной толщины. После процесса формования удельная масса на единицу площади, то есть масса материала на единицу площади, сохраняется. Из одной и той же заготовки может быть получено несколько окончательных толщин в зависимости от степени сжатия.

Динамический модуль продольной упругости волокнистого материала зависит от нескольких параметров. Во-первых, от характеристик самого материала, то есть от состава материала, от типа и количества волокон, от типа и количества связующих компонентов и т.д. Кроме того, для одной и той же рецептуры волокон он зависит от плотности материала, которая связана с толщиной слоя. Следовательно, для войлока определенного состава динамический модуль продольной упругости может быть измерен при различных значениях толщины и, следовательно, принимает различные значения, обычно увеличиваясь при уменьшении толщины (для одной и той же исходной заготовки).

Волокнистый войлочный материал предпочтительно содержит связующее вещество либо в виде связующих волокон, либо в виде смолистого вещества, например термопластичные или термореактивные полимеры. Предпочтительными являются, по меньшей мере, 30% эпоксидной смолы или, по меньшей мере, 25% волокон двухкомпонентного связующего вещества. Возможны и не исключаются другие связующие волокна или материалы, обеспечивающие пористый волокнистый слой согласно настоящему изобретению. Материал пористого волокнистого слоя может быть получен через иглопробивным способом или любым иным способом, увеличивающим динамическую жесткость материала при сжатии.

Предпочтительно удельная масса на единицу площади, которую имеет пористый волокнистый слой, составляет от 500 г/м2 до 2000 г/м2, более предпочтительно от 800 г/м2 до 1600 г/м2.

Дополнительным ограничением обычно также является свободное пространство в автомобиле, где может быть размещена звукопоглощающая деталь отделки салона. Это ограничение обычно задает автомобилестроитель, и оно находится в интервале максимум от 20 мм до 25 мм. Все слои детали отделки салона должны совместно использовать это пространство. Следовательно, толщина пористого волокнистого слоя предпочтительно составляет от 1 мм до 10 мм, а более предпочтительно - от 1 мм до 6 мм. Это оставляет достаточное пространство для развязывающего слоя. В частности, развязывающий слой может изменяться по толщине в соответствии с трехмерной формой детали, которая должна совпадать со свободным пространством в автомобиле.

На современном уровне развития техники в детали отделки салона существуют сильно сжатые области вокруг отверстий, необходимые для пропускания кабелей или крепежных приспособлений. Эти последние области обычно не предназначены для звукоизоляции, поскольку ослабление звукопоглощения в области отверстий ухудшает любую характеристику звукоизоляции в непосредственной близости от них.

Барьерный слой

Слой, имеющий массу, который расположен между пористым волокнистым слоем и развязывающим слоем, должен быть непроницаемым (воздухонепроницаемым) для функционирования в качестве идеального звукового барьера. Пористый волокнистый слой с отрегулированным модулем продольной упругости будет функционировать вместе с барьерным слоем в качестве слоя, имеющего массу, для системы пружина-масса только в том случае, если барьерный слой является воздухонепроницаемым. Несмотря на то, что в примерах приведен тяжелый слой, в качестве альтернативы могут использоваться непроницаемые защитные материалы, имеющие массу.

Если в качестве непроницаемого барьерного слоя используется тяжелый слой, то он предпочтительно имеет толщину от 0,2 мм до 5 мм, более предпочтительно от 0,8 мм до 3 мм. Удельная масса на единицу площади, которую имеет непроницаемый слой, имеющий массу, составляет, по меньшей мере, 0,4 кг/м2, предпочтительно от 0,5 кг/м2 до 2 кг/м2. Однако выбор массы непроницаемого барьерного слоя связан с конструкцией слоя, имеющего массу, который образован пористым волокнистым слоем вместе с барьерным слоем.

Непроницаемый барьерный слой может быть выполнен из высоконаполненных плотных материалов, которые могут включать в себя термореактивную пластмассу, включая сополимер этиленвинилацетата (EVA), полиэтилен высокой плотности, полиэтилен низкой плотности, линейный полиэтилен низкой плотности, полипропилен, термопластичный эластомер/каучук, поливинилхлорид (PVC) или любую комбинацию вышеупомянутых материалов.

Выбор защитного материала зависит от пористого волокнистого слоя и от развязывающего слоя, и они должен быть способны образовывать многослойную структуру, связывающую все слои друг с другом. Также могут использоваться напыляемые или приклеиваемые материалы. Однако, после соединения и/или формования детали отделки салона в конечном изделии барьер, имеющий массу, должен быть воздухонепроницаемым.

При необходимости для формирования многослойной структуры, состоящей из барьерного слоя вместе с пористым волокнистым слоем или с развязывающим слоем, может использоваться липкий слой в виде пленки, порошка или жидкого напыления, являющийся известным в данной области техники.

Объединенные области в детали отделки салона

Для уменьшения уровня звукового давления в пассажирском салоне в транспортном средстве обычно требуется хороший баланс между изоляцией и поглощением, обеспечиваемый звукопоглощающими деталями отделки салона. Различные детали могут иметь различные функции (например, на внутренней поверхности панели приборов может быть обеспечена изоляция, а на ковровом покрытии может быть обеспечено поглощение). Однако в настоящее время существует тенденция, заключающаяся в обеспечении более детализированного подразделения звукопоглощающих функций в отдельных областях для оптимизации глобальных акустических характеристик. В качестве примера, внутренняя поверхность панели приборов может быть разделена на две части, одна из которых обеспечивает высокое поглощение, а другая обеспечивает высокую изоляцию. Нижняя часть панели приборов обычно является более подходящей для изоляции, поскольку шум, поступающий от двигателя и передних колес через эту нижнюю область, является более существенным, тогда как верхняя часть панели приборов является более подходящей для поглощения, поскольку некоторая изоляция уже обеспечена другими элементами автомобиля, например приборным щитком. Кроме того, задняя сторона приборного щитка отражает звуковые волны, проходящие через верхнюю часть панели приборов, скрытую позади самого приборного щитка. Эти отраженные звуковые волны могут быть эффективно устранены с использованием поглотителя. Аналогичные соображения могут быть применены к другим звукопоглощающим деталям автомобиля. Например, к настилу пола: в областях углублений для ног в полу кузова и в области туннеля преимущественно используется изоляция, тогда как под п