Способ измерения параметров потоков жидкостей и газов

Иллюстрации

Показать всеИзобретение относится к измерительной технике и может быть использовано для измерения физических параметров и скорости потоков жидкостей и газов.

Техническим результатом изобретения является повышение точности измерения и повышение быстродействия способа.

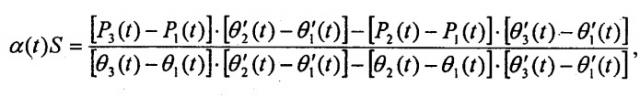

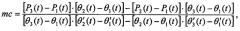

Суть способа состоит в том, что в потоке локально устанавливают три идентичных терморезисторных элемента с подогревом - охлаждением управляемыми контролируемыми источниками разной переменной мощности, измеряют сопротивления терморезисторных элементов во времени, определяют мгновенные значения температуры терморезисторных элементов и их производных, определянэт мгновенное значение параметра потока по градуировочной зависимости от интегрального коэффициента теплообмена a(t)S тер-морезисторного элемента со средой или по градуировочной зависимости от теплоемкости тс терморезисторного элемента, которые вычисляют.по формулам

где θ1(t), θ2(t) и θ3(t) - мгновенные температуры первого, второго и третьего терморезисторных элементов;

θ1'(t), θ2'(t) и θ3'(t) - мгновенные производные температур первого, второго и третьего терморезисторных элементов;

Ρ1(t), Ρ2(t) и Ρ3(t) - мгновенные мощности нагрева первого, второго и третьего терморезисторных элементов,

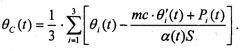

температуру потока θc(t) определяют по формуле.

Реферат

Изобретение относится к измерительной технике и может быть использовано для измерения физических параметров и скорости потоков жидкостей и газов.

Известны способы измерения параметров потока термоанемометрами, содержащими два датчика температуры с непрерывным, прерывистым или гармоническим подогревом одного или двух датчиков и работающих в разомкнутых системах с выходным сигналом разности температур датчиков при фиксированной разности мощностей нагрева или в замкнутых системах с выходным сигналом разности мощностей нагрева при фиксированной разности температур датчиков [1].

Общим недостатком известных способов измерения параметров потоков является зависимость результата измерения от конструктивных параметров датчиков, которые могут изменяться в процессе эксплуатации, что приводит к снижению точности.

Наиболее близким к предлагаемому способу (прототипом) является способ измерения параметров потоков жидкостей и газов по постоянной времени термочувствительного элемента, состоящего из двух половинок, которую определяют путем попеременного пропускания импульсов тока нагрева и регистрации с помощью измерителя интервалов времени отрезков времени от начала нагрева и охлаждения до момента равенства величин сопротивлений двух половин термочувствительного элемента [2]. Способ имеет ограничение на использование только линейных датчиков.

В этом способе предполагается, что времена вхождения в "регулярный режим" нагрева и охлаждения и постоянные времени при нагреве датчика изнутри током опроса и охлаждения потоком извне равны. Это достаточно грубое приближение и приводит к существенным погрешностям [3].

Предполагается также, что конструктивные параметры датчика, его масса и теплоемкость не изменяются в процессе эксплуатации. Если эти параметры будут изменяться из-за коррозии и обрастания датчиков, то появится дополнительная погрешность измерения.

Быстродействие этого способа ограничено временем переходного процесса от начала нагрева до равенства сопротивлений половинок датчика.

Таким образом, известный способ имеет низкую точность и ограниченное быстро-. действие.

Предлагаемый способ имеет общее с прототипом то, что он предусматривает использование нескольких идентичных датчиков (или идентичных частей одного датчика) и разных режимов нагрева.

В основу изобретения поставлено решение задачи измерения параметров потоков жидкости и газов, при котором за счет определения мгновенных значений коэффициента теплообмена и следовательно измеряемого параметра потока, а также температуры потока и конструктивного параметра датчиков, обеспечивается технический результат изобретения - повышение точности измерения и повышение быстродействия способа.

Поставленная задача решается тем, что в способе измерения параметров потоков жидкостей и газов, который включает установку локально в потоке нескольких идентичных терморезисторных элементов с подогревом-охлаждением управляемыми контролируемыми источниками разной переменной мощности, измерение сопротивлений терморезисторных элементов во времени, согласно изобретению используют три терморезисторных элемента, определяют мгновенное значения температуры терморезисторных элементов и их производных, определяют мгновенное значение параметра потока, например, скорости по градуировочной характеристике параметра ν(t)=φ[α(t)S] от интегрального коэффициента теплообмена α(t)S терморезисторного элемента со средой и теплоемкость терморезисторного элемента, которые вычисляют по формулам

где θ1(t), θ2(t) и θ3(t) - мгновенные температуры первого, второго и третьего терморезисторных элементов;

θ1'(t), θ2'(t) и θ3'(t) - мгновенные производные температур первого, второго и третьего терморезисторных элементов;

Ρ1(t), Ρ2(t) и Ρ3(t) - мгновенные мощности нагрева первого, второго и третьего терморезисторных элементов,

температуру потока θc(t) определяют по формуле

Для пояснения сути предлагаемого способа рассмотрим структурную схему устройства, которое его реализует. На чертеже показан пример такой структурной схемы.

Устройство содержит три идентичных термочувствительных элемента - резисторные датчики температуры 11, 12, 13 с нагревательно-охладительными элементами 21, 22, 23. Выходы датчиков поданы на входы преобразователей сопротивлений в цифру 31, 32, 33. Входы нагревательно-охладительных элементов соединены с источниками управляемой мощности нагрева - охлаждения 41, 42, 43. Входы - выходы блоков 31, 32, 33 и 41, 42, 43 соединены с процессором 5.

В качестве терморезисторных датчиков могут быть использованы медные, платиновые и никелевые термометры сопротивления, термометры с косвенным подогревом и другие термочувствительные элементы, у которых температура изменяет сопротивление датчика по известной функции преобразования, а по градуировочной характеристике и измеренному мгновенному сопротивлению датчика определить его среднеобъемную мгновенную температуру. Это могут третьи части одного распределенного нитевидного датчика или три отдельных датчика.

В качестве встроенных нагревательных элементов могут использоваться резисторы из сплавов с малым температурным коэффициентом (манганин, константан) или высокотемпературные (нихром, вольфрам). В качестве нагревателей - охладителей возможно использование спаев термопар, питаемых разнополярным током для обеспечения режимов нагрева или охлаждения.

Для измерения сопротивлений датчиков возможно применение известных схем включения преобразователей аналог - цифра, желательно с высоким быстродействием.

Источники управляемой мощности нагрева - охлаждения выполняются как цифро-аналоговые преобразователи кода в напряжение или ток с одновременным контролем (аналого-цифровым преобразованием) тока или напряжения на нагрузке (нагревателе-охладителе).

Точность и быстродействие всех аналого-цифровых и цифроаналоговых преобразователей в блоках 3i, и 4i должна быть согласована. На процессор 5 возлагается задача реализации алгоритма измерения. Блоки 3i, и 4i и процессор могут быть реализованы на одном или нескольких микроконверторах с обрамлением, например, типа AduC824.

Способ измерения параметров потока осуществляют следующим образом. В потоке локально размещают три идентичных датчика температуры 11, 12, 13 с нагревателями-охладителями 21, 22, 23 и обеспечивают разную контролируемую переменную мощность нагрева-охлаждения Ρ1(t), Ρ2(t), и P3(t), измеряют мгновенные значения сопротивлений R1(t), R2(t) и R3(t) датчиков, определяют мгновенные значения температур датчиков θ1(t), θ2(t) и θ3(t) по известным градуировочным характеристикам θi(Ri) или по аналитическим зависимостям, например, для медных датчиков с линейной характеристикой по формуле

где i=1, 2, 3; Ri0 - известное сопротивление i-го датчика при нулевой температуре, β - температурный коэффициент чувствительности.

Используем уравнение теплового баланса для подогревааемого (охлаждаемого) мощностью P(t) i-го датчика, помещенного в среду с температурой θc(t)

где известные величины θi(t), Ρi(t), вычисляемая из ряда отсчетов θi(t) величина θi'(t), неизвестная конструктивная, медленно изменяющаяся величина mс, неизвестные θc(t) и αi(t);

θi(t) и θi'(t) - мгновенные температура датчика и ее производная;

αi(t) - мгновенный коэффициент теплообмена;

mс - теплоемкость датчика;

m - масса датчика;

с - удельная теплоемкость материала датчика;

S - площадь поверхности теплообмена датчика со средой;

Уравнение 2 справедливо для датчика, который может считаться сосредоточенным в пространстве и инерционным звеном 1-го порядка во времени, работающим в "регулярном режиме" для рабочего диапазона частот изменчивости температуры среды θc(t) и коэффициента теплоообмена αi(t) при периодическом изменении Pi(t).

Известно [3], что коэффициент теплообмена а сложным образом зависит от скорости потока, теплопроводности, удельной теплоемкости, плотности и кинематической вязкости среды. Эти зависимости устанавливаются эмпирически для конкретной жидкости или газа с удовлетворительной точностью.

В этом случае для идентичных датчиков в идентичных условиях среды и при разных мощностях нагрева-охлаждения коэффициенты теплообмена можно принять равными; т.е.

Из уравнения 2 можем записать для трех датчиков

Вычитая первое уравнение из второго и третьего, получим уравнения без температуры среды θc(t)

Решения этих уравнений относительно неизвестных α(t)S и mс имеют вид

Значение α(t)S далее используется для определения изменчивости какого-либо из параметров потока, при постоянстве остальных, из градуировочной характеристики φ[α(t)S], например, для скорости потока ν(t).

Конструктивный параметр тс консервативен, но может изменяться за счет коррозии й обрастания датчиков. В предположении, что эти изменения у всех датчиков одинаковы, его можно всегда определить. Параметр mс может быть информативным, если на датчиках будет что-либо оседать из среды.

Температуру среды θc(t) можно определить по одному из трех уравнений (4)

Целесообразно определять температуру потока как среднюю по трем каналам по формуле

Таким образом, предложенным способом определяются мгновенные значения коэффициента теплообмена и, следовательно, измеряемого параметра потока, а также температуры потока и конструктивного параметра датчиков.

Быстродействие способа ограничено только разрешением и быстродействием преобразователя сопротивлений датчиков и мощности нагрева в цифру и процессора, выполняющего алгоритм измерения.

Вычисление измеряемых параметров потока возможно как встроенным процессором, если его производительности хватит для обработки данных в реальном масштабе времени до конечного результата, так и внешним процессором во время и после измерений.

Использованные источники

1. Короткое П.А., Лондон Г.Е. Динамические контактные измерения тепловых величин. Л., "Машиностроение". Л.О., 1974.-224 с.

2. Авторское свидетельство СССР № 1645903, кл. G01 Р5/12. Приоритет 26.12.83. Опубл. Бюл. № 16, 1991 - прототип.

3. Ярышев Н.А. Теооретические основы измерения нестационарной температуры. -2-е изд., перераб. -Л.: Энергоатомиздат. Ленингр. отд-ние, 1990. - 256 с.

Способ измерения параметров потоков жидкостей и газов, заключающийся в установке локально в потоке нескольких идентичных терморезисторных элементов с подогревом - охлаждением управляемыми контролируемыми источниками разной переменной мощности, измерении сопротивлений терморезисторных элементов во времени, отличающийся тем, что используют три терморезисторных элемента, определяют мгновенные значения температуры терморезисторных элементов и их производных, определяют мгновенное значение параметра потока, например, скорости по градуировочной характеристике параметра ν(t)=φ[α(t)S] oт интегрального коэффициента теплообмена α(t)S терморезисторного элемента со средой и теплоемкость терморезисторного элемента, которые вычисляют по формулам где θ1(t), θ2(t) и θ3(t) - мгновенные температуры первого, второго и третьего терморезисторных элементов;θ1'(t), θ2'(t) и θ3'(t) - мгновенные производные температур первого, второго и третьего терморезисторных элементов;P1(t), P2(t) и Р3(t) - мгновенные мощности нагрева первого, второго и третьего терморезисторных элементов,температуру потока θC(t) определяют по формуле где m - масса датчика,c - искомая теплоемкость материала датчика.