Деталь, имеющая, по меньшей мере одну износостойкую поверхность, и сборочная единица, содержащая такую деталь

Иллюстрации

Показать всеГруппа изобретений имеет отношение к износостойким деталям, используемым в двигателях внутреннего сгорания. Деталь имеет, по меньшей мере, одну износостойкую поверхность, являющуюся рабочей поверхностью контакта, по меньшей мере, одну поверхность, которая примыкает к вышеуказанной износостойкой поверхности, и, по меньшей мере, один износостойкий слой. Вышеуказанный износостойкий слой расположен на вышеуказанной поверхности, которая примыкает к вышеуказанной износостойкой поверхности. По меньшей мере, один из краев вышеуказанного износостойкого слоя выходит на вышеуказанную износостойкую поверхность. Изобретение повышает надежность работы устройства. 2 н. и 6 з.п. ф-лы, 8 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение имеет отношение к износостойким деталям и касается, в частности, поршневых колец и гильз цилиндров двигателей внутреннего сгорания (ДВС).

Уровень техники

Одним из важнейших направлений совершенствования ДВС является увеличения их срока службы (ресурса).

Затраты на ДВС (в процентах от общих затрат) составляют: на изготовление - 10%; на техобслуживание - 25%; на эксплуатационные ремонты - 45%; на капитальные ремонты - 20% (Венцель С.В. Смазка и долговечность двигателей внутреннего сгорания. Киев.: Техника, 1977, с.95 [1]).

Стоимость капитального ремонта составляет 70÷80% от стоимости нового ДВС (Григорьев М.А., Делецкий В.А. Отечественный и зарубежный опыт повышения надежности и долговечности автомобильных двигателей. М.: НИИНАвтопром, 1973, с.11 [2]).

У современных автотракторных дизелей ресурс гильзы цилиндра в 2÷3 раза выше ресурса поршневых колец (Трение и теплопередача в поршневых кольцах двигателей внутреннего сгорания. П/р. Петриченкова P.M. Л.: ЛГУ, 1990, с.7 [3]).

Следовательно, увеличение ресурса поршневых колец до ресурса гильз цилиндров может дать большую экономию в затратах на две.

Для увеличения ресурса поршневых колец и гильз цилиндров в настоящее время используют разные способы: химико-термическая обработка поверхности (азотирование и др.); нанесение на поверхность износостойких покрытий (хромирование и др.).

Азотированная поверхность имеет высокие износостойкость; коррозионную стойкость и теплостойкость (Технология двигателестроения. - М.: МАМИ, 2001, с.409÷410, [4]). Широкому распространению азотирования препятствует большая длительность процесса (до 70÷90 часов) ([4], с.411÷412).

Азотирование стальных и чугунных гильз цилиндров ДВС уменьшает их износ в 8÷20 раз, а долговечность азотированных коленчатых валов превосходит амортизационный срок службы ДВС (Гаркунов Д.Н. Триботехника (конструирование, изготовление и эксплуатация машин).- М.: МСХА, 2002, с.334, [5]).

Для штампов применяют азотирование перед закалкой. Температура закалки 1000÷1050°C (Лахтин Ю.М. Азотирование стали. - М.: Машиностроение, 1976, с.43÷44 [6]).

При кратковременных нагревах (до 20 минут) до температур 800°C твердость азотированного слоя все еще велика (Юргенсон А.А. Азотирование в энергомашиностроении. М.: Машгиз, 1962, с.38 [7]). Азотированный слой очень хорошо шлифуется ([7], с.108).

Гильзы цилиндров ДВС азотируют на глубину 0,5÷0,9 мм (Юргенсон А.А. Металлы быстроходных дизелей и их термообработка. Справочное пособие. - М.: Машиностроение, 1964, с.54 [8]).

Следовательно, азотирование рабочих поверхностей деталей ДВС (в частности, гильз цилиндров) является одним из эффективных способов увеличения их срока службы (ресурса). Недостатком азотирования (помимо длительности процесса азотирования) является ограниченная толщина азотированного слоя, которая не позволяет иметь ресурс гильз цилиндров ДВС равный ресурсу азотированных коленчатых валов ДВС.

Другим способом повышения срока службы (ресурса) поршневых колец и гильз цилиндров ДВС является нанесение на их рабочие поверхности износостойких покрытий, в частности хромирование.

Хромовое покрытие имеет высокие износостойкость, коррозионную стойкостью и теплостойкость (Крагельский И.В. и др. Трение, изнашивание и смазка. Книга 2. М.: Машиностроение, 1979, с.181 [9]).

Компрессионные поршневые кольца ДВС из стали Х12М после закалки и отпуска проходят окончательную механическую обработку и пористое хромирование ([8], с.160).

Износостойкость хромированных поршневых колец в 2÷3 раза выше, чем нехромированных (Молдованов В.П. и др. Производство поршневых колец. - М.: Машиностроение, 1980, с.36 [10]).

Высота компрессионных колец у современных карбюраторных ДВС лежит в пределах 1,5÷2,0 мм (Афинеевский С.А. и др. Особенности конструкций поршневых колец современных автомобильных двигателей. - М.: НИИНавтопром, 1984, с.111, таблица 2 [11]).

Недостатком хромирования поршневых колец является то, что обычная технология позволяет наносить слой хрома толщиной не более 0,5 мм ([3], с.26).

Это ограничивает срок службы (ресурс) поршневых колец ДВС (ресурс поршневых колец ДВС меньше ресурса гильз цилиндров и ресурса коленчатых валов).

Многие детали современных ДВС (блоки цилиндров, головки цилиндров и др.) изготавливаются методом литья из алюминиевых сплавов.

Температура литья у литейного алюминиевого сплава АЛ25 равна 680÷730°C ([4], с.216, таблица 6.2).

Прочность литейных алюминиевых сплавов можно повысить термической обработкой (закалкой) (Конструкционные материалы. Справочник. П/р Арзамасова Б.Н. - М.: Машиностроение, 1990, с.257 [12]). Закалку литейных алюминиевых сплавов АЛ4 и АЛ9 проводят при температуре 535°C ([12], с.268, таблица 19).

В технике довольно широко используется диффузионная сварка.

Температура диффузионной сварки для однородных металлов составляет 0,5÷0,7 от температуры плавления металла, а при сварке разнородных металлов - 0,5÷0,7 от температуры плавления металла с более низкой температурой плавления (Сварка в машиностроении. Том 1. М.: Машиностроение, 1978, с.401 [13]). Диффузионная сварка может происходить или с расплавляющейся прослойкой (в качестве которой может выступать фольга из припоя) или без расплавляющейся прослойки ([13], с.410).

В различных областях технике широко используется пайка.

Алюминиевые припои имеют температуру плавления 490÷530°C, а температуру пайки - 505÷580°C (Лашко С.В., Лашко Н.Ф. Пайка металлов. - М.: Машиностроение, 1988, с.102 [14]).

Во всех известных технических решениях, вне зависимости от используемого у них износостойкого слоя (азотирование или хромирование поверхности и др.), этот износостойкий слой расположен непосредственно на рабочей поверхности (износостойкой поверхности) детали (у гильзы цилиндра ДВС - это ее внутренняя поверхность, контактирующая в процессе работы ДВС с внешней поверхностью поршневого кольца, а у поршневого кольца - это его внешняя поверхность, контактирующая в процессе работы ДВС с внутренней поверхностью гильзы цилиндра).

Однако из-за ограниченности (по технологическим причинам) толщины износостойкого слоя (неважно какого, азотированного или хромированного) несколькими десятыми долями миллиметра срок службы (ресурс) таких износостойких слоев в несколько раз меньше ресурса коленчатого вала ДВС.

Наиболее близкими к заявляемому изобретению являются азотированные стальные (и чугунные) гильзы цилиндров ДВС.

Недостатки прототипа: небольшая глубина азотированного слоя, что ограничивает срок службы (ресурс) гильзы цилиндра; длительность процесса азотирования.

Раскрытие изобретения

Задачей заявляемого изобретения является устранение недостатков прототипа.

Очевидно, если такая задача может быть решена, то это "неочевидное" решение для специалиста, сведущего в соответствующей области техники, поскольку у прототипа она не решена.

Заявляемое изобретение в одном из возможных вариантов его исполнения, например в варианте компрессионного поршневого кольца ДВС, имеет следующие общие с прототипом существенные признаки: износостойкая деталь имеет, по меньшей мере, одну износостойкую поверхность, и, по меньшей мере, один износостойкий слой.

Отличительными от прототипа существенными признаками являются: вышеуказанный износостойкий слой расположен на поверхности вышеуказанной детали, которая примыкает к вышеуказанной износостойкой поверхности, при этом, по меньшей мере, один из краев вышеуказанного износостойкого слоя выходит на вышеуказанную износостойкую поверхность.

Такое взаимное расположение в заявляемом изобретении износостойкой поверхности и износостойкого слоя позволяет заявляемому изобретению иметь следующее.

Например, пусть заявляемое изобретение представляет собой компрессионное поршневое кольцо ДВС, а его износостойкой поверхностью является его внешняя цилиндрическая поверхность (рабочая поверхность - поверхность контакта компрессионного поршневого кольца с внутренней поверхностью гильзы цилиндра). Вышеуказанный износостойкий слой (например, получаемый путем азотирования поверхности) расположен на боковой поверхности компрессионного поршневого кольца, которая примыкает к вышеуказанной износостойкой поверхности и которая контактирует с боковой гранью проточки поршня ДВС (в которую устанавливается компрессионное поршневое кольцо). При этом один из краев вышеуказанного азотированного износостойкого слоя выступает на вышеуказанную износостойкую поверхность (по сути, этот край (в виде поверхности) представляет собой единое целое с вышеуказанной износостойкой поверхностью).

Такое расположение вышеуказанного износостойкого слоя (при заданной его толщине) по отношению к вышеуказанной износостойкой поверхности снимает все ограничения на длину износостойкого слоя (в направлении радиальной ширины компрессионного поршневого кольца - в направлении, перпендикулярном поверхности контакта поршневого кольца с внутренней поверхностью гильзы цилиндра). Это позволяет увеличить срок службы (ресурс) компрессионного поршневого кольца ДВС в несколько раз (до любой приемлемой величины) по сравнению с прототипом, а следовательно, резко снизить затраты на эксплуатацию ДВС.

В заявляемом изобретении износостойкая поверхность может иметь любую приемлемую форму (плоскую, цилиндрическую, любую иную приемлемую форму). В заявляемом изобретении износостойкий слой также может располагаться на поверхности, которая может иметь любую приемлемую форму (плоскую, цилиндрическую, любую иную приемлемую форму). Однако обязательным является условие, чтобы износостойкий слой был расположен на поверхности, которая примыкает к износостойкой поверхности (то есть износостойкая поверхность и износостойкий слой не должны совпадать между собой), и чтобы хотя бы один край износостойкого слоя выходил на износостойкую поверхность. Только в этом случае можно обеспечить требуемый срок службы (ресурс) износостойкой поверхности заявляемой износостойкой детали.

Краткое описание чертежей

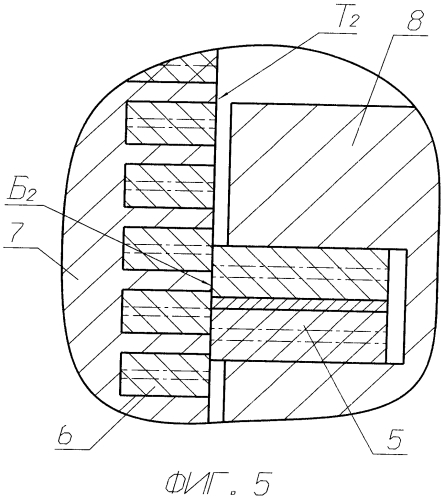

На ФИГ.1÷2 показано заявляемое изобретение в варианте разрезного компрессионного поршневого кольца ДВС.

На ФИГ.1÷2 показан один из возможных вариантов исполнения заявляемого изобретения, когда компрессионное поршневое кольцо состоит из одной детали. На ФИГ.1÷2 обозначено (обозначения идентичны для всех фигур): 1 - стальное разрезное (с замком) компрессионное поршневое кольцо; D - внешний диаметр кольца 1; d - внутренний диаметр кольца 1; e - радиальная ширина кольца 1; з - высота кольца 1; и и к - азотированные износостойкие слои; л - неазотированный слой; Б - поверхность контакта (рабочая поверхность) компрессионного поршневого кольца 1 с внутренней поверхностью гильзы цилиндра (поверхность Б - это износостойкая поверхность); В и Г - боковые поверхности компрессионного поршневого кольца; Ж - внутренняя поверхность компрессионного поршневого кольца 1. Граница между вышеуказанными азотированными слоями на фигурах показана штрихпунктирными линиями.

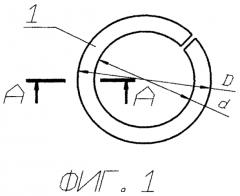

На ФИГ.1 показан вид сверху (в плане) компрессионного поршневого кольца 1. Показано место сечения А-А.

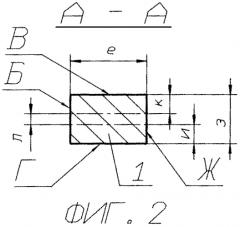

На ФИГ.2 показано сечение А-А варианта исполнения заявляемого изобретения, когда на поверхность Б кольца 1 выходят два азотированных износостойких слоя - и, к и один неазотированный слой л.

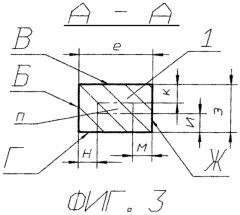

На ФИГ.3 показано сечение А-А варианта исполнения заявляемого изобретения, когда кольцо 1 имеет азотированные износостойкие слои и, к, м и н на всех четырех поверхностях Б, В, Г и Ж. Имеется неазотированная область п. Граница между вышеуказанными азотированными слоями на фигуре показана штрихпунктирными линиями.

На ФИГ.4 показан вариант исполнения заявляемого изобретения (сечение, аналогичное сечению А-А), когда компрессионное поршневое кольцо состоит из трех деталей, соединенных между собой посредством диффузионной сварки. По сути, в данном варианте своего исполнения компрессионное поршневое кольцо представляет собой сборочную единицу, состоящую (до момента сборки) из трех отдельных деталей. На ФИГ.4 обозначено: 2 и 3 - стальные разрезные кольца с азотированными износостойкими слоями (каждое кольцо 2 и 3 подобно показанному на ФИГ.2 кольцу); 4 - медное кольцо; Б1 - поверхность контакта (рабочая поверхность) компрессионного поршневого кольца с внутренней стенкой гильзы цилиндра (поверхность Б1 - это износостойкая поверхность); В1 и Г1 - боковые поверхности компрессионного поршневого кольца; Ж1 - внутренняя поверхность компрессионного поршневого кольца; р - азотированные износостойкие слои; с - неазотированные слои. Граница между вышеуказанными азотированными слоями на фигуре показана штрихпунктирными линиями.

На ФИГ.5 показан вариантов исполнения заявляемого изобретения, когда компрессионное поршневое кольцо 5 такое же, как показанное на ФИГ.4 кольцо, а гильза цилиндра состоит из набора стальных (неразрезных) колец 6 с азотированными износостойкими слоями (кольца 6 подобны показанному на ФИГ.2 кольцу), размещенных на некотором расстоянии друг относительно друга в направлении оси цилиндра, пространство между которыми заполнено материалом блока цилиндра 7 (литейным алюминиевым сплавом). На ФИГ.5 обозначено: 8 - поршень; Б2 - поверхность контакта (рабочая поверхность) компрессионного поршневого кольца 5 с внутренней поверхностью гильзы цилиндра (поверхность Б2 - это износостойкая поверхность); Т2 - внутренняя поверхность (рабочая поверхность) гильзы цилиндра (поверхность Т2 - это износостойкая поверхность). Граница между вышеуказанными азотированными слоями на фигуре показана штрихпунктирными линиями.

На ФИГ.6 показан вариант исполнения заявляемого изобретения, когда компрессионное поршневое кольцо 10 такое же, как показанное на ФИГ.4 кольцо, а гильза цилиндра состоит из набора чередующихся между собой стальных (неразрезных) колец 11 с азотированными износостойкими слоями (подобны показанным на ФИГ.2) и колец из припоя 12, соединенных между собой в единую сборочную единицу посредством пайки. На ФИГ.6 обозначено: 13 - блок цилиндра; 14 - поршень; Б3 - поверхность контакта (рабочая поверхность) компрессионного поршневого кольца 10 с внутренней поверхностью гильзы цилиндра (поверхность Б3 - это износостойкая поверхность); Т3 - внутренняя поверхность (рабочая поверхность) гильзы цилиндра (поверхность Т3 - это износостойкая поверхность). Граница между вышеуказанными азотированными слоями показана на фигуре штрихпунктирными линиями.

На ФИГ.7÷8 показан вариант исполнения заявляемого изобретения, когда оно выполнено в виде плоской уплотнительной пластины 15. На ФИГ.7÷8 обозначено: 16 - алюминиевая матрица (литейный алюминиевый сплав); 17 - фрагменты стальной проволоки (или прутки) с внешним азотированным износостойким слоем; У - поверхность контакта (рабочая поверхность) уплотнительной пластины 15 (поверхность У - это износостойкая поверхность); ш - толщина азотированного износостойкого слоя на внешней поверхности фрагмента стальной проволоки 17. На ФИГ.7 показан вид сбоку, а на ФИГ.8 показан вид сверху (вид на поверхность У) уплотнительной пластины 15. Граница вышеуказанного азотированного слоя показана на фигуре штрихпунктирной линией.

Осуществление изобретения

В одном из возможных вариантов своего исполнения (ФИГ.1÷2), в варианте стального разрезного (с замком) компрессионного поршневого кольца ДВС заявляемое изобретение представляет собой следующее. Стальное разрезное (с замком) компрессионное поршневое кольцо 1 состоит из одной детали. В процессе изготовления кольцо 1 азотируется со всех сторон. После азотирования кольцо 1 дорабатывается путем механической обработки поверхностей Б и Ж (любым приемлемым способом, например путем шлифования). При этом азотированные слои на поверхностях Б и Ж полностью удаляются. Поверхности Б и Ж в окончательно обработанном виде имеют цилиндрическую форму. Поверхности Г и В после азотирования кольца 1 не дорабатываются механически (но могут и дорабатываться, например, путем их шлифования, при этом после доработки часть азотированных слоев на них остается). Поверхности Г и В являются плоскими поверхностями, при этом они перпендикулярны оси цилиндра цилиндрической поверхности Б. Поверхности Г и В примыкают к поверхности Б. Кольцо 1 на боковой поверхности Г имеет азотированный износостойкий слой и, а на боковой поверхности В имеет азотированный износостойкий слой к. Между вышеуказанными слоями и и к имеется неазотированный слой л. Слои и и к имеют равную толщину, например 0,8 мм. Неазотированный слой л может иметь любую приемлемую толщину, зависящую от высоты з кольца 1, например, равную 0,4 мм. Поверхность Б является поверхностью контакта (рабочей поверхностью) кольца 1 с внутренней поверхностью (рабочей поверхностью) гильзы цилиндра (то есть поверхность Б является износостойкой поверхностью кольца 1). Боковые поверхности В и Г являются поверхностями, контактирующими с боковыми гранями проточки поршня ДВС (в которое устанавливается кольцо 1). Боковая поверхность Ж является внутренней поверхностью компрессионного поршневого кольца 1 (нерабочая поверхность). Таким образом, на износостойкую поверхность Б выходят два азотированных износостойких слоя и и к, и один неазотированный слой л. Таким образом, износостойкие азотированные слои и и к расположены на поверхностях Г и В, которые примыкают к поверхности Б. При этом края износостойких слоев и и к выходят на поверхность Б. По сути, края слоев и и к (в виде поверхностей - так как слои и и к имеют вполне конкретную толщину, равную 0,8 мм) являются частью износостойкой поверхности Б. Неазотированный слой л (в виде поверхности, так как слой л имеет вполне конкретную толщину, равную 0,4 мм) также является частью износостойкой поверхности Б. Следовательно, износостойкая поверхность Б состоит из краев слоев и, к и л. Граница между вышеуказанными слоями и, к и л на ФИГ.1÷2 показана штрихпунктирными линиями.

Таким образом, так как износостойкая поверхность Б является цилиндрической поверхностью, а слои и и к лежат на плоских поверхностях Г и В (которые перпендикулярны оси цилиндра цилиндрической поверхности Б), то слои и и к перпендикулярны оси цилиндра цилиндрической поверхности Б.

В этом варианте исполнения у заявляемого изобретения в процессе работы ДВС изнашивается износостойкая поверхность Б (контактирующая с внутренней поверхностью гильзы цилиндра). При этом начинают изнашиваться выходящие на поверхность Б азотированные износостойкие слои и и к (имеющие равную толщину), и неазотированный слой л. Вклад не азотированного слоя л на срок службы (ресурс) кольца 1 невелик, так как срок службы (ресурс) кольца 1 определяется азотированными износостойкими слоями и и к, длина которых в направлении, перпендикулярном к поверхности Б (в направлении радиальной ширины е кольца 1), может быть любой (равной радиальной ширине е кольца 1).

Следовательно, в таком варианте исполнения заявляемого изобретения его строк службы (ресурс) может быть равным сроку службы коленчатого вала. Это позволит резко снизить затраты на эксплуатацию (на ремонт) ДВС.

На ФИГ.2 приведено кольцо 1 с двумя азотированными износостойкими слоями и и к и одним неазотированным слоем л в качестве примера одного из возможных вариантов исполнения заявляемого изобретения.

Из ([8], с.54) известно, что стальные гильзы цилиндров ДВС азотируют на глубину 0,5÷0,9 мм.

В ([11], с.111, таблица 2) указывалось, что высота компрессионных поршневых колец у современных карбюраторных ДВС равна 1,5÷2,0 мм.

Следовательно, если высота з кольца 1 (ФИГ.2) будет равна 1,5 мм и при принятой толщине азотированных слоев и и к равной 0,8 мм, то практически неазотированного слоя л не будет. То есть все кольцо 1 будет азотировано - вся износостойкая поверхность Б будет состоять из износостойких азотированных слоев. Следовательно, в таком варианте исполнения заявляемого изобретения его строк службы (ресурс) может быть максимально возможным. Это позволит резко снизить затраты на эксплуатацию (на ремонт) ДВС.

Возможен вариант исполнения заявляемого изобретения (ФИГ.3), отличающийся от показанного на ФИГ.2 тем, что кольцо 1 после азотирования со всех сторон не дорабатывается (после азотирования кольцо 1 имеет окончательные размеры - оно готово к установке на поршень). В этом варианте исполнения заявляемого изобретения все боковые поверхности Б, В, Г и Ж кольца 1 имеют азотированные износостойкие слои н, к, и и, м соответственно. Поверхности Б, В, Г и Ж имеют такую же форму и взаимное расположение, что и показанные на ФИГ.2 поверхности Б, В, Г и Ж. Азотированные износостойкие слои и, к, т и п имеют равную толщину (например равную 0,8 мм). Кольцо 1 имеет неазотированную внутреннюю область п. Граница между вышеуказанными азотированными слоями на фигуре показана штрихпунктирными линиями. При этом слой н расположен на боковой поверхности Б (износостойкой поверхности). Боковая поверхность Б (рабочая поверхность) является поверхностью контакта кольца 1 с внутренней поверхностью (рабочей поверхностью) гильзы цилиндра. Боковые поверхности В и Г являются поверхностями, контактирующими с боковыми гранями проточки поршня ДВС (в которое устанавливается кольцо 1). Боковая поверхность Ж является внутренней (нерабочей) поверхностью кольца 1.

Так как азотированный износостойкий слой н кольца 1 лежит на износостойкой поверхности Б, то в процессе работы ДВС данный слой постепенно весь изнашивается. При дальнейшей работе ДВС начинают изнашиваться азотированные износостойкие слои и и к, которые расположены на поверхностях Г и В, и которые могут иметь любую приемлемую длину (в направлении радиальной ширины е кольца 1 - в направлении, перпендикулярном к поверхности Б). Следовательно, кольцо 1 может иметь любой требуемый срок службы (ресурс), в том числе равный сроку службы (ресурсу) коленчатого вала.

Из ([5], с.334) известно, что износостойкость шеек азотированных коленчатых валов ДВС по долговечности превосходит амортизационный срок службы ДВС.

Следовательно, заявляемое изобретение в варианте стального компрессионного поршневого кольца ДВС с азотированными износостойкими слоями будет иметь долговечность (ресурс), равную амортизационному сроку службы ДВС. То есть один комплект стальных компрессионных поршневых колец будет работать в течение всего срока службы ДВС. Это резко снижает эксплуатационные затраты на ДВС.

Возможен вариант исполнения заявляемого изобретения (ФИГ.4), отличающийся от показанного на ФИГ.2 тем, что компрессионное поршневое кольцо состоит из трех деталей (но может состоять и из большего количества деталей), соединенных между собой посредством диффузионной сварки (но могут быть соединены между собой любым иным приемлемым способом: посредством других типов сварки; пайки; склейки; и др.). По сути, в данном варианте своего исполнения компрессионное поршневое кольцо представляет собой сборочную единицу, состоящую (до момента сборки) из трех отдельных деталей - из двух стальных разрезных колец 2 и 3 с азотированными износостойкими слоями р (каждое из колец 2 и 3 подобно показанному на ФИГ.2 кольцу), и одного медного кольца 4 (прослойки). Поверхность Б1 является поверхностью контакта (рабочей поверхностью) компрессионного поршневого кольца с внутренней поверхностью (рабочей поверхностью) гильзы цилиндра (то есть поверхность Б1 является износостойкой поверхностью компрессионного поршневого кольца). Поверхности B1 и Г1 являются боковыми поверхностями компрессионного поршневого кольца, контактирующими с боковыми гранями проточки поршня (в которую устанавливается вышеуказанное компрессионное поршневое кольцо). Поверхность Ж1 является внутренней поверхностью (нерабочей поверхностью) компрессионного поршневого кольца. На износостойкую поверхность Б1 выходят края: азотированных износостойких слоев р; неазотированных слоев с; медного кольца 4. При этом внешние вышеуказанные азотированные износостойкие слои р расположены на поверхностях Г1 и B1, которые примыкают к поверхности Б1, а внутренние вышеуказанные азотированные износостойкие слои р параллельны внешним азотированным износостойким слоям р. Таким образом, азотированные износостойкие слои р, неазотированные слои с и медное кольцо 4 являются частью износостойкой поверхности Б1. Граница между вышеуказанными азотированными слоями на фигуре показана штрихпунктирными линиями.

В таком варианте исполнения у заявляемого изобретения в процессе работы ДВС изнашивается износостойкая поверхность Б1 (контактирующая с внутренней поверхностью гильзы цилиндра). При этом начинают изнашиваться выходящие на поверхность Б1 азотированные износостойкие слои р (имеющие равную толщину), не азотированные слои с и медное кольцо 4. Вклад неазотированных слоев с и медного кольца 4 на срок службы компрессионного поршневого кольца невелик, так как срок службы компрессионного поршневого кольца определяется азотированными износостойкими слоями р, длина которых (в направлении, перпендикулярном поверхности Б1 в направлении радиальной ширины компрессионного поршневого кольца), может быть любой (равной радиальной ширине компрессионного поршневого кольца). Следовательно, в таком варианте исполнения заявляемого изобретения его строк службы (ресурс) может быть равным сроку службы коленчатого вала, что резко снижает эксплуатационные затраты на ДВС.

Возможен вариант исполнения заявляемого изобретения (ФИГ.5), при его использовании в поршневом ДВС, когда оно представляет собой следующее. Имеется блок цилиндра 7 ДВС (ФИГ.6), изготовленный из литейного алюминиевого сплава. Внутренняя рабочая поверхность Т2 (износостойкая поверхность, имеющая цилиндрическую форму) цилиндра 7, контактирующая с компрессионным поршневым кольцом 5 (с рабочей поверхностью Б2 (износостойкая поверхность) кольца 5), набрана из нескольких стальных неразрезных колец 6 с азотированными износостойкими слоями. Компрессионное поршневое кольцо 5 аналогично тому, что показано на ФИГ.4. Кольца 6 (аналогичные тому, что показано на ФИГ.2, только неразрезные) расположены на некотором расстоянии друг относительно друга в направлении оси цилиндра 7, а пространство между ними заполнено литейным алюминиевым сплавом. При этом вышеуказанные азотированные износостойкие слои колец 6 являются плоскими слоями и расположены под углом 90 к оси цилиндра цилиндрической поверхности Т2 (поверхность Т2 - износостойкая поверхность). Граница между вышеуказанными азотированными слоями на фигуре показана штрихпунктирными линиями. Расстояние между стальными кольцами 6 меньше, чем высота компрессионного поршневого кольца 5 (в направлении оси цилиндра 7).

Такая конструкция цилиндра 7 получается следующим образом. Перед отливкой цилиндра 7 кольца 6 азотируются и дорабатываются механически (например, путем шлифовки) с внутренней и внешней стороны. Боковые азотированные поверхности не дорабатываются. Затем азотированные кольца 6 перед отливкой цилиндра 7 устанавливаются в форму для литья на некотором расстоянии друг относительно друга вдоль оси цилиндра 7. В процессе заливки формы литейным алюминиевым сплавом расстояние между кольцами 6 заполняется литейным алюминиевым сплавом. Таким образом, стальные азотированные кольца 6 прочно схватываются с алюминиевым сплавом.

После отливки цилиндра 7 происходит его механическая обработка, в том числе растачивание внутренней износостойкой поверхности Т2. При этом часть внутренней поверхности колец 6 стачивается. Однако оставшейся радиальной толщины колец 6 достаточно для обеспечения требуемого ресурса износостойкой поверхности Т2 цилиндра 7. В окончательно обработанном виде на износостойкую поверхность Т2 (внутреннюю поверхность гильзы цилиндра) выходят края вышеуказанных азотированных и неазотированных слоев стальных колец, и края алюминиевых колец блока цилиндра. Таким образом, в таком варианте исполнения заявляемого изобретения внутренняя поверхность гильзы цилиндра (износостойкая поверхность Т2) представляет собой чередующиеся между собой азотированные и неазотированные слои стальных колец 6, и слои алюминиевого сплава блока цилиндра 7.

В таком варианте исполнения заявляемого изобретения расстояние между кольцами 6 меньше высоты компрессионного поршневого кольца 5. Следовательно, в процессе работы ДВС кольцо 5 все время будет контактировать (скользить) по какому-либо из колец 6 с азотированными износостойкими слоями, что обеспечит высокий срок службы (ресурс) как износостойкой поверхности Т2 цилиндра 7, так и износостойкой поверхности Б2 кольца 5. Это резко снижает эксплуатационные затраты на ДВС.

На ФИГ.6 показан вариант исполнения заявляемого изобретения, отличающийся от показанного на ФИГ.5 тем, что у него гильза цилиндра ДВС состоит из набора чередующихся между собой стальных неразрезных колец 11 (каждое из колец подобно показанному на ФИГ.2 кольцу) с азотированными износостойкими слоями, и колец из припоя 12. Кольца 11 и 12 соединены между собой (до процесса заливки блока цилиндра 13) в единую сборочную единицу посредством пайки. Перед заливкой блока цилиндра 13 вышеуказанная паяная гильза цилиндра устанавливается в форму для литья. После заливки цилиндра 13 гильза цилиндра прочно схватываются с алюминиевым сплавом. В дальнейшем происходит механическая обработка (например, растачивание) внутренней поверхности (рабочей поверхности) гильзы цилиндра Т3 (поверхность Т3 является износостойкой поверхностью). В окончательно обработанном виде на износостойкую поверхность Т3 (внутреннюю поверхность гильзы цилиндра) выходят края вышеуказанных азотированных и неазотированных слоев стальных колец 11, и края колец из припоя 12. Граница между вышеуказанными азотированными слоями на фигуре показана штрихпунктирными линиями. Вышеуказанные азотированные слои расположены по отношению к поверхности Т3 так же, как на ФИГ.5 азотированные слои расположены по отношению к поверхности Т3 (как указано выше).

В таком варианте исполнения заявляемого изобретения в процессе работы ДВС кольцо 10 все время будет контактировать (скользить) своей износостойкой поверхностью Б3 по какому либо из колец 11 с азотированными износостойкими слоями, что обеспечит высокий ресурс как износостойкой поверхности Т3 цилиндра 13, так и износостойкой поверхности Б3 кольца 10.

На ФИГ.7÷8 показан вариант исполнения заявляемого изобретения, когда оно выполнено в виде плоской уплотнительной пластины 15. Такие уплотнительные платины, например, используются для уплотнения треугольного ротора в известных роторно-поршневых двигателях Ванкеля. Уплотнительная пластина 15 имеет износостойкую поверхность У (рабочая поверхность), которая в процессе работы двигателя контактирует с ответной деталью - с внутренней поверхностью цилиндра двигателя Ванкеля. Уплотнительная пластина 15 получается методом заливки литейным алюминиевым сплавом 16 (матрицей) фрагментов (кусков) проволоки 17 (или прутка), имеющей на внешней поверхности азотированный износостойкий слой толщиной ш. При этом вышеуказанный азотированный износостойкий слой толщиной ш перпендикулярен износостойкой поверхности У (то есть ось цилиндра проволоки 17 перпендикулярна поверхности У, но может иметь любой иной угол, не равный 180°). Фрагменты проволоки 17 расположены на некотором расстоянии друг относительно друга (пространство между ними заполнено литейным алюминиевым сплавом - матрицей). Граница между вышеуказанными азотированными слоями на фигуре показана штрихпунктирными линиями.

В таком варианте исполнения заявляемого изобретения срок службы уплотнительной пластины 15 может быль любой требуемой величины, так как проволока 17 может занимать всю высоту пластины 15 и иметь азотированные износостойкие слои толщиной ш на всю свою высоту.

Из ([7], с.38) известно, что при испытаниях азотированных образцов при кратковременных нагревах (до 20 минут) до температур 800°C твердость азотированного слоя все еще велика.

В ([6], с.43-44) указывалось, что для штампов применяют азотирование перед закалкой. Температура закалки 1000÷1050°C.

Следовательно, нагрев до 1050°C не влияет на азотированный слой - то есть азотированный слой теплостоек (сохраняет свои высокие износостойкие свойства при кратковременном нагреве до 1050°C).

В ([4], с.216, таблица 6.2) указывалось, что температура литья у литейного алюминиевого сплава АЛ25 равна 680÷730°C.

Из ([12], с.257; с.268, таблица 19) известно, что прочность литейных алюминиевых сплавов можно повысить термической обработкой (закалкой) и что закалку литейных алюминиевых сплавов АЛ4 и АЛ9 проводят при температуре 535°C.

Следовательно, в заявляемом изобретении в процессе литья цилиндра из литейного алюминиевого сплава и в процессе последующей его термической обработки (закалки) свойства азотированных износостойких слоев стальных колец (их высокие износостойкие свойства) полностью сохраняются.

Из ([13], с.401, с.403 и с.410) известно, что температура диффузионной сварки при сварке разнородных металлов составляет 0,5÷0,7 от температуры плавления металла с более низкой температурой плавления. Диффузионная сварка может происходить также с расплавляющейся прослойкой (в качестве которой может выступать фольга из припоя).

Выше в ([14], с.102) указывалось, что алюминиевые припои имеют температуру плавления 490÷530°C, а температуру пайки - 505÷580°C.

Следовательно, в заявляемом изобретении, при его изготовлении из нескольких деталей методом диффузионной сварки или пайки свойства азотированных износостойких слоев (их высокие износостойкие свойства) полностью сохраняются.

В ([7], с.108) указывалось, что азотированный слой очень хорошо шлифуется.

Следовательно, механическая обработка заявляемого изобретения после его азотирования и заливки литейным алюминиевым сплавом не представляет никакой проблемы.

Из ([10], с.36) известно, что износостойкость хромированных поршневых колец в 2÷3 раза выше, чем нехромированных.

Следовательно, в заявляемом изобретении в качестве износостойких слоев могут использоваться как азотированные поверхности детали (как рассмотрено выше), так и хромированные слои (расположенные по отношению к износостойкой поверхности так же, как вышерассмотренные азотированные износостойкие слои).

В более общем плане, в заявляемом изобретении в качестве износостойких слоев могут использоваться любые приемлемые износостойкие слои: азотированные поверхности; хромированные поверхности; поверхности с нанесенным износостойким керамическим слоем и др. При этом эти износостойкие слои должны быть расположенными по отношению к износостойкой поверхности так же, как вышерассмотренные азотированные износостойкие слои.

Возможен вариант исполнения заявляемого изобретения, когда у него износостойкая поверхность представляет собой хаотически ориентированные фрагменты хромированной или азотированной проволоки (или другой формы, например шарики), залитые литейным алюминиевым сплавом (или пластмассой).

Возможен вариант исполнения заявляемого изобретения, когда у него износостойкая поверхность представляет собой ткань из хромированной или азотированной (или с иным износостойким покрытием) проволоки, залитая алюминиевым сплавом (или пластмассой).

В заявляемом изобретении, когда у него износостойкая сборочная единица получается методом заливки износостойких деталей литейным материалом, в качестве литейного материала может использоваться любой его приемлемый тип: металлы (например, литейные алюминиевые сплавы, как в рассмотренных на ФИГ.5÷8 случаях); пластмассы и др. Разумеется, тип заливочного материала должен соответствовать условиям эксплуатации заявляемого изобретения.

В заявляемом изобретении в качестве материала износостойкой детали может использоваться любой его тип (сталь (как в рассмотренных выше случаях), чугун, алюминиевые сплавы и др.), на которых возможно нанесение износостойких слоев (путем азотирования, хромирования и др.).

В заявляемом изобретении износостойкая поверхность может иметь любую приемлемую форму (плоскую, цилиндрическую, любую иную приемлемую форму).