Экструдер

Иллюстрации

Показать всеИзобретение относится к устройствам для приготовления комбикормов. Экструдер содержит корпус в виде стоек на опорной плите, цилиндрическую рабочую камеру с торцевыми крышками. В камере расположены ведущий и ведомый элементы с измельчающими зубьями, образующие зубчатую передачу внутреннего зацепления. Ведомый элемент выполнен в виде полого цилиндра с окнами, установлен на подшипниках в корпусе и снабжен зубьями внутреннего зацепления. Ведущий элемент выполнен в виде вала-шестерни, или шестерни, смонтированной на валу, с внешними зубьями, расположен в нижней части цилиндрической рабочей камеры и эксцентрично установлен в двух подшипниковых узлах, расположенных на опорной плите. На наружной поверхности ведомого элемента установлена матрица с отверстиями, выполненная в виде полуколец и образующих рабочую камеру. Экструдер дополнительно снабжен многоступенчатой системой подогрева сырья и системой стабилизации температуры. Матрица выполнена с утолщенными стенками образующих ее полуколец или сегментов и обжата с двух сторон стяжными кольцами, сопряженными с полукольцами или сегментами по коническим поверхностям и снабженными механизмом их натяжения на полукольца. Использование изобретения позволит повысить надежность экструдера. 3 з.п.ф.лы., 3ил.

Реферат

Изобретение относится к устройствам для приготовления комбикормов, в частности экструдированных, и может найти применение в сельскохозяйственных предприятиях для приготовления комбикормов.

Известны шнековые экструдеры, содержащие шнек, цилиндр, нагреватель цилиндра, решетку с сетками, формирующую головку, бункер (Экструдеры компании INSTA-PRO International, Большая энциклопедия: В 62 томах. Т.60 - М.: ТЕРРА, 2006. - с.191).

Недостатком известных шнековых экструдеров является большая мощность приводных электродвигателей, например экструдеры серии 2000 компании INSTA-PRO оснащены главными электродвигателями мощностью 90-112 кВт при производительности от 1000 до 1600 кг/ч.

Наиболее близким к заявляемому техническому решению является измельчитель, принятый в качестве прототипа, содержащий корпус с опорной плитой, цилиндрическую помольную камеру, закрытую с обеих сторон крышками, В цилиндрической помольной камере установлены ведущий и ведомый элементы с измельчающими зубьями, образующие зубчатую передачу внутреннего зацепления, причем ведомый элемент, выполненный в виде полого цилиндра с окнами, коаксиально установлен в цилиндрической помольной камере на подшипниках, расположенных в корпусе, и снабжен зубьями внутреннего зацепления, образованными боковыми поверхностями соседних окон, а ведущий элемент, выполненный в виде вала-шестерни, или шестерни, смонтированной на валу, с внешними зубьями, расположен в нижней части цилиндрической помольной камеры и эксцентрично установлен в двух подшипниковых узлах, расположенных на опорной плите. На наружной поверхности ведомого элемента установлена цилиндрическая решетка с отверстиями для выгрузки продукта, выполненная в виде полуколец или сегментов с отгибами, охватывающих наружную поверхность ведомого элемента и образующих помольную камеру. Полукольца или сегменты стянуты между собой в местах отгибов и прикреплены к ведомому элементу по наружным поверхностям его зубьев, при этом отверстия в решетке расположены напротив окон в ведомом элементе. Корпус выполнен в виде двух стоек, установленных на опорной плите. Пространство между стойками герметично закрыто кожухом, прикрепленным к стойкам и опорной плите с возможностью размещения в нем отгибов решетки. В опорной плите между стойками корпуса расположено окно для выгрузки продукта, а в верхней части торцевой крышки выполнено окно для загрузки сырья, в котором установлен автоматический питатель, снабженный обратной связью с приводным электродвигателем ведущего элемента (патент РФ №2491128, дата приоритета 11.04.2012, дата публикации 27.08.2013, автор Титов В.А., RU, прототип).

Недостатком прототипа является низкая эффективность устройства, обусловленная конструктивными особенностями выполнения и крепления цилиндрической решетки и низкой энергоэффективностью по следующим причинам:

- низкой надежности из-за недостаточной прочности крепления полуколец или сегментов между собой и к ведомому элементу посредством резьбовых соединений, наличия которых недостаточно для эффективной работы экструдера, так как давление в рабочей камере при экструдировании достигает 100 кг/см2 (10 мПа);

- отсутствия предварительного разогрева сырья, что из-за необходимости достижения рабочей температуры за счет сил трения приводит к большим временным затратам ввиду кратковременности контакта сырья с элементами зубчатой передачи и матрицей;

- отсутствия системы стабилизации температуры, что приводит к нестабильности процесса экструдирования и дополнительным потерям энергии.

Задачей изобретения является повышение эффективности устройства путем повышения его надежности за счет усовершенствования матрицы и ее закрепления, а также путем повышения энергоэффективности процесса экструдирования за счет сокращения времени разогрева устройства и сырья до рабочей температуры и обеспечения стабилизации по температуре процесса экструдирования.

Для решения поставленной задачи экструдер содержит корпус в виде стоек на опорной плите, цилиндрическую рабочую камеру с торцевыми крышками, в которой расположены ведущий и ведомый элементы с измельчающими зубьями, образующие зубчатую передачу внутреннего зацепления. Ведомый элемент, выполненный в виде полого цилиндра с окнами, установлен на подшипниках в корпусе и снабжен зубьями внутреннего зацепления, образованными боковыми поверхностями соседних окон, а ведущий элемент, выполненный в виде вала-шестерни, или шестерни, смонтированной на валу, с внешними зубьями, расположен в нижней части цилиндрической рабочей камеры и эксцентрично установлен в двух подшипниковых узлах, расположенных на опорной плите. На наружной поверхности ведомого элемента установлена цилиндрическая матрица с отверстиями для выгрузки продукта, выполненная в виде полуколец или сегментов, охватывающих наружную поверхность ведомого элемента и образующих рабочую камеру. Полукольца или сегменты стянуты между собой и прикреплены резьбовыми соединениями к ведомому элементу. При этом отверстия в цилиндрической матрице расположены напротив окон в ведомом элементе. Пространство между стойками корпуса герметично закрыто кожухом, прикрепленным к стойкам и опорной плите с возможностью размещения в нем цилиндрической матрицы. Верхняя часть торцевой крышки снабжена окном для загрузки сырья, в котором установлен автоматический питатель устройства подачи сырья, снабженный обратной связью с приводным электродвигателем ведущего элемента, а в опорной плите между стойками корпуса расположено окно для выгрузки продукта.

Новым является то, что экструдер дополнительно снабжен многоступенчатой системой подогрева сырья и системой стабилизации температуры, а цилиндрическая матрица выполнена с утолщенными стенками образующих ее полуколец или сегментов и обжата с двух сторон стяжными кольцами, снабженными механизмом их натяжения на полукольца или сегменты и фиксации. Система подогрева сырья содержит многосекционный нагреватель сырья, установленный перед окном для загрузки, и нагревательные элементы, установленные в торцевых крышках корпуса и обеспечивающие разогрев сырья до рабочей температуры, а система стабилизации температуры образована системой температурных датчиков и нагревателей. Датчики установлены на входе в многосекционный нагреватель сырья, на выходе из него и в окне для выхода продукта, причем указанные датчики температуры, многосекционный нагреватель и нагревательные элементы соединены с системой управления процессом экструдирования.

Согласно изобретению стяжные кольца сопряжены с полукольцами или сегментами цилиндрической матрицы по коническим поверхностям, при этом в стяжных кольцах выполнены конические отверстия, а на сопрягаемых концах полуколец или сегментов выполнены конические поверхности, причем для натяжения на них и фиксации стяжных колец использованы винтовые механизмы.

Согласно изобретению полукольца или сегменты цилиндрической матрицы выполнены сборными, при этом в них выполнены ступенчатые окна, обращенные большей ступенью к ведомому элементу, в которые установлены сменные ступенчатые вставки-матрицы с отверстиями-фильерами, расположенными напротив окон ведомого элемента.

Согласно изобретению многосекционный нагреватель сырья установлен на корпусе автоматического питателя.

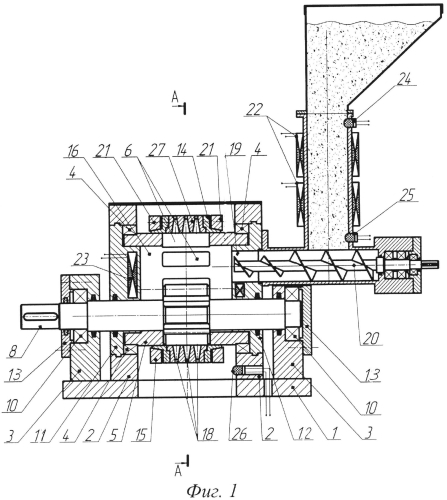

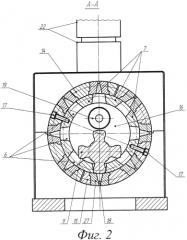

На фиг.1 схематично изображен экструдер, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - вариант исполнения многосекционного нагревателя.

Экструдер содержит корпус в виде опорной плиты 1, двух средних стоек 2 и двух крайних стоек 3 (фиг.1). В средних стойках 2 на подшипниках 4 установлен ведомый элемент 5, выполненный в виде полого цилиндра с равномерно расположенными по периметру окнами 6. Ведомый элемент 5 снабжен зубьями 7 внутреннего зацепления, образованными боковыми поверхностями соседних окон. Ведущий элемент 8 выполнен в виде вала-шестерни или шестерни, смонтированной на валу, с внешними зубьями 9 и установлен эксцентрично относительно ведомого элемента 5 в двух подшипниках 10, расположенных в крайних стойках 3. Ведущий 8 и ведомый 5 элементы образуют зубчатую передачу внутреннего зацепления (фиг.2). Средние стойки 2 с установленным в них на подшипниках 4 ведомым элементом 5 в виде полого цилиндра закрыты с обеих сторон торцевыми крышками 11 и 12. Подшипники 10, расположенные в крайних стойках 3, закрыты с обеих сторон крышками 13. Матрица с отверстиями для выгрузки продукта выполнена цилиндрической, например в виде двух полуколец 14 и 15, охватывающих наружную поверхность ведомого элемента 5 и образующих рабочую камеру 16 (фиг.2). Вместо полуколец также могут быть использованы сегменты (условно не показано). Полукольца 14 и 15 прикреплены к ведомому элементу 5 по наружной поверхности зубьев с помощью винтов 17. При этом отверстия 18 в матрице для выгрузки продукта расположены напротив окон 6 в ведомом элементе 5. В правой крышке 12 выполнено окно 19 для загрузки сырья, и в него установлен автоматический питатель 20 подачи сырья. Для повышения прочности крепления полуколец 14 и 15 (сегментов) к ведомому элементу 5 на них с двух сторон установлены стяжные кольца 21 с сопряжением по коническим поверхностям. При этом на полукольцах 14 и 15 (сегментах) с двух сторон выполнены конусные поверхности, а в стяжных кольцах 21 выполнены конические отверстия. Стяжные кольца 21 натянуты и зафиксированы на обжатых ими полукольцах 14 и 15 (сегментах) с помощью винтовых механизмов (условно не показано).

Для повышения энергоэффективности процесса экструдирования экструдер снабжен системой подогрева сырья и системой стабилизации температуры. При этом перед окном 19 для загрузки сырья с установленным в нем автоматическим питателем 20 установлен многосекционный нагреватель сырья 22, обеспечивающий трехступенчатый нагрев сырья до температуры 110-120°C. В качестве варианта, многосекционный нагреватель может быть установлен на корпусе автоматического питателя 20 (фиг.3). Для уменьшения времени выхода экструдера на рабочий режим, осуществляемый при температуре в рабочей камере 16 от 110°C до 120°C, в торцевых крышках 11 и 12 ведомого элемента установлены нагревательные элементы 23 первоначального разогрева. Для контроля и стабилизации температуры продукта и устройства в целом экструдер снабжен системой температурных датчиков, содержащей датчик температуры 24 на входе в многосекционный нагреватель сырья, датчик температуры 25 на выходе из него и датчик температуры 26 в окне для выхода продукта, причем указанные датчики температуры 24, 25 и 26, многосекционный нагреватель 22 и нагревательные элементы 23 соединены с системой управления процессом экструдирования (условно не показано).

Кроме того, как вариант выполнения усиленной цилиндрической матрицы, образующие ее полукольца или сегменты выполнены сборными с утолщенными стенками, не менее 15 мм толщиной, при этом в них выполнены ступенчатые окна, обращенные большей ступенью к ведомому элементу, в которые установлены сменные ступенчатые вставки-матрицы 27 с отверстиями-фильерами 18, расположенными напротив окон 6 ведомого элемента. Сменные вставки-матрицы повышают срок эксплуатации усиленной цилиндрической матрицы, обеспечивают ее надежность, позволяют заменять вставки-матрицы с различными размерами отверстий-фильер и, тем самым, повышают эффективность работы экструдера.

Экструдер работает следующим образом. При включении электропитания система управления экструдера включает многосекционный нагреватель сырья 22 и нагревательные элементы 23 для нагревания устройства до 110-120°C. После достижения этой температуры система управления включает главный электродвигатель (условно не показан) и электродвигатель автоматического питателя 20. Сырье засыпается в бункер устройства подачи сырья (условно не показано) и из него попадает в многосекционный нагреваль 22, проходя через который, сырье поэтапно нагревается до 110-120°C и поступает в автоматический питатель 20, который подает сырье в рабочую камеру 16. Сырье попадает в окна 6 в ведомом элементе 5. При согласованном вращении ведущего 8 и ведомого 5 элементов внешние зубья 9 ведущего элемента закрывают окна 6 ведомого элемента, на котором установлены полукольца 14 и 15 (сегменты) цилиндрической матрицы. Сырье при этом подвергается сжатию в сочетании со сдвигом, измельчается и сжимается, при этом достигается давление 70-100 кг/см2 (7-10 мПа). В нижнем положении зубьев 9 ведущего элемента сырье впрессовывается в отверстия 18 полуколец 14 и 15 (сегментов) матрицы и «выстреливается» из отверстий. В результате резкого разрежения происходит «взрыв» продукта, и образуется пористый продукт-стенг.В процессе взаимодействия сырья с элементами экструдера в результате действия трения и давления происходит выделение тепла. Датчики температуры 24, 25 и 26, измеряющие температуру сырья и готового продукта, передают эту информацию в систему управления. В случае превышения температуры продукта более 120°C, измеренной датчиком 26, системой управления производят снижение температуры нагрева, например в третьей секции нагревателя сырья 22.

Преимущество заявляемого экструдера по сравнению с прототипом заключается в повышении прочности полуколец или сегментов, надежности их крепления к ведомому элементу и, тем самым, в обеспечении надежности цилиндрической матрицы при давлении в рабочей камере 70-100 кг/см2 (7-10 мПа), а также в уменьшении времени выхода устройства на рабочий режим при температуре 120°C, в возможности контроля за процессом экструдирования и стабилизации температуры продукта и устройства в целом. Кроме того, существенно уменьшается стоимость сменных элементов, за счет того, что меняются не полукольца или сегменты, а только сменные вставки-матрицы, устанавливаемые в ступенчатые окна полуколец или сегментов.

Преимуществом заявляемого экструдера по сравнению с распространенными в настоящее время винтовыми экструдерами является возможность повышения в 2,5-3,0 раза энергоэффективности процесса экструдирования.

1. Экструдер, содержащий корпус в виде стоек на опорной плите, цилиндрическую рабочую камеру с торцевыми крышками, в которой расположены ведущий и ведомый элементы с измельчающими зубьями, образующие зубчатую передачу внутреннего зацепления, причем ведомый элемент, выполненный в виде полого цилиндра с окнами, установлен на подшипниках в корпусе и снабжен зубьями внутреннего зацепления, образованными боковыми поверхностями соседних окон, а ведущий элемент, выполненный в виде вала-шестерни, или шестерни, смонтированной на валу, с внешними зубьями, расположен в нижней части цилиндрической рабочей камеры и эксцентрично установлен в двух подшипниковых узлах, расположенных на опорной плите, на наружной поверхности ведомого элемента установлена цилиндрическая матрица с отверстиями для выгрузки продукта, выполненная в виде полуколец или сегментов, охватывающих наружную поверхность ведомого элемента и образующих рабочую камеру, полукольца или сегменты стянуты между собой и прикреплены резьбовыми соединениями к ведомому элементу, при этом отверстия в цилиндрической матрице расположены напротив окон в ведомом элементе, пространство между стойками корпуса герметично закрыто кожухом, прикрепленным к стойкам и опорной плите с возможностью размещения в нем цилиндрической матрицы, верхняя часть торцевой крышки снабжена окном для загрузки сырья, в котором установлен автоматический питатель подачи сырья, снабженный обратной связью с приводным электродвигателем ведущего элемента, а в опорной плите между стойками корпуса расположено окно для выгрузки продукта, отличающийся тем, что экструдер дополнительно снабжен многоступенчатой системой подогрева сырья и системой стабилизации температуры, а цилиндрическая матрица выполнена с утолщенными стенками образующих ее полуколец или сегментов и обжата с обоих торцов стяжными кольцами, снабженными механизмом их натяжения на полукольца или сегменты и фиксации, при этом система подогрева сырья содержит многосекционный нагреватель сырья, установленный перед окном для загрузки, и нагревательные элементы, установленные в торцевых крышках корпуса и обеспечивающие разогрев сырья до рабочей температуры, а система стабилизации температуры образована системой температурных датчиков и нагревателей, датчики установлены на входе в многосекционный нагреватель сырья, на выходе из него и в окне для выхода продукта, причем указанные датчики температуры, многосекционный нагреватель и нагревательные элементы соединены с системой управления процессом экструдирования.

2. Экструдер по п.1, отличающийся тем, что стяжные кольца сопряжены с полукольцами или сегментами цилиндрической матрицы по коническим поверхностям, при этом в стяжных кольцах выполнены конические отверстия, а на сопрягаемых концах полуколец или сегментов выполнены конические поверхности, причем для натяжения на них и фиксации стяжных колец использованы винтовые механизмы.

3. Экструдер по п.1, отличающийся тем, что полукольца или сегменты цилиндрической матрицы выполнены сборными, при этом в них выполнены ступенчатые окна, обращенные большей ступенью к ведомому элементу, в которые установлены сменные ступенчатые вставки-матрицы с отверстиями-фильерами, расположенными напротив окон ведомого элемента.

4. Экструдер по п.1, отличающийся тем, что многосекционный нагреватель сырья установлен на корпусе автоматического питателя.