Способ сборки оконной створки со встроенным теплоизоляционным стеклопакетом

Иллюстрации

Показать всеИзобретение относится к способу сборки оконной створки со встроенным теплоизоляционным стеклопакетом. Способ сборки оконной створки со встроенным теплоизоляционным стеклопакетом, содержащей раму (51), изготовленную из полых пластиковых профилей (21), причем указанная рама (51) содержит внутреннюю сторону (23), наружную сторону (22), обращенную в противоположном от внутренней стороны (23) направлении, и две боковины (24, 25), соединяющие внутреннюю сторону (23) и наружную сторону (22) друг с другом, причем на внутренней стороне (23) рамы (51) имеются два параллельных друг другу ребра (26, 27), огранивающих по всему периметру просвет оконной створки и склеенных с двумя стеклянными листами (52, 53), удерживаемыми указанными двумя ребрами (26, 27) на расстоянии друг от друга, при котором осуществляют следующие этапы: установка рамы (51) и стеклянных листов (52, 53) в вертикальном положении или в положении с отклонением от вертикали на несколько градусов; нанесение непрерывной полосы (35) герметизирующего компаунда на обе наружные стороны (22) ребер (26, 27), обращенные во взаимно противоположных направлениях; выставление и удерживание двух стеклянных листов (52, 53) и рамы (51) таким образом, что два стеклянных листа (52, 53) расположены друг напротив друга конгруэнтно или почти конгруэнтно, при этом рама находится между двумя стеклянными листами (52, 53) и выставлена таким образом, что стеклянные листы (52, 53) и края двух ребер (26, 27) выровнены друг относительно друга; автоматическое прижатие двух стеклянных листов (52, 53) к обращенным к ним ребрам (26, 27), при этом после упомянутой установки рамы (51) и стеклянных листов (52, 53) выполняют автоматическую инжекцию в зазор между двумя ребрами (26, 27) пастообразного клеящего компаунда (29), в который включен влагопоглотитель; упомянутое нанесение герметизирующего компаунда выполняют автоматически; упомянутое выставление и удерживание двух стеклянных листов (52, 53) и рамы (51) выполняют автоматически, для чего два стеклянных листа (52, 53) удерживают посредством присосов (78, 85, 86), действующих на стороны стеклянных листов (52, 53), обращенных во взаимно противоположных направлениях; и при выполнении упомянутого автоматического прижатия стеклянные листы (52, 53) прижимают к ребрам (26, 27) рамы (51) при сближении друг с другом двух каркасов (63, 64), на которых закреплены присосы (78, 85, 86). Техническим результатом изобретения является создание усовершенствованного способа сборки оконной створки со встроенным теплоизоляционным стеклопакетом . 13 з.п. ф-лы, 19 ил.

Реферат

Данное изобретение основано на способе с признаками ограничительной части пункта 1 формулы изобретения. Такой способ изготовления раздвижных створок известен из патентных документов US 6,286,288 В1 и US 7,097,724 В2. В этих публикациях описаны оконные створки для раздвижных створок и способы их изготовления, для определения которых используют наименование "Sashlite".

В способе "Sashlite" сначала из экструдированного полого пластикового профиля изготавливают прямоугольную или квадратную раму, для чего от полого пластикового профиля отрезают четыре бруса рамы, свариваемые затем при помощи ультразвука попарно друг с другом на концах для образования углов рамы. На внутренней стороне рамы имеются два ребра, параллельные друг другу. В зазор между двумя ребрами инжектируют пастообразный клеящий компаунд с включением влагопоглотителя, в частности порошкообразных молекулярных сит. На наружной стороне двух ребер по всему периметру, на всех четырех брусах рамы, наносят полосу герметизирующего и клеящего компаунда, посредством которого к указанным двум ребрам приклеивают два стеклянных листа, причем указанные ребра используют в качестве разделителей между стеклянными листами. Далее по тексту настоящего описания такой герметизирующий и клеящий компаунд именуется герметизирующим компаундом. Герметизирующий компаунд предназначен для получения неподвижного соединения между направленными внутрь ребрами рамы и стеклянными листами, а также для уплотнения зазора между ребрами и стеклянными листами с целью предотвращения проникновения влаги и утечки тяжелого газа, которым при необходимости может быть наполнен зазор между стеклянными листами.

Предварительно изготовленную раму помещают на горизонтальную конвейерную ленту и подают на узел обработки, на котором клеящий компаунд, содержащий влагопоглотитель, сначала инжектируют в зазор между двумя ребрами на всех четырех брусах рамы. Зазор открыт в сторону противоположного ему бруса рамы. Затем наносят полосу герметизирующего компаунда на верхнее из двух ребер и приклеивают первый стеклянный лист. Затем раму поворачивают на горизонтальной конвейерной ленте так, что ребро с приклеенным к нему стеклянным листом расположено снизу, а второе ребро из пары параллельных ребер - сверху. Затем на ребро, находящееся в этом момент сверху, наносят по всему периметру полосу герметизирующего компаунда и приклеивают к указанной полосе второй стеклянный лист.

В одном из двух ребер снаружи области, покрытой стеклянными листами, имеется отверстие, идущее в зазор между стеклянными листами. Через указанное отверстие можно удалить воздух из зазора между двумя стеклянными листами во время прижатия указанных листов к ребрам, путем которого уменьшают зазор между листами. Прижатие стеклянных листов осуществляют, например, воздействуя роликами на стеклянные листы в области двух ребер, в результате чего происходит прижатие стеклянных листов к ребрам с расплющиванием при этом герметизирующего компаунда и уплотнением зазора между двумя стеклянными листами. Известен еще один способ прижатия двух стеклянных листов окна типа "Sashlite" к двум ребрам рамы окна: через отверстие в одном из ребер откачивают воздух из зазора между стеклянными листами, создавая в зазоре пониженное давление, притягивающее листы к ребрам и тем самым сплющивающее герметизирующий компаунд.

Согласно способу "Sashlite" известно также, что в отверстие в одного из двух ребер оконной рамы вставляют две небольшие трубки, через одну из которых в зазор между двумя стеклянными листами подают тяжелый газ, например аргон, а через другую трубку из зазора между двумя стеклянными листами удаляют всасыванием воздух или смесь воздуха и тяжелого газа. В результате в зазоре между стеклянными листами происходит частичная замена воздуха на тяжелый газ, что затрудняет теплообмен между двумя листами. По окончании такого газообмена отверстие в ребре рамы заделывают.

Наконец, в раму вставляют защитные планки, закрывающие край стеклянных листов с наружной стороны. В результате получают оконную створку со встроенным теплоизоляционным стеклопакетом.

В значительной степени известный способ "Sashlite" выполняют вручную, неизбежным следствием чего являются высокие расходы на персонал и неудовлетворительное качество.

Задача изобретения состоит в устранении указанных недостатков.

Заявленный способ является объектом независимого пункта 1 формулы. Предпочтительные варианты осуществления способа являются объектом зависимых пунктов формулы.

Заявленный способ сборки оконной створки со встроенным теплоизоляционным стеклопакетом, содержащей изготовленную из полых пластиковых профилей раму с внутренней стороной, с обращенной в противоположном от наружной стороны направлении внутренней стороной и с двумя боковинами, соединяющими между собой внутреннюю и наружную стороны, причем внутренняя сторона рамы содержит два параллельных друг другу ребра, ограничивающих по всему периметру просвет оконной створки и склеенных с двумя стеклянными листами, удерживаемыми указанными двумя ребрами на расстоянии друг от друга, содержит следующие этапы:

установка рамы и стеклянных листов в вертикальном положении или в положении с отклонением от вертикали на несколько градусов;

автоматическая инжекция в зазор между двумя ребрами пастообразного клеящего компаунда, содержащего влагопоглотитель;

автоматическое нанесение непрерывной полосы герметизирующего компаунда на обе наружные стороны ребер, обращенные во взаимно противоположных направлениях;

автоматическое выставление и удерживание двух стеклянных листов и рамы таким образом, что два стеклянных листа расположены друг напротив друга конгруэнтно или почти конгруэнтно, при этом рама находится между двумя стеклянными листами и выставлена таким образом, что стеклянные листы и края двух ребер выровнены друг относительно друга;

автоматическое прижатие двух стеклянных листов к обращенным к ним ребрам.

В предпочтительном варианте установку рамы и стеклянных листов в вертикальное положение или в положение с наклоном от вертикали на несколько градусов также осуществляют автоматически.

Предлагаемое решение обеспечивает следующие существенные преимущества:

- установка рамы и стеклянных листов в вертикальное положение или в положение, отклоненное от вертикали на несколько градусов, а также осуществление в таком положении этапов изготовления, относящихся к сборке оконной створки, является основой значительной рационализации способа сборки;

- сокращены расходы на персонал;

- операции изготовления не зависят от личных недостатков и ошибок обслуживающего персонала.

- значительно повышено качество оконных створок, в результате чего существенно увеличен срок службы теплоизоляционного стеклопакета в оконной створке.

В предпочтительном варианте стеклянные листы и раму устанавливают на горизонтальном конвейере и предохраняют от опрокидывания. Обработка на горизонтальном конвейере является основой достижения высокой производительности.

В предпочтительном варианте горизонтальная транспортировка сначала обеспечивает приведение стеклянных листов и рамы в положение, при котором они расположены рядом друг с другом, причем верхние края стеклянных листов и двух ребер рамы выровнены относительно друг друга в направлении транспортировки, а нижние края листов и рамы еще находятся в одной плоскости. Только затем стеклянные листы поднимают относительно рамы, а раму опускают относительно листов до выравнивания горизонтальных краев листов и двух ребер рамы относительно друг друга. Это позволяет транспортировать стеклянные листы и раму на все подготовительные работы, вплоть до первого этапа собственно сборки, с нижним краем на одной высоте, даже если в готовой оконной створке нижний край стеклянных листов должен находиться выше нижнего края рамы. Такое решение позволяет упростить установку автоматической производственной линии и сократить время изготовления.

Для выравнивания горизонтальных краев стеклянных листов и ребер рамы относительно друг друга листы предпочтительно удерживать, в частности, посредством присосов, действующих на те стороны стеклянных листов, которые обращены во взаимно противоположных направлениях. Затем горизонтальный конвейер со стоящей на нем рамой можно опустить и выставить стеклянные листы точно по высоте рамы оконной створки. Затем путем склеивания немедленно соединяют стеклянные листы с рамой, избавляясь тем самым от неточностей взаимного расположения.

Во время опускания рамы предпочтительно, чтобы внутреннюю сторону верхнего горизонтального бруса рамы захватывало регулировочное устройство, регулирующее положение верхнего бруса рамы перед прижатием стеклянных листов к обращенным к ним ребрам рамы. Такое решение, в частности в случае крупногабаритных стеклянных листов, позволяет скорректировать нежелательное провисание верхнего бруса рамы. В предпочтительном варианте стеклянные листы посредством первого горизонтального конвейера транспортируют через переводную стрелку на узел подготовки с тремя расположенными рядом и параллельно друг другу конвейерными лентами, установленными с возможностью совместного поперечного смещения. При этом две внешних ленты предназначены для двух стеклянных листов, а средняя лента - для рамы оконной створки. Сначала на узле подготовки последовательно приводят две внешних конвейерных ленты в одну линию с лентой переводной стрелки - так, чтобы транспортировать два стеклянных листа на двух внешних конвейерных лентах узла подготовки. В предпочтительном варианте только затем посредством второго горизонтального конвейера, размещенного рядом с первым горизонтальным конвейером, подают раму оконной створки. Переводная стрелка должна соединять узел подготовки со вторым горизонтальным конвейером после подачи двух стеклянных листов на узел подготовки. Затем переводная стрелка принимает раму оконной створки и поворачивается обратно на одну линию с горизонтальным конвейером узла подготовки, который путем поперечного смещения приводит свою среднюю конвейерную ленту на одну линию с конвейерной лентой переводной стрелки или соответственно с первым горизонтальным конвейером, если переводная стрелка еще не была повернута обратно на одну линию с первым горизонтальным конвейером. Затем раму транспортируют в зазор между двумя стеклянными листами на узле подготовки. Преимуществом такого решения является то, что герметизирующий компаунд, предпочтительно представляющий собой отверждающийся термоклей, в общем случае наносимый на раму в горячем состоянии, соединяют с обоими стеклянными листами с минимально возможной задержкой, что позволяет получить надлежащее склеивание. Из узла подготовки два стеклянных листа и расположенную между ними раму совместно транспортируют на следующий за узлом подготовки узел сборки, на котором их выравнивают относительно друг друга и прижимают стеклянные листы к ребрам рамы.

В предпочтительном варианте первый горизонтальный конвейер соединяет со стрелкой автомат для мойки стеклянных листов. Поэтому поступающие со склада стеклянные листы, разрезанные по размеру можно помещать на производственную линию. Их моют только там, что обеспечивает оптимальные условия также для поступления на узел сборки в чистом состоянии.

В предпочтительном варианте для второго горизонтального конвейера предусмотрен первый узел, на котором в зазор между двумя ребрами рамы инжектируют пастообразный клеящий компаунд, в который включен влагопоглотитель. Для второго горизонтального конвейера предусмотрен также узел, на котором на обе наружные стороны ребер, обращенных в противоположные друг другу стороны, наносят непрерывную полосу герметизирующего компаунда. Предпочтительно осуществлять данную операцию только после нанесения пастообразного клеящего компаунда, содержащего влагопоглотитель. Это также способствует максимальному сокращению времени между нанесением горячего герметизирующего компаунда и окончательной сборкой оконной створки. По этой же причине герметизирующий компаунд наносят одновременно на оба ребра.

Наличие двух отдельных горизонтальных конвейеров, соединенных стрелкой с узлом подготовки и узлом сборки, также способствует максимальному сокращению времени между нанесением клеящего компаунда и собственно сборкой. При этом существенно повышена мощность производственной линии.

Если встроенный в оконную створку теплоизоляционный стеклопакет должен содержать тяжелый газ, это предпочтительно обеспечить за счет отгибания от рамы одного из двух стеклянных листов перед прижатием к ребром рамы -так, чтобы после прижатия листов к ребрам между отогнутым листом и расположенным напротив него ребром оставался открытым по меньшей мере один вход в зазор между двумя стеклянными листами. Затем через полученный вход в зазор между стеклянными листами можно ввести тяжелый газ. Затем отгибание отменяют, в результате чего зазор между двумя стеклянными листами плотно закрывается. На данной производственной линии указанные действия можно автоматизировать наилучшим образом. Кроме того, имеется преимущество, состоящее в возможности получения значительно более высоких степеней заполнения по сравнению с известным способом "Sashlite", причем риск нарушения герметичности, результатом которого может стать утечка тяжелого газа и проникновение влаги, ниже по сравнению со способом "Sashlite" - при осуществлении способа "Sashlite" заполнение газом предусматривает наличие в раме отдельного отверстия, которое затем необходимо закрыть. Такое отверстие является постоянным слабым местом конструкции. Согласно данному изобретению такое отверстие не требуется.

В предпочтительном варианте для заполнения газом один стеклянный лист отгибают от рамы на двух углах, расположенных друг против друга по диагонали. Такое решение способствует, частности, ускорению процесса заполнения и повышению степени заполнения.

В предпочтительном варианте стеклянный лист отгибают посредством присосов, размещаемых на наружной стороне листа. Тем самым обеспечивается и плавный режим работы и требуемая фиксация стеклянных листов в заданном положении.

При соединении стеклянных листов и рамы предпочтительно прижимать листы к ребрам рамы при сближении друг с другом двух каркасов, на которых закреплены присосы. Это позволяет получить определенный и хорошо управляемый маршрут перемещения стеклянных листов. Кроме того, присосы позволяют получить некоторую дополнительную амортизацию процесса сборки. В предпочтительном варианте стеклянные листы при сборке амортизированы упорным пластинами, на которые воздействует цилиндр со сжатым воздухом и которые воздействуют одновременно на оба стеклянных листа в области края указанных листов. Тем самым обеспечена возможность использования цилиндров со сжатым воздухом в качестве пневматической рессоры, предотвращающей разбивание стекла и обеспечивающей оптимальное клеевое соединение, в частности если для получения равномерного прижатия использовать заранее заданное давление на цилиндры упорных пластин, работающие со сжатым воздухом.

Далее на основе сопроводительных чертежей описан примерный вариант осуществления изобретения.

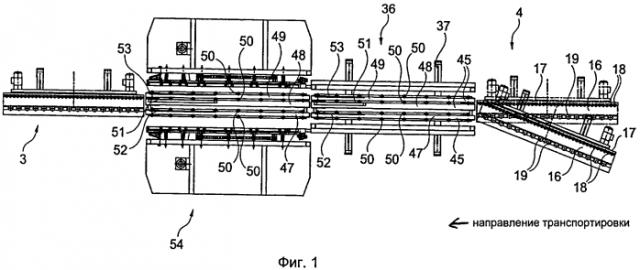

Фиг.1 -вид сверху на первый участок линии для сборки оконных створок со встроенным теплоизоляционным стеклопакетом.

Фиг.2 - вид сверху на второй участок линии для сборки оконных створок со встроенным теплоизоляционным стеклопакетом.

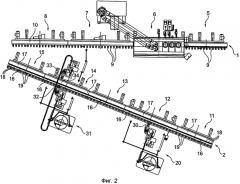

Фиг.3 - вид в аксонометрии узла подготовки с фиг.1.

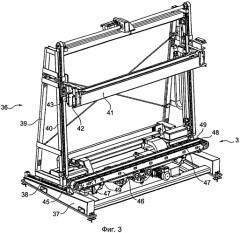

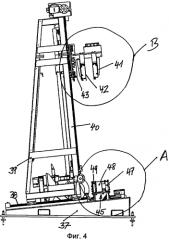

Фиг.4 - вид сбоку на узел подготовки с фиг.3, в направлении параллельно направлению транспортировки.

Фиг.5 - детальное изображение участка А с фиг.4.

Фиг.6 - детальное изображение участка В с фиг.4.

Фиг.7 - вид в аксонометрии узла сборки с.фиг.1.

Фиг.8 - вид сбоку на узел сборки, в направлении параллельно направлению транспортировки.

Фиг.9 - вид спереди на заднюю часть узла сборки с фиг.8.

Фиг.10 - вид спереди на переднюю часть узла сборки (см. фиг.8), в направлении от задней части установки.

Фиг.11 - детальный вид в аксонометрии выходного конца узла сборки с рамой окна и двумя стеклянными листами, находящимися параллельно рядом друг с другом.

Фиг.12 - детальное изображение участка С задней части узла сборки.

Фиг.13 - детальное изображение участка D передней части узла сборки.

Фиг.14 - изображение первого участка с фиг.13.

Фиг.15 - изображение второго участка с фиг.13 с измененной регулировкой.

Фиг.16-18 - изображения трех последовательных этапов сборки оконной створки с показом области верхнего края указанной створки.

Фиг.19 - участок частично собранной оконной створки со стеклянным листом, отогнутым при осуществлении газообмена.

На фиг.1 и 2 представлен схематичный вид сверху на производственную линию для изготовления оконных или дверных створок со встроенным теплоизоляционным стеклопакетом. Для упрощения описания в данной патентной заявке говорится только об оконных створках. Однако данное описание в равной степени применимо и к дверным створкам. Дверные створки также входят в объем правовых притязаний заявителя. Термин "створка" относится как к раздвижным, так и к поворотным створкам.

Изображение с фиг.2 является продолжением правого конца изображения с фиг.1.

Производственная линия содержит первый горизонтальный конвейер 1 и расположенный под углом к нему второй горизонтальный конвейер 2, которые сходятся к стрелке 4 горизонтальной транспортировки, с которой соединен третий горизонтальный конвейер 3, установленный на одной линии с первым конвейером 1. Первый горизонтальный конвейер 1 содержит несколько участков: начальный первый участок 5, на который последовательно подают отдельные стеклянные листы 52, 53; участок, проходящий через автомат 6 для мойки и сушки стеклянных листов; два участка 7 и 8 для промежуточной транспортировки, а также, при необходимости, для задержки стеклянных листов 52, 53. Кроме того, на участке 7 можно осуществлять проверку чистоты вымытых стеклянных листов. На участках 5-8 первого конвейера 1 имеется горизонтальный ряд синхронно приводимых в движение роликов 9, которые на участках 5, 7 и 8 находятся у нижнего края опорной стенки 10, наклоненной относительно вертикали назад на несколько градусов, например на 6°, и в предпочтительном варианте выполненной как стенка с пневматической амортизацией. Стеклянные листы транспортируют стоящими на роликах 9 и прислоненными к опорной стенке 10. В моечно-сушильном автомате 6 опора стеклянных листов обеспечена известным способом посредством системы моечных щеток и роликов.

Второй горизонтальный конвейер 2 также содержит несколько участков 11, 12, 13, 14 и 15, на каждом из которых предусмотрена бесконечная конвейерная лента 16 с горизонтально движущейся верхней ветвью у нижнего края опорной стенки 17, которая наклонена назад от вертикали на тот же угол, что и опорная стенка 10. Целесообразно расположить верхнюю ветвь под прямым углом к опорной стенке 10, также отклонив ее тем самым назад на несколько градусов. Второй горизонтальный конвейер 2 предназначен для транспортировки прямоугольных или квадратных рам 51 (см. фиг.1), изготовленных из полых пластиковых профилей. Один из брусов рамы помещают на конвейерную ленту 16, при этом саму раму прислоняют к опорной стенке 17, в которую для уменьшения трения вставляют или наклеивают полоски, предпочтительно снабженные щетиной, в частности мягкой щетиной. Вблизи над конвейерной лентой 16 размещен ряд свободно вращающихся направляющих роликов 18, которые частично находятся под опорной стенкой 17, однако выдаются за ее пределы, при этом каждый ролик 18 имеет ось, перпендикулярную верхней ветви конвейерной ленты 16. На некотором расстоянии от опорной стенки 17 в предпочтительном варианте предусмотрен еще один ряд опорных роликов 19 с регулируемой высотой, которые в случае необходимости можно использовать, чтобы предотвратить опрокидывание рамы, стоящей на конвейерной ленте 16.

На участке 11 второго горизонтального конвейера 2 на горизонтальный конвейер 2 помещают рамы, изготовленные из полых пластиковых профилей 21.

Для участка 12 второго горизонтального конвейера 2 предусмотрена установка 20, предназначенная для инжекции клеящего компаунда, содержащего влагопоглотитель, в зазор между двумя ребрами полого пластикового профиля, из которого изготовлена рама 51 оконной створки. Пример такого полого пластикового профиля показан на фиг.16-19 в поперечном разрезе. Изображенный профиль 21 имеет плоскую наружную сторону 22, структурную внутреннюю сторону 23, две боковины 24 и 25 и несколько полых отсеков. На внутренней стороне 23 находятся ребра 26 и 27, параллельные боковинам 24 и 25 и друг другу; причем зазор между указанными ребрами открыт в направлении внутренней стороны рамы 51. Свободные концы ребер 26, 27 изогнуты с образованием выступа 28, в который могут упираться стеклянные листы 52, 53, для которых ребра 26 и 27 являются разделителями (см. фиг.18). В зазор между ребрами 26 и 27 посредством установки 20 инжектируют клеящий компаунд 29, содержащий влагопоглотитель. В качестве клеящего компаунда 29 подходит, в частности, полиизобутилен, а в качестве влагопоглотителя - молекулярные сита. Целесообразно инжектировать клеящий компаунд 29 посредством сопла 30, перемещаемого вверх и вниз параллельно опорной стенке 17 и поворачиваемой вокруг оси, перпендикулярной опорной стенке 17. Для инжекции клеящего компаунда 29 в зазор между вертикальными ребрами 28 сопло 30 перемещают вверх или вниз, при этом рама 51, изготовленная из полого профиля 21, неподвижна. В зазор между горизонтальными ребрами 26, 27 клеящий компаунд 29 инжектируют, транспортируя в горизонтальном направлении вперед или назад раму 51, изготовленную из полого профиля 21, при этом сопло 30 неподвижно.

Для участка 14 второго горизонтального конвейера 2 предусмотрена установка 31, предназначенная для нанесения полосы 35 герметизирующего компаунда на стороны ребер 26 и 27, обращены в противоположные друг от друга стороны. С этой целью перед опорной стенкой 17 размещено первое сопло 32, а за опорной стенкой 17 - второе сопло 33, откуда оно может пройти сквозь опорную стенку 17 через выполненный в ней и проходящий снизу вверх вырез 34. Сопла 32 и 33 можно перемещать так же, как и сопло 30, при этом их перемещают и приводят в действие синхронно - так, чтобы нанесение герметизирующего компаунда соплами выполнялось одновременно на наружную сторону обоих ребер 26 и 27. Полоса 35 герметизирующего компаунда показана на фиг.16-18.

Участки 13 и 15 второго горизонтального конвейера 2 предназначены для промежуточной транспортировки рам. При необходимости на участках 13 в раму 51 можно вставить поперечины.

Участок производственной линии с фиг.1 начинается с переводной стрелки 4, установленной с возможностью поворота между двумя положениями, показанными на фиг.1. Переводная стрелка 4 снабжена горизонтальным конвейером, конструкция которого соответствует или аналогична конструкции одного из участков второго горизонтального конвейера 2, поэтому ее можно рассматривать как поворотное продолжение второго конвейера 2. В положении, при котором переводная стрелка 4 находится на одной линии с первым горизонтальным конвейером 1, она может принимать перемещенные к ней стеклянные листы 52, 53 и передавать их на узел 36 подготовки. В положении, при котором переводная стрелка 4 находится на одной линии со вторым горизонтальным конвейером 2, она может принять с указанного конвейера раму 51 оконной створки. При этом, чтобы переводная стрелка 4 могла передать раму 51 на узел 36 подготовки, переводную стрелку 4 сначала необходимо повернуть на одну линию с узлом 36 подготовки и первым конвейером 1.

Узел 36 подготовки показан на фиг.3-6. Узел 36 содержит рамочный каркас 39, установленный на нижней раме 37 с двумя направляющими рельсами 38, выполненными с уклоном назад. На передней стороне каркаса 39 имеются две наклоненные назад стойки 40, перпендикулярные направляющим рельсам 38 и направленные вверх. Направляющие рельсы 38 перпендикулярны направлению транспортировки первого конвейера 1 или третьего конвейера 3. Стойки 40 наклонены назад на тот же угол, что и опорные стенки 10. На стойках 40 установлена конструкция из трех горизонтальных перекладин 41, 42 и 43 с обеспечением возможности перемещения перекладин вверх и вниз, то есть с возможностью регулировки высоты перекладин 41, 42 и 43. На каждую из перекладин 41, 42 и 43 опирается горизонтальный ряд свободно вращающихся опорных роликов 44, установленных с возможностью вращения вокруг осей, параллельных стойкам 40. В нижней части к каркасу 39 прикреплен горизонтальный трехленточный конвейер 45, содержащий горизонтальную опору 46 для трех бесконечных конвейерных лент 47, 48 и 49, верхние ветви которых расположены параллельно на расстоянии друг от друга и наклонены назад на тот же угол, что и стойка 40. Две внешние конвейерные ленты 47 и 49 предназначены для транспортировки стеклянных листов 52, 53, а средняя лента 48, которая шире внешних лент 47 и 49, предназначена для транспортировки рамы 51 оконной створки. Конвейерные ленты 47-49 можно приводить в движение отдельно. С обеих сторон конвейерных лент 47 и 49 установлены на опоре свободно вращающиеся опорные ролики 50, предназначенные для направления нижнего края стеклянных листов и рамы оконной створки. Их оси параллельны осям роликов 44, прикрепленных к перекладинам 41, 42 и 43.

Путем поперечного смещения каркаса 39 на направляющих 38 нижней рамы 37 каждую из трех конвейерных лент 47, 48 и 49 можно установить в одну линию с горизонтальным конвейером переводной стрелки 4. В положении с фиг.1 переводная стрелка 4 может передать раму 51 оконной створки на среднюю конвейерную ленту 48; опорные ролики 18 переводной стрелки 4 находятся на одной линии с опорными роликами 50, установленными между задней конвейерной лентой 49 и средней конвейерной лентой 48 и наклоненными назад на тот же угол, что и стойка 40. Чтобы передать стеклянный лист 53 на заднюю конвейерную ленту 49, последнюю выставляют путем поперечного смещения опоры 46 так, чтобы опорные ролики 50, установленные за конвейерной лентой 49, находились на одной линии с опорными роликами 18 переводной стрелки 4. Чтобы обеспечить возможность передачи стеклянного листа 52 на переднюю конвейерную ленту 47, последнюю выставляют путем поперечного смещения опоры 46 так, чтобы опорные ролики 50, установленные между передней конвейерной лентой 48 и средней конвейерной лентой 48, находились на одной линии с опорными роликами 18 переводной стрелки 4.

На узле 36 подготовки раму 51 и два стеклянных листа 52 и 53 предпочтительно размещать таким образом, чтобы их передние верхние края почти примыкали друг к другу и находились вблизи расположенного далее узла 54 сборки.

Узел 54 сборки, показанный на фиг.7-15, содержит нижнюю раму 55 с направляющими рельсами 56, наклон которых соответствует наклону направляющих 38 узла 36 подготовки. На нижней раме 55 закреплен каркас 57, аналогичный каркасу 39 узла 36 подготовки и, соответственно, тоже содержащий конструкцию из трех перекладин 58, 59 и 60, к каждой из которых прикреплен горизонтальный ряд опорных роликов 61, оси которых проходят почти вертикально, то есть под прямым углом к направляющим рельсам 56. Конструкция из перекладин 58-60, как и конструкция из перекладин 41-43 узла 36 подготовки, закреплена на стойках каркаса 57 с возможностью регулировки по высоте. Однако, в отличие от подвижного каркаса 39 узла 36 подготовки, каркас 57 закреплен на нижней раме 55 без возможности смещения. Горизонтальный трехленточный конвейер 62, конструктивно аналогичный горизонтальному трехленточному конвейеру 45, расположенному на узле 36 подготовки, прикреплен к нижней раме 55 таким образом, чтобы обеспечить его регулировку по высоте.

Перед неподвижным каркасом 57 установлен передний каркас 63, перемещаемый на паре направляющих рельс 56. За неподвижным каркасом 57 установлен задний каркас 64, тоже перемещаемый на паре направляющих рельс 56. Задний каркас 64 изображен на фиг.2. На нижних концах двух боковых стоек 65 заднего каркаса 64 выполнены с выточкой направляющие элементы 66, охватывающие направляющие рельсы 56. На стойках 65 установлена горизонтальная поперечина 67, перемещаемая вверх и вниз на стойках 65 посредством зубчатых ремней 68 с приводом от двигателя 69. К поперечине 67 прикреплены упорные пластины 70, приводимые в действие посредством цилиндров 71 с использованием рабочей среды под давлением, в частности посредством пневмоцилиндров, с фиг.7 и 8 (не видны на фиг.9, поскольку находятся за поперечиной 67).

Над каждой упорной пластиной 70 предусмотрено регулировочное устройство 72 (см. фиг.16), содержащее пневмоцилиндр 73, на поршневом штоке 74 которого имеется головка 75, к которой прикреплена выдвижная планка 76, направляемая параллельно поршневому штоку 74. Регулировочное устройство 72 предназначено для установки верхнего бруса рамы 51 в заданное положение и устранения возможного провисания верхнего бруса рамы 51, см. фиг.16-18.

К нижней поперечине 77 заднего каркаса 64 прикреплены упорные пластины 70, тоже приводимые в действие по отдельности цилиндрами с использованием рабочей среды под давлением, а также ряд присосов 78. Еще один присос 78 прикреплен к горизонтальной поперечине 68. Присосы 78, как и упорные пластины 70, можно перемещать по отдельности посредством цилиндров 89 с использованием рабочей среды под давлением, в частности посредством пневмоцилиндров. К нижней поперечине 77 и к верхней поперечине 79 заднего каркаса 64 прикреплена с возможностью горизонтального смещения вертикальная поперечина 80, параллельная стойкам 65. Вертикальная поперечина 80 пересекает горизонтальную поперечину 67 и расположена за последней. Смещение вертикальной поперечины 80, как и горизонтальной поперечины 67, обеспечено двумя зубчатыми ремнями 81 с приводом от двигателя 82. При этом к вертикальной поперечине 80 и параллельной ей стойке 65 прикреплены упорные пластины 70 и 70а, также приводимые в действие по отдельности посредством цилиндров с использованием рабочей среды под давлением. Большинство упорных пластин 70 прикреплено к поперечинам 67, 77 и 80 и к стойкам 65, в каждом случае на ползуне 83, перемещающим малые упорные пластины 70а, прикрепленные к раздвижной решетке 84, в результате чего меняется расстояние между упорными пластинами 70, 70а, прикрепленными к раздвижной решетке 84. Регулировка по длине посредством раздвижной решетки 84 позволяет оптимальным образом согласовать положение упорных пластин 70 и 70а с высотой и шириной рам 51. Согласование с высотой и шириной рам 51 оконных створок можно получить и путем смещения поперечин 67 и 80.

На фиг.9 показаны также два присоса 85 и 86, размер которых больше размера присосов 78. Нижний присос 85 (см. фиг.9) находится в левом нижнем углу поля, образованного поперечинами 67, 77, 68 и стойкой 65, и прикреплен к нижней поперечине 77. Верхний присос 86 находится в диагонально противоположном углу того же поля. В отличие от нижнего присоса 85, перемещаемого только вперед и назад, и сохраняющего в остальных случаях свое положение на нижней поперечине 77, верхний присос 86 может дополнительно отслеживать перемещения поперечин 67 и 80, вследствие чего он сохраняет свое положение в углу поля, заданное положением поперечин 67 и 80. Посредством указанных присосов 85 и 86 на двух углах, расположенных диагонально напротив друг друга, можно отогнуть назад стеклянный лист 53, удерживаемый присосами 78 в поле, образованном поперечинами 76, 70, 68 и стойкой 65. Кроме того, присосы 85, 86 большего размера способствуют фиксации стеклянных листов 52, 53, которую необходимо выполнить прежде, чем может быть опущен горизонтальный трехленточный конвейер 62. Присосы 85 и 86 большего размера, аналогично присосам 78 меньшего размера, можно смещать посредством цилиндров с использованием рабочей среды под давлением, в частности посредством пневмоцилиндров 89.

Во время сборки оконной створки, чтобы обеспечить газообмен, с помощью присосов 85 и 86 большего размера можно временно держать открытым вход в зазор между двумя стеклянными листами 52, 53 оконной створки. При таком газообмене происходит замена воздуха в зазоре между стеклянными листами 52 и 53 на тяжелый газ. Тяжелый газ целесообразно подавать в области нижнего угла, вблизи нижнего присоса 85, при этом газ вытесняет воздух через отверстие в области верхнего присоса 86, расположенного по диагонали напротив. Чтобы тяжелый газ не вытек обратно через вход, удерживаемый нижним присосом 85 в открытом состоянии, в этом месте предусмотрено двуплечее уплотнение 87, которое закрывает зазор между рамой 51 и задним стеклянным листом 53 в нижнем углу рамы 51 и таким образом уплотняет вход в зазор между стеклянными плитами 52, 53. Уплотнение 87 может представлять собой фасонную деталь из губчатой резины или аналогичного материала. Сквозь уплотнение 87 проходит питающий трубопровод 88 для подачи тяжелого газа. Концевая часть питающего трубопровода 88, проведенная сквозь уплотнение 87, предпочтительно представляет собой закрытый на конце пористый патрубок, например, из спеченного пластика, через который выходит распылением тяжелый газ, втекающий затем в зазор между стеклянными листами 52, 53 и вытесняющий воздух из зазора вверх - так, что воздух выходит из зазора через отверстие, полученное с помощью присоса 86.

На фиг.10 представлено изображение (соответствует изображению с фиг.9) переднего каркаса 63, установленного на узле сборки перед горизонтальным конвейером 62 с тремя лентами. Передний каркас 63 выполнен по существу зеркально-симметричным заднему каркасу 64, поэтому за подробностями его конструкции можно обратиться к описанию заднего каркаса 64. При этом, однако, на переднем каркасе 63 нет ни присоса 85 большего размера, ни уплотнения 87, ни питающего трубопровода 88 для подачи тяжелого газа.

На описываемой производственной линии осуществляют следующий способ сборки оконных створок.

Два стеклянных листа 52 и 53, необходимых для сборки оконной створки, помещают на участок 5 первого горизонтального конвейера 1. Необходимую для сборки оконной створки раму 51, предварительно изготовленную из полых пластиковых профилей, помещают на участок 11 второго горизонтального конвейера 2. Стеклянные листы 52 и 53 последовательно транспортируют сквозь моечно-сушильный автомат 6, при этом чистоту можно проверить на участке 7 первого конвейера 1, затем подают на участок 8 первого конвейера 1, на котором при необходимости их можно задержать, если переводная стрелка 4 или следующий за ней узел подготовки 36 еще не готовы. Переводная стрелка 4 готова к поступлению стеклянных листов 52 и 53, если она находится на одной линии с первым конвейером 1 и не заполнена. В этом случае стеклянные листы 52 и 53 последовательно транспортируют на переводную стрелку 4. Когда узел 36 подготовки готов, посредством бокового смещения его устанавливают в положение, при котором на одной линии с опорными роликами 18 переводной стрелки 4 находятся или опорные ролики 50, размещенные за задней конвейерной лентой 49, или опорные ролики 50, установленные между передней конвейерной лентой 47 и средней конвейерной лентой 48. В последнем случае первый стеклянный лист 52 затем транспортируют на переднюю конвейерную ленту 47, потом с ее помощью транспортируют непосредственно к выходному концу узла 36 подготовки и там останавливают.Путем поперечного смещения каркаса 39, ветвь конвейера с задней конвейерной лентой 49, предназначенной для второго стеклянного листа 53, затем смещают с выравниванием его на одной линии с переводной стрелкой 4, которая транспортирует второй стеклянный лист 53 на заднюю конвейерную ленту 49, которая затем транспортирует его до выходного конца узла 36 подготовки, где указанный лист останавливается. После этого горизонтальный трехленточный конвейер 62 устанавливают в положение, при котором его средняя ветвь с более широкой конвейерной лентой 48 находится на одной линии с первым конвейером 1.

Во время прохождения двух стеклянных панелей 52 и 53 по первому конвейеру 1, в участки 12 второго горизонтального конвейера 2 в зазор между двумя ребрами 26 и 27 рамы 51 инжектируют клеящий компаунд, содержащий поглотитель влаги. Если необходимо, на у