Способ сушки дисперсных (сыпучих) материалов внутри вертикально установленной цилиндрической ёмкости, днище которой нагревают снаружи направленно-фокусированным излучением в ближней инфракрасной области

Иллюстрации

Показать всеИзобретение относится к технологии сушки и может быть использовано для непрерывной сушки сыпучих (дисперсных) материалов в оборонной промышленности для сушки взрывчатых веществ, в строительстве (например, сушка цемента), в производстве строительных материалов (например, песка и доломита в производстве стекла), в сельском хозяйстве (например, сушка зерна), в пищевой промышленности (например, для сушки муки, пряников и печений) и для сушки промышленных отходов (например, древесных опилок), в химической промышленности, в производствах медицинских препаратов: гранул, таблеток, порошков и в других, аналогичных отраслях производства. Днище или всю емкость выполняют сетчатой или перфорированной, нагревая излучением днище снизу или и днище снизу, и боковую поверхность снаружи вдоль образующей до заданной температуры, вращая емкость относительно своей оси. Высушиваемый материал засыпают непрерывно внутрь полой неподвижной трубы, которую устанавливают вертикально и коаксиально внутри емкости с равномерным зазором, материал перемещают вниз к центру нагретого днища, затем по его поверхности к краям и далее вверх между цилиндрической стенкой вращающейся емкости и наружной поверхностью неподвижной трубы, а вблизи верхнего края емкости материал захватывают всасывающим факелом пневматического транспортирующего устройства и непрерывно выводят высушенный материал из емкости. Изобретение предназначено для осуществления непрерывной и высокоэкономичной сушки сыпучих (дисперсных) материалов. 11 ил.

Реферат

Предлагаемое изобретение относится к теплотехнической технологии сушки и может быть использовано для непрерывной сушки сыпучих (дисперсных) материалов в оборонной промышленности для сушки взрывчатых веществ, в строительстве (например, сушка цемента), в производстве строительных материалов (например, песка и доломита в производстве стекла), в сельском хозяйстве (например, сушка зерна), в пищевой промышленности (например, для сушки муки, пряников и печений) и для сушки промышленных отходов (например, древесных опилок), в химической промышленности, в производствах медицинских препаратов: гранул, таблеток, порошков и в других, аналогичных отраслях производства.

Далее по тексту приняты сокращенные обозначения:

НУ - нагревающее устройство.

СУ - сушильное устройство.

CM - сыпучий материал.

НИКИ - направленно-фокусированное излучение ближней инфракрасной области, которое создают инфракрасные зеркальные лампы типа ИКЗ (ИКЗ-175, ИКЗ-250, ИКЗ-500). Производитель ГУЛ РМ «ЛИСМА», г. Саранск, Мордовия, РФ.

ИКН - инфракрасный нагреватель, собранный из излучателей НИКИ.

ИКИ - инфракрасные излучатели, электролампы ИКЗ-175 или ИКЗ-250 или ИКЗ-500.

ВСМ - влажный сыпучий материал, который направляется на сушку.

ССМ - сухой сыпучий материал, высушенный в процессе сушки.

1. Уровень техники

Общие принципы и наиболее распространенные технологии (способы) сушки приведены в источнике [1].

Известна технология (способ) сушки пищевых материалов, в котором эти материалы помещают внутрь горизонтально вращающегося цилиндрического барабана с приводом и подают внутрь барабана перегретый технологический пар или раскаленные продукты сгорания топлива [2]. Вращение барабана осуществляет ворошение дисперсного (сыпучего) продукта, а пар или продукты сгорания нагревают продукт, испаряя из него влагу. Недостатками известного способа являются сложность элементов устройства, избыточные размеры (габариты) барабана (отношение длины барабана к диаметру L/D=10000…4000/1200…2800=5…8) и избыточный расход энергии на нагрев (высокая энергоемкость). Этот расход обусловлен конвективным теплообменом между горячими газами и высушиваемым материалом.

Например, энергия теплопередачи конвекцией (из закона Фурье и уравнений Ньютона-Рихмана и Навье-Стокса) [3, с.352]:

где α - коэффициент теплопередачи конвекцией;

А - площадь поверхности взаимодействия проточной струи продуктов сгорания топлива с наружной поверхностью СМ в барабане и с внутренней поверхностью барабана свободной от СМ;

t1 и t2 - температуры струи и сыпучего материала;

τ - время нагрева.

В отличие от теплообмена конвекцией (1) теплообмен излучением (2) существенно эффективнее и определяется [3, с.413]:

где: СПР - приведенный коэффициент излучения;

АПР - приведенная площадь поверхностей излучателей и СЦ;

T1 - абсолютная температура спирали излучателя НИКИ 2.4, которая для спирали электроламп типа ИКЗ составляет 2500°К;

Т2 - абсолютная температура наружной поверхности СЦ (21°С), которая для производственных помещений близка к 294°К.

При одинаковых значениях коэффициентов, стоящих за круглыми скобками выражения (1) и за квадратными скобками выражения (2), видно, что энергия нагрева конвекцией пропорциональна разности температур t1 и t2 в первой степени. Максимальная температура пламени (в аналоге) при сгорании топлива (начальная температура струи продуктов сгорания топлива) не превышает 1900°С (t1), а температура СЦ и СМ внутри СЦ составляет 21°С. Температурный напор при конвективном теплообмене составит 1900-21=1879.

При теплообмене посредством НИКИ (2) температура спирали ИКИ составляет 2500°К [4] и этот напор определится, в минимальном виде (используя четвертую степень):(25)4-(2,94)4=390625-75=390550, т.е. процесс нагрева осуществляется почти в 208 раз мощнее.

Известен способ непрерывной сушки сыпучих материалов в движущемся внутри вращающегося наклоненного цилиндра потоке [5]. В этом способе наклонно расположенный цилиндр вращают, нагревают его снизу посредством НИКИ по всей его длине вдоль образующей и засыпают внутрь непрерывно предварительно влажный CM. CM нагревается нагретой внутренней поверхностью цилиндра в контакте, конвекцией нагретого этой поверхностью воздуха внутри цилиндра. Это позволяет уменьшить затраты энергии на нагрев СМ. По мере нагрева из СМ испаряется влага, он становится легче, уменьшаются сцепления между частицами СМ и он (по мере высыхания) скатывается по наклонной поверхности сушильного цилиндра. Существенными недостатками данного аналога являются высокая энергоемкость нагрева и сложность осуществления операций.

Высокая энергоемкость обусловлена большой толщиной стенки (не менее 3 мм) металлического сушильного цилиндра из-за его большой длины. При нагревании его снаружи посредством НИКИ излучением нагревается лишь наружная поверхность цилиндра. От нее к внутренней поверхности тепло передается только посредством теплопроводности. Металлы, как известно, электромагнитное излучение не пропускают. Поэтому тепловая энергия от ИКИ поступает к внутренней поверхности цилиндра только от нагретой наружной поверхности посредством теплопроводности. При этом мощность теплового потока от ИКИ к наружной стенке цилиндра также зависит от разницы абсолютных температур, возведенных в 4-ю или 5-ю степень, как и в выражении (2). В то же время плотность теплового потока от наружной стенки к внутренней зависит от разности температур в первой степени и уменьшается (обратно пропорциональна) с увеличением толщины стенки [3, с.318, выражение 23.6]. Таким образом, сыпучий материал внутри цилиндра нагревается только теплопроводностью от внутренней (нагреваемой) стенки и конвекцией нагретого внутри цилиндра воздуха и высокая эффективность нагрева излучением не используется для нагрева самого дисперсного материала именно излучением. Помимо этого в данном способе цилиндр нагревается излучением на небольшом участке длины его окружности снизу и, при вращении этот участок охлаждается окружающим его воздухом. Сложность осуществления операций заключается в необходимости двух опор качения для удержания цилиндра, механизмов регулировки угла наклона цилиндра и внешнего кожуха, охватывающего цилиндр снаружи вместе с ИКН.

Известен способ нагрева снизу снаружи тонкостенной цилиндрической емкости, установленной вертикально [6]. В этом способе сплошное, плоское, металлическое днище емкости нагревают посредством НУ (ИКН) ИКН, собранного из ИКИ типа инфракрасных ламп ИКЗ, которые создают НИКИ, направленное на днище емкости. При этом лампы размещают геометрически параллельно, с равномерным зазором, по кругу, в форме многолучевой звезды, подключая их электрически параллельно к выходу регулятора напряжения. Такое расположение ИКИ в ИКН обеспечивает максимально равномерный прогрев днища емкости. Используя данный способ нагрева можно осуществлять сушку сыпучих (дисперсных) материалов. Для этого их можно засыпать внутрь емкости и, перемешивая, нагревать их от внутренней поверхности днища. При достижении заданной сухости - высыпать СМ из емкости. В этом случае СУ представляет собой неподвижную емкость с нагреваемым днищем и данный способ не позволяет осуществить непрерывную сушку СМ.

Отдельно известно шинное электрически параллельное соединение ламп ИКЗ в линию, параллельную образующей сушильного цилиндра [7, фиг.1-5], в котором НУ выполнено тоже в виде ИКН.

Известны также способы пневматической транспортировки материалов внутри гибкой или жесткой трубы, которую снабжают либо одним эжектором на конце, либо двумя на обоих концах [8, 9]. Эжектор (эжекторы) пневматически подключают к источнику высокого давления, например к рабочему выходу компрессора, сопла эжекторов создают внутри трубы струи высокого давления, которые, в свою очередь, создают поток воздуха внутри трубы, направленный вдоль ее оси. Этот поток создает разряжение на входе в трубу (всасывающий факел), которое всасывает материалы, а поток внутри трубы транспортирует их и выводит из трубы за счет приточной струи.

Более близким техническим решением к заявляемому предлагаемому изобретению является способ сушки внутри вращающегося горизонтально сетчатого или перфорированного барабана, который нагревают сверху вдоль образующей излучением тэнов или инфракрасных ламп типа ИКЗ [10]. Барабан вращают посредством электромеханического привода, размещая их (барабан и привод) внутри корпуса. Слева или справа от барабана (в области левого или правого днища барабана) монтируют дополнительный корпус, размещая в нем вентилятор с улиткой, крыльчаткой и коллектором так, что вентилятор отводит воздух от перфорированного днища барабана. Барабан снабжен люком с крышкой, которую снимают после остановки барабана и из него высыпают высушенный СМ, после чего загружают барабан для очередной порции влажного СМ.

2. Наиболее близкими техническими решениями являются и способ нагрева [6] и способ сушки [10] (комбинированный прототип).

Способ сушки дисперсных (сыпучих) материалов внутри вертикально установленной цилиндрической емкости, днище которой нагревают, например, снаружи направленно-фокусированным излучением в ближней инфракрасной области, в котором сыпучий материал засыпают внутрь емкости на днище, нагревают его и выводят (высыпают) из емкости.

В основные цели предлагаемого изобретения (по сравнению с прототипом) входит получение следующих технических результатов:

1. Обеспечение непрерывной сушки.

2. Существенное уменьшение энергоемкости процесса сушки с нагревом.

3. Повышение удобства обслуживания технологических операций способа.

4. Упрощение технологических операций.

3. Причины, препятствующие получению технических результатов.

3.1. Технологические операции способа [10] не синхронизированы по времени и не происходят одновременно. Поэтому сушка осуществляется порционно.

3.2. Высокая энергоемкость обусловлена следующим. Данный недостаток связан с двумя причинами, первая из которых - большое расстояние от ИКИ 15 на каретке с несущей рамой 16 [10, с.2, фиг.1] до высушиваемого материала, который под действием силы тяжести расположен внизу (в нижней части) сушильного барабана 3. Излучатели 15 не могут быть ниже верхней образующей барабана 3 - конструктивно. При этом известно, что мощность (энергия) излучения уменьшается пропорционально квадрату расстояния от источника. Поэтому энергия излучения от ИКИ 15 сверху, достигающая высушиваемый материал внизу барабана 3 - минимальна, а отражающие свойства этого материала также препятствуют его нагреву, поскольку нагрев обусловлен поглощением (а, не отражением) энергии излучения, в частности квантов энергии.

Вторая причина - это максимальный нагрев сетки или перфорированной части сушильного барабана в его верхней части излучением от нагревателей 15 из-за малости расстояния между этой поверхностью барабана и нагревателями 15. Воздух, нагретый вверху, между нагревателями (ИКИ) 15 и поверхностью барабана 3 посредством конвекции поднимается вверх в направлении нагревателей 15, поскольку он легче холодного и не достигает расположенного внизу высушиваемого материала.

В результате высушиваемый материал вдоль нижней образующей барабана нагревается только за счет контакта с внутренней поверхностью барабана, нагреваемой посредством теплопроводности от наружной поверхности. При этом эта наружная поверхность непрерывно остывает в процессе оборота барабана при перемещении от верха (область расположения излучателей 15) до низа. Таким образом, тепловая энергия нагретого вверху воздуха не используется для нагрева высушиваемого материала, а энергия излучения ИКН 15 используется с крайне низким КПД.

3.3. Неудобство обслуживания обусловлено конструктивной сложностью и невозможностью свободного доступа к НУ и к СУ.

3.3.1. Конструктивная сложность обусловлена сложностью НУ, которое кроме каретки 16 с ИКИ 15 содержит дополнительно тросовое устройство перемещения каретки вверх-вниз и датчик температуры без регулятора (даже без индикатора), размещенный внутри барабана. Сложность СУ обусловлена, кроме необходимости двух подшипниковых узлов, привода для вращения барабана, его составных днищ и крышки для засыпки, высыпки высушиваемого материала, еще и необходимостью монтажа вентиляционного узла (и его обслуживания - типа очистки), а также устройства позиционирующего положение барабана в моменты загрузки-выгрузки. Из технического решения (прототипа) непонятно - в каком положении (на окружности барабана вверху или внизу) должна быть крышка барабана в моменты его загрузки-выгрузки.

3.3.2. Невозможность свободного доступа к НУ и СУ связана с закрытым типом корпуса, в котором они размещены, а также с наличием кожухов для вентилятора и привода.

3.4. Высокая сложность технологических операций обусловлена избыточным количеством электромеханических приводов (к барабану и к вентилятору) и механического тросового механизма подъема каретки с нагревателями.

4. Признаки прототипа, совпадающие с заявляемым предлагаемым изобретением.

Способ сушки дисперсных (сыпучих) материалов внутри вертикально установленной цилиндрической емкости, днище которой нагревают снаружи направленно-фокусированным излучением в ближней инфракрасной области, в котором сыпучий материал периодически засыпают внутрь емкости на днище, нагревают его и периодически выводят (высыпают) из емкости.

5. Задачами предлагаемого изобретения являются следующие технические результаты:

5.1. Обеспечение непрерывной сушки.

5.2. Существенное уменьшение энергоемкости.

5.3. Повышение удобства обслуживания.

5.4. Упрощение технологических операций.

6. Эти технические результаты в заявляемом способе сушки дисперсных (сыпучих) материалов внутри вертикально установленной цилиндрической емкости, днище которой нагревают снаружи направленно-фокусированным излучением в ближней инфракрасной области, в котором влажный сыпучий материал засыпают внутрь емкости на днище, высушивая, нагревают его и выводят (высыпают) из емкости, достигаются тем, что днище или всю емкость выполняют сетчатой или перфорированной, нагревая излучением днище снизу или и днище снизу и боковую поверхность снаружи вдоль образующей до заданной температуры, вращая емкость относительно своей оси, а высушиваемый, первоначально влажный материал засыпают непрерывно внутрь полой неподвижной трубы установленной вертикально внутри емкости коаксиально емкости с равномерным зазором между наружной поверхностью трубы и внутренней цилиндрической поверхностью емкости так, что зазор между нижним концом трубы и днищем емкости меньше зазора между наружной поверхностью трубы и внутренней цилиндрической поверхностью емкости, при этом материал внутри трубы перемещают вниз к середине (к центру) нагретого днища, от этой середины перемещают материал по поверхности днища от его середины к его краям и далее вверх между цилиндрической стенкой вращающейся емкости и наружной поверхностью неподвижной трубы, а вблизи верхнего края емкости сверху высушенный материал захватывают всасывающим факелом пневматического транспортирующего устройства и непрерывно выводят высушенный материал из емкости, кроме этого на трубе снаружи размещают неподвижно равномерными или неравномерными рядами по длине трубы плоские или криволинейные лопасти, обеспечивая взаимодействие этих лопастей с высушиваемым материалом, при его вращении вместе с емкостью посредством ворошения материала, и при этом скорость непрерывной подачи высушиваемого материала внутрь трубы, скорость непрерывного съема (вывода) высушенного материала из емкости, скорость вращения емкости и температуру нагрева задают и поддерживают в автоматическом режиме.

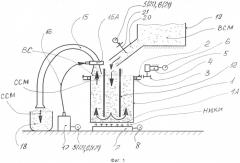

7. Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 показана технологическая схема реализации заявляемого способа при нагреве посредством НИКИ только днища емкости.

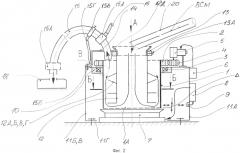

На фиг.2 показана схема устройства в продольном разрезе (вдоль оси вертикальной емкости) для реализации способа согласно технологической схеме фиг.1.

На фиг.3 показан общий вид устройства для реализации способа сверху.

На фиг.4 представлен поперечный разрез емкости с неподвижной, коаксиальной емкости трубой.

На фиг.5 показана схема посадки (как вариант) емкости сверху на неподвижное основание с возможностью вращения емкости.

На фиг.6 показаны схемы управления сушкой согласно заявляемому способу при нагреве только днища емкости снизу посредством НИКИ.

На фиг.7 показана технологическая схема реализации способа при нагреве посредством НИКИ и днища емкости и ее боковой поверхности вдоль образующей. При этом показано, что привод, вращающий емкость с элементами передачи, может быть расположен снизу емкости и вращать ее посредством вращения днища.

На фиг.8 представлена схема крепления ИКН с ИКИ для дополнительного нагрева боковой цилиндрической поверхности (перфорированной или из сетки) емкости.

На фиг.9 показана электрическая схема соединения излучателей НИКИ при управлении нагревом и днища, и боковой поверхности емкости посредством НИКИ.

На фиг.10 показаны (условно) физические силы давления и выдавливания, действующие в сообщающихся сосудах при непрерывной загрузке ВСМ внутрь неподвижной трубы (внутри емкости) сверху.

На фиг.11 представлена, как вариант, электрическая принципиальная схема микропроцессорного управления непрерывной сушкой с использованием общей станции (шкафа) управления.

На схемах и в тексте дополнительно к тем обозначениям, которые приведены на стр.1 описания к заявке, приняты следующие буквенные обозначения:

А - вид сверху на устройство для реализации заявляемого способа.

Б-Б - поперечный разрез емкости с неподвижной трубой (вид сверху).

В - узел соединения емкости с неподвижным основанием, допускающий вращение емкости, установленной вертикально, вокруг своей оси.

ВС - условно показано расположение всасывающего отверстия пневмотранспортной трубы, фиг.1, 3.

А, В, С, N - обозначения фаз трехфазной электрической промышленной сети.

а, b, с, n - обозначения фаз с управляемого выхода трехфазного АРНТ.

f - распределенная (по внутреннему поперечному сечению неподвижной трубы) сила давления (сила тяжести объема ВСМ) (фиг.10).

f1 - сила выталкивания (в сообщающихся сосудах) ВСМ под воздействием силы F (фиг.10).

F - направление вектора сил (суммы f1) давления ВСМ внутри неподвижной трубы (фиг.10).

Δ - зазор 5-10 мм между уровнем по горизонтали бесконтактного измерителя температуры - пирометра 9 и уровнем по горизонтали плоского днища 1А емкости 1 (фиг.2).

R7, R7Б, R7B - условно обозначены эквивалентные (суммарные) электрические сопротивления, соответственно: ИКН 7 (нагревающий посредством НИКИ днище 1А емкости), ИКН 7Б (нагревающий посредством НИКИ цилиндрическую поверхность 1Б емкости 1 вдоль образующей этой поверхности), ИКН 7В (нагревающий посредством НИКИ цилиндрическую поверхность 1Б емкости 1 вдоль образующей этой поверхности).

При одновременном нагреве емкости и со стороны днища и ее цилиндрической поверхности ИКИ в нагревателях устанавливают так, что R7=R7Б=R7B, а ИКН 7, ИКН 7Б и ИКН 7В электрически подключают к силовому (управляемому) выходу трехфазного АРНТ 8.1 звездой (пофазно а, b, с, фиг.9) с общей нейтралью n (с общим нулевым проводом). Фиг.8, 9, 11.

МБУ - микропроцессорный блок управления (шкаф или станция общего автоматического управления сушкой), фиг.11.

На схемах и в тексте приняты следующие цифровые (цифро-буквенные) обозначения деталей и узлов устройства, поясняющего сущность предлагаемого изобретения.

1 - цилиндрическая тонкостенная емкость, выполненная, например, из стали 12×18Н10Т, толщиной 3 мм и внутренним диаметром 1000 мм. Данный тип стали рекомендуется из-за наибольшего ее коэффициента поглощения спектра излучения НИКИ (максимальное нагревание). Фиг.1, 2, 3, 4, 5, 7, 8, 10. 1А - сетчатое или перфорированное днище емкости 1. Для данного (НИКИ) способа нагрева размер сквозных отверстий в сетке или в перфорации не должен быть меньше минимальной длины волны НИКИ, т.е. не менее 0,6 мкм (Приложение 1 к данному материалу).

1Б - сетчатая или перфорированная цилиндрическая оболочка емкости 1. Для данного (НИКИ) способа нагрева размер сквозных отверстий в сетке или в перфорации не должен быть меньше минимальной длины волны НИКИ, т.е. не менее 0,6 мкм (Приложение 1 к данному материалу). Фиг.7, 8, 10.

2 - шестерня или плоский круглый фрикционный диск. Кинематическая передача от вращающего привода (фиг.1, 2, 3, 5, 7).

3 - подшипниковый узел (качения, фиг.1, 2, 7 или скольжения, фиг.5, 8). Как пример, подшипниковый узел скольжения: 3.1 - посадочный диск из стали, приваренный к наружной поверхности емкости 1, 3.2. - фторопластовое кольцо, неподвижно запрессованное в неподвижное кольцо 10. Фиг.5, 8.

4 - ведущая шестерня или ведущий плоский фрикционный диск. Кинематическая передача от вращающего привода (фиг.1, 2, 3, 5, 7).

5 - мотор-редуктор с управляемым электроприводом. Фиг.1, 2, 3, 6, 7, 11.

6 - управляющий блок (например, известный частотный преобразователь ESQ(R) 220 В) вращающего емкость привода, т.е. мотора-редуктора 5. Фиг.1, 2, 3, 6, 7, 11.

5, 6 - привод с управляющим блоком для вращения емкости 1 (фиг.2, 3, 7).

5(17), 6(17) - привод с управляющим блоком для работы компрессора 17.

5(21), 6(21) - привод с управляющим блоком для работы заслонки 21, подающей из бункера 19, ВСМ трубы 20 (фиг.7).

7 - ИКН, т.е. инфракрасный нагреватель с ИКИ на лампах ИКЗ-175, ИКЗ-250 или ИКЗ-500, выполненный согласно техническому решению [6], но без регулятора (авторегулятора) «напряжение-температура» (АРНТ) внутри корпуса ИКН. ИКН 7 - это нагреватель днища емкости. Фиг.1, 2, 6, 7, 8, 9, 10, 11. 7Б (7В) - ИКН, т.е. инфракрасные нагреватели с ИКИ на лампах ИКЗ-175, ИКЗ-250 или ИКЗ-500, выполненные согласно техническому решению [5], но электропроводные шины данного ИКН с ИКИ установлены неподвижно, вертикально и параллельно образующей цилиндрической емкости 1 с одинаковым зазором между ИКИ и ее цилиндрической поверхностью. Индексы «Б» и «В» при ИКН 7 обозначают, что каждый из них установлен на разных вертикальных стойках, например 11Б и 11В (Фиг.3, 7, 8).

7Б и 7В - это нагреватели цилиндрической вращающейся поверхности 1Б емкости 1.

8 - АРНТ, т.е. однофазный типовой (транзисторный или тиристорный) авторегулятор «напряжение-температура» [11]. Фиг.1, 2, 3, 6, 7, 8, 10, 11. Типовой АРНТ включает в себя блоки индикации заданной температуры и индикации текущих значений температуры (на фигурах - не показаны).

8.1 - трехфазный АРНТ.

9 - бесконтактный датчик измерения температуры - пирометр, например, Optris CTL15 [12], с управляющим выходом на управляющий вход АРНТ 8, с блоком управления и регистрации. Фиг.2, 3, 6, 11.

10 - неподвижное кольцо, например, из стали 40, цилиндрического профиля (в поперечном сечении или прямоугольник или квадрат). Фиг.2, 5.8.

11А, Б, В - вертикальные однотипные [-образные стойки, например, из стальной (например, сталь 40) полосы шириной 300 мм и толщиной 50 мм. Размеры отогнутых полок, например, длина 500 мм, ширина 300 мм и толщина 50 мм. Высота вертикальной перемычки между полками, например, 1500 мм. [-образные стойки НА, 11Б, 11В закреплены неподвижно на, например, неподвижном фундаменте (на фигурах не обозначен) с помощью нижних отогнутых полок (отдельно на чертежах не обозначены) посредством, например, фундаментных болтов 11Г (Фиг.2) так, что эти стойки размещены под углом 120° в плоскости к оси вращения емкости 1, а открытые (наружные) концы полок направлены к оси вращения емкости 1.

На стойке 11А, например, неподвижно размещены: привод с кинематической передачей 4, 5 - на верхней полке, управляющий блок 6 и АРНТ 8 на наружной поверхности перемычки между полками и пирометр 9 на внутренней поверхности перемычки между полками на расстоянии Δ между пирометром 9 и днищем 1А емкости. Фиг.2, 3.

На стойке 11Б, например, неподвижно укреплен кронштейн 14 фиксации трубы 12 с неподвижным кольцом или хомутом 13. Этот кронштейн 14 установлен на верхней отогнутой полке стойки 12. При нагреве боковой поверхности 1Б емкости 1 посредством НИКИ на внутреннюю (обращенную к емкости 1) поверхность перемычки между полками этой стойки вертикально устанавливают ИКН 7Б. Фиг.2, 3, 7, 8.

На стойке 11В, например, неподвижно укреплен (например, разъемным или неразъемным соединением 15Б) кронштейн 15Г с хомутом 15В для фиксации пневматически транспортирующей ССМ трубы 16. Кронштейн 15Г размещают на верхней полке стойки 11В. При нагреве боковой поверхности 1Б емкости 1 посредством НИКИ на внутреннюю (обращенную к емкости 1) поверхность перемычки между полками этой стойки вертикально устанавливают ИКН 7Б, такой же, как и на стойке 11Б. Фиг.2, 3, 7, 8.

Концы верхних полок стоек 11А, 11Б, 11В прочно соединены (например, сварены) с неподвижным кольцом 10, включающим в себя подшипники скольжения или качения 3 (3.1, 3.2). Фиг.1, 2, 3, 5, 8.

12 - неподвижная труба, например, из стали ст.3 кп или из другой стали. Фиг.1, 2, 4, 5, 7, 10.

12А, Б, В, Г - прочно присоединенные радиально снаружи к неподвижной трубе 12 лопасти. Это плоские или изогнутые пластины, например, из стальных пластин толщиной 1-2 мм, приваренные к трубе 12 снаружи радиально или под углом к ее образующей в месте присоединения. Пластины 12А, 12Б, 12В, 12Г прикреплены к наружной поверхности трубы 12 равномерными или неравномерными рядами вдоль образующей трубы 12 или по ее наружной окружности. Эти лопасти ворошат дисперсный (сыпучий) материал внутри емкости 1 в процессе его сушки (в процессе вращения емкости 1 вместе с ВСМ). Фиг.2, 4, 10.

12Д - воронка (съемная - для удобства загрузки), в случае необходимости, в верхнем конце трубы 12 из пластмассы, стали или алюминия. Фиг.2, 3.

13 - неподвижное кольцо или хомут прямоугольного сечения (например, из стали), установленное горизонтально и коаксиально емкости 1, в центральное отверстие которой вертикально и неподвижно установлена труба 12. При этом кольцо или хомут 13 охватывает верх трубы 12 и удерживает ее вертикально зажимным винтом 13А, ввернутым в тело кольца или хомута 13 радиально (фиг.2).

14 - неподвижный и прочный Г-образный кронштейн (например, из стали), к концу горизонтальной полки которого прочно присоединено горизонтально кольцо 13 (например, сваркой), а другой конец (конец вертикальной полки) прочно присоединен (например, болтовым соединением или сваркой) к верхнему отогнутому концу полки стойки 11Б (фиг.2, 3).

15 - неподвижная и гибкая пневмотранспортная труба (например, из полиэтилена или полипропилена), всасывающее отверстие которой размещают неподвижно между стенкой емкости 1 и стенкой трубы 12 сверху емкости 1, на уровне ее края или на 5-10 см ниже края верхнего среза емкости 1 (ниже плоскости открытого среза емкости 1). Эта труба 15 снабжена одним (ближе с всасывающему отверстию) эжектором 15А или двумя эжекторами 15А, аналогично техническим решениям [8, 9]. В этом случае один эжектор 15А присоединяют к трубе 15 вблизи всасывающего отверстия, а другой эжектор 15А - вблизи выпускающего отверстия. Труба 15 охвачена неподвижным, например, хомутом 15В, который, в свою очередь, прочно соединен (аналогично кольцу 13) с неподвижным кронштейном 15Г, а последний (кронштейн 15Г) к верхнему отогнутому концу полки стойки 11В (фиг.2, 3).

16 - условно показано пневматическое соединение, подводящее сжатый воздух к эжектору 15А от нагнетающего выхода компрессора 17 или подводящее сжатый воздух и к эжектору 15А, и к эжектору 15Б от нагнетающего выхода компрессора 17, снабженного электроприводом (на рисунках не показан). Пневматическое соединение 16 выполнено, например, из полиэтиленовой, резиновой или полипропиленовой трубки, выдерживающей давление воздуха до 4 атм (фиг.1, 2, 7).

17 - компрессор с электроприводом, например, компрессор 402 ВП-4/220, производства ОАО «Компрессорный завод», г. Краснодар [13]. Электропривод 5(17) этого компрессора предназначен для работы от промышленной однофазной сети 220В и снабжен управляющим блоком 6(17), аналогичным электроприводу 5 емкости 1. Фиг.1, 6, 7, 11.

18 - емкость (например, бункер) для сбора и/или хранения высушенного материала ССМ (продукта) или мешки. Во входное отверстие емкости 18 или в люк бункера устанавливают выпускной конец пневмотранспортной трубы 15.

19 - неподвижная емкость (бункер) с исходным влажным сыпучим (дисперсным) материалом ВСМ, например, с зерном пшеницы после уборки урожая. Емкость 19 имеет неподвижную направляющую 20 для подачи ВСМ из емкости 19 на сушку в трубу 12. Емкость 19 устанавливают, например, выше уровня верхнего края трубы 12.

20 - неподвижная направляющая для вывода ВСМ из емкости 19 и подачи его в верхнее отверстие трубы 12. Она выполнена, например, в виде круглой или профильной трубы, один (входной) конец которой плотно (герметично) присоединен с стенке емкости 19 с возможностью перемещения ВСМ из емкости 19 внутрь трубы 12. Другой (выводной или загрузочный) конец трубы 20 размещают неподвижно над верхним отверстием трубы 12 с возможностью перемещения ВСМ из трубы 20 внутрь трубы 12 (фиг.1, 2, 7). Неподвижная направляющая (труба) 20 снабжена заслонкой 21, количественно регулирующей подачу ВСМ из емкости (бункера) 19, например, типа вентиля, шибера или заслонки с электроприводом 5(21) и блоком управления 6(21), аналогичным выше упомянутым.

21 - заслонка с электроприводом 5(21) и блоком управления 6(21). Это либо задвижка, либо вентиль, либо шибер. Фиг.1, 6, 7, 11.

Типовые блоки управления 6, 6(17), 6(21) электроприводами 5, 5(17), 5(21), например, ESQ(R) 220В снабжены средствами задания скорости электродвигателя и индикацией скорости.

7.1. Заявляемый в качестве предлагаемого изобретения способ реализуется следующим образом (работа устройства)

7.1.1. При нагреве только сетчатого или перфорированного днища 1А емкости 1.

Вначале емкость 1 посредством привода 5, 6 приводят во вращательное движение, установив блоком управления 6 частоту вращения, например, 10 об/мин, и включают электропитание АРНТ 8, с которого (с управляемого выхода которого) напряжение подается на ИКИ нагревателя ИКН 7. ИКИ создают ПИКИ, направленное на днище 1А емкости 1, нагревая его. Блоком задания АРНТ 8 задают нужную температуру, например 95°С, сушки, которая отслеживается пирометром 9 с наружной цилиндрической поверхности емкости 1 (на высоте Δ=5-10 мм от днища, т.е. вблизи днища или вблизи области нагрева). При этом температура в нижней части емкости 1 увеличивается, отслеживается пирометром 9 и в виде электрического сигнала поступает на управляющий вход АРНТ 8 (фиг.1, 2). В АРНТ поступающее значение температуры (величину тока или напряжения) сравнивается с заданным и управляющий электрический сигнал либо уменьшает, либо увеличивает, либо оставляет неизменным напряжение питания ИКИ в ИКН, в соответствии с заданной температурой.

При достижении заданной температуры управляющим блоком 6(21) посредством электропривода 5(21) открывают на заданную величину заслонку 21 трубы 20 и ВСМ из бункера (емкости) 19 по трубе 20 сыплется в неподвижную трубу 12 с заданной скоростью (с заданным расходом, например, кг/мин), фиг.1, 2.

В это же время посредством блока управления 6(17) включают электропривод 5(17) компрессора 17 и устанавливают давление, нагнетаемое в эжектор (эжекторы) 15А, например, 2 атм. Сопла эжектора 15А создают струи (поток) воздуха внутри пневматической трубы 15, направленные вдоль ее оси в направлении от всасывающего отверстия ВС (фиг.1, 3). Перед всасывающим отверстием ВС трубы 15 образуется всасывающий факел (на фигурах не показан), который непрерывно всасывает воздух из внутренней полости емкости 1 сверху и транспортируя этот воздух по трубе 15 к ее выпускному концу (на фигурах не обозначен), из которого воздух выходит под давлением в виде приточной струи в бункер 18 или в мешки предназначенные для сбора сухого (высушенного) сыпучего (дисперсного) материала ВВС.

Таким образом, в начале реализации способа ВСМ из бункера 19 по трубе 20 и далее по трубе 12 непрерывно поступает на дно 1Б, нагретое до заданной температуры, емкости 1, которая при этом вращается вокруг своей оси. В это же время работающий компрессор 17 посредством пневматического соединения 16 и эжектора (эжекторов) 1А через трубу 15 непрерывно вытягивает воздух из емкости 1 сверху, создавая незначительное разряжение давления воздуха внутри емкости 1. Это способствует тому, что через отверстия перфорированного или сетчатого днища 1А емкости 1 снизу всасывается нагретый (горячий) воздух (фиг.1, 2).

Масса ВСМ из бункера 19 непрерывно поступает на днище 1А емкости 1 и перемещается по его внутренней поверхности от середины к краям за счет центробежных сил инерции масс частичек ВСМ (емкость 1 вращается) и под действием сил давления f, F столба ВСМ внутри вертикальной неподвижной трубы 12 (фиг.10). Поскольку нижний конец трубы 12 размещен с зазором относительно днища 1А, это давление в зазоре преобразуется в силы f1 перемещения сыпучего (дисперсного) материала вверх к верхнему открытому отверстию (к краю) емкости 1. Внутренняя полость емкости 1 и внутренняя полость трубы 12, в нашем случае, являются сообщающимися сосудами. Поэтому выталкивающие высушиваемый материал (вращающийся вместе с емкостью 1) вверх силы f1 являются силами, известными из закона сообщающихся сосудов [14].

Слой ВСМ, соприкасающийся с внутренней поверхностью нагретого днища 1А, нагревается от нее, взаимодействуя с этой поверхностью под давлением от силы F (фиг.1, 2, 10). Кроме этого в области контакта ВСМ и внутренней поверхности днища 1А слой ВСМ нагревается прямым воздействием НИКИ сквозь отверстия в сетке или в перфорации дополнительно и с максимальной интенсивностью. Максимальная интенсивность (энергия) нагрева ВСМ посредством НИКИ обусловлена близким расположением ИКИ в ИКН 7 к днищу 1А - 10-15 мм также, как и в известном техническом решении [6]. Нагрев ВСМ вблизи днища 1А внутри емкости 1 способствует интенсивному испарению (выделению из него) влаги, а проникающий сквозь отверстия сетки или перфорации днища 1А (из-за разряжения воздуха в верхней части емкости 1 всасывающим отверстием ВС пневмотранспортной трубы 15, фиг.1, 3) способствует интенсивному отводу этих испарений, т.е. сушке.

По мере подъема нагретого и подсохшего материала (вращающегося вместе с емкостью) вверх емкости 1 он непрерывно взаимодействует с неподвижными лопастями 12А, 12Б, 12В, 12Г неподвижной трубы 12, которые обеспечивают непрерывное ворошение материала внутри емкости 1, фиг.2, 4. Это ворошение увеличивает зазоры между частицами материала и способствует более эффективному удалению влажного воздуха (т.е. способствует сушке), а также интенсивно перемешивает материал внутри емкости 1, делая его структуру однородной по содержанию влаги в частицах.

Таким образом, ВСМ, перемещаясь внутри неподвижной трубы 12 вниз, а внутри емкости 1 вверх, нагревается, высыхает и превращается в ССМ.

При приближении к верхнему краю емкости 1 ССМ попадает в область всасывающего факела (на фигурах не показан) ВС пневмотранспортной трубы 15, засасывается им и непрерывно транспортируется струей эжектора 15А (или струями эжекторов 15А) по трубе 15 в бункер 18 или в мешки. Поскольку емкость 1 вращается, всасывающее отверстие ВС трубы 15 снимает и отводит в бункер 18 верхний (внутри емкости 1) слой ССМ и отводит его в бункер 18 или в мешки. Поэтому при непрерывной подаче ВСМ из бункера 19 внутрь трубы 12 емкость 1 не переполняется, а процесс сушки происходит непрерывно (фиг.1, 2, 3).

7.1.2. При нагреве сетчатого или перфорированного днища 1А и сетчатой или перфорированной цилиндрической поверхности 1Б емкости 1.

Начало операций по реализации заявляемого способа осуществляется так же, как и в предыдущем случае. Вначале емкость 1 посредством привода 5, 6 (на уровне днища емкости 1) приводят во вращательное движение, установив блоком управления 6 частоту вращения, например, 10 об/мин, и включают электропитание трехфазного АРНТ 8.1, с которого (с управляемого выхода которого) напряжение подается на ИКИ нагревателей ИКН 7, ИКН 7Б и ИКН 7В. ИКН 7 создает НИКИ направленное на днище 1А емкости 1 снизу, нагревая его, а ИКН 7Б ИКН 7В создают НИКИ направленное на цилиндрическую боковую поверхность 1Б радиально к центру ее вращения фиг.7, 8, 9, 10, 11. При этом нагревается и днище 1А, и цилиндрическая поверхность 1Б емкости 1, а также высуши