Способ получения тетрафторида кремния и октаоксида триурана из тетрафторида урана

Иллюстрации

Показать всеИзобретение относится к области технологии ядерных материалов и может быть использовано при конверсии тетрафторида урана, в том числе обедненного, в октаоксид триурана с получением ценного прекурсора поликристаллического кремния - тетрафторида кремния. Способ получения тетрафторида кремния и октаоксида триурана из тетрафторида урана заключается в том, что смешивают тетрафторид урана с диоксидом кремния, который предварительно подвергают механоактивации в присутствии фторида натрия 0,5-3% масс., гомогенизируют смесь в стехиометрическом соотношении, гомогенизированную шихту гранулируют, сушат при температуре 250-300°C и проводят термообработку гранул в среде сухого воздуха в течение 1-2 ч при температуре не выше 600°C. Изобретение обеспечивает высокий выход высокочистого тетрафторида кремния, не загрязненного летучими соединениями урана, а также снижение температуры процесса, что позволяет использовать более дешевые конструкционные материалы. 1 ил., 1 табл., 16 пр.

Реферат

Изобретение относится к области технологии ядерных материалов и может быть использовано при конверсии тетрафторида урана, в том числе обедненного, в U3O8 с получением ценного прекурсора поликристаллического кремния - тетрафторида кремния:

Наиболее близким к предлагаемому способу получения (прототипом) тетрафторида кремния и диоксида урана из тетрафторида урана является способ, включающий механообработку в дезинтеграторе при относительной скорости 5÷15 тыс.об/мин в течение 7-20 мин смеси тетрафторида урана и диоксида кремния в мольном соотношении (1,05-1,10):1, термообработку смеси при 600-650°C в трубчатой печи (без перемешивания фаз) в воздушной среде в течение 1-2 ч и последующее обесфторивание твердого продукта водяным паром при 500-550°С в течение 1 ч при перемешивании твердой фазы (Патент РФ 2412908 С1, МПК C01G 43/01, С01В 33/107).

Недостатками прототипа являются:

- нестехиометрическое соотношение реагентов, в результате которого получаемый U3O8 загрязняется фтором (~1,3% F- в виде фторида уранила), что обусловливает необходимость проведения высокотемпературной операции обесфторивания твердого продукта;

-невысокий выход SiF4 при использовании кристаллических форм диоксида кремния (кварц, кристобалит, тридимит и др.), особенно при осуществлении процесса конверсии в условиях отсутствия перемешивания смеси реагентов (лодочка, тигель) при температуре ниже 600°C;

- высокие температуры проведения процесса, при которых в качестве конструкционного материала аппарата необходимо использование дорогостоящих сплавов на основе никеля.

Техническим результатом предлагаемого изобретения является повышение выхода высокочистого, не загрязненного летучими соединениями урана, тетрафторида кремния при стехиометрическом соотношении UF4:SiO2 (1:1), снижение температуры процесса, позволяющее использовать более дешевые конструкционные материалы для аппаратурного оформления процесса.

Технический результат достигается тем, что в способе получения тетрафторида кремния и октаоксида триурана тетрафторид урана смешивают с диоксидом кремния с последующей термообработкой в воздушной среде, причем диоксид кремния предварительно подвергают механоактивации в присутствии фторида натрия (0,5-3% масс.), гомогенизируют с тетрафторидом урана в стехиометрическом соотношении, гомогенизированную шихту гранулируют, сушат при температуре 250-300°C, а термообработку гранул проводят в среде сухого воздуха в течение 1-2 ч при температуре не выше 600°C.

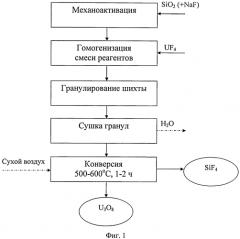

Изобретение реализуется следующим образом (Фиг. 1). Механическую активацию диоксида кремния с целью увеличения его удельной поверхности и повышения его реакционной способности проводят в аппарате-измельчителе (аттриторе, планетарной, вибрационной, шаровой мельнице или других аппаратах). Длительность и условия механической активации диоксида кремния определяются типом аппарата-измельчителя и формой диоксида кремния (кристаллический или рентгеноаморфный SiO2). В случае использования кристаллических форм SiO2 механическую активацию диоксида кремния проводят в присутствии добавки NaF (0,5-3% масс.). Далее в течение заданного времени осуществляется операция гомогенизации смеси реагентов в любом подходящем устройстве (смеситель типа «турбула», дезинтегратор и т.п.), затем - гранулирование (размер гранул ~ 1 мм) гомогенизированной смеси (шихты) любым известным способом для улучшения контакта между частицами реагентов и уменьшения пылеуноса. После гранулирования материал поступает в аппарат для сушки, которую проводят в токе сухого воздуха или в вакууме при температуре 250-300°C, либо любым другим известным способом. Сушка гранул позволяет минимизировать содержание воды в системе и тем самым снизить вероятность протекания побочных реакций, в частности, с образованием фтороводорода. После сушки гранулы направляют на стадию конверсии, которую можно проводить как в аппарате с отсутствием перемешивания материала (например, тигель), так и с перемешиванием (например, вращающаяся трубчатая печь). Процесс конверсии тетрафторида урана в октаоксид триурана осуществляется в токе осушенного воздуха при температуре ниже 600°C в течение 1-2 часов. Выделяющийся высокочистый газообразный тетрафторид кремния выводится из реактора с продувочным газом и улавливается путем криоконденсации, или сорбции (поглощения) на фториде натрия (калия), или иным известным способом.

Твердый продукт - октаоксид триурана собирают в любые подходящие емкости. По результатам химического анализа U3O8 содержание в нем Na не превышает 5-10-2%, что не требует дополнительной очистки U3O8.

Соблюдение стехиометрического соотношения реагентов при полноте протекании реакции исключает необходимость дополнительного высокотемпературного обесфторивания твердого продукта (U3O8), а низкое содержание натрия исключает необходимость очистки от этой примеси.

Изобретение иллюстрируется следующими примерами.

Пример 1 (по прототипу). Диоксид кремния в форме кварцевого концентрата (99,5% SiO2) массой 10,0 г смешивают с 52,3 г тетрафторида урана в дезинтеграторе в течение 10 минут (9000 об/мин). Полученную смесь помещают в аппарат без перемешивания (лодочка, трубчатая печь), через который продувают воздух. Аппарат нагревают со скоростью 15°C/мин до 650°C и выдерживают смесь в течение 2 ч. Выход по SiF4 составляет 35%.

Пример 2. Диоксид кремния в форме кварцевого концентрата (99,5% SiO2) массой 30,0 г подвергают механической активации в центробежной планетарной мельнице в течение 60 мин, после чего его смешивают с 156,2 г тетрафторида урана, гомогенизированную шихту сушат при 250°C в вакууме в течение 2 ч и помещают в аппарат без перемешивания (лодочка, трубчатая печь), через который продувают осушенный воздух. Аппарат нагревают со скоростью 15°C/мин до 650°C и выдерживают смесь при этой температуре 2 ч. Выход по SiF4 составляет 65%.

Пример 3. Диоксид кремния в форме кварцевого концентрата (99,5% SiO2) массой 30,0 г подвергают механической активации в центробежной планетарной мельнице в присутствии 1% NaF (0,3 г) в течение 60 мин, после чего его смешивают с 156,2 г тетрафторида урана, гомогенизированную шихту сушат при 250°C в вакууме в течение 2 ч и помещают в аппарат без перемешивания (лодочка, трубчатая печь), через который продувают осушенный воздух. Аппарат нагревают со скоростью 15°C/мин до 600°C и выдерживают смесь при этой температуре 2 ч. Выход по SiF4 составляет 90%.

Пример 4. Диоксид кремния в форме кварцевого концентрата (99,5% SiO2) массой 30,0 г подвергают механической активации в центробежной планетарной мельнице в присутствии 1% NaF (0,3 г) в течение 60 мин, после чего его смешивают с 156,2 г тетрафторида урана, гомогенизированную шихту гранулируют, сушат при 250°C в вакууме в течение 2 ч, помещают в аппарат без перемешивания (тигель, электропечь), через который продувают осушенный воздух. Аппарат нагревают со скоростью 15°C/мин до 600°C и выдерживают смесь при этой температуре 2 ч. Выход по SiF4 составляет 100%.

Пример 5. Диоксид кремния в форме кварцевого концентрата (99,5% SiO2) массой 30,0 г в присутствии 3,0% NaF (1,2 г) подвергают механической активации в центробежной планетарной мельнице в течение 60 мин, после чего его смешивают с 156,2 г тетрафторида урана, гомогенизированную шихту гранулируют, сушат при 250°С в вакууме в течение 2 ч, помещают в аппарат без перемешивания (тигель, электропечь), через который продувают осушенный воздух. Аппарат нагревают со скоростью 15°C/мин до 600°C и выдерживают смесь при этой температуре 2 ч. Выход по SiF4 составляет 100%.

Пример 6 (по прототипу). Рентгеноаморфный диоксид кремния (SiO2 89%) массой 40,0 г смешивают в дезинтеграторе в течение 10 минут (8000 об/мин) с 186,3 г тетрафторида урана. Полученную смесь помещают в аппарат без перемешивания (лодочка, трубчатая печь), через который продувают воздух. Аппарат нагревают со скоростью 10°С/мин до 600°C и выдерживают смесь в течение 1 ч. Выход по SiF4 составляет 65%.

Пример 7. Рентгеноаморфный диоксид кремния (SiO2 89%) массой 35,0 г подвергают механической активации в вибрационной мельнице в течение 15 мин, смешивают его с 163,0 г тетрафторида урана, гомогенизированную смесь сушат при 270°C в вакууме в течение 3 ч, после чего помещают в аппарат без перемешивания (лодочка, трубчатая печь), через который продувают осушенный воздух. Аппарат нагревают со скоростью 10°C/мин до 500°C и выдерживают смесь при этой температуре 1 ч. Выход по SiF4 составляет 90%.

Пример 8. Рентгеноаморфный диоксид кремния (SiO2 89%) массой 100,0 г подвергают механической активации в вибрационной мельнице в течение 15 мин, смешивают его с 465,7 г тетрафторида урана, гомогенизированную шихту гранулируют, сушат при 270°C в вакууме в течение 3 ч, после чего помещают в аппарат без перемешивания (тигель, электропечь), через который продувают осушенный воздух. Аппарат нагревают со скоростью 10°C/мин до 500°C и выдерживают материал при этой температуре 1 ч. Выход по SiF4 составляет 100%.

Пример 9. Диоксид кремния в форме кристобалита (99% SiO2) массой 30,0 г в присутствии 0,5% NaF (0,15 г) подвергают механической активации в центробежной планетарной мельнице в течение 45 мин, после чего его смешивают с 155,43 г тетрафторида урана, гомогенизированную смесь гранулируют, сушат при 300 в токе воздуха в течение 1 ч, после чего помещают шихту в аппарат без перемешивания (тигель, электропечь), через который продувают осушенный воздух. Аппарат нагревают со скоростью 10°C/мин до 575°C и выдерживают 2 ч. Выход по S1F4 составляет 100%.

Пример 10. Диоксид кремния в форме кристобалита (99% SiO2) массой 30,0 г в присутствии 0,5% NaF (0,9 г) подвергают механической активации в центробежной планетарной мельнице в течение 45 мин, после чего его смешивают с 155,43 г тетрафторида урана, гомогенизированную смесь гранулируют, сушат при 300°C в токе воздуха в течение 1 ч, после чего помещают шихту в аппарат без перемешивания (тигель, электропечь), через который продувают осушенный воздух. Аппарат нагревают со скоростью 10°C/мин до 575°C и выдерживают 2 ч. Выход по SiF4 составляет 85%.

Пример 11. Диоксид кремния в форме кварцевого концентрата (99,5% SiO2) массой 30,0 г подвергают механической активации в центробежной планетарной мельнице в присутствии 3,5% NaF (1,05 г) в течение 60 мин, после чего его смешивают с 156,2 г тетрафторида урана, гомогенизированную шихту гранулируют, сушат при 250°C в вакууме в течение 2 ч, помещают в аппарат без перемешивания (тигель, электропечь), через который продувают осушенный воздух. Аппарат нагревают со скоростью 15°C/мин до 600°C и выдерживают смесь при этой температуре 2 ч. Выход по SiF4 составляет 100%.

Пример 12. Диоксид кремния в форме кварцевого концентрата (99,5% SiO2) массой 30,0 г подвергают механической активации в центробежной планетарной мельнице в присутствии 1% NaF (0,3 г) в течение 60 мин, после чего его смешивают с 156,2 г тетрафторида урана, гомогенизированную шихту гранулируют, сушат при 220°C в вакууме в течение 2 ч, помещают в аппарат без перемешивания (тигель, электропечь), через который продувают осушенный воздух. Аппарат нагревают со скоростью 15°C/мин до 600°C и выдерживают смесь при этой температуре 2 ч. Выход по SiF4 составляет 90%.

Пример 13. Диоксид кремния в форме кварцевого концентрата (99,5% SiO2) массой 30,0 г подвергают механической активации в центробежной планетарной мельнице в присутствии 1% NaF (0,3 г) в течение 60 мин, после чего его смешивают с 156,2 г тетрафторида урана, гомогенизированную шихту гранулируют, сушат при 330°C в вакууме в течение 2 ч, помещают в аппарат без перемешивания (тигель, электропечь), через который продувают осушенный воздух. Аппарат нагревают со скоростью 15°C/мин до 600°C и выдерживают смесь при этой температуре 2 ч. Выход по SiF4 составляет 100%.

Пример 14. Диоксид кремния в форме кварцевого концентрата (99,5% SiO2) массой 30,0 г в присутствии 3,0% NaF (1,2 г) подвергают механической активации в центробежной планетарной мельнице в течение 60 мин, после чего его смешивают с 156,2 г тетрафторида урана, гомогенизированную шихту гранулируют, сушат при 250°C в вакууме в течение 0,5 ч, помещают в аппарат без перемешивания (тигель, электропечь), через который продувают осушенный воздух. Аппарат нагревают со скоростью 15°C/мин до 600°C и выдерживают смесь при этой температуре 2 ч. Выход по SiF4 составляет 85%.

Пример 15. Диоксид кремния в форме кварцевого концентрата (99,5% SiO2) массой 30,0 г в присутствии 3,0% NaF (1,2 г) подвергают механической активации в центробежной планетарной мельнице в течение 60 мин, после чего его смешивают с 156,2 г тетрафторида урана, гомогенизированную шихту гранулируют, сушат при 250°C в вакууме в течение 2,5 ч, помещают в аппарат без перемешивания (тигель, электропечь), через который продувают осушенный воздух. Аппарат нагревают со скоростью 15°C/мин до 600°C и выдерживают смесь при этой температуре 2 ч. Выход по SiF4 составляет 100%.

Пример 16. Диоксид кремния в форме кварцевого концентрата (99,5% SiO2) массой 30,0 г в присутствии 3,0% NaF (1,2 г) подвергают механической активации в центробежной планетарной мельнице в течение 60 мин, после чего его смешивают с 156,2 г тетрафторида урана, гомогенизированную шихту гранулируют, сушат при 250°C в вакууме в течение 2,0 ч, помещают в аппарат без перемешивания (тигель, электропечь), через который продувают осушенный воздух. Аппарат нагревают со скоростью 15°C/мин до 650°C и выдерживают смесь при этой температуре 2 ч. Выход по SiF4 составляет 100%.

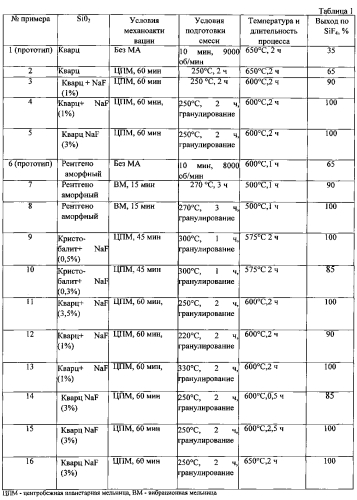

Условия проведения процесса и выход SiF4 сведены в таблицу 1.

Из приведенных примеров видно, что:

- присутствие NaF в количестве 0,3% снижает выход SiF4 на 15% за счет снижения удельной поверхности смеси SiO2 + NaF (опыт 10), а превышение содержания NaF в смеси до 3,5% не сказывается на выходе готового продукта, но повышает содержание натрия в октаоксиде триурана до 8·10-2% (опыт 11);

- уменьшение температуры сушки гранул до 220°C приводит к снижению выхода готового продукта до 90%, а повышение температуры сушки до 330°C никак не сказывается на выходе SiF4 (опыты 12-13);

- снижение времени термообработки гранул до 0,5 ч приводит к уменьшению выхода SiF4 до 85%, в то время как увеличение времени термообработки до 2,5 ч не сказывается на выходе SiF4 (опыты 14-15);

- повышение температуры термообработки гранул до 650°C (опыт 16) не сказывается на выходе готового продукта, но может привести к уменьшению коррозионной стойкости оборудования.

Как видно из приведенных примеров, заявленный способ получения высокочистого тетрафторида кремния и октаоксида триурана из тетрафторида урана:

- не требует дополнительных операций по высокотемпературному обесфториванию твердого продукта реакции, поскольку процесс проводится при стехиометрическом соотношении реагентов;

- обеспечивает высокий (до 100%) выход высокочистого тетрафторида кремния при температуре не выше 600°C даже в аппарате без перемешивания при использовании как рентгеноаморфных, так и кристаллических форм диоксида кремния;

- позволяет использовать более дешевые, по сравнению с никелевыми сплавами, конструкционные материалы.

Способ получения тетрафторида кремния и октаоксида триурана из тетрафторида урана путем его смешения с диоксидом кремния с последующей термообработкой в воздушной среде, отличающийся тем, что диоксид кремния предварительно подвергают механоактивации в присутствии фторида натрия (0,5-3% масс.), гомогенизируют с тетрафторидом урана в стехиометрическом соотношении, гомогенизированную шихту гранулируют, сушат при температуре 250-300°C, причем термообработку гранул проводят в среде сухого воздуха в течение 1-2 ч при температуре не выше 600°C.