Исполнительный механизм

Иллюстрации

Показать всеИзобретение относится к машиностроению, преимущественно к станкостроению ,и может быть использовано в приводах исполнительных механизмов. Устройство содержит корпус, в подшипниках которого установлены первый, второй и третий направляющие шкивы (18, 12, 19), подвижную каретку, с установленными в подшипниках первым и вторым дифференциальными шкивами (5, 6), которые жестко связаны и выполнены с разной окружной длиной, первый, второй, третий и четвертый ведомые шкивы (7. 8, 9, 10), а также бесконечный приводной ремень и ведущий шкив (16), при этом ведущий шкив расположен между первым (18) и третьим (19) направляющими шкивами, а приводной ремень проходит шкивы 16-18-7-5-8-12-9-6-10-19-16, при этом ось ведущего шкива (16) расположена под прямым углом к осям дифференциальных шкивов. Достигается уменьшение габаритов исполнительного механизма. 9 ил.

Реферат

Предлагаемое изобретение относится к машиностроению, а преимущественно к станкостроению, и может быть использовано в приводах возвратно-поступательного движения исполнительных механизмов, например столов плоскошлифовальных станков и механизмов поступательного перемещения звеньев роботов.

Известен исполнительный механизм, содержащий систему зубчатых шкивов, состоящую из двух расположенных на одной оси и жестко связанных между собой дифференциальных шкивов, расположенных на подвижном рабочем органе механизма, двух паразитных шкивов, установленных на подвижном рабочем органе механизма, двух зубчатых шкивов, расположенных на неподвижной части механизма, охваченных бесконечным зубчатым ремнем, при этом один из шкивов связывается с приводным двигателем (Заявка на патент DE 3809400, кл. B23Q 5/027; B24B 47/04, B24B 47/20; F16H 19/06, 1988 г., пп. ф-лы 1-9, 11, 12, фиг.7, 12).

Данный механизм позволяет преобразовать вращательное движение приводного двигателя в поступательное перемещение подвижного рабочего органа механизма с использованием передаточного отношения, определяемого соотношением диаметров дифференциальных шкивов.

Недостатком данного механизма является низкая долговечность зубчатого ремня, обусловленная его перекосом, возникающим от несовпадения плоскостей расположения приводных шкивов, а так же малым углом охвата дифференциальных шкивов.

Наиболее близким к заявляемому изобретению является исполнительный механизм, содержащий корпус, подвижную каретку, в подшипниках которой установлены жестко связанные между собой первый и второй ведущие шкивы, выполненные с различной окружной длиной, а также первый, второй, третий и четвертый ведомые шкивы, первый и второй направляющие шкивы и бесконечный приводной зубчатый ремень, проходящий от первого ведущего шкива к первому ведомому шкиву, от первого ведомого шкива к первому направляющему шкиву, от первого направляющего шкива к третьему ведомому шкиву, от третьего ведомого шкива ко второму ведущему шкиву, от второго ведущего шкива к четвертому ведомому шкиву, от четвертого ведомого шкива ко второму направляющему шкиву, от второго направляющего шкива ко второму ведомому шкиву, и от второго ведомого шкива обратно к первому ведущему шкиву. При этом бесконечным приводным ремнем образована первая петля между первым направляющим шкивом и первым и третьим ведомыми шкивами, и вторая петля - между вторым направляющим шкивом и вторым и четвертым ведомыми шкивами. Вращение ведущих шкивов приводит попеременно к увеличению или уменьшению длины первой петли и соответствующему уменьшению или увеличению длины второй петли (Патент РФ №2381099, кл. B25J 9/16, 2005 г.).

Недостатками данного устройства являются большие габариты, масса и инерция подвижной каретки, сложность ее конструкции, вызванные необходимостью размещения на ней приводного электродвигателя и подвода электрических кабелей. В ряде случаев, например в приводе продольной подачи плоскошлифовальных станков, размещение приводного электродвигателя непосредственно на столе невозможно ввиду ограниченных габаритов конструкции и появления дополнительной вибрации, снижающей точность обработки. Размещение электродвигателя соосно направляющему шкиву, ось которого наклонена к вертикальной плоскости, требует создание большого расстояния между направляющими каретки, что также приводит к росту габаритов механизма.

Технической задачей предлагаемого изобретения является уменьшение габаритов исполнительного механизма.

Поставленная техническая задача решается тем, что в исполнительном механизме, содержащем корпус, в подшипниках которого установлены первый и второй направляющий шкивы, подвижную каретку, с установленными в подшипниках первым и вторым дифференциальными шкивами, жестко связанные между собой и выполненные с разной окружной длиной, первый, второй, третий и четвертый ведомые шкивы, а также бесконечный приводной ремень, дополнительно установлены третий направляющий шкив и ведущий шкив, при этом ведущий шкив расположен между первым и третьим направляющими шкивами, а приводной ремень проходит:

от ведущего шкива к первому направляющему шкиву,

от первого направляющего шкива к первому ведомому шкиву,

от первого ведомого шкива к первому дифференциальному шкиву,

от первого дифференциального шкива ко второму ведомому шкиву,

от второго ведомого шкива ко второму направляющему шкиву,

от второго направляющего шкива к третьему ведомому шкиву,

от третьего ведомого шкива ко второму дифференциальному шкиву,

от второго дифференциального шкива к четвертому ведомому шкиву,

от четвертого ведомого шкива к третьему направляющему шкиву,

от второго направляющего шкива обратно к ведущему шкиву,

при этом ось ведущего шкива расположена под прямым углом к осям дифференциальных шкивов.

Новым в техническом решении является то, что в исполнительном механизме дополнительно установлены третий направляющий шкив и ведущий шкив, при этом ведущий шкив расположен между первым и третьим направляющими шкивами, а приводной ремень проходит:

от ведущего шкива к первому направляющему шкиву,

от первого направляющего шкива к первому ведомому шкиву,

от первого ведомого шкива к первому дифференциальному шкиву,

от первого дифференциального шкива ко второму ведомому шкиву,

от второго ведомого шкива ко второму направляющему шкиву,

от второго направляющего шкива к третьему ведомому шкиву,

от третьего ведомого шкива ко второму дифференциальному шкиву,

от второго дифференциального шкива к четвертому ведомому шкиву,

от четвертого ведомого шкива к третьему направляющему шкиву,

от второго направляющего шкива обратно к ведущему шкиву,

при этом ось ведущего шкива расположена под прямым углом к оси дифференциальных шкивов.

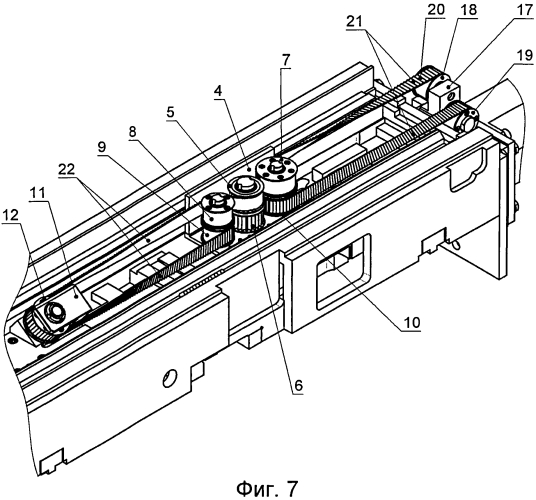

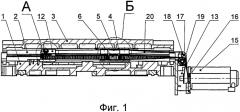

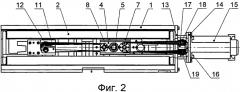

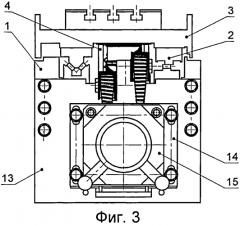

На фиг.1 показана схема исполнительного механизма привода стола плоскошлифовального станка, фронтальная проекция; на фиг.2 - показана схема исполнительного механизма привода стола плоскошлифовального станка, вид сверху; на фиг.3 - вид исполнительного механизма со стороны приводного электродвигателя; на фиг.4 - выносной элемент А на фиг.1; на фиг.5 - выносной элемент Б на фиг.1; фиг.6 - аксонометрическая проекция исполнительного механизма; на фиг.7 - аксонометрическая проекция расположения приводного ремня и шкивов исполнительного механизма; на фиг.8 - аксонометрическая проекция расположения приводного шкива в исполнительном механизме; на фиг.9 - аксонометрическая проекция расположения приводного ремня.

Исполнительный механизм продольной подачи плоскошлифовального станка содержит крестовый суппорт 1 с направляющими 2 каретки, выполненной в виде продольного стола 3. На столе 3 жестко закреплен корпус 4, в подшипниках которого размещены первый и второй дифференциальные шкивы 5, 6, имеющие различную окружную длину и первый, второй, третий и четвертый ведомые шкивы 7, 8, 9, 10. Шкивы 5 и 6 жестко закреплены между собой и не имеют возможности относительного поворота. Шкивы 7, 8, 9 и 10 могут независимо вращаться на своих осях. Диаметр и окружная длина шкива 5 меньше, чем у шкива 6.

На суппорте 1 установлен кронштейн 11 со вторым направляющим шкивом 12.

На правом торце крестового суппорта 1 установлен корпус 13 с плитой 14 крепления электродвигателя 15. На выходном валу электродвигателя 15 закреплен ведущий шкив 16. Ось ведущего шкива 16 пересекается под прямым углом с осью дифференциальных шкивов 5, 6. В корпусе 13 также установлен кронштейн 17 с вторым и третьим направляющими шкивами 18, 19.

Зубчатый ремень 20 охватывает шкивы в следующей последовательности:

- от ведущего шкива 16 к первому направляющему шкиву 18,

- от первого направляющего шкива 18 к первому ведомому шкиву 7;

- от первого ведомого шкива 7 к первому дифференциальному шкиву 5;

- от первого дифференциального шкива 5 ко второму ведомому шкиву 8;

- от второго ведомого шкива 7 к второму направляющему шкиву 12;

- от второго направляющего шкива 12 к третьему ведомому шкиву 9;

- от третьего ведомого шкива 9 ко второму дифференциальному шкиву 6;

- от второго дифференциального шкива 6 к четвертому ведомому шкиву 10;

- от четвертого ведомого шкива 10 к третьему направляющему шкиву 19;

- от третьего направляющего шкива 19 обратно к ведущему шкиву 16.

Исполнительный механизм работает следующим образом. При включении электродвигателя 15 вращение передается на ведущий шкив 16. Шкив 16 приводит в движение зубчатый ремень 20, который передает вращение на первый направляющий шкив 18, первый ведомый шкив 7, первый дифференциальный шкив 5, второй ведомый шкив 8, второй направляющий шкив 12, третий ведомый шкив 9, второй дифференциальный шкив 6, четвертый ведомый шкив 10, а затем на третий направляющий шкив 19.

Поскольку дифференциальные шкивы 5 и 6 жестко соединены между собой, их вращение происходит с одинаковой угловой скоростью. Различие в диаметрах и окружных длинах шкивов 5 и 6 определяет их разные окружные скорости, а следовательно, и размеры петель 21 и 22, образуемые ремнем 20.

В приведенном примере механизма диаметр шкива 6 больше, чем диаметр шкива 5, поэтому окружная скорость шкива 6 будет больше, чем у шкива 5. Увеличение или уменьшение размеров петель определяется направлением вращения ведущего шкива 16.

При вращении ведущего шкива 16 по часовой стрелке (если смотреть на двигатель) разность в окружных скоростях шкивов 5 и 6 приводит к увеличению размера длины петли 21 и соответствующему уменьшению длины петли 22. Стол 3 будет перемещаться влево относительно неподвижного крестового суппорта 1 в направляющих 2. При реверсировании электродвигателя 15 будет происходить уменьшение размера петли 21 и соответствующее увеличение размера петли 22. Произойдет реверсирование направление движения стола 3.

Натяжение зубчатого ремня 20 регулируется при перемещении плиты 14 с электродвигателем 15 относительно кронштейна 17.

Применение предлагаемого исполнительного механизма позволяет сократить габариты приводного механизма за счет расположения оси электродвигателя вдоль направления движения каретки исполнительного механизма. Использование конструкции в приводах перемещения стола плоскошлифовальных станков позволит расширить технологические возможности путем получения возможности комбинировать обработку глубинным и традиционным шлифованием на одном станке.

Исполнительный механизм, содержащий корпус, в подшипниках которого установлены первый и второй направляющий шкивы, подвижную каретку, с установленными в подшипниках первым и вторым дифференциальными шкивами, жестко связанные между собой и выполненные с разной окружной длиной, первый, второй, третий и четвертый ведомые шкивы, а также бесконечный приводной ремень, отличающийся тем, что дополнительно содержит третий направляющий шкив и ведущий шкив, при этом ведущий шкив расположен между первым и третьим направляющими шкивами, а приводной ремень проходит: от ведущего шкива к первому направляющему шкиву, от первого направляющего шкива к первому ведомому шкиву, от первого ведомого шкива к первому дифференциальному шкиву, от первого дифференциального шкива ко второму ведомому шкиву, от второго ведомого шкива ко второму направляющему шкиву, от второго направляющего шкива к третьему ведомому шкиву, от третьего ведомого шкива ко второму дифференциальному шкиву, от второго дифференциального шкива к четвертому ведомому шкиву, от четвертого ведомого шкива к третьему направляющему шкиву, от третьего направляющего шкива обратно к ведущему шкиву, при этом ось ведущего шкива расположена под прямым углом к осям дифференциальных шкивов.