Способ получения конструкционной стоматологической керамики на основе оксида алюминия

Иллюстрации

Показать всеИзобретение относится к области медицины, а именно к ортопедической стоматологии, и предназначено для изготовления безметалловых зубных протезов. В качестве материала, содержащего оксид алюминия, используют порошок сфероидизированного белого электрокорунда марки 25А фракции 20-40 мкм. Формуют керамический блок с заданными формой, геометрическими размерами и припусками на чистовую обработку путем послойного плазменного напыления на подложку сфероидизированного белого электрокорунда. Толщину слоя, напыляемого за один проход плазмотрона, обеспечивают от 20 до 50 мкм. В качестве плазмообразующего газа используют воздух. После отделения полученного керамического блока от подложки сторону керамического блока, обращенную к подложке, сошлифовывают. Кроме того, предварительно на подложке формируют пленку из хлористого натрия толщиной не менее 200 мкм. Способ, за счет получения стоматологической керамики из белого электрокорунда и снижения в ней примесей, позволяет расширить арсенал средств для получения конструкционной стоматологической керамики на основе оксида алюминия и улучшить биосовместимость стоматологической керамики. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к керамике, а именно: к способу получения керамики на основе оксида алюминия, и может быть использовано в ортопедической стоматологии для изготовления безметалловых зубных протезов.

В настоящее время конструкционную стоматологическую керамику на основе оксида алюминия получают путем прессования порошкообразных масс, содержащих оксид алюминия, с последующим спеканием.

Известен способ получения керамики из оксида алюминия без введения спекающих добавок методом горячего изостатического прессования (патент США №5352643, С04В 35/10, опубл. 04.10.94). Керамический материал имеет размер зерен менее 3 мкм, высокую однородность структуры.

В процессе горячего изостатического прессования реализуется одновременное воздействие на обрабатываемый материал температуры (как в процессе спекания) и давления. В существующих технологических схемах горячего изостатического прессования для получения керамических деталей при формировании заготовок используют, в основном, шликерное литье. После удаления пластичной связки преформы покрывают стеклянным порошком и размещают в установке горячего изостатического прессования. По мере повышения температуры стекло размягчается, и образует сплошной слой на поверхности керамической заготовки, препятствующий проникновению сжатого газа в керамическое тело. Компактирование проводят при высоком, до 200 МПа, давлении газа, а температуры спекания (в зависимости от материала), находятся в интервале 1300-1900°C. В процессе охлаждения стеклянная капсула разрушается, и ее остатки удаляют пескоструйной обработкой (ИНТЕРНЕТ: ABS HOLDINGS, «Изостатические прессы промышленного назначения», с.7, 8).

Горячим изостатическим прессованием получают керамические изделия из таких тугоплавких материалов, как Si3N4, SiC, TiB2, В4С, BN и AlN (см. там же). Это дает основание предположить возможность получения этим способом керамики из порошка электрокорунда. Однако способ горячего изостатического прессования отличается большой технической сложностью и неприменим для серийного производства мелких изделий, в частности стоматологической конструкционной керамики, которую изготавливают в форме небольших блоков.

При этом керамический материал, а следовательно, исходный материал, имеет размер зерен менее 3 мкм. Однако известно (ГОСТ 28818-90, с.2), что с уменьшением размеров фракций возрастает количество примесей в исходном материале. Кроме того, в процессе горячего изостатического прессования состав химических элементов прессуемого материала не изменяется, т.е. количество примесей в конечном продукте не уменьшается, что не позволяет улучшить биосовместимость полученной стоматологической керамики.

Наиболее близким к предлагаемому является способ получения конструкционной стоматологической керамики на основе оксида алюминия, в соответствии с которым керамику получают из поликристаллического оксида алюминия путем прессования с последующим спеканием (Procera All Ceram Allumina (Nobel Biocare) производства Швеции). Конечный продукт имеет форму керамического блока и представляет собой спрессованный поликристаллический оксид алюминия с плотностью 99,5%, с прочностью на изгиб до 700 МРа и содержанием оксида алюминия до 99.5%. Применяется для изготовления одиночных коронок на передние зубы, а также вкладок, накладок и виниров (Wagner WC, Chu ТМ. Biaxial flexural strength and indentation fracture toughness of three new dental core ceramics. Prosthet Dent. J 1996;76(2):140-144; Hergenbarth EA, Procera aluminium oxide ceramics: a new way to achieve stability, precision and esthetics in all-ceramic restorations. Quintessence Dent Technology J 1996;19:23-34).

Недостаток известного способа заключается в следующем. Во время процесса одноосного прессования возникает эффект трения керамических частиц между собой и со стенками формы, что приводит к неоднородности материала из-за разной плотности материала на разных участках формируемого блока. Для улучшения механических свойств плотноспеченной керамики размер зерен исходного материала должен быть минимальным, так как с повышением дисперсности материала увеличиваются его суммарная поверхностная энергия и контактная площадь соприкосновения зерен, возрастает дефектность строения, что создает более благоприятные условия спекания. Однако, как показано выше, чем мельче размер зерен исходного материала, тем выше процентный состав примесей в нем (ГОСТ 28818-90, с.2). В результате ухудшаются условия биосовместимости керамики, полученной известным способом.

Кроме того, поликристаллический оксид алюминия - это сырой или необожженный глинозем. Зерна сырого или необожженного глинозема имеют своеобразную структуру. Это не монолитные беспористые кристаллы, а своеобразные скопления мельчайших кристалликов α- и γ-Al2O3 размером менее 0,1 мкм. При нагревании γ-А1203 переходит необратимо в α-форму. Переход этот совершается довольно медленно, начиная с 1100-1200°C, и полностью завершается при 1450°C. Переход из γ- в α-форму сопровождается объемным сжатием, которое для данного материала составляет 14,3%, т.е при спекании материал дает большую усадку.

Кроме того, формование керамического блока прессованием с последующим спеканием не позволяет использовать в качестве исходного материала электрокорунд, а именно белый электрокорунд, обладающий минимальным количеством примесей. Это обусловлено тем, что при одинаковой дисперсности с сырым или необожженным глиноземом (поликристаллический оксид алюминия) электрокорунд спекается хуже и при более высоких температурах. Применение известного способа для получения стоматологической керамики из белого электрокорунда путем прессования с последующим спеканием требует введение в исходный материал минерализаторов, снижающих температуру спекания, что увеличивает содержание примесей в конечном продукте и сводит на нет основное преимущество белого электрокорунда: минимальное количество примесей.

Предлагаемое изобретение решает задачу создания способа получения конструкционной стоматологической керамики на основе оксида алюминия, осуществление которого позволяет достичь технического результата, заключающегося в расширении арсенала средств для получения конструкционной стоматологической керамики на основе оксида алюминия, за счет возможности получения стоматологической керамики из белого электрокорунда, в улучшении биосовместимости стоматологической керамики, изготовленной по заявленному способу за счет возможности снижения в ней примесей.

Сущность изобретения заключается в том, что в способе получения конструкционной стоматологической керамики на основе оксида алюминия новым является то, что в качестве материала, содержащего оксид алюминия, используют порошок сфероидизированного белого электрокорунда марки 25А фракции 20-40 мкм, из которого формуют керамический блок с заданными формой, геометрическими размерами и припусками на чистовую обработку путем послойного плазменного напыления на подложку с обеспечением толщины слоя, напыляемого за один проход плазмотрона, от 20 до 50 мкм, при этом в качестве плазмообразующего газа используют воздух, после отделения полученного керамического блока от подложки сторону керамического блока, обращенную к подложке, сошлифовывают. Кроме того, предварительно на подложке формируют пленку из хлористого натрия, толщиной не менее 200 мкм.

Существенные признаки формулы изобретения: «Способ получения конструкционной стоматологической керамики на основе оксида алюминия,…» являются неотъемлемой частью заявленного способа и, в совокупности с оставшимися существенными признаками, обеспечивают осуществление заявленного способа, а следовательно, обеспечивают достижение заявленного технического результата.

Технический результат достигается следующим образом.

В заявленном способе в качестве материала, содержащего оксид алюминия, используют электрокорунд.

Электрокорунд - это искусственный абразивный материал. Электрокорунд (алунд), огнеупорный и химически стойкий синтетический корунд с содержанием оксида алюминия (Al2O3) 88-99%. Микротвердость электрокорунда лежит в пределах 1800-2400 кгс/мм2. Плотность 4 г/см3. Электрокорунд размягчается при температуре 1750°C, плавится при 2050°C. Модуль упругости 7,6.1011 Н/м2, твердость 9 по шкале Мооса.

Получают плавкой химически чистого глинозема (оксида алюминия) в открытых дуговых электрических печах большой мощности с последующей кристаллизацией расплава.

При переходе из расплавленного состояния в твердое оксид алюминия кристаллизуется в α-корунд - чрезвычайно твердое вещество белого цвета, уступающее по твердости только алмазу и карбиду кремния.

В зависимости от содержания глинозема и особенностей технологии различают несколько разновидностей электрокорунда. В заявленном способе используют белый электрокорунд.

Белый электрокорунд получают в электрических печах плавлением чистого глинозема; содержит от 98,0 до 99,5% Al2O3 в форме альфа-фазы и сравнительно мало примесей в виде высокоглиноземистого алюмината натрия и других минералов. По свойствам и химическому составу белый электрокорунд однороден. Микротвердость составляет 2000-2100 кгс/мм2, плотность 3,9-4,0 г/см3 (ИНТЕРНЕТ: Мегаэнциклопедия Кирилла и Мефодия / «Электрокорунд»; Яндекс. Словари > БСЭ. - 1969-1978).

Белый электрокорунд марки 25А - это технически чистый электрокорунд высшего сорта. Причем белый электрокорунд марки 25А фракции 20-40 мкм, используемый в заявленном способе, имеет минимальное количество примесей (ГОСТ 28818-90 «Материалы шлифовальные из электрокорунда»).

Химическая инертность электрокорунда обеспечивает возможность использования воздуха в качестве плазмообразующего газа, что обеспечивает осуществление способа, повышает безопасность и упрощает его выполнение, а следовательно, обеспечивает достижение заявленного технического результата.

Благодаря использованию в заявленном способе плазменного напыления обеспечивается возможность расплавления электрокорунда (температура плавления 2050°C) и формование из него керамического блока путем послойного плазменного напыления на подложку. Возможность задания формы и геометрических размеров позволяет напылять керамические блоки любой конфигурации. При этом использование плазменного напыления для формования порошка электрокорунда обеспечивает расплавление электрокорунда, имеющего температуру плавления 2050°C, без введения спекающих добавок, т.е. не увеличивая количественного содержания примесей в конечном продукте.

Кроме того, при плазменном напылении испаряется часть примесей, температура плавления которых ниже температуры плавления белого электрокорунда. В результатеиспользование для формования белого электрокорунда плазменного напыления снижает количество примесей в конечном продукте и улучшается его биосовместимость.

Формование керамического блока из белого электрокорунда путем послойного плазменного напыления на подложку с обеспечением толщины слоя, напыляемого за один проход плазмотрона от 20 до 50 мкм, обеспечивает надежное сцепление расплавленных частиц электрокорунда с образованием минимального количества пустот не только в напыляемом слое керамики, но и надежное сцепление между собой частиц по границе соседних слоев. Это в конечном продукте обеспечивает равномерность и однородность многослойной структуры формуемого керамического блока, равномерность механических свойств, повышенную прочность, что подтверждает осуществимость заявленного технического результата.

Заявленный интервал толщины слоя (от 20 до 50 мкм), напыляемого за один проход плазмотрона, получен опытным путем и является оптимальным, обеспечивающим достижение заявленного технического результата.

Кроме того, благодаря использованию плазменного напыления для формования порошка электрокорунда, полученная заявленным способом керамика обладает механическими свойствами, позволяющими подвергать ее механической обработке, в частности подвергать обработке фрезерованием. Это обусловлено тем, что в плазменной струе плавление частиц электрокорунда происходит при очень высоких температурах и высоких скоростях кристаллизации расплава на подложке в гамма-фазе Al2O3 (Кайнарский И.С., Дегтярева Э.В., Орлова И.Г. - «Корундовые огнеупоры и керамика» М. Металлургия, 1981 г. стр.17-18). В результате в заявленном способе готовый напыленный керамический блок представляет собой многослойную плотноупакованную структуру из частиц Al2O3 в гамма-фазе, т.е. с более низкой твердостью, хрупкостью и более высокой пластичностью, по сравнению с Al2O3 в альфа-фазе, что и позволяет подвергать его механической обработке, а именно обрабатывать его фрезерованием.

Поскольку керамика, получаемая по заявленному способу, обладает механическими свойствами, позволяющими подвергать ее обработке фрезерованием, то это позволяет использовать ее для изготовления ортопедических конструкций современным методом с использованием CAD-CAM системы, которая включает в себя три основных этапа: сканирование оттиска с зубов пацинта, моделирование и фрезерование, а именно: это метод фрезерования в соответствии с данными, полученными в результате компьютерной обработки и виртуального моделирования по сканированным оттискам с зубов пациента (Современные CAD/САМ - системы для стоматологии. Источник - ИНТЕРНЕТ.) В результате обеспечивается достижение заявленного технического результата.

В заявленном способе используют порошок сфероидизированного белого электрокорунда марки 25А фракции 20-40 мкм. Это обусловлено следующим.

Структура и свойства покрытия, выполненного посредством плазменного напыления, зависят от гранулометрического состава частиц. С уменьшением размера частиц улучшается заполнение покрытия, плотность его увеличивается, объем микропустот уменьшается, покрытие становится более однородным. Однако мелкие порошки (менее 20 мкм) не могут быть подготовлены заранее и выровнены с помощью набора сит, поскольку они не рассеиваются на ситах. Кроме того, они комкуются из-за влажности и проявления сил межмолекуляроного сцепления и образуют конгломераты из нескольких частиц при подаче их потоком транспоритрующего газа в зону нагрева при плазменном напылении. Уже будучи введенными в зону нагрева при плазменном напылении мелкие частицы могут в ней полностью испариться. Кроме того, мелкие порошки (менее 20 мкм) в плотной окружающей атмосфере быстро теряют скорость, отклоняются от заданной траектории и не достигают напыляемой поверхности «Газотермическре напыление» /учебное пособие/, кол. Авт.под общей ред. Л.Х. Болдаева, М.: Маркет ДС, 2007, часть 1, с.11, 12).

В заявленном способе нижняя граница размера фракций составляет 20 мкм. В результате в процессе плазменного напыления практически все частицы попадают на поверхность подложки, что обеспечивает равномерность покрытия при перемещении плазмотрона.

Кроме того, из литературы известно (см. там же), что размер фракций в пределах от 20 до 70 мкм является оптимальным, позволяющим с помощью сита формировать требуемый гранулометрический состав напыляемого вещества. Использование в заявленном способе сфероидизированного электрокорунда облегчает формирование с помощью сита требуемого гранулометрического состава напыляемого вещества во всем заявленном диапазоне размеров фракций от 20 до 40 мкм.

Заявленный узкий диапазон фракций, в совокупности с использованием сфероидизированного электрокорунда, обеспечивает высокую однородность его гранулометрического состава.

Узкий диапазон фракций в гранулометрическом составе также обуславливает примерно одинаковую скорость движения частиц при плазменном напылении, что обеспечивает однородность структуры напыляемого покрытия, а следовательно, и однородность свойств полученной керамики, повышает ее прочность. При этом в предлагаемом способе заявленный гранулометрический состав исходного белого электрокорунда (от 20 до 40 мкм) находится в нижнем диапазоне рекомендуемого оптимального размера фракций (от 20 до 70 мкм), т.е. в заявленном способе гранулометрический состав белого электрокорунда является мелкодисперсным. Это также обеспечивает равномерность покрытия, повышает его прочность.

На поверхность подложки напыляемый материал поступает в диспергированном состоянии в виде мелких расплавленных или пластифицированных частиц, которые ударяются о нее, деформируются и, закрепляясь, накладываются друг на друга, образуя слоистое покрытие. Вследствие затвердевания растекшаяся частица сохраняет свою форму и в покрытии. Использование сфероидизированного электрокорунда, в котором форма частиц близка к сферической, т.е. примерно одинакова, обеспечивает, соответственно, получение примерно одинаковой формы затвердевших растекшихся частиц, что обуславливает равномерность покрытия, а также уменьшение размеров и количества пустот между частицами покрытия, улучшая свойства межслойных границ, повышая прочность покрытия, а следовательно, формуемого блока.

В результате заявленный диапазон гранулометрического состава белого электрокорунда, а также использование сфероидизированного электрокорунда обеспечивают улучшение заполнения покрытия, увеличение плотности покрытия, уменьшение объема микропустот. Покрытие становится более однородным, что повышает его прочность, а следовательно, и обеспечивает прочность формуемого керамического блока.

При плазменном напылении сцепление напыляемого покрытия с подложкой возникает в результате действия ряда сил: сил механического зацепления, слабых сил межмолекулярного взаимодействия (сил Ван-дер-Ваальса) и химических сил связи.

Как показано выше, в заявленном способе керамический блок представляет собой слоистый материал из сильно деформированных напыленных частиц электрокорунда, соединенных между собой по контактным поверхностям. Очаги схватывания имеют высокую прочность и разрушение в них происходит с вырывом одного из материалов, а не по границе частица - подложка или частица - частица «Газотермическре напыление» /учебное пособие/, кол. Авт. под общей ред. Л.Х. Болдаева, М.: Маркет ДС, 2007, часть 1, с.11, 12). Вследствие этого при отделении керамического блока от поверхности подложки в напыленном материале со стороны, обращенной к подложке, всегда остаются частицы материала подложки, повышая в нем содержание примесей.

В заявленном способе для исключения этого эффекта, а следовательно, для снижения примесей в полученной по способу керамики, предварительно, перед плазменным напылением электрокорунда на подложке формируют пленку из хлористого натрия, толщиной не менее 200 мкм, а после отделения полученного материала от подложки, сторону, обращенную к подложке, сошлифовывают.

Возможность устранение частиц материала подложки из структуры сформованного керамического блока сошлифовыванием обеспечивается благодаря тому, что керамический блок формуют с припусками на чистовую обработку.

Пленка из хлористого натрия в заявленном способе выполняет двойную функцию:

- обеспечивает возможность отделения сформованного блока от поверхности подложки;

- выполняет роль прослойки между поверхностью подложки и обращенной к ней стороной формуемого керамического блока с целью снижения попадания в керамику материала подложки, обеспечения его чистоты от примесей.

Поскольку плазменное напыление электрокорунда выполняют на нанесенный на подложку слой хлористого натрия, то это снижает возможность попадания в керамику материала подложки из-за механического сцепления покрытия с поверхностью подложки. Толщина пленки из хлористого натрия не менее 200 мкм является оптимальной для достижения заявленного технического результата.

Использование на подложке пленки из хлористого натрия для снижения попадания в керамику материала подложки и обеспечения чистоты материала керамики от примесей из уровня техники не выявлено и применено авторами впервые.

Таким образом, использование в качестве материала, содержащего оксид алюминия, порошка сфероидизированного белого электрокорунда марки 25А фракции 20-40 мкм, технически чистого электрокорунда, высшего сорта с минимальным количеством примесей, стало возможным благодаря применению для формования керамического блока плазменного напыления, что исключило необходимость использования добавок для снижения температуры плавления белого электрокорунда, сохранив его исходную чистоту по содержанию примесей; позволило снизить количество примесей за счет их частичного испарения при плазменном напылении; позволило получить однородную, плотную, прочную структуру напыленного керамического блока; позволило получить конструкционную керамику с содержанием оксида алюминия в гамма-фазе, с механическими свойствами, позволяющими подвергать ее механической обработке, в частности обрабатывать на фрезерном станке, а следовательно, использовать конструирование и изготовление готовых ортопедических конструкций современным методом с использованием CAD - САМ технологий. Кроме того, в заявленном способе исключена возможность попадания в керамику материала подложки из-за механического сцепления материала подложки с обращенной к ней поверхностью напыленного керамического блока (на подложке формируют пленку из хлористого натрия; сторону керамического блока, обращенную к подложке, сошлифовывают).

Из вышеизложенного следует, что в результате осуществления заявленного способа получения конструкционной стоматологической керамики на основе оксида алюминия, а именно на основе порошка сфероидизированного белого электрокорунда марки 25А фракции 20-40 мкм, получают плотную, однородную, прочную алюмооксидную керамику, с содержанием 98-99% оксида алюминия в гамма-фазе.

В настоящее время белый электрокорунд применяют для обработки высокопрочных сплавов, при скоростном и прецизионном шлифовании, для изготовления шлифовальной шкурки и прочих изделий с абразивным покрытием, для изготовления инструмента, который применяется для обработки закаленных твердых сталей, а также применяют для пескоструйного шлифования. Это обусловлено тем, что зерна белого электрокорунда обладают высокой прочностью и острыми кромками. Абразивные изделия из белого электрокорунда отличаются стабильными свойствами, обладают хорошей самозатачиваемостью и обеспечивают высокую чистоту обрабатываемой поверхности (Яндекс. Словари > БСЭ. - 1969-1978: ГОСТ 28818-90 «Материалы шлифовальные из электрокорунда»; Мегаэнциклопедия Кирилла и Мефодия / «Электрокорунд», ИНТЕРНЕТ).

Ранее не известно применение в медицине, а именно: в отропедической стоматологии, сфероидизированного белого электрокорунда марки 25А фракции 20-40 мкм, для изготовления конструкционной стоматологической керамики на основе оксида алюминия, а именно: для изготовления вкладок, виниров, одиночных коронок зубов и зубных мостов.

Авторами впервые предложен способ получения конструкционной стоматологической керамики на основе сфероидизированного белого электрокорунда марки 25А фракции 20-40 мкм, осуществление которого позволило использовать сфероидизированный белый электрокорунд марки 25А фракции 20-40 мкм в медицине, а именно в отропедической стоматологии в качестве конструкционной стоматологической керамики на основе оксида алюминия.

Вышеизложенное подтверждает возможность использования сфероидизированного белого электрокорунда марки 25А фракции 20-40 мкм для расширения арсенала средств для получения конструкционной стоматологической керамики на основе оксида алюминия.

Таким образом, из вышеизложенного следует, что предлагаемый способ получения конструкционной стоматологической керамики на основе оксида алюминия при осуществлении позволяет достичь технического результата, заключающегося в расширении арсенала средств для получения конструкционной стоматологической керамики на основе оксида алюминия, за счет возможности получения стоматологической керамики из белого электрокорунда, в улучшении биосовместимости стоматологической керамики, изготовленной по заявленному способу, за счет возможности снижения в ней примесей.

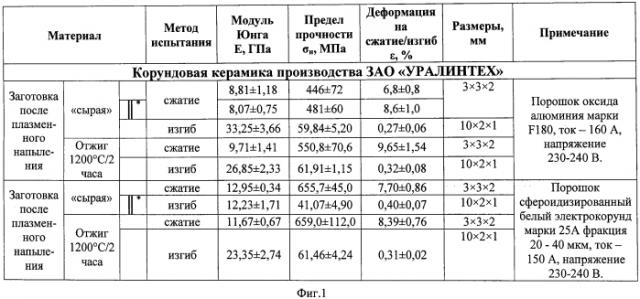

На фиг.1 приведены результаты механических испытаний конструкционной стоматологической керамики на основе оксида алюминия, полученной в соответствии с заявленным способом из сфероидизированного белого электрокорунда марки 25А фракции 20-40 мкм и из порошка оксида алюминия марки F180; на фиг.2 приведены результаты испытаний на сжатие для тех же материалов.

Заявленный способ получения конструкционной стоматологической керамики на основе оксида алюминия осуществляют следующим образом. В качестве материала, содержащего оксид алюминия, используют порошок сфероидизированного белого электрокорунда марки 25А фракции 20-40 мкм. Предварительно на подложке формируют пленку из хлористого натрия, толщиной не менее 200 мкм. Керамический блок формуют с заданными формой, геометрическими размерами и припусками на чистовую обработку путем послойного плазменного напыления сфероидизированного белого электрокорунда марки 25А фракции 20-40 мкм на подложку с обеспечением толщины слоя, напыляемого за один проход плазмотрона, от 20 до 50 мкм. При этом в качестве плазмообразующего газа используют воздух. После отделения полученного керамического блока от подложки сторону керамического блока, обращенную к подложке, сошлифовывают.

Сфероидизированный белый электрокорунд марки 25А фракции 20-40 мкм поставляет предприятие ЗАО «Спецхиммонтаж», Ленинградская область, г. Сосновый бор по ТУ 5951-015-23356171-2010.

Для изготовления керамического блока по заявленному способу получения конструкционной стоматологической керамики на основе оксида алюминия использовали:

установку плазменного напыления с ЧПУ типа 17 В с аппаратурой УМП-7 и источником питания УПР - 4011;

плазмотрон собственного изготовления ЕАЖИ.56.038.00.000. с выносным вращающимся анодом К-13459-00;

печь обжиговая ПКО-1,2-100.

Изготавливали плоские керамические блоки в виде диска, которые после шлифовки имели диаметр 98,5 мм и толщину 12,0 мм. Плазменное напыление выполняли на подложку с плоской поверхностью и размерами, превышающими требуемые размеры готового керамического блока в соответствии с заданными допусками на шлифовку поверхности готового блока.

Перед напылением подложку нагревали плазмой до температуры 150-200°C и на нее наносили разделительный слой поваренной соли NaCl путем орошения солевым раствором из краскопульта. Толщина слоя не менее 200 мкм. Далее на подложку с нанесенным слоем соли методом плазменного напыления в соответствии с заявленным способам послойно наносили сфероидизированный белый электрокорунд марки 25А фракции 20-40 мкм.

Расход плазмообразующего и транспортирующего газа, технологические параметры плазмы подбирали из условия максимально полного расплавления частиц напыляемого белого электрокорунда для получения плотной керамики, исходя из того, что температура плавления белого корунда составляет 2050°C.

Норму подачи порошка, дистанцию и угол напыления, скорость перемещения плазмотрона выбирали из условия обеспечения толщины монослоя керамики (слоя, напыляемого за один проход) в пределах от 20 до 50 мкм.

После напыления керамического слоя нужной толщины процесс напыления прекращают. Подложку с напыленным керамическим блоком охлаждают сжатым воздухом и керамический блок снимают с подложки.

Далее полировали на плоскошлифовальном станке сторону блока, обращенную к подложке. Для придания керамическому блоку законченного вида оставшиеся стороны блока также полировали.

Механические испытания материалов, представленных в таблице на фиг.1, обозначенные (||), проводили вдоль направления перемещения плазмотрона.

Для сравнения механических свойств выполнены испытания оксидной керамики производства заявителя ЗАО «УРАЛИНТЕХ», полученной плазменным напылением на подложку порошка оксида алюминия марки F 180 (ГОСТ Р 52381-2005) (фиг.1, фиг.2).

Из сравнительного анализа механических характеристик испытуемых материалов видно, что конструкционная стоматологическая керамика на основе порошка сфероидизированного белого электрокорунда марки 25А фракции 20-40 мкм имеет более высокие основные механические характеристики по сравнению с керамикой на основе порошка оксида алюминия марки F-180. Кроме того, как показал опыт, механические характеристики керамики, полученной по заявленному способу из сфероидизированного белого электрокорунда марки 25А фракции 20-40 мкм, более стабильны, по сравнению с керамикой, полученной из порошка оксида алюминия марки F-180, что объясняется стабильным гранулометрическим составом как непосредственно белого электрокорунда марки 25А фракции 20-40 мкм, так и сфероидизированного белого электрокоруда этой же марки.

Из литературы известны исследования нагрузок на пародонт (Чуйко А.Н., Шинчуковский И.А. Биомеханика в стоматологии: Монография. - X.: Изд-во «Форт»; 2010 - с.152). Выносливость пародонта - это способность выдерживать определенную жевательную нагрузку. В физиологических пределах вертикальная выносливость пародонта определяется путем гнатодинамометрии и строго индивидуальна. Организм человека устроен таким образом, что сила жевания регулируется посредством нейромышечных рефлексов. При оказании давления на зуб выше, чем способны выдержать связки зуба, человек чувствует боль и прекращает жевательное усилие. Как следствие, эту нагрузку на зуб можно считать максимально допустимой.

Из таблицы «Выносливость пародонта в килограмммах к давлению по данным гнатодинамометрии (по Габеру)» (см. там же) следует, что максимальную вертикальную нагрузку на пародонт испытывают шестые зубы, а именно: у мужчин 72 кг, у женщин - 46 кг. Площадь жевательного зуба примерно 1 см2, т.е. удельное давление на зуб составляет соответственно на 72 кг/см2 - у мужчин и 46 кг/см2 - у женщин, или 7,0 и 4,5 МПа соответственно.

Из результатов сравнения механических свойств полученной по заявленному способу конструкционной стоматологической керамики на основе оксида алюминия с максимально допустимой нагрузкой на зуб человека следует, что прочность керамики, полученной по заявленному способу, намного выше максимальной физиологической нагрузки на зуб человека. Это еще раз подтверждает, что предлагаемый способ получения конструкционной стоматологической керамики на основе оксида алюминия при осуществлении позволяет достичь технического результата, заключающегося в расширении арсенала средств для получения конструкционной стоматологической керамики на основе оксида алюминия, за счет возможности получения ее из порошка сфероидизированного белого электрокорунда марки 25А фракции 20-40 мкм.

Конструкционную стоматологическую керамику на основе оксида алюминия, полученную по заявленному способу, используют следующим образом.

Для изготовления зубного протеза из керамики по заявленному способу посредством компьютерного сканирования оттиска с зубов пациента, вертуального компьютерного моделирования и последующего фрезерования на станках с числовым программным управлением может быть использовано, например, оборудование CAD/САМ, составленное из продукции фирмы Wieland, Германия (Современные CAD/САМ - системы для стоматологии. Источник - ИНТЕРНЕТ).

Восковую модель будущего протеза сканируют с помощью сканера, который преобразует информацию о внешнем виде восковой модели в компьютерный файл. Далее с помощью специальной компьютерной программы моделирования конструируют каркас. Программа предлагает конструкцию, а техник может изменять ее компьютерной «мышью» примерно так, как на гипсовой модели делается восковая композиция электрошпателем. Кроме того, конструкцию всегда можно рассмотреть в любом ракурсе, «снять» с модели, рассмотреть любое сечение и т.д. В результате получается оптимальная конструкция каркаса протеза.

После моделирования файл с конструкцией протеза поступает в блок управления фрезерной машиной. В фрезерном станке закрепляют керамический блок, изготовленный по заявленному способу, и под командой блока управления фрезерный станок в материале воплощает трехмерную модель каркаса протеза, созданного заранее на компьютере. Готовый керамический каркас протеза обжигают. При обжиге γ-Al2O3 переходит в альфа-фазу, при этом повышается плотность и прочность керамики. Значение усадки после обжига керамического материала по заявленному способу, как показал опыт, составляет примерно 3-4%, что незначительно и упрощает получение требуемых размеров и формы каркаса протеза.

1. Способ получения конструкционной стоматологической керамики на основе оксида алюминия, отличающийся тем, что в качестве материала, содержащего оксид алюминия, используют порошок сфероидизированного белого электрокорунда марки 25А фракции 20-40 мкм, из которого формуют керамический блок с заданными формой, геометрическими размерами и припусками на чистовую обработку, путем послойного плазменного напыления на подложку с обеспечением толщины слоя, напыляемого за один проход плазмотрона, от 20 до 50 мкм, при этом в качестве плазмообразующего газа используют воздух, после отделения полученного керамического блока от подложки, сторону керамического блока, обращенную к подложке, сошлифовывают.

2. Способ по п.1,отличающийся тем, что предварительно на подложке формируют пленку из хлористого натрия, толщиной не менее 200 мкм.