Способ полимеризации с использованием нанесенного катализатора с затрудненной геометрией

Иллюстрации

Показать всеИзобретение относится к способу полимеризации олефинов, включающему контактирование в газофазной реакторной системе в условиях полимеризации для получения полимерного продукта: i) каталитической системы на основе металлоцена, включающей нанесенный катализатор с затрудненной геометрией, причем нанесенный металлоценовый катализатор с затрудненной геометрией включает боратный анион, ii) по меньшей мере, одного мономера; и iii) добавки, включающей смесь дистеарата алюминия и этоксилированного амина, причем добавку добавляют в реакторную систему отдельно от каталитической системы, причем содержание добавки в реакторной системе составляет от 5 до 20 частей на миллион по массе (част./млн.(масс.)) в расчете на производительность по полимерному продукту. Изобретение также относится к каталитической системе на основе металлоцена. Технический результат изобретения заключается в улучшении работоспособности реактора. 2 н. и 3 з.п. ф-лы, 1 табл., 2 ил., 2 пр.

Реферат

Область техники, к которой относится изобретение

В настоящем описании описаны способы полимеризации с использованием нанесенного катализатора с затрудненной геометрией и добавок, предназначенных для улучшения работоспособности реактора.

Предпосылки создания изобретения

В течение многих лет проблемой при использовании газофазных реакторов коммерческого масштаба для получения полиолефинов являлось образование пластин и комков в таких реакторах. Эта проблема заключается в образовании твердых сгустков полимера на стенках реактора. Такие сгустки полимера (пластины), в конечном итоге, отделяются от стенок и падают в реакционную секцию, в которой они нарушают псевдоожижение, блокируют отверстие для выгрузки продукта и, как правило, заставляют прекратить работу реактора с целью очистки, такие события называют «приводящими к прерыванию работы» и они обычно заключаются в нарушении непрерывной работы реактора полимеризации. Выражения «образование пластин», «образование комков» и/или «засорение» в настоящем описании являются синонимами, но под ними можно понимать различные проявления аналогичных проблем, и такие проблемы в каждом случае могут привести к прерыванию работы реактора.

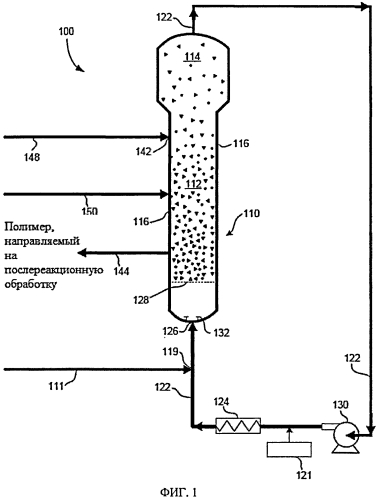

Существуют, по меньшей мере, две выраженные формы образования пластин, наблюдающегося в газофазных реакторах. Одна из таких форм (или типов) заключается в образовании пластин на стенках, а другая - в образовании пластин на куполе, и они наблюдаются в зависимости от того, в какой части реактора такие события происходят. Образование пластин на стенках происходит на стенках (как правило, вертикальных частях) реакционной секции, таких как стенки 110 на фиг.1. Пластины на куполе образуются на расположенных гораздо выше частях реактора, как правило, на конической секции купола реактора или на полусферической головной секции в верхней части реактора, например, рядом с «купольной» секцией 114 реактора, показанного на фиг.1.

В случае применения металлоценовых катализаторов образование пластин, как правило, происходит или в нижней части реактора (в этом случае его называют образованием пластин на стенках) и/или рядом с куполом реактора (в этом случае его называют образованием пластин на куполе), например, при использовании металлоценовых катализаторов может наблюдаться образование пластин как на стенках, так и на куполе реактора.

Образование пластин на куполе особенно проблематично при применении металлоценовых каталитических систем. Обычные металлоценовые соединения, как правило, описывают как содержащие один или более лигандов, способных образовывать связь с атомом переходного металла, обычно, лигандов или структур, являющихся производными циклопентадиенила, совместно с атомом переходного металла, выбранного из 4, 5 или 6 групп или из группы лантаноидов и актиноидов Периодической таблицы элементов.

Одним из свойств металлоценовых катализаторов, затрудняющих регулирование образования пластин, является непредсказуемость их статического заряда. Например, в европейском патенте ЕР 0811638 А2 описано, что металлоценовые катализаторы проявляют внезапные неравномерные изменения статического заряда, наблюдаемые после длительных периодов стабильности этой характеристики.

В результате проблем, связанных с прерыванием работы реактора при использовании металлоценовых катализаторов, были разработаны различные методики, нацеленные на улучшение работоспособности. Например, различные методики нанесения или способы получения металлоценовой каталитической системы со сниженной склонностью к засорению реактора и улучшенной работоспособностью описаны в патенте US 5283218, в котором обсуждается предварительная полимеризация металлоценового катализатора. В патентах US 5332706 и 5473028 описана конкретная методика получения катализатора путем «влажной пропитки». В патентах US 5427991 и 5643847 описано химическое связывание некоординирующих анионных активаторов с носителями. В патенте US 5492975 описаны металлоценовые каталитические системы, связанные с полимером. В патенте US 5661095 описано нанесение металлоценового катализатора на сополимер олефина и ненасыщенного силана. В патенте US 5648308 описано удаление неорганических и органических примесей после получения самого металлоценового катализатора. В патентной публикации РСТ W097/15602 описаны легко наносимые металлические комплексы. В патенте US 6225423 описано получение нанесенного соединения переходного металла в присутствии ненасыщенного органического соединения, имеющего, по меньшей мере, одну терминальную двойную связь.

Были разработаны различные способы регулирования образования пластин. Такие способы часто включают отслеживание статического заряда рядом со стенками реактора в областях, в которых возможно образование пластин, а также введение агента регулирования статического заряда в реактор в случае, когда значение статического заряда выходит за рамки заданного интервала. Например, в патентах US 4803251 и 5391657 описано применение различных химических добавок в реакторе с псевдоожиженным слоем с целью регулирования статического заряда. Если статический заряд является отрицательным, применяют добавку, генерирующую положительный заряд, а если статический заряд является положительным, применяют добавку, генерирующую отрицательный заряд. Статический заряд в реакторе, как правило, отслеживают на стенке реактора или рядом с ней, в месте или рядом с местом, где обычно происходит образование пластин, с помощью индикаторов статического заряда, например датчиков напряжения или тока, или электродов.

В патенте US 6548610 описан способ предотвращения образования пластин (или «накопления полимера») на куполе реактора путем измерения статического заряда с помощью барабана Фарадея и подачи агентов регулирования статического заряда в реактор с целью поддержания измеренного заряда в заданном диапазоне. В патенте US 6548610 также описано применение традиционных датчиков статического заряда, например, описанных в патентах US 6008662, 5648581 и 4532311. Другие ссылки на публикации, в которых описаны предпосылки создания настоящего изобретения, включают WO 99/61485, WO 2005/068507, ЕР 0811638 А, ЕР 1106629 А, а также патентные публикации US 2002/103072 и 2008/027185.

Различные модификации способов, нацеленные на улучшение работоспособности реакторов при использовании металлоценовых катализаторов, были описаны и другими исследователями. Существует множество других способов улучшения работоспособности, включая нанесение покрытия на полимеризационное оборудование, регулирование скорости полимеризации, конкретно, в ходе запуска, а также изменение конструкции реактора и введение в реактор различных агентов.

Хотя были разработаны различные способы устранения образования пластин при использовании металлоценовых катализаторов и было исследовано применение добавок для улучшения работоспособности, указанная проблема не решена. Одна из причин этого заключается в снижении эффективности и производительности катализатора при применении добавок, улучшающих работоспособность. Снижение эффективности и производительности катализатора может наблюдаться при недостаточно точном соответствии ввода добавок частоте и/или степени явлений, приводящих к нарушению работы, связанных со статическим зарядом, которые могут вызвать нежелательное «прерывание работы реактора».

Из всех патентов, направленных на улучшение работоспособности реакций полимеризации в газофазных реакторных системах, видно, что существует потребность в улучшении способов осуществления реакций полимеризации в газофазных реакторных системах с использованием всех типов металлоценовых катализаторов. Таким образом, было бы выгодным обеспечение способа полимеризации с использованием металлоценовых катализаторов, способного работать непрерывно при улучшенной работоспособности реактора (которую определяют как общее отсутствие образования пластин или сгустков, способных привести к нарушению работы) и не снижающего производительность катализатора.

Краткое описание сущности изобретения

В широком смысле, настоящее изобретение нацелено на различные способы производства полимерного продукта, а также на получение полиолефинов, например полиэтилена, в газовой фазе с псевдоожиженным слоем.

Способ полимеризации включает контактирование каталитической системы на основе металлоцена, включающей нанесенный катализатор с затрудненной геометрией; по меньшей мере, одного мономера; и добавки в газофазной реакторной системе при условиях полимеризации с целью получения полимерного продукта.

Добавку можно выбирать из группы, включающей дистеарат алюминия; этоксилированный амин; смесь полисульфонового сополимера, полимерного полиамина и растворимой в масле сульфоновой кислоты в несущей жидкости, включающей легкий углеводород; полиэтиленимины, соответствующие общей формуле -(CH2-CH2-NH)n-, в которой n составляет от примерно 10 до примерно 10000; смеси перечисленного. Добавка, предпочтительно, представляет собой смесь дистеарата алюминия и этоксилированного амина.

Каталитическая система на основе металлоцена может включать нанесенный металлоценовый катализатор с затрудненной геометрией, содержащий анион бората.

Краткое описание чертежей

На фиг.1 показана схема иллюстративного газофазного реактора.

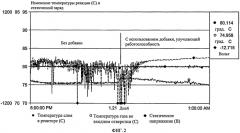

На фиг.2 показан график статической активности в ходе цикла работы пилотной газофазной установки с использованием нанесенного катализатора с затрудненной геометрией (НКЗГ) с использованием смеси, включающей добавку, улучшающую работоспособность (СДР), и без таковой.

Подробное описание сущности изобретения

Прежде чем будут описаны соединения, компоненты, композиции и/или способы по настоящему изобретению, следует понять, что, если не указано иное, настоящее изобретение не ограничено конкретными соединениями, компонентами, композициями, реагентами, условиями реакций, структурами и тому подобным, поскольку указанные элементы можно изменять. Кроме того, следует понимать, что применяемая в настоящем описании терминология предназначена исключительно для описания конкретных предпочтительных вариантов и не нацелена на ограничение сферы действия настоящего изобретения.

Также необходимо отметить, что в настоящем описании и пунктах приложенной формулы изобретения применение формы единственного числа включает ссылки на множественное число, если не указано иное.

Все значения концентраций в настоящем описании приведены в частях на миллион по объему, если не указано иное.

В настоящем описании все ссылки на элементы или металлы, входящие в определенную группу Периодической таблицы элементов, относятся к редакции последней, опубликованной и защищенной авторским правом CRC Press, Inc., 1989. Кроме того, любая ссылка на группу или группы относится к Периодической таблице элементов с системой нумерации ИЮПАК.

Под выражением «металлоцен» в настоящем описании понимают металл, к которому присоединен, по меньшей мере, один анион циклопентадиенила (Ср). Например, металлоцен может содержать одну, две или более Ср кольцевых структур, связанных с металлом.

Способ полимеризации включает контактирование каталитической системы на основе металлоцена, включающей нанесенный катализатор с затрудненной геометрией, по меньшей мере, одного мономера и добавки в газофазной реакторной системе при условиях полимеризации с целью получения полимерного продукта.

Добавку можно выбирать из группы, включающей дистеарат алюминия; этоксилированный амин; смесь полисульфонового сополимера, полимерного полиамина и растворимой в масле сульфоновой кислоты в несущей текучей среде, включающей легкий углеводород; полиэтиленимины, соответствующие общей формуле -(CH2-CH2-NH)n-, в которой n составляет от примерно 10 до примерно 10000; смеси перечисленного.

Добавка может подходить для использования при производстве полимеров, предназначенных для способов применения и конечных продуктов, связанных с контактом с пищей. Например, добавка может включать смесь полисульфонового сополимера, полимерного полиамина, растворимой в масле сульфоновой кислоты в несущей текучей среде (растворителе), включающей легкий углеводород.

Добавка может включать полиэтиленимины, соответствующие следующей общей формуле:

-(CH2-CH2-NH)n-

в которой n может составлять от примерно 10 до примерно 10000.

С целью облегчения понимания для читателя, а также для введения различных предпочтительных вариантов изобретения в контекст, большая часть нижеследующего описания приведена в отношении коммерческой газофазной системы для производства полиэтилена. Следует помнить, что это сделано исключительно с целью обеспечения примера, не ограничивающего объем настоящего изобретения.

Применение способов и систем, описанных в настоящем описании, приводит к обеспечению надежного пригодного в коммерческом отношении и рентабельного производства полиолефина.

Способы, описанные в настоящем описании, могут быть пригодными в любых реакционных процессах, включая процесс полимеризации в растворе, в суспензии и под высоким давлением.

Способ полимеризации

Газофазные реакции полимеризации можно осуществлять в полимеризационных реакторах с псевдоожиженным слоем, а также в реакторных системах с перемешиванием или системах лопастного типа (например, в системах с перемешиванием слоя), которые включают твердые вещества в газообразной среде. Хотя приведенное ниже описание будет включать системы с псевдоожиженным слоем, в которых, как было найдено, настоящее изобретение является предпочтительным и особенно выгодным, следует понимать, что общие концепции, описанные по отношению к предпочтительным системам с псевдоожиженным слоем, можно также адаптировать к реакторным системам с мешалкой или лопастного типа.

Псевдоожиженный слой может, в общем, включать слой частиц, трение покоя между которыми нарушено. В каждом из указанных выше общих предпочтительных подходов и/или предпочтительных вариантов система с псевдоожиженным слоем может включать одну или более текучих сред и один или более типов псевдоожиженных частиц, как правило, разделенных барьером, таким образом, что объемы, в которых находятся текучие среды и частицы, ограничены. Например, система с псевдоожиженным слоем может включать трубопровод (например, для переноса частиц); рециркуляционную систему с псевдоожиженным слоем, например, реактор полимеризации с псевдоожиженным слоем, показанный на фиг.1; любой из указанных элементов может быть связан с различными локальными, коммерческими и/или промышленными способами применения.

В особенно предпочтительных вариантах псевдоожиженный слой образован потоком газообразной текучей среды, проходящей в направлении, обратном воздействию гравитации. Сила трения газа о твердые частицы преодолевает силу гравитации и переводит частицы во взвешенное состояние, которое называют псевдоожиженным слоем. Для поддержания жизнеспособного псевдоожиженного слоя, приведенная скорость газа в слое должна превышать минимальную скорость потока для псевдоожижения. Увеличение потока сжижающего газа увеличивает количество движения частиц в слое, что может привести к выгодному или невыгодному беспорядочному перемешиванию частиц. Уменьшение потока приводит к уменьшению силы трения, воздействующей на частицы, что, в конечном итоге, приведет к разрушению слоя. Псевдоожиженные слои, образованные газами, текущими в направлениях, отличных от вертикального, включают частицы, проходящие горизонтально по трубе, частицы, проходящие сверху вниз, например, по сливной трубе, и другие схемы.

Псевдоожиженные слои могут также быть получены путем воздействия на частицы вибрации или другого типа перемешивания. Воздействие вибрации или перемешивания поддерживает частицы в псевдоожиженном состоянии.

В наиболее общем смысле, традиционный процесс полимеризации с псевдоожиженным слоем для получения смол и других типов полимеров осуществляют путем непрерывного пропускания газообразного потока, содержащего один или более мономеров, через реактор с псевдоожиженным слоем при условиях реакции в присутствии катализатора при скорости, достаточной для поддержания слоя твердых частиц во взвешенном состоянии. Применяют непрерывный контур, в котором циркуляционный газовый поток, также называемый рециркуляционным (рециркулирующим) потоком или сжижающей средой, нагревают в реакторе с помощью экзотермического эффекта полимеризации. Горячий газообразный поток, также содержащий непрореагировавший газообразный мономер, непрерывно выгружают из реактора, сжимают (компримируют), охлаждают и возвращают в реактор. Продукт выгружают из реактора и в систему подают добавочный мономер, например его подают в циркуляционный поток или реактор с целью замещения мономера, подвергнутого полимеризации. См., например, патенты US 4543399, 4588790, 5028670, 5317036, 5352749, 5405922, 5436304, 5453471, 5462999, 5616661, 5668228 и 6689847. На фиг.1 показана базовая традиционная система 100 с псевдоожиженным слоем. Реакторный сосуд 110 (который в настоящем описании также называют «реактором») включает реакционную зону 112 и зону снижения скорости 114 (которую также называют в настоящем описании «купольной» секцией). Хотя на фиг.1 показана конфигурация реактора, включающая, в общем, цилиндрическую область под расширяющейся секцией, можно также применять другие конфигурации, например, полностью или частично конический реактор. В таких конфигурациях псевдоожиженный слой может находиться внутри конической зоны, но ниже области с увеличенной площадью поперечного сечения, служащей в качестве зоны снижения скорости в реакторе более традиционной конфигурации, показанном на фиг.1.

Реакционная зона 112 включает слой растущих частиц полимера, образовавшихся частиц полимера и небольшое количество катализатора, причем все указанные вещества поддерживаются в псевдоожиженном состоянии с помощью непрерывного потока, способного к полимеризации и модифицирующего газообразные компоненты, включающие инертные вещества, в форме добавочного сырья и рециркулирующей текучей среды, проходящих через реакционную зону. Для поддержания жизнеспособного псевдоожиженного слоя приведенная скорость газа в слое должна превышать минимальную скорость потока, необходимую для ожижения, которая обычно составляет от примерно 0,2 до примерно 0,5 фут/с для полиолефинов. Предпочтительно, приведенная скорость газа, по меньшей мере, на 0,2 фут/с, или на значение от примерно 0,4 до примерно 0,7 фут/с превышает минимальную скорость потока для псевдоожижения.

В ходе запуска перед началом подачи потока газа в реактор обычно загружают слой полимерных частиц. Такие частицы позволяют предотвратить образование локальных точек перегрева при начале подачи потока катализатора. Эти частицы могут быть аналогичными получаемому полимеру или отличаться от него. Если они отличаются, их, предпочтительно, выгружают совместно с новыми целевыми частицами полимера в качестве первого продукта. В конечном итоге, псевдоожиженный слой, состоящий, главным образом, из частиц целевого полимера, замещает начальный слой.

Кроме того, в ходе стадии запуска в реакторную систему для полимеризации с псевдоожиженным слоем, обычно, в реакторный сосуд вводят катализатор. Тот же самый катализатор можно применять в ходе непрерывной стационарной полимеризации после запуска, в реакторную систему после запуска можно ввести другой катализатор или после запуска можно вводить оба катализатора.

В некоторых предпочтительных вариантах в ходе запуска в полимеризационную реакторную систему с псевдоожиженным слоем можно добавлять антистатические агенты. В других предпочтительных вариантах в ходе стадии запуска в полимеризационную реакторную систему с псевдоожиженным слоем антистатические агенты не добавляют.

Ожижение обеспечивают с помощью высокой скорости рециркуляции текучей среды, поступающей к слою и проходящей сквозь слой, как правило, скорость рециркуляции превышает скорость подачи сырья или добавочной текучей среды примерно в 50 раз. Такая высокая скорость рециркуляции обеспечивает необходимую приведенную скорость газа для поддержания псевдоожиженного слоя. Псевдоожиженный слой обычно имеет вид плотной массы отдельных движущихся частиц, полученной при проникновении газа через слой. Падение давления в слое равно или слегка превышает массу слоя, деленную на площадь поперечного сечения.

Вновь, со ссылкой на фиг.1, добавочные текучие среды можно подавать в точке 119 через линию 111 и рециркулционную линию 122. Состав рециркуляционного потока обычно определяют с помощью газового анализатора 121, после чего состав и количество добавочного потока регулируют необходимым образом для поддержания, по существу, стационарного состава в реакционной зоне. Газовый анализатор 121 может быть расположен таким образом, чтобы газ на него поступал из точки между зоной снижения скорости 114 и теплообменником 124, предпочтительно, между компрессором 130 и теплообменником 124.

Для обеспечения полного сжижения рециркуляционный поток и, если это необходимо, по меньшей мере, часть подпиточного потока можно вернуть по линии 122 в реактор, например во входное отверстие 126, расположенное ниже слоя. Предпочтительно, над точкой возврата расположена газовая распределительная тарелка 128 с целью облегчения однородности сжижения слоя и для поддерживания твердых частиц перед запуском или после выключения системы. Поток, двигающийся вверх через слой и выходящий из слоя, способствует удалению тепла, образованного экзотермической реакцией полимеризации.

Часть газообразного потока, проходящего через псевдоожиженный слой, не вступившая в реакцию, становится рециркуляционным потоком, который выходит из реакционной зоны 112 и поступает в находящуюся выше слоя зону снижения скорости 114, в которой большая часть захваченных частиц падает обратно в слой, что снижает унос твердых частиц.

После этого рециркуляционный поток сжимают в компрессоре 130 и пропускают через теплообменник 124, в котором тепло реакции удаляют из рециркуляционного потока перед его возвращением в слой. Нужно отметить, что теплообменник 124 может также быть расположен перед компрессором 130. Иллюстративный теплообменник 124 представляет собой кожухотрубный теплообменник, в котором рециркуляционный газ проходит через трубы.

Рециркуляционный поток, выходящий из зоны теплообмена, возвращают в реактор у его основания 126, а затем указанный поток поступает в псевдоожиженнй слой посредством газовой распределительной тарелки 128. Предпочтительно, на входе в реактор находится дефлектор 132 потока текучих сред, предотвращающий оседание и агломерацию унесенных частиц полимера с образованием твердой массы, а также для поддержания частиц или жидкости в захваченном состоянии или для повторного их захвата, поскольку в ином случае они могут осесть или упасть.

Полимерный продукт можно выгружать по линии 144. Хотя это не показано, желательно отделять все текучие среды от продукта и возвращать текучую среду в реакторный сосуд 110.

Катализатор полимеризации может поступать в реактор в твердом или жидком виде в точке 142 через линию 148. Если, как это часто происходит, предстоит добавление одного или более сокатализаторов, их можно вводить по отдельности в реакционную зону, в которой они вступят в реакцию с катализатором с образованием каталитически активного продукта реакции и/или повлияют на реакцию, протекающую в реакторной системе. Однако катализатор и сокатализатор (сокатализаторы) можно смешивать перед введением в реакционную зону.

Добавку для улучшения работоспособности, представляющую собой соединение, улучшающее работу реактора путем уменьшения или устранения образования слипшихся агломератов полимера и/или снижения уровня статического электричества, можно добавлять в реакторную систему 100 in situ посредством подходящего механизма, такого как линия подачи 148 или другая линия подачи 150. Такие соединения можно, в качестве альтернативы, добавлять к катализатору перед его введением в ректор и/или смешивать с катализатором по мере ввода в реактор. Особенно предпочтительные добавки улучшения работоспособности включают дистеарат алюминия, этоксилированный амин и/или смесь перечисленного, а также другие добавки улучшения работоспособности, подходящие для применения при получении полимеров, предназначенных для способов применения и конечных продуктов, связанных с контактом с пищей, включая смесь полисульфонового сополимера, полимерного полиамина и растворимой в масле сульфоновой кислоты в несущей текучей среде (растворителе), включающей легкий углеводород. Другая предпочтительная добавка улучшения работоспособности включает полиэтиленимины, соответствующие следующей общей формуле:

-(СН2-СН2-NH)n-

в которой n может составлять от примерно 10 до примерно 10000.

Реактор, показанный на фиг.1, особенно подходит для получения полиолефинов, например полиэтилена, полипропилена и подобных. Условия способа, сырье, катализаторы и подобные факторы, предназначенные для получения различных полиолефинов и других продуктов реакции, приведены в ссылках, указанных в настоящем описании. Иллюстративные условия процессов, включающих реакции полимеризации, в общем, приведены ниже с целью предоставления общего руководства.

Например, внутренний диаметр реакционного сосуда составляет от, по меньшей мере, примерно 6 дюймов в области нахождения псевдоожиженного слоя и обычно составляет более чем примерно 8 футов в реакционном сосуде промышленного масштаба, и он может составлять более чем 15 или 17 футов.

Давление в реакторе в газофазном процессе может составлять от примерно 100 фунт./кв.дюйм (690 кПа) до примерно 600 фунт./кв.дюйм (4138 кПа), предпочтительно, от примерно 200 фунт./кв.дюйм (1379 кПа) до примерно 400 фунт./кв.дюйм (2759 кПа), более предпочтительно, от примерно 250 фунт./кв.дюйм (1724 кПа) до примерно 350 фунт./кв.дюйм (2414 кПа).

Температура в реакторе в газофазном процессе может составлять от примерно 30 до примерно 120°С. В одном из подходов, температура в реакторе менее чем примерно на 40°С, на 30°С, более предпочтительно, менее чем примерно на 20°С, еще более предпочтительно, менее чем примерно на 15°С ниже чем температура плавления получаемого полиолефина. Способ может работать при еще более высоких температурах, например, менее чем примерно на 10°С или 5°С ниже температуры плавления получаемого полиолефина. Например, температура плавления полиэтилена составляет от примерно 125 до 130°С.

Общая температура в газофазном процессе обычно составляет от примерно 30 до примерно 125°С. В одном из подходов, температура в самой горячей точке реакторной системы менее чем примерно на 30°С, или менее чем примерно на 20°С, или менее чем примерно на 15°С ниже температуры плавления получаемого полиолефина. В такой системе, как показанная на фиг.1, точка с наивысшей температурой, как правило, находятся на выходе компрессора 130.

Другие газофазные процессы, входящие в объем настоящего изобретения, включают последовательные или многостадийные способы полимеризации. Кроме того, входящие в объем настоящего изобретения газофазные процессы включают процессы, описанные в патентах US 5627242, 5665818, 5677375, 5804678 и 6362290, а также в европейских публикациях ЕР-В1-0649992 и ЕР-А-0802202.

В любом из описанных в настоящем описании предпочтительных вариантов работу газофазного процесса можно осуществлять в конденсационном режиме, в котором в процесс вводят инертную, способную к конденсации текучую среду с целью увеличения охлаждающей способности реакторной системы. Такие инертные, способные к конденсации текучие среды называют введенными конденсационными агентами или ВКА. Способы, осуществляемые в конденсационном режиме, дополнительно описаны в патентах US 5342749 и 5436304.

Подходящий для применения реактор промышленного масштаба способен производить от более чем 227 кг полимера в час (кг/ч) до примерно 90900 кг/ч или более полимера. Реактор может быть способен производить более 455 кг/ч, или более чем 4540 кг/ч, или более чем 11300 кг/ч, или более чем 15900 кг/ч, или более чем 22700 кг/ч, или более чем 29000 кг/ч, или более чем 45500 кг/ч полимера.

Несомненно, можно также применять и другие системы реакторных сосудов, и предпочтительные варианты настоящего изобретения не ограничены реакторной системой, показанной на фиг.1. Например, можно применять другую реакторную систему, похожую на систему, показанную на фиг.1, но имеющую некоторые отличия. Одно из них заключается в наличии системы рециркуляции. Можно применять простую и экономичную, но эффективную систему рециркуляции, включающую компрессор и охладитель, без необходимости в применении дополнительного оборудования для удаления мелких частиц или для работы в конденсационном режиме. В качестве альтернативы, рециркуляционная система может включать циклонную систему для удаления мелких частиц смолы из рециркулирующего газа с целью уменьшения засорения компрессора и охладителя.

Кроме того, в рециркуляционный контур могут входить один или более теплообменников. Также можно применять системы сбора отходящих газов, например, систему мембранного разделения, предназначенную для сбора отходящих газов.

За исключением случаев, специально оговоренных в настоящем описании, условия работы реактора и других систем для настоящего изобретения не слишком критичны. Хотя выше были описаны общие условия работы для полимеризационных реакторных систем с псевдоожиженным слоем, в системах с псевдоожиженным и непсевдоожиженным слоем, в дополнение к перечисленным выше, условия работы, например, в отношении температуры, давления, скорости потока текучей среды и т.д., могут меняться в широких пределах.

Под условиями полимеризации, в общем, понимают, один или более из следующих параметров: температура, давление, содержание мономера (включая концентрацию сомономера), концентрация катализатора, концентрация сокатализатора, концентрация активатора и подобные параметры, влияющие на молекулярную массу и другие характеристики получаемого полимера.

Сырье и полимерные продукты

Под выражением «полимер» в настоящем описании понимают макромолекулярное соединение, полученное путем полимеризации мономеров одного или различных типов. Полимерами называют гомополимеры, сополимеры, тримеры и так далее. В настоящем описании под выражением «сополимер» понимают полимеры, полученные полимеризацией, по меньшей мере, двух типов мономеров или сомономеров. Они включают, но не ограничиваются перечисленным, сополимеры (под которыми обычно понимают полимеры, полученные из двух различных мономеров или сомономеров), тримеры (под которыми обычно понимают полимеры, полученные из мономеров или сомономеров трех различных видов), а также тетраполимеры (под которыми обычно понимают полимеры, полученные из мономеров или сомономеров четырех различных видов) и подобные. Выражение «мономер» или «сомономер» относится к любому соединению, содержащему способную к полимеризации структуру, которое добавляют в реактор с целью получения полимера. Под выражением «полиолефин» понимают любой полимер, содержащий олефиновый мономер.

Полимеры можно получать из мономеров, выбранных из этилена, пропилена, 1-бутена, 1-гексена, 1-пентена, 4-метил-1-пентена, 1-октена, 1-децена, винилциклогексена, стирола, этилиденнорборнена, норборнадиена, 1,3-бутадиена, 1,5-гексадиена, 1,7-октадиена, 1,9-декадиена или комбинации перечисленного. Полимеры могут представлять собой гомополимеры этилена или сополимеры этилена и одного или более С3-С20альфа-олефинов. Таким образом, можно получать сополимеры, содержащие два вида мономерных звеньев, а также тримеры, содержащие три вида мономерных звеньев. Конкретные примеры таких полимеров включают сополимеры этилена/1-бутена, сополимеры этилена/1-гексена, сополимеры этилена/1-октена, сополимеры этилена/4-метил-1-пентена, тримеры этилена/1-бутена/1-гексена, тримеры этилена/пропилена/1-гексена, а также тримеры этилена/пропилена/1-бутена. Если в качестве сомономера применяют пропилен, полученный линейный сополимер полиэтилена низкой плотности, предпочтительно, содержит, по меньшей мере, один другой альфа-олефиновый сомономер, включающий, по меньшей мере, четыре атома углерода, в количестве не менее 1% масс. в расчете на массу полимера. Соответственно, можно получать сополимеры этилена/пропилена.

Текучие среды

В общем, например, описанные в настоящем описании реакторные системы и способы можно применять совместно с жидкостями и/или газами с большим разнообразием свойств текучих сред, например, значения вязкости, плотности и/или диэлектрической проницаемости (каждое из свойств считается независимым или коллективным, являющимся комбинацией двух или более свойств) могут меняться в широких диапазонах. Например, жидкие текучие среды, в общем, могут иметь вязкость, составляющую от примерно 0,1 до примерно 100000 сП и/или их плотность может составлять от примерно 0,0005 до примерно 20 г/см3 и/или константа их диэлектрической проницаемости может составлять от примерно 1 до примерно 100. Во многих предпочтительных вариантах настоящего изобретения объемный материал представляет собой газообразную текучую среду. Газообразные текучие среды, например, могут, в общем, иметь вязкость, составляющую от примерно 0,001 до примерно 0,1 сП и/или плотность, составляющую от примерно 0,0005 до примерно 0,1 г/см3 и/или константу диэлектрической проницаемости, составляющую от примерно 1 до примерно 1,1.

Объемный материал может включать относительно чистые газообразные составляющие (например, N2, Н2, О2 и так далее). Другие компоненты могут включать относительно чистые жидкость, твердое вещество или газообразные соединения (например, жидкий или твердый катализатор, газообразный мономер). Различные системы в соответствии с предпочтительными вариантами настоящего изобретения могут также включать однофазные или многофазные смеси газов, твердых веществ и/или жидкостей, включая, например: двухфазные смеси твердых веществ и газов (например, в системах с псевдоожиженным слоем), смеси газов с частицами одного вида, смеси газов с частицами различных видов (например, частицами полимера и катализатора) и/или трехфазные смеси газов, жидкостей и твердых веществ (например, псевдоожиженный слой, к которому добавляют жидкий катализатор). Конкретные примеры предпочтительных текучих сред описаны в настоящем описании, в том числе, в приведенном ниже обсуждении предпочтительных способов применения процессов и устройств в соответствии с предпочтительными вариантами настоящего изобретения.

Каталитическая система на основе металлоцена

В настоящем описании описаны нанесенные металлоценовые каталитические системы с затрудненной геометрией, позволяющие снизить до минимума возможность образования пластин на стенках и в расширенной секции. Один из иллюстративных катализаторов на основе металлоцена представляет собой нанесенный катализатор с затрудненной геометрией (нКЗГ), включающий (а) ионный комплекс, (б) соединение переходного металла, (в) металлорганическое соединение и (г) материал носителя. Катализатор может быть нанесенным на твердый носитель, например, обезвоженный оксид кремния Davison 955, например, оксид кремния, обезвоженный примерно при 200°С (поставляется W. R. Grace & Со. -Conn., 7237 East Gage Ave., Лос Анджелес, Калифорния 90040). Примеры катализаторов включают катализаторы, описанные в патенте US 6271165.

В одном из подходов обеспечивается дисперсия нанесенного компонента катализатора, включающего (а) ионное соединение, включающее (а1) катион и (а2) анион, содержащий до 100 неводородных атомов, и анион содержит, по меньшей мере, один заместитель, включающий структуру, содержащую активный атом водорода, (г) материал носителя, причем нанесенный компонент катализатора находится в твердой форме и он диспергирован в разбавителе, в котором (а) и (г) нерастворимы или очень мало растворимы, причем

(I) материал носителя предварительно обработан, и в нанесенном компоненте катализатора анион (а2) не связан