Опора шарошечного долота

Иллюстрации

Показать всеИзобретение относится к буровым долотам и может использоваться при бурении скважин. Технический результат заключается в повышении стойкости опоры долота. Опора шарошечного долота включает шарики и бессепараторные ролики между шариковыми и роликовыми буртами лапы и шарошки. Боковые контакты роликов между собой и торцевые контакты роликов с роликовыми буртами снабжены схемой дополнительных покрытий, обеспечивающих в любой точке контактов постоянные пары трения «сталь - антифрикционное покрытие», позволяющие повысить износостойкость трущихся поверхностей по сравнению с парой трения «сталь по стали» за счет того, что одна половина количества роликов в дорожке имеет антифрикционное упрочняющее покрытие по всей поверхности цилиндра и торцев, а другая половина имеет такое покрытие только обоих торцев, ролики обеих групп установлены друг с другом в стальной беговой дорожке методом чередования. 3 ил.

Реферат

Изобретение относится к области буровой техники, а именно к инструменту для бурения глубоких скважин в нефтегазовой отрасли.

Известно буровое долото с опорой скольжения [1], принятое за аналог, содержащее плавающие втулки скольжения в опоре. Для уменьшения трения при работе подшипников скольжения наружные и внутренние поверхности плавающих втулок покрываются различного рода твердыми смазками, например гальванопокрытием серебра. Наличие плавающих втулок позволяет распределить нагрузку не на две поверхности, как в случае безвтулочного варианта (лапа, шарошка), а на четыре поверхности контакта - плюс наружная и внутренняя поверхности втулки. При работе опоры втулка, плавая между шарошкой и цапфой, почти вдвое медленнее шарошки, обеспечивает значительно меньшую линейную скорость, а значит меньший износ опоры. Однако далее в этом варианте с плавающей втулкой коэффициент трения контакта в опоре скольжения несоизмеримо больший, чем при работе подшипников качения - роликовых и шариковых, в которых последние непрерывно меняются, перекатываясь по цапфе через зону наибольшего нагружения. По этой причине опоры скольжения применяют в долотах при отработке на установках для низкооборотного бурения, способных передавать кратно больший момент вращения при малом количестве оборотов, где их стойкость измеряется десятками и даже сотнями часов. При высокооборотном бурении (до 600 об/мин и более) из-за перегрева, вызываемого трением, опоры скольжения «горят» и не могут соперничать по величине передаваемого момента вращения и величине перегрева с опорами качения. Из-за этого в горнорудной промышленности с продувкой опор и забоя сжатым воздухом долота с опорами скольжения практически не применяются.

На сегодня хорошие показатели высокооборотного бурения получены именно с применением высокооборотных долот с телами качения в опорах при создании форсированных режимов бурения, где за счет большего количества контактов зубьев с забоем в единицу времени кратно выше механическая скорость бурения. Поэтому настоятельным требованием буровиков является создание новых высокооборотных долот с более значительной стойкостью опоры, позволяющей повысить показатели бурения.

Известно буровое долото с опорой качения [2], также принятое за аналог, содержащее в опоре подшипники по традиционной схеме «ролик-шарик-ролик». Такая схема опоры стала своего рода классической из-за простоты технологии изготовления, а также из-за того, что с этой схемой можно максимально использовать габариты цапфы лапы при достаточной толщине стенок шарошки в опасных сечениях. При наличии герметизации опор качения [3] в долоте, принятом за аналог, осваиваемой в высокооборотном бурении, показатели бурения еще более возрастут. Основным недостатком традиционной опоры «ролик-шарик-ролик» является то, что в отличие от других применяемых роликовых подшипников в машиностроении в долотах не применяются сепараторы для роликов. Ролики устанавливаются в полость между внутренней поверхностью шарошки и наружной поверхностью цапфы лапы в непосредственном контакте друг с другом, на «постель», ограниченную по торцам роликов кольцевыми буртами лапы. Требование сборки состоит в сортировке роликов по размерам диаметров и по длине, устанавливаемых в каждую роликовую дорожку, а также по размерам этих дорожек. Кроме того, устанавливаются жесткие требования к минимальным гарантированным сборочным зазорам между роликами по диаметрам, а также минимальным зазорам между торцами роликов и буртами на цапфе лапы. Минимальные зазоры установлены для обеспечения возможности сборки роликов при монтаже секций и снижения возможности изворота между контактирующими поверхностями самих роликов, а также между их торцами и стенками буртов.

В новом долоте в начале его работы, пока указанные зазоры незначительны, цилиндрическая цапфа лапы и боковая сторона ролика под многотонной нагрузкой на забое контактируют по линии образующей цилиндрической части цапфы и шарошки. Удельные нагрузки, возникающие при контакте, хоть и высоки, но не запредельны. При этом возможность у роликов извернуться в «постели» минимальна. Однако по мере износа роликов, беговых дорожек, увеличения радиальных и торцевых зазоров, особенно при износе торцев роликов и буртов, возможность изворота роликов относительно образующей цапфы все увеличивается, линия контакта становится при извороте все короче, стремясь превратится из линии контакта в точку. В этом случае при уменьшении поверхности контакта контактное давление начинает резко возрастать. Также резко возрастает и износ тел качения по всей боковой и торцевой поверхности. В месте возросшего контакта начинается и достаточно быстро заканчивается питинговый очаговый износ, выводящий тела качения и беговую дорожку из строя.

В конце отработки долота ролики могут полностью терять свою первоначальную форму, что способствует заклинке опоры. Боязнь такой заклинки и возможности аварии с долотом заставляет буровиков поднимать еще недоработанное до конца по опоре долото, что дополнительно снижает показатели работы долот с опорой качения.

При осевых нагрузках на долото, исчисляемых в тоннах и даже в десятках тонн, и числах оборотов шарошек при высокооборотном бурении, равных n=600÷900 об/мин, в условиях работы открытых негерметизированных опор с наличием в качестве смазки промывочной жидкости с присутствием абразивного шлама, механическое сопротивление, возникающее при перемещении на поверхностях касания роликов между собой, а также на поверхностях касания торцев роликов буртами цапфы лапы, вызывает большие силы трения. На пятнах реального контакта возникают силы прилипания (адгезия, химическая связь, взаимная диффузия и др.). Мостики контакта непрерывно срезаются, разрушаются и формируются вновь. В этих пятнах реализуются напряжения в несколько раз меньшие прочности металла.

Для эффективной работы пары трения существенно, чтобы поверхностный слой твердого тела имел меньшее сдвиговое сопротивление, чем глубжележащие слои. Это возможно достичь применением различных смазок, или ослабленным поверхностным слоем самого тела, или покрытием из мягких металлов, или пленок с пониженным сопротивлением сдвигу.

Известно шарошечное долото [4], взятое за прототип. Ролик для опор буровых шарошечных долот, содержащий боковую цилиндрическую и торцевые поверхности, упрочнен за счет нанесения износостойких и антифрикционных покрытий, например, меднением, борированием. Вариантов покрытия несколько. Покрытие первым слоем по всей поверхности, а затем вторым и третьим слоями на серединную часть длины делает ролики по этому изобретению более защищенными от истирания, а также меняет схему нагружения, делая ее равнонагруженной по всей длине ролика, подобно ролику с бомбинированной боковой поверхностью.

Наряду с указанным положительным улучшением свойств ролики по прототипу имеют и отрицательные свойства.

Главным из них является условие одинакового покрытия всех роликов одним и тем же материалом, например, меднением, борированием. В этом случае не имеется возможности подобрать наиболее оптимальную пару трения для двух соседних роликов, при которой коэффициент трения и износ при взаимном скольжении был минимальным. Например, пара по схеме «серебро по серебру» работает намного хуже, чем пара «серебро по стали».

И в аналогах, и в прототипе ролики и шарики трутся между собой из-за отсутствия сепараторов по боковой поверхности, а также каждое из тел качения, преодолевая трение скольжения, трется о поверхности буртов или беговой дорожки по самой неудачной схеме «медь по меди» или «сталь по стали» с высоким коэффициентом трения, что способствует снижению стойкости опоры.

Целью данного изобретения является создание более надежного варианта бурового высокооборотного долота с увеличенным ресурсом работы опоры.

Техническим результатом настоящего изобретения является повышение стойкости опоры высокооборотного долота. Этот результат достигается тем, что в опоре шарошечного долота шарики и бессепараторные ролики установлены в особом порядке на роликовых беговых дорожках в пространстве между роликовыми буртами лапы.

В опоре шарошечного долота, включающей шарики и бессепараторные ролики между шариковыми и роликовыми буртами лапы и шарошки, боковые контакты роликов между собой и торцевые контакты роликов с роликовыми буртами снабжены схемой дополнительных покрытий, обеспечивающих в любой точке контактов постоянные пары трения «сталь - антифрикционное покрытие», позволяющие повысить износостойкость трущихся поверхностей по сравнению с парой трения «сталь по стали» за счет того, что одна половина количества роликов в дорожке имеет антифрикционное упрочняющее покрытие по всей поверхности цилиндра и торцев, а другая половина имеет такое покрытие только обоих торцев, ролики обеих групп установлены друг с другом в стальной беговой дорожке методом чередования, обеспечивая работу улучшенных пар трения.

При сборке секций ролики с полным покрытием и ролики, покрытые только по торцам, устанавливаются в беговые дорожки методом чередования друг за другом и с учетом обеспечения одинаковости размеров по диаметру и по длине, связанных с толщиной слоя покрытия.

Перечень фигур чертежей

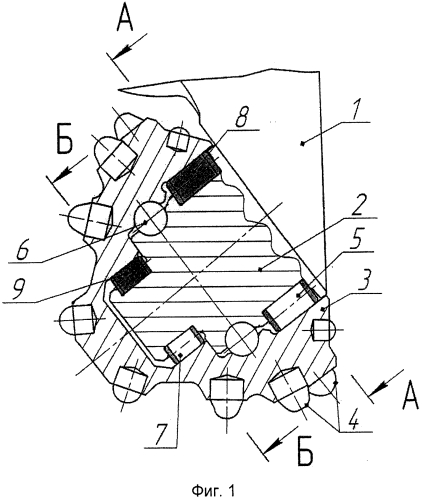

На фиг. 1 изображена предлагаемая схема опоры с полностью покрытыми антифрикционным материалом поверхностями роликов и роликов с покрытием только поверхностей торцев.

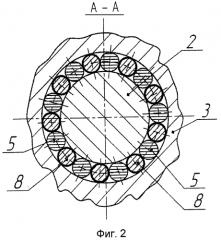

На фиг. 2 изображено сечение А-А опоры, показанной на фиг. 1.

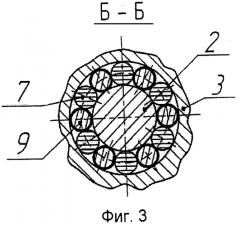

На фиг. 3 изображено сечение Б-Б опоры, показанной на фиг. 1.

На фиг. 1 позициями обозначены: 1 - лапа долота, 2 - цапфа лапы, 3 - шарошка, 4 - породоразрушающие зубки, 5 - большой роликовый подшипник с антифрикционным покрытием торцев, 6 - шариковый замковый подшипник, 7 - малый роликовый подшипник с антифрикционным покрытием торцев, 8 - ролик большого роликового подшипника с полным антифрикционным покрытием, 9 - ролик малого роликового подшипника с полным антифрикционным покрытием.

На фиг. 2 показано сечение А-А фиг. 1, на котором элементы обозначены теми же позициями, что на фиг. 1: 2 - цапфа лапы, 3 - шарошка, 5 и 8 - ролики большого подшипника.

На фиг. 3 показано сечение Б-Б фиг. 2, на котором элементы обозначены теми же позициями, что на фиг. 1: 2 - цапфа лапы, 3 - шарошка, 7 и 9 - ролики малого подшипника.

Сборка узла опоры осуществляется после установления и обеспечения необходимых величин зазоров между чередующимися роликами в большой и малой роликовых беговых дорожках перед установкой на цапфе шарошки. Затем на цапфу монтируется шарошка, запираемая шариковым подшипником и замковым пальцем. После его заварки секция готова к сборке с другими секциями в долото. Предпочтительно, чтобы предлагаемая опора использовалась в шарошках с герметизацией.

Предлагаемая опора шарошечного долота не сложна технологически. Снижение коэффициента трения скольжения при проскальзывании роликов по поверхности друг друга, снижение перегрева, сил прилипания контактирующих поверхностей роликов гарантируют значительное увеличение стойкости опоры и долота в целом.

Результаты испытания образцов подтверждают это увеличение.

Источники информации

1. Каталог ОАО «Волгабурмаш», 2012 г., стр. 16 (аналог).

2. Каталог ОАО «Волгабурмаш», 2012 г., стр. 27 (аналог).

3. Каталог ОАО «Волгабурмаш», 2012 г., стр. 25 (аналог).

4. Патент РФ №2109912, кл. E21B 10/22 (прототип).

Опора шарошечного долота, включающая шарики и бессепараторные ролики между шариковыми и роликовыми буртами лапы и шарошки, отличающаяся тем, что боковые контакты роликов между собой и торцевые контакты роликов с роликовыми буртами снабжены схемой дополнительных покрытий, обеспечивающих в любой точке контактов постоянные пары трения «сталь - антифрикционное покрытие», позволяющие повысить износостойкость трущихся поверхностей по сравнению с парой трения «сталь по стали» за счет того, что одна половина количества роликов в дорожке имеет антифрикционное упрочняющее покрытие по всей поверхности цилиндра и торцев, а другая половина имеет такое покрытие только обоих торцев, ролики обеих групп установлены друг с другом в стальной беговой дорожке методом чередования, обеспечивая работу улучшенных пар трения.