Азотная компрессорная станция для повышения нефтеотдачи пластов (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к нефтедобывающей промышленности и, в частности, к вторичным и третичным методам увеличения нефтеотдачи пластов с пониженной нефтенасыщенностью, предусматривающим применение оборудования для выработки газообразного азота с высоким давлением и температурой. Технический результат изобретений - разработка более эффективных средств для извлечения нефти из низкопроницаемых пород-коллекторов, осложненных высоким содержанием парафинов. Азотная компрессорная станция содержит многоступенчатый поршневой компрессор с силовым приводом, выполненным в виде дизельного двигателя, и газоразделительный блок. Выход промежуточной ступени компрессора соединен со входом газоразделительного блока. Выход газоразделительного блока соединен со входом ступени компрессора, следующей за промежуточной ступенью. При этом азотная компрессорная станция содержит теплообменник, вход рабочей среды которого соединен с выходом компрессора. Вход теплоносителя теплообменника соединен с выходом выхлопных газов дизельного двигателя. Газоразделительный блок выполнен в виде половолоконного мембранного блока. Выход рабочей среды теплообменника соединен со входом дополнительного подогревателя. При этом, выход дополнительного подогревателя является выходом станции. 2 н. и 6 з.п. ф-лы, 4 ил.

Реферат

Азотная компрессорная станция для повышения нефтеотдачи пластов (варианты)

Заявляемая группа изобретений относится к нефтедобывающей промышленности, в частности к методам увеличения нефтеотдачи месторождений с использованием тепловых и газовых методов при вторичных и третичных методах увеличения нефтеотдачи (МУН) пластов с пониженной нефтенасыщенностью пластов.

Заявляемые компрессорные азотные станции могут использоваться с целью повышения коэффициента извлечения нефти (КИН) низкопроницаемых и высокопарафинированных месторождений, за счет выработки и применения газообразного азота с высоким давлением и температурой.

Предшествующий уровень техники.

В России, как и в других нефтедобывающих странах мира, увеличивается доля так называемых трудноизвлекаемых запасов (в низкопроницаемых коллекторах, высоковязких нефтей, в высокопарафинированных месторождениях). Структура остаточных запасов нефти усложняется из-за интенсивных отборов нефти преимущественно из активной части запасов и неполного восполнения баланса запасов новыми объемами таких высокопродуктивных запасов.

Реальные масштабы применения в России современных методов увеличения нефтеотдачи (МУН) недостаточны для того, чтобы преодолеть тенденцию ухудшения структуры запасов и оказать заметное влияние на динамику ухудшения структуры запасов и эффективное использование потенциала извлекаемых запасов нефти («Концепция государственного управления рациональным использованием запасов нефти». ГП РВО «ЗАРУБЕЖНЕФТЬ», Москва, 2003 г. ).

Эффективность извлечения нефти из нефтеносных пластов современными, промышленно освоенными методами разработки во всех нефтедобывающих странах на сегодняшний день считается неудовлетворительной, при том, что потребление нефтепродуктов во всем мире растет из года в год. Средняя конечная нефтеотдача пластов по различным странам и регионам составляет от 25 до 40%.

В уровне техники известен способ повышения нефтеотдачи, включающий применение в качестве вытесняющего нефть агента пачки азота, получаемого в пласте путем закачки в пласт водных растворов нитрита натрия и водного раствора соли аммония неорганической кислоты, добавление соляной кислоты, отличающийся тем, что в качестве соли аммония неорганической кислоты используют хлорид аммония или сернокислый аммоний при соотношении объема водного раствора нитрита натрия и объема водного раствора хлорида аммония или сернокислого аммония 1:3, к которым добавляют 1,25 об. % соляной кислоты, затем закачивают пачку стабильной пены - пачку указанного азота, дополнительно содержащую 3-4 об. % пенообразователя - неионогенного поверхностно-активного. Реакция выделения азота происходит в пластовых условиях при повышенной температуре. Закачка производится последовательно: пачка азота - пачка пены, пачка азота - пачка пены и т.д. (Патент РФ №2236575, Способ повышения нефтеотдачи низкопроницаемых пластов, 2004, Е21В 43/00 [1]).

Недостатком данного способа [1] является усложненная технология приготовления вытесняющего нефть агента, в связи с этим резко увеличивается себестоимость добываемой нефти, что в свою очередь приводит к низкой рентабельности данного способа.

Известно применение способа добычи тяжелых нефтей, в котором в водяной пар вводят растворитель. В качестве растворителя в пар с температурой 330-360 К (57-87°C) вводят дизтопливо в пределах 0,005 мас. %. (Патент 2117756, Способ извлечения тяжелых нефтей, 1998, Е21В 43/24 [2]). Данный способ [2] имеет высокие энергозатраты на получение пара и небезопасную технологию.

Наиболее близким аналогом, выбранным в качестве прототипа для способа повышения нефтеотдачи, является изобретение «Способ добычи нефти из скважин» (патент РФ №2212524, 20.06.2003, Е21В 43/00) [3]). Согласно этому изобретению в качестве рабочей среды используют газ-носитель, который предварительно сжимают, нагревают до давлений и температур, которые в нефтеносном слое превышают критические параметры, достаточные для растворения нефти в газе-носителе.

Недостатком прототипа [3] является повышенная энергоемкость способа в части нагрева газа-носителя.

Известна передвижная азотная компрессорная станция (св-во РФ №114490 МПК F04B 41/00, 2011 [4]), которая содержит первый и второй силовые приводы, первый и второй компрессоры, газоразделительный блок, жидкостную систему охлаждения с вентиляторами. При этом первый компрессор содержит на выходе охладитель воздуха, второй компрессор выполнен поршневым многоступенчатым и содержит промежуточные охладители азота.

Недостатком указанного аналога [4] является обеспечение относительно низкой температуры азота, недостаточной для получения требуемого повышения КИН нефтяных месторождений.

Также известна передвижная азотно-компрессорная станция (св-во РФ №2187698 на изобретение, МПК F04B 41/00, F04B 41/06, 2001 [5]). Станция содержит воздушный компрессор. Последний выполнен поршневым и многоступенчатым. Выход второй ступени сжатия воздушного компрессора через холодильник и водо-маслоотделитель соединен с входом мембранного газоразделительного аппарата через блок фильтров. Выход газоразделительного аппарата соединен с входом третьей ступени сжатия воздушного компрессора.

Указанному аналогу [5] присущ недостаток аналога [4].

Известна передвижная азотная компрессорная станция (св-во РФ №38030 на полезную модель, МПК F04B 41/00, 2004 [6]), в которой используются два малогабаритных поршневых многоступенчатых компрессора и газоразделительный аппарат. Выходы третьих ступеней компрессоров соединены с входом газоразделительного аппарата, а выход газоразделительного аппарата соединен с входом четвертой ступени первого компрессора, выход четвертой ступени первого компрессора соединен с входом четвертой ступени второго компрессора. Привод одного компрессора через механическое сцепление и карданный вал осуществляется от дизельного двигателя автомобиля, второго - от двигателя шасси автомобиля.

Указанному аналогу [6] присущ недостаток аналога [4].

Указанная передвижная азотная станция [6] является по совокупности существенных признаков наиболее близким устройством того же назначения к заявляемому изобретению. Поэтому она взята в качестве прототипа.

Раскрытие изобретения

Техническая задача, на решение которой направлены заявляемые изобретения, заключается в разработке высокоэффективных устройств повышения коэффициента извлечения нефти из низкопроницаемых пород-коллекторов, высокопарафинированных месторождений.

Применение заявляемых изобретений обеспечивает при высокой температуре и давлении гарантированное растворение нефти в азоте и затем - вытеснение полученной смеси из низкопроницаемых и высокопарафинированных пластов.

Техническим результатом, обеспечиваемым заявленными компрессорными азотными станциями, является увеличение температуры азота на выходе станции и одновременная утилизация тепла, выделяемого при работе станции.

Сущность заявляемой азотной компрессорной станции по варианту 1 заключается в том, что станция содержит многоступенчатый поршневой компрессор с силовым приводом, выполненным в виде дизельного двигателя, и газоразделительный блок. Выход промежуточной ступени компрессора соединен со входом газоразделительного блока, а выход газоразделительного блока соединен со входом ступени компрессора, следующей за промежуточной ступенью. Отличается тем, что станция также содержит теплообменник, вход рабочей среды которого соединен с выходом компрессора. При этом вход теплоносителя теплообменника соединен с выходом выхлопных газов дизельного двигателя.

Сущность заявляемой азотной компрессорной станции по варианту 2 заключается в том, что станция содержит первый и второй компрессоры, силовые приводы каждого из которых выполнены в виде дизельного двигателя. Выход первого компрессора соединен со входом газоразделительного блока, выход газоразделительного блока соединен со входом второго компрессора. Отличается тем, что станция также содержит теплообменник, вход рабочей среды которого соединен с выходом второго компрессора. При этом вход теплоносителя теплообменника соединен с выходом выхлопных газов упомянутых дизельных двигателей.

Газоразделительный блок станций по обоим вариантам предпочтительно выполнен в виде половолоконного мембранного блока. Выход рабочей среды теплообменника может быть соединен со входом дополнительного подогревателя. При этом выход дополнительного подогревателя является выходом станции. Вход рабочей среды теплообменника допустимо соединять с выходом рабочей среды теплообменника через первый регулирующий клапан, а вход теплоносителя теплообменника допустимо соединять с выходом теплоносителя теплообменника через второй регулирующий клапан.

Краткое описание чертежей.

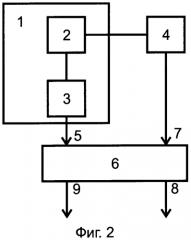

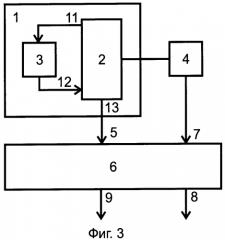

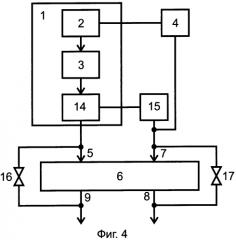

На фигурах 1 и 2 показана обобщенная схема азотной компрессорной станции по вариантам 1 и 2, на фиг. 3 - схема станции по варианту 1, на фиг .4 - схема станции по варианту 2.

Осуществление изобретений.

Способ повышения нефтеотдачи пластов, реализуемый станциями по обоим вариантам, заключается в следующем.

На первом этапе из воздуха получают газообразный азот, сжатый предпочтительно до давления 400 атм. При этом используют:

- по крайней мере один компрессор, силовым приводом которого является дизельный двигатель;

- газоразделительный блок.

Для получения сжатого азота могут использоваться дополнительные компрессоры, силовыми приводами которых могут быть дизельные двигатели, электродвигатели или другие силовые установки.

На втором этапе производят нагрев сжатого азота выхлопными газами по крайней мере одного из упомянутых дизельных двигателей.

На третьем этапе при необходимости осуществляют дополнительный нагрев азота до температуры 180-500°C.

Затем азот, нагретый до температуры 180-500°C под давлением около 400 атм., подают в нефтеносный пласт.

Азотная компрессорная станция для повышения нефтеотдачи пластов по варианту 1 содержит блок подготовки азота (1) (фиг. 3), в свою очередь содержащий поршневой многоступенчатый компрессор (2) и газоразделительный блок (3) с половолоконными мембранами. Блок подготовки азота (1) предназначен для получения азота из воздуха и его сжатия до давления около 400 атм. Силовым приводом упомянутого компрессора (2) является дизельный двигатель (4).

Компрессор (2) предназначен для сжатия атмосферного воздуха и подачи его на газоразделительный блок (3). Газоразделительный блок (3) предназначен для разделения воздуха на газ с высоким содержанием азота (далее упоминаемый как азот) и пермеат - остальной газ с высоким содержанием кислорода.

Выход (11) одной из промежуточных ступеней компрессора (1) соединен со входом газоразделительного блока (3).

Выход газоразделительного блока (3) соединен со входом (12) ступени компрессора (1), следующей за вышеупомянутой промежуточной ступенью.

Выход (13) последней ступени компрессора (2) (он же выход азота блока подготовки азота (1)) соединен со входом рабочей среды (5) теплообменника (6). При этом между упомянутым выходом (13) компрессора (2) и теплообменником (6) не установлены охладители, имеющиеся на выходе известных станций-аналогов.

Теплообменник (6) представляет собой устройство, в котором тепло передается от теплоносителя рабочей среде. При этом теплоноситель изолирован от рабочей среды. Вход теплоносителя (7) теплообменника (6) соединен с выходом выхлопных газов дизельного двигателя (4). Выход теплоносителя (8) сообщается с атмосферой.

Если не требуется дополнительный нагрев полученного азота, то выход рабочей среды (9) теплообменника (6) является выходом станции.

Для получения более высокой температуры азота на выходе станции, чем та, которая может быть обеспечена выхлопными газами дизельного двигателя (4), выход рабочей среды (9) теплообменника (6) соединен с дополнительным подогревателем (10). В этом случае выходом станции является выход дополнительного подогревателя (10).

Конструкция станции обеспечивает получение на ее выходе азота с давлением около 400 атм. и температурой 180-500°C.

Азотная компрессорная станция по варианту 1 работает следующим образом.

На вход блока подготовки азота (1) поступает воздух, который сжимается компрессорами (2) и разделяется в газоразделительном блоке (3) на азот и пермеат. Азот затем может дополнительно сжиматься. Затем азот подается на теплообменник (6).

В теплообменнике (6) азот подогревается выхлопными газами дизельных двигателей (4). При наличии у теплообменника (6) линий байпасирования температура азота на выходе теплообменника изменяется с помощью регулировочных клапанов.

При наличии дополнительного подогревателя (10) азот, поступающий из теплообменника, дополнительно подогревается.

В заявляемой станции по варианту 1 заявляемый технический результат: «снижение энергоемкости повышения нефтеотдачи низкопроницаемых пластов» достигается за счет того, что станция содержит многоступенчатый поршневой компрессор с силовым приводом, выполненным в виде дизельного двигателя, и газоразделительный блок. Выход промежуточной ступени компрессора соединен со входом газоразделительного блока, а выход газоразделительного блока соединен со входом ступени компрессора, следующей за промежуточной ступенью. Отличается тем, что станция также содержит теплообменник, вход рабочей среды которого соединен с выходом компрессора. При этом вход теплоносителя теплообменника соединен с выходом выхлопных газов дизельного двигателя. Достижению технического результата способствует получение азота из воздуха, и утилизация тепла выхлопных газов дизельного силового привода на подогрев этого азота.

Азотная компрессорная станция для повышения нефтеотдачи пластов по варианту 2 содержит блок подготовки азота (1) (фиг. 4), в свою очередь содержащий первый (2) и второй (14) компрессоры и газоразделительный блок (3) с поло-волоконными мембранами. Блок подготовки азота (1) предназначен для получения азота из воздуха и его сжатия до давления около 400 атм. Силовым приводом первого компрессора (2) является дизельный двигатель (4), а силовым приводом второго компрессора (14) является дизельный двигатель (15).

Первый компрессор (2) предназначен для сжатия атмосферного воздуха и подачи его на газоразделительный блок (3). Поэтому выход первого компрессора

(2) соединен со входом газоразделительного блока (3). Газоразделительный блок

(3) предназначен для разделения воздуха на газ с высоким содержанием азота (далее упоминаемый как азот) и пермеат - остальной газ с высоким содержанием кислорода.

Выход газоразделительного блока (3) (он же выход азота блока подготовки азота (1)) соединен со входом второго компрессора (14). Выход второго компрессора (14) соединен со входом рабочей среды (5) теплообменника (6). При этом между упомянутым выходом второго компрессора (14) и теплообменником (6) не установлены охладители, имеющиеся на выходе известных станций-аналогов.

Теплообменник (6) представляет собой устройство, в котором тепло передается от теплоносителя рабочей среде. При этом теплоноситель изолирован от рабочей среды. Со входом теплоагента (7) теплообменника (6) соединены выходы выхлопных газов обоих дизельных двигателей (4, 15). Выход теплоносителя (8) сообщается с атмосферой.

Если не требуется дополнительный нагрев полученного азота, то выход рабочей среды (9) теплообменника (6) является выходом станции.

Для получения более высокой температуры азота на выходе станции, чем та, которая может быть обеспечена выхлопными газами дизельного двигателя (4), выход рабочей среды (9) теплообменника (6) соединен с дополнительным подогревателем (10). В этом случае выходом станции является выход дополнительного подогревателя (10).

Конструкция станции обеспечивает получение на ее выходе азота с давлением около 400 атм и температурой 180-500°C.

Для цели регулирования температуры азота на выходе станции входы и выходы теплообменника (6) охвачены двумя линиями байпасирования путей, соответственно, рабочей среды и теплоагента. При этом вход рабочей среды (5) соединен с выходом рабочей среды (9) через первый регулирующий клапан (16), а вход теплоагента (7) соединен с выходом теплоагента (8) через второй регулирующий клапан (17). Первый (16) и второй (17) регулирующие клапаны могут быть соединены с системой автоматики.

Азотная компрессорная станция по варианту 2 работает следующим образом.

На вход блока подготовки азота (1) поступает воздух, который сжимается компрессорами (2) и разделяется в газоразделительном блоке (3) на азот и пермеат. Азот затем может дополнительно сжиматься. Затем азот подается на теплообменник (6).

В теплообменнике (6) азот подогревается выхлопными газами дизельных двигателей (4). При наличии у теплообменника (6) линий байпасирования температура азота на выходе теплообменника изменяется с помощью регулировочных клапанов.

При наличии дополнительного подогревателя (10) азот, поступающий из теплообменника, дополнительно подогревается.

В заявляемой станции по варианту 2 заявляемый технический результат: «снижение энергоемкости повышения нефтеотдачи низкопроницаемых пластов» достигается за счет того, что станция содержит первый и второй компрессоры, силовые приводы каждого из которых выполнены в виде дизельного двигателя. Выход первого компрессора соединен со входом газоразделительного блока, выход газоразделительного блока соединен со входом второго компрессора. Отличается тем, что станция также содержит теплообменник, вход рабочей среды которого соединен с выходом второго компрессора. При этом вход теплоносителя теплообменника соединен с выходом выхлопных газов упомянутых дизельных двигателей. Достижению технического результата способствует получение азота из воздуха, и утилизация тепла выхлопных газов дизельного силового привода на подогрев этого азота.

Промышленная применимость

Заявляемые азотные компрессорные станции для повышения нефтеотдачи пластов могут быть реализованы при настоящем развитии уровня техники и эффективно применены в отраслях нефтедобывающей промышленности, в частности для увеличения нефтеотдачи месторождений с использованием тепловых и газовых методов при вторичных и третичных методах увеличения нефтеотдачи (МУН) пластов с пониженной нефтенасыщенностью пластов, с целью повышения коэффициента извлечения нефти (КИН) низкопроницаемых и высокопарафинированных месторождений.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент РФ №2236575, Способ повышения нефтеотдачи низкопроницаемых пластов, 2004, Е21В 43/00.

2. Патент 2117756, Способ извлечения тяжелых нефтей, 1998, Е21В 43/24.

3. Патент РФ №2212524, «Способ добычи нефти из скважин», 20.06.2003, Е21В 43/00.

4. Патент РФ №114490 на полезную модель «Передвижная азотно-компрессорная станция», МПК F04B 41/00, 2011.

5. Патент РФ №2187698 на изобретение, Передвижная азотно-компрессорная станция, МПК F04B 41/00, F04B 41/06, 2001.

6. Патент РФ №38030 на полезную модель, Передвижная азотная компрессорная станция, МПК F04B 41/00, 2004.

1. Азотная компрессорная станция, содержащая многоступенчатый поршневой компрессор с силовым приводом, выполненным в виде дизельного двигателя, и газоразделительный блок, при этом выход промежуточной ступени компрессора соединен со входом газоразделительного блока, а выход газоразделительного блока соединен со входом ступени компрессора, следующей за промежуточной ступенью, отличающаяся тем, что станция также содержит теплообменник, вход рабочей среды которого соединен с выходом компрессора, при этом вход теплоносителя теплообменника соединен с выходом выхлопных газов дизельного двигателя.

2. Азотная компрессорная станция по п. 1, отличающаяся тем, что газоразделительный блок выполнен в виде половолоконного мембранного блока.

3. Азотная компрессорная станция по п. 1, отличающаяся тем, что выход рабочей среды теплообменника соединен со входом дополнительного подогревателя, при этом выход дополнительного подогревателя является выходом станции.

4. Азотная компрессорная станция по п. 1, отличающаяся тем, что вход рабочей среды теплообменника соединен с выходом рабочей среды теплообменника через первый регулирующий клапан, а вход теплоносителя теплообменника соединен с выходом теплоносителя теплообменника через второй регулирующий клапан.

5. Азотная компрессорная станция, содержащая первый и второй компрессоры, силовые приводы каждого из которых выполнены в виде дизельного двигателя, при этом выход первого компрессора соединен со входом газоразделительного блока, выход газоразделительного блока соединен со входом второго компрессора, отличающаяся тем, что станция также содержит теплообменник, вход рабочей среды которого соединен с выходом второго компрессора, при этом вход теплоносителя теплообменника соединен с выходом выхлопных газов упомянутых дизельных двигателей.

6. Азотная компрессорная станция по п. 5, отличающаяся тем, что газоразделительный блок выполнен в виде половолоконного мембранного блока.

7. Азотная компрессорная станция по п. 5, отличающаяся тем, что выход рабочей среды теплообменника соединен со входом дополнительного подогревателя, при этом выход дополнительного подогревателя является выходом станции.

8. Азотная компрессорная станция по п. 5, отличающаяся тем, что вход рабочей среды теплообменника соединен с выходом рабочей среды теплообменника через первый регулирующий клапан, а вход теплоносителя теплообменника соединен с выходом теплоносителя теплообменника через второй регулирующий клапан.