Нарезной ствол артиллерийско-стрелковых систем

Иллюстрации

Показать всеИзобретение относится к области вооружения. Нарезной ствол артиллерийско-стрелковых систем имеет канал, который состоит из нарезной части, заходного конуса и каморы. Гладкая часть заходного конуса выполняется в виде сменной втулки, величина угла при вершине заходного конуса определяется из выражения:

,

где 2α - угол при вершине заходного конуса канала нарезного ствола;

dдн - диаметр канала нарезного ствола по дну нарезов;

Xn - длина гладкой части заходного конуса канала нарезного ствола, dву - диаметр ведущего устройства боеприпаса.

Увеличивается ресурс нарезного ствола, улучшаются условия его ремонта. 4 ил.

Реферат

Изобретение относится к области вооружения, а именно к стволам огнестрельного оружия, может применяться при разработке артиллерийско-стрелкового вооружения, а также может быть использовано в машинах и механизмах, имеющих пары трения скольжения, работающие при высоких скоростях скольжения и высоком давлении в контакте.

Известен нарезной ствол артиллерийско-стрелковых систем, внутренняя полость которого, называемая каналом, состоит из нарезной части, заходного конуса (соединительного конуса, пульного входа) и каморы (патронника) (см. Ларман Э.К. Проектирование и производство артиллерийских систем. Ч.1. - М.: Военное издательство МВС СССР, 1949, стр.48-54, рис.12). Практически все нарезные стволы, начиная от пистолетов и заканчивая артиллерийскими орудиями, имеют подобные конструкции (так называемые стволы-моноблоки).

Ресурс нарезных стволов артиллерийско-стрелковых систем такой конструкции заметно ограничивает повышение боевой эффективности артиллерийско-стрелковых систем, обеспечиваемое ростом давлений пороховых газов и скоростей боеприпасов и применением материала корпуса в конструкциях ведущих устройств боеприпасов для увеличения их нагрузочной способности и снижения стоимости изготовления корпусов боеприпасов, а это, как правило, различные марки стали, механические и триботехнические характеристики которых заметно отличаются от характеристик традиционных материалов ведущих поясков - меди и ее сплавов.

Известно, что ресурс нарезных стволов стрелково-артиллерийских систем измеряется количеством сделанных выстрелов до существенного изменения баллистических качеств оружия, ухудшения кучности стрельбы, до возникновения случаев неудовлетворительного функционирования боеприпасов, усталостного разрушения ствола. Основными причинами, вызывающими износ стволов артиллерийско-стрелковых систем (уменьшение их ресурса), являются: высокие давление, температура и коррозионная активность пороховых газов; давление ведущего устройства снаряда (пули) на элементы нареза при врезании и при дальнейшем ведении снаряда по каналу нарезного ствола; давление центрирующих утолщений от неуравновешенности снаряда и от его начального перекоса в канале нарезного ствола на поля нарезов.

Увеличение ресурса нарезного ствола стрелково-артиллерийских систем вышеназванной конструкции достигается путем создания на их внутренней поверхности защитно-антифрикционных покрытий (слоев материала, пленок), обладающих повышенной твердостью, малой склонностью к истиранию и налипанию, коррозионной стойкостью: например, отложение на внутренней поверхности канала ствола слоя хрома; специальные виды цементирования внутренней поверхности канала ствола; наклеп, сообщаемый поверхностному слою металла, вследствие чего удается повысить ресурс стволов иногда в полтора - два раза (см. Благонравов А.А. Действие выстрела на орудийные стволы. - Л.: Издательство Артиллерийской Академии РККА, 1933, стр.2-49). Увеличение ресурса нарезного ствола артиллерийско-стрелковых систем также обеспечивается применением прогрессивной нарезки.

Основным недостатком нарезного ствола артиллерийско-стрелковых систем такой конструкции является применение специального оборудования, затраты на осуществление покрытий и выполнение оригинальных нарезов во многих случаях не оправдываются уровнем увеличения ресурса ствола. Технологический процесс электрохимического хромирования ствола вреден для здоровья обслуживающего персонала и к тому же требует решения экологических проблем сточных вод. Для моноблочных нарезных стволов износ определенного участка канала ствола требует замены всего ствола.

Наиболее близким к предлагаемому нарезному стволу артиллерийско-стрелковых систем является, принятый за прототип, нарезной ствол артиллерийско-стрелковых систем, состоящий из трех частей: дульной, средней и каморной, и канал которого имеет нарезную часть, заходный конус и камору, например ствол 105 мм зенитных пушек Flak 38 и 39 (см. Широкорад А.Б. Бог войны третьего рейха. - М.: Из-во ACT, 2003, стр.407). Каморная и средняя части нарезного ствола этих артиллерийских систем соединяются в верхней части каморы, стык между ними перекрывается гильзой. Средняя и дульная части нарезного ствола этих артиллерийских систем соединяются в нарезной части и стык между ними не перекрывается. Достоинством составного нарезного ствола этих артиллерийско-стрелковых систем является возможность замены при его ремонте только средней части, наиболее подверженной износу, вместо того, чтобы менять весь ствол.

Однако для нарезного ствола вышеназванной конструкции увеличение ресурса сменной средней части ствола остается актуальной нерешенной проблемой, так же, как и для ранее приведенных стволов-моноблоков. Трудоемкость изготовления этой части нарезного ствола, в связи с наличием в ней нарезов, также велика. Потребность в обеспечении точного и герметичного сопряжения средней и дульной частей по каналу в месте их стыка вызывает заметный рост стоимости не только их изготовления, но и последующих ремонтов в связи с необходимостью точной подгонки новой средней части при замене изношенной. Выполнение такого ремонта требует квалифицированного персонала.

Задача, решаемая предлагаемым изобретением, заключается в создании конструкции нарезного ствола артиллерийско-стрелковых систем увеличенного ресурса и обеспечивающего снижение стоимости его последующих ремонтов.

Поставленная задача достигается тем, что в предлагаемом нарезном стволе артиллерийско-стрелковых систем, канал которого состоит из нарезной части, заходного конуса и каморы, гладкая часть заходного конуса выполнена в виде сменной втулки, а величина угла при вершине заходного конуса определяется из выражения

,

где 2α - угол при вершине заходного конуса канала нарезного ствола;

dдн - диаметр канала нарезного ствола по дну нарезов;

Xn - длина гладкой части заходного конуса канала нарезного ствола, прохождение которой обеспечивает боеприпасу при врезании в момент выстрела набор скорости, равной или превышающей скорость вязкопластического течения материала ведущего устройства боеприпаса;

dву - диаметр ведущего устройства боеприпаса.

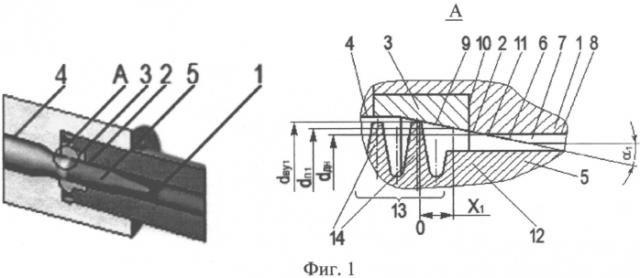

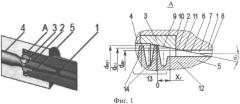

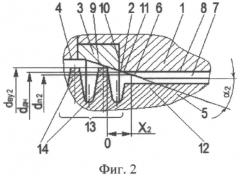

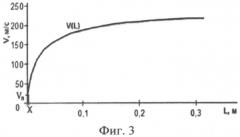

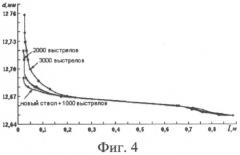

Сущность изобретения поясняется чертежами, где на фиг.1 показан предлагаемый нарезной ствол артиллерийско-стрелковых систем, в канале которого размещен боеприпас; на виде A фиг.1 - фрагмент предлагаемого нарезного ствола артиллерийско-стрелковых систем, канал которого имеет заходный конус с углом 2α1 при вершине и гладкой частью, выполненной в виде сменной втулки, и фрагмент находящегося в нем корпуса боеприпаса с ведущим устройством; на фиг.2 - фрагмент предлагаемого нарезного ствола артиллерийско-стрелковых систем, канал которого имеет заходный конус с углом 2α2 при вершине и гладкой частью, выполненной в виде сменной втулки, и фрагмент находящегося в нем корпуса боеприпаса с ведущим устройством; на фиг.3 - график скорости V(L) боеприпаса при выстреле в канале нарезного ствола артиллерийско-стрелковых систем, например, гранаты 30 мм автоматического гранатомета АГ-30; на фиг.4 - динамика износа полей нарезов нарезного ствола артиллерийско-стрелковых систем, например, 12,7 мм винтовки ОСВ-96 при использовании патрона с одноэлементной стальной пулей.

Предлагаемый нарезной ствол артиллерийско-стрелковых систем (фиг.1) имеет канал, который состоит из нарезной части 1, заходного конуса 2, гладкая часть которого выполнена в виде сменной втулки 3, и каморы 4, и в нем размещен боеприпас 5; на виде A фиг.1 показан фрагмент предлагаемого нарезного ствола артиллерийско-стрелковых систем, канал которого состоит из нарезной части 1 и заходного конуса 2 с углом 2α1 при вершине (на фрагменте показана ½ этого угла) и состоящего из конических скатов 6 полей нарезов 7, имеющих размер dдн по дну 8, и гладкой части 9, которая выполнена в виде сменной втулки 3, правый торец 10 которой не доходит до начала 11 нарезов 7, и каморы 4, и фрагмент находящегося в канале ствола корпуса 12 боеприпаса 5 с ведущим устройством 13, выполненным, например, из материала корпуса 12 и заедино с ним в виде совокупности чередующихся кольцевых выступов 14, имеющих размер dву1, при перемещении корпуса 12 боеприпаса 5 на расстояние X1 по каналу нарезного ствола артиллерийско-стрелковых систем при врезании в момент выстрела кольцевой выступ 14 ведущего устройства 13 сминается гладкой конической частью 9 сменной втулки 3 до размера dn1; на фиг.2 показан вид A фиг.1 предлагаемого нарезного ствола артиллерийско-стрелковых систем, канал которого состоит из нарезной части 1 и заходного конуса 2 с углом 2α2 (2α2>2α1) при вершине (на фрагменте показана ½ этого угла) и состоящего из конических скатов 6 полей нарезов 7, имеющих размер dдн по дну 8, и гладкой части 9, которая выполнена в виде сменной втулки 3, правый торец 10 которой не доходит до начала 11 нарезов 7, каморы 4, и фрагмент, находящегося в канале ствола корпуса 12 боеприпаса 5 с ведущим устройством 13, выполненным, например, из материала корпуса 12 и заедино с ним в виде совокупности чередующихся кольцевых выступов 14, имеющих размер dву2, при перемещении корпуса 12 боеприпаса 5 на расстояние X2=X1 по каналу нарезного ствола артиллерийско-стрелковых систем при врезании в момент выстрела кольцевой выступ 14 ведущего устройства 13 сминается гладкой конической частью 9 сменной втулки 3 и коническим скатом 6 полей нарезов 7 заходного конуса 2 канала предлагаемого нарезного ствола артиллерийско-стрелковых систем до размера dn2; на фиг.3 - график скорости V(L) боеприпаса при выстреле в канале нарезного ствола артиллерийско-стрелковых систем, например, гранаты 30 мм автоматического гранатомета АГ-30 (зная скорость вязкопластического течения Vn материала ведущего устройства, по графику скорости боеприпаса V(L) определяется перемещение боеприпаса X по каналу нарезного ствола, при котором его скорость V достигнет или превысит скорость вязкопластического течения Vn материала ведущего устройства); на фиг.4 - динамика износа полей нарезов нарезного ствола артиллерийско-стрелковых систем, например, 12,7-мм винтовки ОСВ-96 при использовании патрона с одноэлементной стальной пулей.

Основной причиной изнашивания контактных поверхностей в начальной стадии движения является схватывание. Исследованиями установлено, что для саморегулирования процесса трения (исключения схватывания) в высоконагруженном контакте достигаются тогда, когда скорость скольжения V превысит скорость вязкопластического течения материала Vn, из которого изготовлено «контртело» (ведущее устройство боеприпаса). Для стали Vnc>17,2 м/сек, для меди Vпм>317 м/сек (максимальные значения, вычисленные для температуры плавления материала) (см. Буше Н.А., Федоров С.В. Состояние и свойства фрикционного контакта металлов в условиях схватывания // Трение и износ. - 1991. Т.12. - №1. - С.46-55). Числовой моделью, связывающей коэффициенты трения с теплофизическими свойствами материалов и геометрическими параметрами контактирующих поверхностей, показано, что при достижении определенных значений скорости и давления в контакте коэффициент трения снижается на порядок и более (см. Эттлс С.М. Влияние тепловых эффектов на трение при высоких скоростях скольжения // Труды американского общества инженеров-механиков. Проблемы трения. М.: Мир. - 1986. - №1. - С.71-79). Аналогичные данные приведены и в других работах (см. Балакин В.А., Перевераева О.В. Проблемы трения и износа на ракетных треках // Трение и износ. - 1991. Т.12 - №5. - С.896-903). Также показано, что для 155 мм гаубицы плавление тонкого поверхностного слоя материала ведущего устройства, а значит и саморегулирование процесса трения в контакте, начинает возникать уже при V≥20 м/сек (см. Montgomery R.S. Surface Melting of Rotating Bands. Wear, Vol.38, 1976, pp.235-243). Создание в контакте «ствол - ведущее устройство боеприпаса» условий для саморегулирования процесса трения, при котором коэффициент трения в этом контакте снижается на порядок и более, позволяет заметно повысит живучесть нарезного ствола артиллерийско-стрелковых систем. В этом случае изнашивание происходит только у ведущего устройства боеприпаса, так как его элементы постоянно находятся в контакте с нарезами канала ствола, а износ элементов нарезов канала ствола незначителен, вследствие того, что они в каждый момент времени при выстреле контактируют с ведущим устройством новым участком своей поверхности.

В предлагаемом нарезном стволе артиллерийско-стрелковых систем (фиг.1), канал которого состоит из нарезной части 1 и заходного конуса 2 с углом 2α1 (вид A фиг.1) при вершине и состоящего из конических скатов 6 полей нарезов 7 и гладкой части 9, которая выполнена в виде сменной втулки 3, правый торец 10 которой не доходит до начала 11 нарезов 7, имеющих размер dдн по дну 8, и каморы 4, при врезании в момент выстрела боеприпас 5, состоящий из корпуса 12 с ведущим устройством 13, выполненным, например, из материала корпуса 12 и заедино с ним в виде совокупности чередующихся кольцевых выступов 14, диаметр которых dву1, разгоняется до скорости V1, для создания в контакте «ствол - ведущее устройство боеприпаса» условий для саморегулирования процесса трения необходимо, чтобы эта скорость V1 достигла значения Vn, это происходит на расстоянии X1 (определяется по графику V(L) - фиг.3), при этом кольцевой выступ 14 ведущего устройства 13, смятый гладкой конической частью 9 сменной втулки 3 до размера dn1, будет находиться в гладкой конической части 9 сменной втулки 3 заходного конуса 2 канала предлагаемого нарезного ствола артиллерийско-стрелковых систем, т.е. до начала нарезов 11 (dn1>dдн).

Если в нарезном стволе артиллерийско-стрелковых систем (фиг.1), канал которого состоит из нарезной части 1 и заходного конуса 2, имеющего угол 2α2 при вершине (фиг.2) и состоящего из конических скатов 6 полей нарезов 7, размер по дну 8 которых - dдн, и гладкой части 9, которая выполнена в виде сменной втулки 3, правый торец 10 которой не доходит до начала 11 нарезов 7, и каморы 4, угол 2α2 при вершине заходного конуса 2 превосходит 2α1 (2α2>2α1) (вид A фиг.1), то в этом случае при врезании в момент выстрела боеприпас 5, состоящий из корпуса 12 с ведущим устройством 13, выполненным, например, из материала корпуса 12 и заедино с ним в виде совокупности чередующихся кольцевых выступов 14, диаметр которых dву2=dву1, разгоняется до скорости V2, для создания в контакте «ствол - ведущее устройство боеприпаса» условий для саморегулирования процесса трения необходимо, чтобы скорость V2 достигла значения Vn, это происходит на расстоянии X2 (определяется по графику V(L) - фиг.3), а так как в этом случае угол 2α2 при вершине заходного конуса канала ствола увеличен, то это приводит к тому, что кольцевой выступ 14 ведущего устройства 13 будет сминаться до размера dn2 не только гладкой конической частью 9 сменной втулки 3, но и коническими скатами 6 полей нарезов 7 заходного конуса 2 канала нарезного ствола (dn2<dдн), т.е. он будет уже находиться за началом 11 нарезов 7 (за пределами сменной втулки 3).

Из вышесказанного следует, что варьируя углом заходной части канала нарезного ствола, т.е. располагая ведущее устройство боеприпаса на определенных расстояниях X от начала нарезной части заходного конуса канала ствола, можно разгонять боеприпас до скоростей, достигающих или превышающих скорость вязкопластического течения материала его ведущего устройства Vn еще в габаритах гладкой части заходного конуса канала ствола, что позволит исключать создание условий для схватывания в контакте «ствол - ведущее устройство боеприпаса» при дальнейшем движении боеприпаса по нарезной части канала ствола, т.е. заметно снизить износ этой, более трудоемкой, части канала нарезного ствола, и, как следствие, создать нарезной ствол артиллерийско-стрелковых систем увеличенного ресурса. Зная зависимость скорости боеприпаса V(L) от пройденного расстояния X по каналу нарезного ствола артиллерийско-стрелковых систем (для каждой системы эта зависимость известна) и задавая 2α и (или) dву, всегда можно получить такое положение боеприпаса X в канале нарезного ствола артиллерийско-стрелковых систем от начала нарезов заходного конуса, которое обеспечит набор скорости V, которая достигнет или превысит значение Vn в гладкой части заходного конуса канала ствола еще до начала конического ската полей нарезов. Например, путь X гранаты со стальным ведущим устройством при врезании в момент выстрела по стволу 30 мм автоматического гранатомета АГ-30 до набора скорости Vn=17,2 м/сек составляет около 2 мм (фиг.3).

По известным значениям диаметра канала нарезного ствола артиллерийско-стрелковых систем по дну нареза, величины перемещения ведущего устройства боеприпаса по гладкой части заходного конуса при врезании в момент выстрела и диаметра ведущего устройства боеприпаса, можно спроектировать нарезной ствол артиллерийско-стрелковых систем с углом при вершине заходного конуса, величина которого определяется из выражения

,

где 2α - угол при вершине заходного конуса канала нарезного ствола;

dдн - диаметр канала нарезного ствола по дну нарезов;

Xn - длина гладкой части заходного конуса канала нарезного ствола, прохождение которой обеспечивает боеприпасу при врезании в момент выстрела набор скорости, равной или превышающей скорость вязкопластического течения материала ведущего устройства боеприпаса;

dву - диаметр ведущего устройства боеприпаса, и который обеспечит боеприпасу при врезании в момент выстрела набрать скорость V, равную или превышающую скорость Vn вязкопластического течения материала его ведущего устройства еще до начала нарезной части канала ствола (в габаритах сменной втулки), т.е. создаст в контакте «ствол - ведущее устройство боеприпаса» условия для саморегулирования процесса трения, что уменьшит коэффициент трения в этом контакте и, следовательно, увеличит ресурс нарезного ствола артиллерийско-стрелковых систем предлагаемой конструкции.

Анализ износа нарезного ствола артиллерийско-стрелковых систем предлагаемой конструкции (фиг.4) позволяет сделать следующие выводы:

- в дульной и средней частях этого нарезного ствола износ практически отсутствует;

- износ начала нарезов мал и носит упорядоченный характер, так как глубина нарезов остается практически неизменной;

- изношена гладкая часть заходного конуса нарезного ствола.

Износ гладкой части заходного конуса канала нарезного ствола компенсируется тем, что этот участок по сравнению с нарезной частью канала нарезного ствола более простой по форме и не требует высокоточного изготовления, специальной ориентации по совмещению полей и нарезов, обеспечения герметичности стыков и сложной подгонки, вследствие чего он может выполняться как отдельная деталь (сменная втулка), в том числе и из более износостойкого материала, и заменяться еще до того, как начнется износ нарезной части. Операция по замене сменной гладкой втулки простая, не требует специальных знаний и навыков и может выполняться неквалифицированным персоналом и вне заводских условий, что обеспечивает снижение стоимости ремонта нарезного ствола артиллерийско-стрелковых систем предлагаемой конструкции.

Нарезной ствол артиллерийско-стрелковых систем, канал которого состоит из нарезной части, заходного конуса и каморы, отличающийся тем, что гладкая часть заходного конуса выполнена в виде сменной втулки, а величина угла при вершине заходного конуса определяется из выражения: ,где 2α - угол при вершине заходного конуса канала нарезного ствола;dдн - диаметр канала нарезного ствола по дну нарезов;Xn - длина гладкой части заходного конуса канала нарезного ствола;dву - диаметр ведущего устройства боеприпаса.