Опорная конструкция для реверсора тяги, в частности, для решетчатого реверсора тяги

Иллюстрации

Показать всеИзобретение относится к области авиации, в частности к конструкциям мотогондол и реверсивных устройств двухконтурных турбореактивных двигателей. Гондола летательного аппарата содержит опорную конструкцию (100, 110, 200, 300, 400, 500), снабженную устройством реверса тяги, имеющим несущую раму (45, 201, 301, 401, 501), выполненную из композитного материала. Несущая рама имеет, по существу, разомкнутое поперечное сечение, снабженное по меньшей мере одним элементом жесткости. Несущая рама (45, 201, 301, 401, 501) изготовлена по технологии формования посредством инфузии смолы, в частности методом трансферного формования смолы (RTM). Опорная конструкция (100, 110, 200, 300, 400, 500) содержит по меньшей мере одно направляющее средство (5, 7), в частности, типа рельса для установки подвижного капота устройства реверса тяги с возможностью скольжения. Опорная конструкция (100, 110, 200, 300, 400, 500) связана с частью панели (15) неподвижной внутренней конструкции (17) обтекателя турбореактивного двигателя. Достигается возможность снижения веса несущей рамы с сохранением прочностных характеристик по сравнению с замкнутыми конструкциями из композитных материалов. 2 н. и 18 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к опорной конструкции для реверсора тяги, в частности для решетчатого реверсора тяги.

Решетчатый реверсор тяги традиционно состоит из двух полукапотов, каждый из которых смонтирован с возможностью скольжения на опорной полубалке (так называемой «12-часовой» балке), установленной с возможностью поворота на стойке для поддержки гондолы.

Может также использоваться нижняя, так называемая «6-часовая балка», состоящая из двух полубалок, каждая из которых снабжена, как правило, средствами для их соединения и для фиксации двух полуконструкций. Каждая 6-часовая полубалка традиционно соединяется с соответствующей 12-часовой полубалкой с помощью специальной внутренней конструкции, охватывающей турбореактивный двигатель.

Опорные конструкции, или балки, снабжены также, как правило, направляющими рельсами, обеспечивающими возможность скольжения каждого полукапота по связанной с ним полубалке поочередно из так называемого положения прямой тяги реверсора в так называемое положение обратной тяги.

Благодаря вращательному движению каждой полубалки на стойке поддержки гондолы обеспечивается возможность поворота каждого полукапота относительно этой стойки при необходимости проведения работ по техобслуживанию.

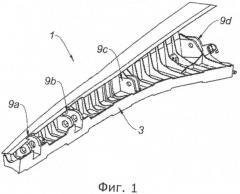

Как видно на приложенных чертежах фиг.1 и 2, каждая полубалка 1 выполнена в виде ребристого элемента 3 из металлического сплава и снабжена, как правило, установленными на ее наружной поверхности основным 5 и вспомогательным 7 рельсами, которые обеспечивают возможность перемещения связанного с ними полукапота (не показан), а также несколькими шарнирными скобами 9а, 9b, 9c, 9d, обеспечивающими возможность поворота полубалки 1 на связанной с ней стойке гондолы.

Имеется также коробка 11, установленная на передней части (по ходу потока воздуха в гондоле) полубалки 1 и обеспечивающая возможность крепления передней рамы, предназначенной для установки на ней решеток реверсора тяги (рама и решетки не показаны).

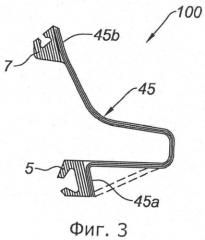

Как можно видеть на фиг.3, полубалка 1 закреплена с помощью заклепок 13 на верхней части 15 панели 17 неподвижной внутренней конструкции, каковая панель выполнена обычно из композитного материала и ограничивает, вместе со связанным с ней капотом реверсора тяги, тракт циркуляции вторичного потока турбореактивного двигателя.

Узел, образуемый полубалкой 1, ее рельсами 5, 7 и шарнирными скобами 9a-9d, часто называют «12-часовой конструкцией», учитывая его положение в верхней части круга, ограничиваемого сечением гондолы, по аналогии с циферблатом часов.

«6-часовые» полубалки имеют, по существу, такую же структуру, с той разницей, что в них использованы не шарнирные, а фиксирующие скобы и/или соответствующие фиксирующие средства.

Для облегчения полубалок и снижения затрат на их изготовление было предложено применять композитные материалы, известные тем, что они позволяют существенно уменьшить массу с одновременным соблюдением требований к механической и конструктивной прочности.

В документе WO 2007/147193 описана подобная опорная и направляющая конструкция, которая может нести на себе полукапот реверсора тяги, причем указанная балка содержит раму, образованную полым профилем с практически замкнутым поперечным сечением и выполненную из композитного материала.

Благодаря наличию такой практически замкнутой конструкции удается гарантировать надлежащую механическую прочность балки.

Однако по-прежнему ощущается потребность в снижении веса конструкций, используемых в авиационной промышленности.

Целью настоящего изобретения является разработка еще более облегченной опорной конструкции. Для достижения этой цели предложена опорная конструкция для гондолы турбореактивного двигателя, в частности, снабженной устройством реверса тяги, имеющая, по меньшей мере, одну раму, выполненную из композитного материала, и отличающаяся тем, что рама имеет, по существу, разомкнутое поперечное сечение и снабжена по меньшей мере одним элементом жесткости.

Здесь необходимо уточнить, что, как было неожиданно обнаружено заявителями, необходимая жесткость может быть получена благодаря использованию не только практически замкнутого сечения, но это требование можно также удовлетворить с помощью разомкнутого сечения, в частности, в комбинации с соответствующим элементом жесткости, причем даже пользуясь композитными материалами.

В результате этого существенно снижается суммарный вес конструкции.

Кроме того, при использовании балки подобной структуры удается значительно снизить производственные издержки, так как благодаря разомкнутому сечению удается применить несложную литейную форму, для которой не требуется установка внутреннего стержня и, соответственно, его извлечение после формования.

Разомкнутая конструкция дает также возможность более легкого доступа при монтаже на готовом изделии различных компонентов, в частности, осей поворотных шарниров, либо при необходимости контроля качества готового изделия или поддержания его в рабочем состоянии, либо, наконец, в ходе ремонтных работ.

Следует также отметить, что благодаря разомкнутому сечению удается достичь большей свободы в выборе формы балки. Это связано с тем, что в случае, например, плавного уменьшения сечения, каковое уменьшение позволяет добиться лучшего согласования балки с внутренними линиями обтекания и лучшего вписывания внутреннего обтекателя в тракт циркуляции вторичного потока, для замкнутого сечения потребуется использования растворимых формовочных стержней.

Предпочтительно, чтобы рама была изготовлена по технологии формования посредством инфузии смолы, а конкретнее - методом трансферного формования смолы (RTM).

Целесообразно, чтобы конструкция содержала по меньшей мере одно направляющее средство, в частности, типа рельса, например, из углерода, металла или металлического сплава, для установки подвижного капота устройства реверса тяги с возможностью скольжения. Такой рельс может оказаться пригодным в случае работы с решетчатым реверсором тяги. Рельсы можно закрепить на конструкции, например, с помощью клея, заклепок и иных крепежных средств либо встроить в композитный материал, используемый для выполнения конструкции в виде цельного узла.

Целесообразно также, чтобы указанная опорная конструкция была соединена с частью панели неподвижной внутренней конструкции обтекателя турбореактивного двигателя.

В соответствии с первым вариантом осуществления, панель неподвижной внутренней конструкции закреплена на опорной конструкции с помощью клея, заклепок или любых иных крепежных средств. Целесообразно, чтобы панель неподвижной внутренней конструкции была закреплена таким образом, чтобы закрыть разомкнутое сечение рамы. Таким образом, воссозданное замкнутое сечение повышает механическую прочность всего узла.

В соответствии со вторым вариантом, панель неподвижной внутренней конструкции встроена в опорную конструкцию. Говоря конкретнее, внутренняя конструкция может быть встроена в обшивку конструкции, или эту внутреннюю конструкцию можно выполнить из композитного материала и за одно целое с опорной конструкцией.

Благодаря встраиванию неподвижной внутренней конструкции (ее обозначают, как правило, с помощью сокращения IFS от английских слов Internal Fixed Structure) устраняется необходимость в применении заклепок для соединения опорной конструкции с панелью внутренней конструкции, что позволяет, во-первых, сэкономить массу изделия и, во-вторых, упростить его сборку.

Предпочтительно, чтобы опорная конструкция была снабжена, по меньшей мере, одной скобой или накладкой для крепления, предпочтительно съемного и/или поворотного, к какой-либо несущей конструкции типа пилона или к другой опорной конструкции согласно изобретению. Такие скобы и накладки можно изготовить из любого подходящего материала: металлического сплава, углерода, композита и т.д. и закрепить на опорной конструкции (в частности, с помощью клея, заклепок, болтов и др.) либо объединить с ней (встроить в ее обшивку или выполнить из того же композитного материала, что и эта конструкция).

В соответствии с первым вариантом осуществления изобретения, конструкция представляет собой 12-часовую полубалку.

В соответствии со вторым вариантом осуществления, конструкция представляет собой 6-часовую полубалку.

Целесообразно, чтобы несущая рама была снабжена по меньшей мере одним элементом жесткости.

Целесообразно также, чтобы несущая рама была снабжена рядом элементов жесткости, распределенных вдоль указанной конструкции.

Предпочтительно, чтобы, по меньшей мере, часть элементом жесткости была выполнена квадратной формы.

Целесообразно, чтобы элементы жесткости были изготовлены из композитного материала, что позволит выполнить их за одно целое с формованным изделием.

Целесообразно также, чтобы элементы жесткости являлись составной частью опорной конструкции.

Целесообразно также, чтобы в состав опорной конструкции входил, по меньшей мере, один участок соединения с передней рамой.

В соответствии с первым вариантом осуществления, опорная конструкция имеет, по меньшей мере, один участок с увеличенной жесткостью благодаря тиснению, в частности, нижней стенки конструкции.

В качестве альтернативы или дополнения можно предусмотреть, чтобы опорная конструкция имела по меньшей мере один участок с увеличенной жесткостью благодаря гофрированию, в частности, нижней стенки конструкции.

Подобным же образом, в порядке альтернативы или дополнения можно предусмотреть, чтобы опорная конструкция имела, по меньшей мере, один участок с увеличенной жесткостью благодаря дублированию стенки, в частности, нижнюю стенку конструкции, например, U-образной формы.

Целесообразно, чтобы опорная конструкция была объединена с обтекаемой стенкой, обеспечивающей получение нужных внутренних аэродинамических характеристик в зоне тракта циркуляции вторичного потока.

Предметом изобретения является также гондола летательного аппарата, отличающаяся тем, что она содержит по меньшей мере одну опорную конструкцию типа описанной выше.

Сущность изобретения станет более понятной в ходе чтения нижеследующего детального описания, приводимого со ссылками на приложенные чертежи, на которых:

фиг.1 и 2 представляют собой виды в аксонометрии известной из предшествующего уровня техники металлической 12-часовой конструкции, о которой было сказано выше в преамбуле описания;

фиг.3 и 4 - виды, иллюстрирующие первый общий вариант выполнения опорной конструкции, соответственно, в обычном сечении и в зоне шарнирной скобы;

фиг.5 - вид, аналогичный виду на фиг.3, иллюстрирующий один из вариантов осуществления;

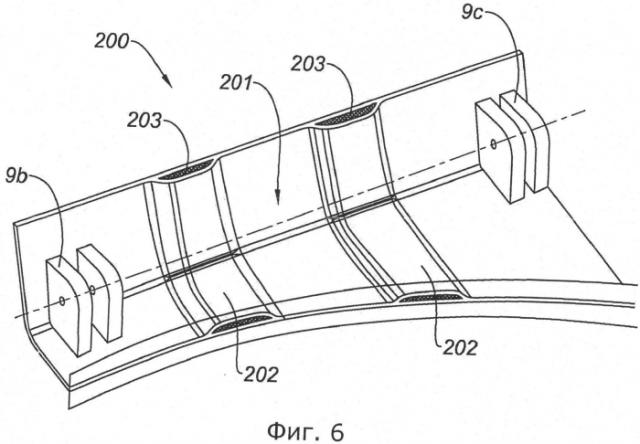

фиг.6 - частичный вид, иллюстрирующий первый предпочтительный вариант выполнения предлагаемой опорной конструкции;

фиг.7 - частичный вид, иллюстрирующий второй предпочтительный вариант выполнения предлагаемой опорной конструкции;

фиг.8 и 9 - виды, соответственно, частичный и в разрезе, иллюстрирующие третий предпочтительный вариант осуществления изобретения;

фиг.10 - частичный вид, иллюстрирующий четвертый предпочтительный вариант осуществления изобретения.

На всех чертежах одинаковые или сходные компоненты или состоящие из этих компонентов узлы обозначены одними и теми же позициями.

На фиг.3-5 показаны поперечные разрезы полубалки 100, соответственно, в обычном сечении и в зоне шарнирной скобы 9с.

Балка 100 имеет короб 45 с разомкнутым сечением, который выполнен из композитного материала, причем указанный короб образован в данном случае путем укладки нескольких слоев композитных волокон.

Разомкнутый короб 45 имеет два свободных конца 45а, 45b, возле каждого из которых расположено по одному направляющему рельсу 5, 7. Как было сказано ранее, эти рельсы могут быть изготовлены из металлического сплава или композитного материала и закреплены на коробе либо выполнены за одно целое с ним, в частности, посредством введения в обшивку, как видно на фиг.5.

Как уже говорилось при рассмотрении фиг.1 и 2, полубалка 100 снабжена шарнирными скобами 9а, 9b, 9c, 9d, которые расположены через определенные интервалы вдоль продольной оси указанной полубалки.

На фиг.4 представлен вид в разрезе в зоне одной из этих скоб, 9c. Как и в случае с рельсами 5 и 7, скобы 9а, 9b, 9c, 9d можно изготовить, как это делается традиционно, например, из металлического сплава, композитного материала или штампованного углерода и закрепить на полубалке 100 или выполнить за одно целое с ней.

Полубалка 100 может быть получена посредством формования, в частности, с использованием технологии инфузии смолы или методом трансферного формования смолы (RTM) в литейной форме, снабженной по меньшей мере одним стержнем и по меньшей мере одной матрицей. Такие методы хорошо известны специалистам в данной области и потому не составляют предмет настоящего изобретения.

Как видно на примере балки 110 на фиг.5, традиционно берут заготовки 51а, 51b, образующие собой рельсы 5 и 7, и помещают их на стержень, после чего на указанные заготовки и на стержень укладывают слои композитного материала, образующие короб 45.

Затем накрывают стержень матрицей и инжектируют смолу в зазор между указанными матрицей и стержнем, что позволяет соединять друг с другом различные образующие полубалку 100 элементы, применяя технологию переноса смолы, известную под названием RTM (от английских слов Resin Transfer Molding).

В соответствии с одним из вариантов, короб 45 можно выполнить по меньшей мере из двух обшивочных элементов, которые зажимают заготовки 51а, 51b рельсов (результат этого процесса виден на фиг.5).

Благодаря такой особой конфигурации, которая тоже может быть получена с применением технологии RTM, удается добиться надежного соединения рельсов 5, 7 с разомкнутым коробом 45, а значит, и исключительно высокой механической прочности всей конструкции.

Следует также заметить, что рельсы 5, 7 могут быть связаны с опорной плитой, которую впоследствии закрепляют на полубалке. В рамках настоящего изобретения можно использовать все известные специалистам варианты встраивания и крепления этих рельсов. На фиг.6-10 демонстрируются несколько предпочтительных вариантов выполнения несущей рамы полубалки согласно изобретению, которая имеет несущую раму, снабженную, по меньшей мере, одним элементом жесткости, при этом излагаются несколько технических решений, направленных на повышение прочности предлагаемой композитной балки с разомкнутым сечением.

На фиг.6 показана балка 200 из композитного материала, имеющая согласно изобретению несущую раму 201 с разомкнутым сечением, более конкретно - с L-образным сечением.

Указанная балка снабжена рядом квадратных элементов жесткости 202, раздельно распределенных вдоль нее. Эти элементы жесткости могут быть изготовлены, например, из металлического сплава или композитного материала и закреплены на несущей раме 201 или выполнены за одно целое с ней.

В рассматриваемом здесь конкретном случае элементы жесткости 202 выполнены с введением их в обшивку балки 200 посредством тиснения слоев. Каждый элемент жесткости 202 имеет сердцевину 203, которая может быть выполнена, в частности, из композитного материала, пены или иного материала.

На фиг.7 показана балка 300, имеющая несущую раму 301 с разомкнутым сечением практически L-образной формы. Эта несущая рама имеет ножку, которая образует собой ее нижнюю стенку 302, причем форма указанной стенки выбрана такой, чтобы она имела гофрированную поверхность, придающую конструкции дополнительную прочность.

На фиг.8 показана балка 400, имеющая несущую раму 401 с разомкнутым сечением практически L-образной формы. Эта несущая рама имеет ножку в виде сдвоенной стенки 402, 402'. В соответствии с изобретением, сдвоенная нижняя стенка 402, 402' выполнена открытой, в данном конкретном случае сбоку.

В соответствии с одним из предпочтительных признаков изобретения, как показано на фиг.9, одна из стенок верхней панели 15 неподвижной внутренней конструкции 17 закрывает собой разомкнутую сдвоенную стенку 402, 402', Как уже говорилось выше, стенку 15 неподвижной внутренней конструкции 17 можно закрепить с использованием различных известных специалистам средств, в частности, путем приклеивания или на заклепках.

На фиг.10 показана балка 500, имеющая несущую раму 501 с разомкнутым сечением практически L-образной формы. Эта несущая рама имеет ножку 502, в толще которой выполнены ячейки 503, в результате чего получается открытое сечение. Эти ячейки могут быть закрыты, например, закрепленным на балке обтекателем, как в рассматриваемом здесь случае, где они раскрываются в нижней поверхности обтекателем с обеспечением нужных аэродинамических характеристик тракта циркуляции воздуха.

Как сказано выше, полубалки связаны с панелью 15 неподвижной конструкции 17. В случае когда эта панель не закрывает сечение несущей рамы, она может быть объединена с полубалкой и при необходимости выполнена тоже из композитного материала.

Такое объединение можно выполнить, например, посредством обертывания композитных слоев полубалки по обе стороны от панели 15, а конкретнее - ее внутренней конструкции.

Хотя изобретение было описано выше применительно к частному примеру его осуществления, должно быть совершенно очевидно, что оно никоим образом не ограничивается этим примером и охватывает всевозможные технические эквиваленты рассмотренных здесь средств, а также их различные комбинации, при условии что они не выходят за рамки заявленного объема изобретения. Такие комбинируемые эквиваленты и средства можно найти в заявке FR 08/00264.

1. Опорная конструкция (100, 110, 200, 300, 400, 500) для гондолы турбореактивного двигателя, в частности, снабженной устройством реверса тяги, имеющая по меньшей мере одну несущую раму (45, 201, 301, 401, 501), выполненную из композитного материала, отличающаяся тем, что несущая рама имеет, по существу, разомкнутое поперечное сечение, снабженное по меньшей мере одним элементом жесткости.

2. Опорная конструкция (100, 110, 200, 300, 400, 500) по п.1, отличающаяся тем, что несущая рама (45, 201, 301, 401, 501) изготовлена по технологии формования посредством инфузии смолы, в частности методом трансферного формования смолы (RTM).

3. Опорная конструкция (100, 110, 200, 300, 400, 500) по любому из пп.1 или 2, отличающаяся тем, что она содержит по меньшей мере одно направляющее средство (5, 7), в частности, типа рельса для установки подвижного капота устройства реверса тяги с возможностью скольжения.

4. Опорная конструкция (100, 110, 200, 300, 400, 500) по любому из пп.1-2, отличающаяся тем, что указанная конструкция связана с частью панели (15) неподвижной внутренней конструкции (17) обтекателя турбореактивного двигателя.

5. Опорная конструкция (100, 110, 200, 300, 400, 500) по п.4, отличающаяся тем, что панель неподвижной внутренней конструкции закреплена на опорной конструкции.

6. Опорная конструкция (400) по п.5, отличающаяся тем, что панель (15) неподвижной внутренней конструкции (17) закреплена таким образом, чтобы закрыть разомкнутое сечение несущей рамы (401).

7. Опорная конструкция по п.4, отличающаяся тем, что панель неподвижной внутренней конструкции объединена с опорной конструкцией.

8. Опорная конструкция (100, 110, 200, 300, 400, 500) по любому из пп.1, 2, 5, 6 или 7, отличающаяся тем, что она снабжена по меньшей мере одной скобой (9а, 9b, 9c, 9d) или накладкой для крепления, предпочтительно съемного и/или поворотного, к какой-либо несущей конструкции типа пилона или к другой опорной конструкции согласно изобретению.

9. Опорная конструкция (100, 110, 200, 300, 400, 500) по п.8, отличающаяся тем, что конструкция представляет собой 12-часовую полубалку.

10. Опорная конструкция по п.8, отличающаяся тем, что конструкция представляет собой 6-часовую полубалку.

11. Опорная конструкция (200, 300, 400, 500) по любому из пп.1, 2, 5, 6, 7, 9 или 10, отличающаяся тем, что несущая рама снабжена рядом элементов жесткости, распределенных вдоль указанной конструкции.

12. Опорная конструкция (200) по любому из пп.1, 2, 5, 6, 7, 9 или 10, отличающаяся тем, что по меньшей мере часть элементов жесткости (202) выполнена квадратной формы.

13. Опорная конструкция (100, 110, 200, 300, 400, 500) по любому из пп.1, 2, 5, 6, 7, 9 или 10, отличающаяся тем, что элементы жесткости изготовлены из композитного материала.

14. Опорная конструкция (100, 110, 200, 300, 400, 500) по п.13, отличающаяся тем, что элементы жесткости являются составной частью опорной конструкции.

15. Опорная конструкция (100, 110, 200, 300, 400, 500) по любому из пп.1, 2, 5, 6, 7, 9, 10 или 14, отличающаяся тем, что в ее состав входит по меньшей мере один соединительный участок (11) для соединения с передней рамой.

16. Опорная конструкция (200, 500) по любому из пп.1, 2, 5, 6, 7, 9, 10 или 14, отличающаяся тем, что она имеет по меньшей мере один участок с увеличенной жесткостью благодаря тиснению, а точнее, нижнюю стенку (201, 502) конструкции.

17. Опорная конструкция (300) по любому из пп.1, 2, 5, 6, 7, 9, 10 или 14, отличающаяся тем, что она имеет по меньшей мере один участок с увеличенной жесткостью благодаря гофрированию, а точнее, нижнюю стенку (302) конструкции.

18. Опорная конструкция (400) по любому из пп.1, 2, 5, 6, 7, 9, 10 или 14, отличающаяся тем, что она имеет по меньшей мере один участок с увеличенной жесткостью благодаря дублированию (402') стенки, а точнее, нижнюю стенку (402) конструкции, например, U-образной формы.

19. Опорная конструкция (100, 110, 200, 300, 400, 500) по любому из пп.1, 2, 5, 6, 7, 9, 10 или 14, отличающаяся тем, что она содержит обтекаемую стенку, обеспечивающую получение нужных внутренних аэродинамических характеристик в зоне тракта циркуляции вторичного потока.

20. Гондола летательного аппарата, отличающаяся тем, что она содержит по меньшей мере одну опорную конструкцию (100, 110, 200, 300, 400, 500) по любому из пп.1-19.