Намоточный станок и способ намотки

Иллюстрации

Показать всеЗаявленная группа изобретений относится к области намотки и может быть использована для создания намотанных на трубчатые втулки рулонов ленточного материала. Намоточный станок содержит первый намоточный валик, опорную поверхность, режущий элемент и электродвигатель. Первый намоточный валик образует намоточную опору. Опорная поверхность выполнена с возможностью помещения на нее намоточной втулки. Намоточная втулка подается в направлении намоточной опоры. Опорная поверхность и первый намоточный валик образуют канал подачи намоточных втулок. Режущий элемент выполнен с возможностью входа в канал для разрезания ленточного материала. Режущий элемент управляется электродвигателем. Обеспечивается высокое качество продукции при высоких скоростях производства. 2 н. и 34 з.п. ф-лы, 10 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к намоточному станку для создания рулонов из ленточного материала, намотанного вокруг трубчатых намоточных втулок.

Изобретение также относится к способу намотки для создания рулонов из ленточного материала, намотанного вокруг трубчатых намоточных втулок.

Уровень техники

При создании рулонов намотанного ленточного материала, таких как рулоны туалетной бумаги, кухонных полотенец и т.п. вначале формируются катушки большого диаметра, именуемые первичными катушками, с которых затем ленточный материал разматывается и перематывается на рулоны меньшего диаметра, соответствующие по размеру конечному изделию, предназначенному для продажи, осевая длина которых равна осевой длине нескольких рулонов, предназначенных для конечного использования. Подобные рулоны впоследствии разрезаются, образуя рулоны, предназначенные для использования, которые упаковываются.

Намоточные станки, в частности, предназначенные для производства санитарно-гигиенической бумаги, туалетной бумаги, бумажных полотенец и аналогичных изделий являются полностью автоматическими, высокоскоростными машинами, способными обрабатывать один или несколько слоев целлюлозных волокон, подаваемых с высокой скоростью, равной и даже превышающей 1000 м/мин. Поэтому современные намоточные станки формируют рулоны намоточного материала с высокой скоростью, составляющей до одного рулона каждые 1-2 секунды или быстрее.

После намотки рулона должны быть выполнены несколько операций, в целом именуемых «обменной фазой». Во время обменной фазы осуществляются операции по разрезанию ленточного материала, выгрузке готового рулона, креплению передней кромки ленточного материала (получаемой за счет разрезания ленточного материала) в новой намоточной втулке, вставляемой в станок и наматыванию нового рулона.

Подобные операции должны выполняться с очень высокой скоростью для недопущения замедления производственного цикла, поскольку средняя скорость подачи ленточного материала во время обменной фазы не меняется. С другой стороны, возможно лишь локальное изменение скорости ленточного материала в той части, где происходит его разрезание.

В документе US-A-5979818 описан намоточный станок нового поколения, в котором ленточный материал наматывается в намоточной опоре, предпочтительно образованной группой из трех намоточных валиков. Ленточный материал направляется вокруг первого намоточного валика и проходит через намоточный зазор, образованный между первым намоточным валиком и вторым намоточным валиком. По ходу спереди от подобного зазора находится опорная поверхность для намоточных втулок, которые вставляются в загрузочное отверстие канала, образованного между упомянутой опорной поверхностью и первым намоточным валиком. В некоторых вариантах, рассматриваемых в этом документе, вдоль канала установлен режущий элемент для ленточного материала, предпочтительно выполненный и расположенный таким образом, чтобы он разрезал ленточный материал, прижимая его к первому намоточному валику, создавая локальное замедление движения ленточного материала между точкой зажима и рулоном, наматываемым в намоточной опоре. Подобное замедление приводит к натяжению ленточного материала и в итоге к его разрезанию, предпочтительно вдоль линии перфорации, создаваемой перфорирующим устройством, расположенным по ходу перед намоточной опорой.

Станки, основанные на данном принципе, являются исключительно гибкими, надежными и могут обрабатывать рулоны с большой осевой длиной на очень высокой скорости, равной или даже превышающей 1000 м/мин.

Продукция, изготавливаемая при помощи подобных станков, допускает дальнейшие усовершенствования, поскольку на крайнем внутреннем слое ленточного материала, наматываемого на каждую намоточную втулку, имеется загиб, который из-за его длины является небольшим дефектом, по меньшей мере, у отдельных типов продукции. Длина подобного загиба зависит от точки, в которой происходит разрезание ленточного материала. Подобная точка находится на некотором расстоянии от точки соприкосновения ленточного материала с новой намоточной втулкой. Часть ленточного материала между точкой крепления на новой намоточной втулке и точкой разрезания сложена, образуя загиб, длина которого соответствует расстоянию между этими двумя точками.

Кроме того, у режущего элемента имеются прижимные колодки, при помощи которых он прижимает ленточный материал к намоточному валику. Прижимное усилие, создаваемое колодками, приводит к быстрому износу колодок, которые в итоге приходится регулировать, поскольку в противном случае в определенной точке колодки перестанут прижиматься с достаточным усилием к намоточному валику и не позволят осуществлять разрезание ленточного материала. Обычно подобное регулирование должно производиться примерно каждые две недели, а поскольку регулирование является механическим, оно должно осуществляться вручную.

По отдельным вариантам осуществления современных намоточных станков, в основу конструкции которых положены идеи вышеупомянутого документа, прижимное усилие, прикладываемое режущим элементом к намоточному валику, является значительным и приводит к вибрации всего намоточного станка. Помимо того, что это является конструктивной проблемой, приводящей к износу механических деталей и шуму, это также может отрицательно сказываться на исправной работе станка, из-за чего разрыв ленточного материала может не происходить в соответствующем месте, обозначенном точной линией перфорации на ленточном материале.

В документах US-A-2004/0061021, US-B-6877689, а также US-B-7175127 раскрываются намоточные станки, в которых режущий элемент для ленточного материала управляется таким образом, чтобы он обеспечивал разрыв ленточного материала между двумя точками на ленточном материале, образуемыми площадью поверхностного контакта с режущим элементом и площадью поверхностного контакта с новой втулкой, вставленной в намоточный канал. Использование подобного подхода позволяет получать более короткий загиб. Однако при этом машина становится значительно менее надежной из-за снижения управляемости ленточным материалом на обменной фазе, что затрудняет достижение высоких скоростей производства.

Раскрытие изобретения

Задача изобретения заключается в том, чтобы создать намоточный станок, преодолевающий, полностью или частично, по меньшей мере, один из недостатков известных намоточных станков. Также задача изобретения заключается в том, чтобы предложить более эффективный намоточный станок, позволяющий выпускать продукцию более высокого качества даже при высоких скоростях производства, без потери преимуществ, которыми обладают известные современные, надежные намоточные станки.

Другая задача изобретения заключается в том, чтобы предложить намоточный станок, у которого периодичность операций по замене режущего элемента для ленточного материала сокращена и/или у которого регулировки могут осуществляться с большей эффективностью, без длительных простоев машины и механических операций по обслуживанию деталей машины.

Еще одна задача изобретения заключается в том, чтобы предложить намоточный станок, у которого вибрации, возникающие в результате использования режущего элемента для ленточного материала, уменьшены.

По существу, по одному из вариантов осуществления изобретения предлагается намоточный станок для намотки ленточного материала вокруг трубчатой втулки, содержащий: первый намоточный валик, вокруг которого направляется ленточный материал и который, по меньшей мере, частично образует намоточную опору; предпочтительно второй намоточный валик, образующий с первым намоточным валиком зазор, через который подается ленточный материал; опорную поверхность для намоточных втулок, выполненную с возможностью помещения на нее намоточной втулки, ее подачи в намоточную опору и образующую, совместно с первым намоточным валиком, канал подачи для намоточных втулок, в этом канале втулки подаются, соприкасаясь с опорной поверхностью, а ленточный материал направляется вокруг первого намоточного валика; загрузочное устройство для намоточных втулок, предназначенное для загрузки намоточных втулок в канал; режущий элемент для ленточного материала, который может входить в канал для отрезания ленточного материала, причем режущий элемент взаимодействует с первым намоточным валиком, а также с ленточным материалом, направляемым вокруг первого намоточного валика для его разрезания; предпочтительно электродвигатель для управления режущим элементом, который управляет режущим элементом, изменяя скорость режущего элемента после его размещения внутри канала. В частности, скорость режущего элемента увеличивается после разрезания ленточного материала. Подобное увеличение скорости позволяет предотвратить столкновение между режущим элементом и новой втулкой, продвигающейся вдоль канала даже в том случае, если разрезание ленточного материала происходит при нахождении режущего элемента достаточно близко к новой втулке. Это уменьшает длину передней части ленточного материала, которая загибается после начала наматывания вокруг новой втулки.

Изменение скорости, в целом, должно осуществляться без реверсирования движения, либо с реверсированием движения. То есть, ускорение можно рассматривать как ускорение режущего элемента без реверсирования его перемещения вперед или как реверсирование направления движения. По предпочтительным вариантам осуществления изобретения ускорение режущего элемента осуществляется электродвигателем при помощи соответствующим образом запрограммированного блока управления.

Меняя скорость режущего элемента, пока он находится в канале для подачи втулок, можно добиться взаимодействия режущего элемента с ленточным материалом при оптимальной скорости для отрезания ленточного материала, а затем изменять скорость режущего элемента (с реверсированием или без реверсирования скорости, а, следовательно, направления движения) для предотвращения столкновения с втулкой, подаваемой в канал. За счет этого можно передвигать точку разрезания ленточного материала ближе к намоточной втулке, вставляемой в канал, уменьшив тем самым длину задней кромки ленточного материала, наматываемой на новую намоточную втулку, получая рулон более высокого качества, без снижения производственной скорости, определяемой скоростью подачи ленточного материала.

По отдельным предпочтительным вариантам осуществления изобретения электродвигатель, приводящий в действие режущий элемент, может быть выполнен и управляться таким образом, чтобы управление режущим элементом осуществлялось так, чтобы режущий элемент входил и продвигался в канале в направлении, противоположном направлению подачи втулок вдоль канала. В этом случае, на этапе разрезания ленточного материала режущий элемент будет перемещаться в направлении места загрузки втулки в канал, а, следовательно, в направлении загружаемой в него втулки. Затем, при реверсировании движения режущего элемента, он перемещается от места загрузки в канале. По сути, режущий элемент входит в канал подачи втулок по ходу после намоточной втулки, ближе к намоточной опоре. Затем режущий элемент продолжает перемещаться в направлении загрузочного входа канала, т.е. в направлении, противоположном направлению подачи в канал втулок и ленточного материала. В результате этого, за счет взаимодействия с ленточным материалом, например за счет его прижатия к намоточному валику, режущий элемент отрезает ленточный материал между местом соприкосновения с ленточным материалом и рулоном, наматываемым в намоточной опоре. Затем, за счет реверсирования его движения, режущий элемент удаляется из канала, выходя, по существу, в том же месте, где он вошел в канал.

Следовательно, на втором этапе его перемещения, режущий элемент движется в направлении, по существу, совпадающем с направлением подачи намоточной втулки, что исключает столкновение между ними.

Другими словами, по данному варианту осуществления изобретенрия режущий элемент управляется в зависимости от возвратно-поступательного движения, предпочтительно вращательного возвратно-поступательного движения, двигаясь по одной траектории в одном направлении, а затем в противоположном направлении, режущий элемент взаимодействует с ленточным материалом, разрезая его в месте реверсирования своей траектории.

В компоновке подобного типа можно одновременно уменьшить длину кромки ленточного материала, загибаемой назад после разрезания ленточного материала, а также уменьшить вибрации, создаваемые намоточным станком в результате взаимодействия режущего элемента с намоточным валиком. Кроме этого, также можно отрегулировать режущий элемент для компенсации износа без остановки машины и выполнения ручных операций с механическими элементами. На самом деле, в этом случае можно осуществлять корректировки с панели управления, меняя режим работы электродвигателя, приводящего в действие режущий элемент. После износа колодок режущего элемента достаточно увеличить траекторию режущего элемента, переместив точку, в которой движение реверсируется, ближе к загрузочному отверстию канала, обеспечив тем самым прижатие режущего элемента к намоточному валику, достаточное для обеспечения разрыва ленточного материала. Например, может быть достаточно раз в неделю увеличивать угол вращения режущего элемента для ленточного материала на сотую долю градуса в направлении, противоположном направлению подачи намоточных втулок.

Помимо возможности осуществления подобной регулировки через интерфейс с панели управления, без ручного воздействия на механические элементы, данный вариант осуществления изобретения позволяет добиться значительно меньшего износа по сравнению с традиционным оборудованием, за счет использования режущего элемента, который вращается без реверсирования вращательного движения на протяжении всего цикла обмена. Это становится возможным за счет обеспечения необходимого прижимного усилия между колодкой и ленточным материалом с постоянной минимальной величиной, которая достаточна для осуществления разрыва. По особо предпочтительному варианту осуществления изобретения возможно регулировать подобное прижимное усилие между колодкой и ленточным материалом в зависимости от сопротивления частей ленточного материала между перфорированными отверстиями, образующими линию перфорации. За счет этого разрыв происходит в зависимости от типа изделия. Как вариант или как дополнение можно регулировать прижимное усилие между колодкой и ленточным материалом в зависимости от скорости ленточного материала. На самом деле, при увеличении скорости требуется меньшее прижимное усилие колодки к ленточному материалу для обеспечения его разрыва.

За счет меньшего прижимного усилия между колодкой и бумагой (а, следовательно, более слабого прижатия колодки к валику) также можно добиться уменьшения вибраций, в итоге механическое напряжение, создаваемое данным явлением, уменьшается или исчезает, также как и вероятность неточного разреза ленточного материала, отличающегося от линии перфорации, вдоль которой машина должна разрывать ленточный материал.

По другим вариантам осуществления изобретения управление режущим элементом осуществляется таким образом, чтобы он перемещался внутри канала подачи втулок без реверсирования скорости его продвижения, но так, чтобы он ускорялся после взаимодействия с ленточным материалом, обеспечивая его разрезание. По существу, режущий элемент перемещается вперед вдоль канала с более низкой скоростью, чем скорость подачи ленточного материала, обеспечивая разрезание ленточного материала в результате его замедления при взаимодействии с режущим элементом. Затем скорость режущего элемента увеличивается таким образом, чтобы избежать столкновения с втулкой, подаваемой в канал. На практике, по отдельным вариантам осуществления изобретения, режущий элемент перемещается вперед в канале для подачи втулок с переменной скоростью: с первой, более низкой скоростью, перед взаимодействием с ленточным материалом и его разрывом, по ходу перед точкой взаимодействия с режущим элементом; а также со второй, более высокой скоростью, для удаления режущего элемента из канала, до столкновения с намоточной втулкой. В данном случае точка разрезания ленточного материала приближается к точке соприкосновения между намоточной втулкой и ленточным материалом, направляемым вокруг намоточного валика, уменьшая тем самым длину задней кромки, загибаемой назад при создании первого витка вокруг намоточной втулки.

По отдельным вариантам осуществления изобретения режущий элемент совершает вращательное движение вокруг оси снаружи канала. По другим вариантам осуществления изобретения, режущий элемент может совершать линейное движение.

По отдельным вариантам осуществления изобретения управление режущим элементом осуществляется таким образом, чтобы он взаимодействовал с ленточным материалом, осуществляя его разрезание, двигаясь со скоростью, не превышающей 70%, предпочтительно не превышающей 50% от скорости ленточного материала. Если режущий элемент осуществляет вращательное движение, то скорость режущего инструмента можно рассматривать как окружную скорость, которую элемент имеет в точке соприкосновения с ленточным материалом, поскольку именно эта скорость определяет параметры взаимодействия с ленточным материалом, а, следовательно, его действия по разрыванию или разрезанию ленточного материала.

По отдельным вариантам осуществления изобретения скорость подачи намоточной втулки в канал управляется, например, за счет использования поворотного элемента, расположенного в определенном положении вдоль канала, напротив первого намоточного валика, на определенном от него расстоянии, таким образом, чтобы обеспечивался проход для намоточной втулки между первым намоточным валиком и поворотным элементом. Поворотный элемент расположен относительно направления подачи втулки в канал по ходу спереди, в области взаимодействия между режущим элементом и ленточным материалом; поворотный элемент управляется приводом, регулирующим скорость подачи втулки вдоль канала.

Другим объектом изобретения является способ намотки ленточного материала вокруг намоточной втулки в намоточному станке, включающий:

- Подачу ленточного материала с заданной скоростью подачи вокруг первого намоточного валика, образующего, по меньшей мере, частично намоточную опору;

- загрузку намоточной втулки рядом с первым намоточным валиком в канал между первым намоточным валиком и опорной поверхностью для намоточных втулок, так, чтобы она предпочтительно соприкасалась с опорной поверхностью, и направление ленточного материала вокруг первого намоточного валика;

- получение режущего элемента, предпочтительно управляемого электродвигателем;

- введение, при помощи электродвигателя, режущего элемента в канал и воздействие режущего элемента на ленточный материал вдоль канала, например, зажатие ленточного материала между режущим элементом и первым намоточным валиком, перемещение режущего элемента, так, чтобы он соприкасался с ленточным материалом, со скоростью ниже скорости подачи ленточного материала, в результате чего происходит разрезание ленточного материала между рулоном, находящимся в намоточной опоре, и режущим элементом;

- после разрезания ленточного материала, ускорение режущего элемента и его удаление из канала.

По отдельным предпочтительным вариантам осуществления способа по изобретению режущий элемент входит в канал, двигаясь в направлении, противоположном направлению подачи ленточного материала в канал, прижимается к ленточному материалу, вызывая его разрезание в месте между режущим элементом и рулоном, формируемым в намоточной опоре, после чего движение режущего элемента реверсируется для его удаления из канала.

Дополнительные признаки и варианты осуществления изобретения изложены в прилагаемой формуле изобретения, являющейся составной частью настоящего описания изобретения.

Краткое описание чертежей

Изобретение станет более понятно из последующего описания и прилагаемых чертежей, на которых показаны практические, неограничивающие варианты осуществления изобретения.

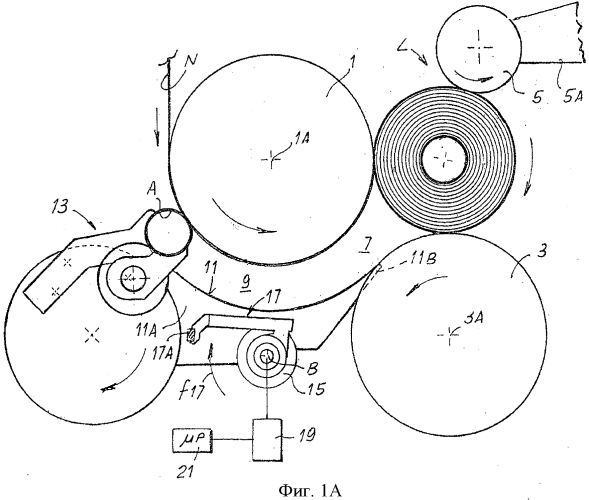

На фиг.1А-1C показана последовательность операций, выполняемых во время обменной фазы намоточным станком по первому варианту осуществления изобретения;

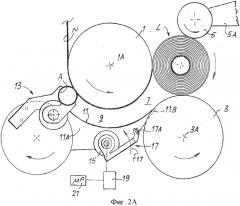

на фиг.2А-2С - аналогичная последовательность операций, выполняемых намоточным станком по второму варианту осуществления изобретения;

на фиг.3 - намоточный станок по третьему варианту осуществления изобретения, вид сбоку в сечении;

на фиг.4А-4С - последовательность, аналогичная последовательности по фиг.2А - 2С, с иной компоновкой режущего элемента.

Осуществление изобретения

Как показано на фиг.1А-1C, по одному из возможных вариантов осуществления изобретения, намоточный станок содержит первый намоточный валик 1, второй намоточный валик 3, а также третий намоточный валик 5. Первый и второй намоточные валики 1, 3 образуют между собой намоточный зазор 7, через который ый материал N подается и наматывается, формируя рулон L в намоточной опоре, образуемой группой из трех валиков 1, 3, 5. Третий намоточный валик опирается на рычаги 5А таким образом, чтобы он мог постепенно подниматься, обеспечивая увеличение диаметра рулона L, формируемого в намоточной опоре 1, 3, 5. Функционирование периферийных намоточных станков, основанное на использовании намоточных валиков рассмотренного выше типа, известно из уровня техники и не требует здесь их подробного описания.

По ходу перед зазором 7, между намоточными валиками 1 и 3 (в направлении подачи ого материала N) находится канал 9, образованный между цилиндрической поверхностью первого намоточного валика 1 и опорной поверхностью 11 для намоточных втулок А, которые последовательно вставляются в станок. Помещение втулок А внутрь канала 9 осуществляется при помощи загрузочного устройства 13 для втулок, которое забирает втулки с подающего конвейера (не показан), вместе с которым также может быть установлено устройство нанесения клея, наносящее клей соответственно кольцевыми или продольными линиями на намоточные втулки А для сцепления ленточного материала N перед началом наматывания каждого рулона L. Загрузочное устройство 13 показано на фигурах исключительно в качестве примера; подразумевается, что втулки могут подаваться в станок при помощи любого загрузочного устройства соответствующей формы.

Снизу опорной поверхности 11 для втулок А находится опорное устройство 15 для режущего элемента, обозначенного, в целом, позицией 17. Режущий элемент 17 поворачивается вокруг оси В, находится снизу опорной поверхности 11 для намоточных втулок А, а, следовательно, снаружи канала 9 подачи намоточных втулок в намоточный станок. В общем и целом, режущий элемент 17 аналогичен элементу, описанному, например, в документе US-A-5979818, содержание которого включено в настоящее описание. Между тем, как станет понятно далее, способ управления им отличается от способа управления, используемого в известных машинах для решения вышеупомянутых проблем.

У режущего элемента 17 имеется торец 17А, например, образованный одной или несколькими колодками или содержащий одну или несколько колодок, изготовленных из материала с высоким коэффициентом трения, таким как резина или подобного материала, предпочтительно упруго деформируемого. Подобные колодки 17А взаимодействуют с ленточным материалом N, направляемым вокруг намоточного валика 1, приводя к его зажиманию и разрезанию в результате замедления скорости ленточного материала N относительно скорости намотки, определяемой окружной скоростью намоточного валика 1.

Управление вращением режущего элемента 17 вокруг оси В осуществляется электродвигателем, обозначенным позицией 19. Электродвигатель показан на фигурах лишь схематически. Он может быть заменен, например, электродвигателем, расположенным соосно оси В вращения режущего элемента 17, движение которой передается им непосредственно. По другим вариантам осуществления изобретения между электродвигателем 19 и поворотным валом режущего элемента 17 может быть расположено зубчатое колесо, трансмиссия или комбинация из них.

Электродвигатель 19 управляется электронным программируемым блоком 21 управления, схематически показанным на фиг.1А. Блок 21 управления также может быть соединен известным образом с другими элементами, такими как приводы, электродвигатели, датчики, кодирующие устройства, а также другими элементами, компонентами, инструментами, блоками или деталями намоточного станка. Например, блок 21 управления может быть соединен с электродвигателями, которые управляют вращением намоточных валиков 1, 3, 5, с приводом, который управляет загрузочным устройством 13 для втулок, с перфорирующим устройством (не показано), с приводом, который управляет перемещением оси намоточного валика 5 к осям намоточных валиков 1 и 3 и от них, а также с другими элементами станка. В целом, блок 21 управления может определять положение намоточной втулки А при ее загрузке в станок, для управления, синхронным образом, элементами, задействованными в обменной фазе, т.е. фазе во время которой готовый рулон L выгружается из намоточной опоры 1, 3, 5, а новая намоточная втулка А вставляется в станок; ленточный материал разрезается, отрезается или отрывается для формирования задней кромки рулона L, а также передней кромки нового рулона, который должен наматываться вокруг новой намоточной втулки; передний край крепится к новой втулке и вокруг нее начинает наматываться ленточный материал. Для этого блок 21 управления может быть оснащен устройствами приема сигналов, поступающих от кодирующих устройств, сопряженных с одним или несколькими элементами станка и/или датчиками для обнаружения положения втулки во время ее следования по траектории подачи.

Далее, со ссылкой на фиг.1А, 1В, 1C, будет рассмотрена обменная фаза или цикл, т.е. разрезание ленточного материала, сцепление свободной кромки, образуемой после разрезания материала, с новой намоточной втулкой и начало формирования нового рулона, а также выгрузка готового рулона, заполнение которого было закончено в ходе только что завершившегося цикла намотки.

На фиг.1А показан заключительный момент этапа намотки рулона L, находящегося в намоточной опоре, образованной намоточными валиками 1, 3, 5. Новая намоточная втулка А была помещена загрузочным устройством 13 во вход канала 9, т.е. в его конец, расположенный напротив зазора, образованного между валиками 1, 3. Намоточная втулка А может удерживаться в данном положении загрузочным устройством 13, которое управляется синхронно с остальными операциями, выполняемыми различными элементами намоточного станка, в частности режущим элементом 17 и намоточными валиками 1, 3, 5.

Режущий элемент 17 в этот момент вращается в направлении по часовой стрелке (см. фиг.1А), обозначенном стрелкой f17. Пока он еще находится за пределами канала 9 подачи втулок, но уже почти начинает в него заходить. Для этого, известным образом, опорная поверхность 11 для втулок А имеет ячеистую структуру, образованную множеством взаимно параллельных пластин НА, каждая из которых определяет линию, проходящую по опорной поверхности 11 для втулок. Как видно из фигуры, конец 11В ячеистой структуры заходит внутрь кольцевых каналов нижнего намоточного валика 3, образуя тем самым непрерывную поверхность качения для продвижения втулок А от загрузочного конца по каналу 9 к зазору 7, а также от последнего к намоточной опоре, образованной валиками 1, 3 и 5.

На этапе, показанном на фиг.1В, новая намоточная втулка А уже вставлена в канал 9 подачи и продвигается вдоль него путем качения. Канал 9 имеет поперечный размер (т.е. расстояние, измеряемое в радиальном направлении относительно оси намоточного валика 1), равное или немного меньше диаметра втулки А. Подобный размер может быть постоянным или немного увеличиваться вдоль канала 9 подачи. За счет этого, намоточная втулка А, вставляемая в канал 9 подачи, соприкасается с одной стороны с опорной поверхностью 11, а с другой стороны - с ленточным материалом N, направляемым вокруг намоточного валика 1. Незначительное зацепление втулки А с намоточным валиком 1 с одной стороны и с опорной поверхностью 11 с другой создает достаточное прижимное усилие в противоположных точках соприкосновения с ленточным материалом Кис опорной поверхностью 11 для того, чтобы втулка А продвигалась путем качения вдоль канала 9, как это показано на фиг.1В. Скорость подачи втулки, т.е. скорость перемещения ее центральной точки вдоль канала 9 равна половине векторной суммы скоростей точек соприкосновения с ленточным материалом N и с опорной поверхностью 11 соответственно.

Между тем, режущий элемент 17 полностью зашел в канал 9 подачи втулок и продвигается до тех пор, пока он не прижмет или не защепит ленточный материал N к цилиндрической поверхности намоточного валика 1.

Для этого радиальный размер режущего элемента 17 выбирается таким образом, чтобы он создавал достаточное зацепление между торцевыми колодками 17А режущего элемента 17 и намоточным валиком 1. За счет этого ленточный материал N прижимается режущим элементом 17, точнее его колодками 17А, к противоположной поверхности намоточного валика 1. По отдельным вариантам осуществления изобретения у режущего элемента 17 имеется множество колодок 17А, взаимно разнесенных между собой и выровненных в поперечном направлении, т.е. в направлении, перпендикулярном плоскости фигур, а, следовательно, параллельном осям 1А, 3А намоточных валиков 1, 3. По отдельным вариантам осуществления изобретения намоточный валик 1 предпочтительно имеет поверхностную структуру, отличающуюся, наличием, по существу, гладких кольцевых полосок, соответствующих положению колодок 17А, а также кольцевых полосок с высоким коэффициентом трения, например, покрытых сцепляющим веществом, расположенными между полосками с низким коэффициентом трения. Это создает проскальзывание ленточного материала, прижимаемого колодками 17А к гладким кольцевым полоскам цилиндрической поверхности намоточного валика 1, поскольку скорость режущего элемента 17, т.е. окружная скорость колодок 17А в точке соприкосновения с ленточным материалом N, меньше окружной скорости намоточного валика 1, т.е. скорости наматывания ленточного материала N на рулон L. За счет этого создается избыточное натяжение ленточного материала N между рулоном L, наматывание которого завершается в намоточной опоре 1, 3, 5, и точкой, в которой ленточный материал N прижимается к намоточному валику 1 колодками 17А режущего элемента 17. Подобное натяжение превышает точку разрыва ленточного материала N, приводя к разрезу подобного материала, а, следовательно, к образованию задней кромки LC и передней кромки LT (фиг.1В) в промежуточной области между точкой, в которой ленточный материал зажимается колодками 17А режущего элемента 17, и рулоном L, находящимся в намоточной опоре 1, 3, 5.

Подобный разрыв достигается за счет соответствующего регулирования окружной скорости колодок 17А, т.е. скорости режущего элемента 17. Подобная скорость, например, может составлять 30% от скорости подачи ленточного материала N вокруг намоточного валика 1.

После разрезания ленточного материала N электродвигатель 19 обеспечивает ускорение режущего элемента 17, который в результате этого отодвигается от втулки А, которая продвигается путем качения вдоль канала 9. Момент начала ускорения режущего элемента 17 можно определять по фактическому разрезанию ленточного материала, например, при помощи оптической системы или системы, определяющей натяжение ленточного материала. По другим вариантам осуществления изобретения, после определения экспериментальным путем времени, необходимого для обеспечения разрыва ленточного материала, также в зависимости от разницы между окружной скоростью намоточных валиков и окружной скоростью режущего элемента 17, можно установить момент углового ускорения, например, в зависимости от углового положения, занимаемого режущим элементом во время обменной фазы.

За счет управления переменной скоростью режущего элемента 17, движущегося вдоль канала 9 во время обменного цикла, обеспечивается важное преимущество, позволяющее передвинуть точку разрезания ленточного материала N (т.е. точку, в которой происходит формирование передней кромки LT и задней кромки LC) в направлении точки, в которой втулка А, вставленная в канал 9 подачи втулок, соприкасается с ленточным материалом N, направляемым вокруг намоточного валика 1. За счет этого часть ленточного материала N, загибаемая назад внутри первого слоя ленточного материала, образуемого вокруг намоточной втулки А, будет намного меньше, чем у традиционных станков, обеспечивая при этом важное преимущество разрезания ленточного материала по ходу после, а не перед режущим элементом 17 относительно направления подачи ленточного материала N вокруг намоточного валика 1.

На фиг.1C показан следующий этап, на котором режущий элемент 17 был вынут из канала 9 подачи намоточных втулок, тогда как намоточная втулка А, вставленная в канал, продолжает качение вдоль канала 9, а ленточный материал N начинает наматываться вокруг нее, образуя короткую загнутую кромку ленточного материала. В этот момент режущий элемент 17 может быть остановлен до начала новой обменной фазы. Предпочтительно приклеивание ленточного материала N к трубчатой втулке А происходит по линии С приклеивания (в частности, показанной на фиг.1В), наносимой на втулку А в определенном угловом положении таким образом, чтобы она находилась в точке, где втулка А прижимается к ленточному материалу N, когда ленточный материал N разрезается режущим элементом 17 (фиг.1В).

Как описано выше, управление режущим элементом 17 осуществляется электродвигателем, управляемым программируемым блоком 21 управления таким образом, чтобы во время обменной фазы он продвигался, всегда вращаясь в одном и том же направлении (по стрелке f17), но с переменной скоростью; в первый отрезок времени режущий элемент 17 вращается с низкой скоростью для обеспечения надежного разрыва ленточного материала за счет создаваемого натяжения упомянутого материала; во второй отрезок времени режущий элемент 17 ускоряется с целью предотвращения столкновения с намоточной втулкой А.

Это позволяет передвинуть точку разреза ленточного материала N ближе к точке, в которой последний прижимается намоточной втулкой А, а, следовательно, в конечном счете, уменьшить длину ленточного материала, загибаемого внутри первого слоя нового рулона, формируемого вокруг намоточной втулки А. Это становится возможным за счет предотвращения столкновения с намоточной втулкой А в результате ускорения режущего элемента 17 после разрезания ленточного материала. Подобное ускорение предотвращает столкновение с намоточной втулкой А даже в том случае, если режущий элемент 17 используется вблизи намоточной втулки А для уменьшения длины загиба ленточного материала в первом слое рулона L, с низкой скоростью, позволяющей быстро отрезать ленточный материал, даже если он является очень упругим.

На фиг.2А, 2В и 2С показана последовательность операций, выполняемых во время обменной фазы намоточным станком по другому предпочтительному варианту осуществления изобретения. На фиг.1А, 1В, 1C схожие или одинаковые детали обозначены схожими позициями. Намоточный станок имеет, по существу, такую же конструкцию, однако способ управления режущим элементом 17 отличается, как это станет понятно ниже из описания обменной фазы, последовательно изображенной на фиг.2А, 2В, 2С.

Вкратце, по данному варианту осуществления изобретения режущий элемент 17 управляется электродвигателем 19 при помощи блока 21 управления таким образом, чтобы он реверсировал свое вращательное движение вокруг оси В. На первом временном отрезке режущий элемент 17 поворачивается против часовой стрелки (как показано