Способ изготовления броневых листов из (альфа+бета)-титанового сплава и изделия из него

Иллюстрации

Показать всеИзобретение относится к прокатному производству и может быть использовано при изготовлении броневых листов из (α+β)-титанового сплава. Способ изготовления броневых листов из (α+β)-титанового сплава включает подготовку шихты, выплавку слитка состава, мас.%: 3,0-6,0 Al; 2,8-4,5 V; 1,0-2,2 Fe; 0,3-0,7 Mo; 0,2-0,6 Cr; 0,12-0,3 О; 0,010-0,045 С; <0,05 N; <0,05 Н;<0,15 Si; <0,8 Ni; остальное - титан. Далее слиток деформируют в сляб, механически его обрабатывают и проводят прокатку сляба на подкат, резку подката на заготовки и стадийно прокатывают заготовки на листы, а затем осуществляют термическую обработку. Листы характеризуются высокими прочностными и баллистическими свойствами. 2 н. и 1 з.п. ф-лы, 2 ил., 3 табл.

Реферат

Способ изготовления броневых листов из (α+β)-титанового сплава и изделия из него.

Изобретение относится к области обработки металлов давлением, а именно к прокатному производству, и может быть использовано при изготовлении броневых листов из (α+β)-титанового сплава, применяемых в авиа- и судостроении, в производстве наземных бронированных транспортных средств, средствах индивидуальной бронезащиты и других объектов гражданского и специального назначения.

Броневые листы должны обладать оптимальным сочетанием определенных свойств, а именно обладать повышенными прочностными и пластическими характеристиками, иметь вязкую структуру металла, достаточными для обеспечения требуемого баллистического уровня защиты. Немаловажное значение имеет также стабильность и воспроизводимость этих свойств (во времени).

Следует отметить, что броневые листы из сплавов на основе титана используются не только там, где требуется сопротивление баллистическому воздействию, но также в тех случаях, когда важными факторами являются снижение веса, высокая сопротивляемость коррозии, свариваемость.

Еще по меньшей мере в 1950-х годах было обнаружено, что титан обладает свойствами, которые делают его привлекательным для использования в качестве конструкционной брони от поражения баллистическими инденторами (снарядами, пулями, осколками). Проводились соответствующие исследования титановых сплавов этого назначения. Один известный титановый сплав, пригодный для применения в качестве баллистической брони, представляет собой сплав Ti-6Al-4V, который номинально содержит титан, 6 мас. % алюминия, 4 мас. % ванадия и обычно менее 0,20 мас. % кислорода. Еще один титановый сплав, используемый в качестве баллистической брони, содержит 6,0 мас. % алюминия, 2,0 мас. % железа, относительно малое количество кислорода в 0,18 мас. %, менее 0,1 мас. % ванадия и, возможно, другие элементы в следовых количествах. Следующий титановый сплав, зарекомендовавший себя как пригодный для применения в качестве баллистической брони, представляет собой альфа-бета (α+β)-титановый сплав, описанный в патенте США №5980655, выданном 9 ноября 1999 г. на имя Косака (Kosaka). Сплав содержит, в массовых процентах, от примерно 2,9 до примерно 5,0 алюминия, от примерно 2,0 до примерно 3,0 ванадия, от примерно 0,4 до примерно 2,0 железа, от более 0,2 до примерно 0,3 кислорода, от примерно 0,005 до примерно 0,03 углерода, от примерно 0,001 до примерно 0,02 азота и менее примерно 0,5 других элементов.

Броневые листы, изготовленные из вышеупомянутых титановых сплавов, удовлетворяют стандартам США по V50, установленным военными для обозначения баллистических характеристик. Эти стандарты включают в себя, например, стандарт MIL-DTL-96077F ″Подробная спецификация свариваемой броневой плиты из титанового сплава″. V50 - это средняя скорость метательного снаряда определенного типа, необходимая для его проникновения в плиту из сплава, имеющую заданные размеры и расположенную определенным образом относительно точки запуска метательного снаряда, при которой вероятность непробития преграды составляет 50%.

Вышеупомянутые титановые сплавы использовали для изготовления баллистической брони, поскольку при оценке по отношению к другим типам метательных снарядов эти титановые сплавы обеспечивали лучшие баллистические характеристики, чем сталь или алюминий, при меньшей массе (в сравнении со сталью порядка 25%). Появление новых стальных броневых сплавов (например, патенты РФ №2236482, №2185460, №2400558) значительно нивелировали это преимущество (не более 5-10%). Из-за значительно более высокой стоимости титанового проката по сравнению со стальным и алюминиевым (по стоимости листовой прокат из высокопрочных алюминиевых сплавов примерно в 5 раз, а титановых в 25 раз превышает стоимость стального броневого проката), а также из-за снижения преимуществ по противопульной стойкости титановые сплавы не получили на сегодняшний день широкого применения.

Известен недорогой альфа-бета сплав на основе титана с хорошими баллистическими и механическими свойствами содержащий, мас. %: алюминия 4,2-5,4%, ванадия 2,5-3,5%, железа 0,5-0,7%, кислорода 0,15-0,19% и остальное титан и случайные примеси. Броневые листы и плиты из данного сплава были изготовлены по следующей схеме: подготовка сырья→плавление и литье слитка→ковка и прокатка при температуре выше температуры перехода в бета-фазу→ковка и прокатка при температуре ниже температуры перехода в бета-фазу→отжиг при температуре ниже температуры перехода в бета-фазу. Данный сплав может быть изготовлен из комбинации вторичного и/или первичного сырья (номер международной публикации WO 2012/054125 А2) - прототип.

Баллистические свойства данного сплава незначительно превосходят баллистические свойства сплава Ti-6Al-4V, примерно на 0,6-1,0%, сплав экономичен и обладает высокими технологическими свойствами при прокатке.

Как показывает практика, броневые листы из титановых сплавов, указанных выше, обладают присущими только им недостатками и достоинствами. В частности, в них не учитывается один из основных недостатков титановых сплавов, проявляющийся при использовании их в качестве броневых материалов, а именно то, что в титановых сплавах при динамическом нагружении активизируются процессы сдвига по плоскостям легкого скольжения и двойникования, что определяется кристаллографическим механизмом деформации титановых сплавов. Все это приводит к высокой локализации пластической деформации, и, как следствие этого, при внедрении пули только на 1/3 толщины титанового проката (известных на сегодняшний день сплавов) происходит «срез пробки», что не позволяет реализовать высокую динамическую твердость титановой брони.

Задачей, на решение которой направлено данное изобретение, является разработка способа изготовления броневых листов из (α+β)-титанового сплава и изделия из него для средств индивидуальной защиты, закладных или навесных элементов бронирования, корпусных изделий и т.д., которые характеризуются меньшей массой, повышенными прочностными и баллистическими свойствами, а также низкой себестоимостью.

Техническим результатом изобретения является создание броневых листов из (α+β)-титанового сплава, имеющих превосходные прочностные и баллистические свойства за счет оптимального подбора состава легирующих элементов, а также регламентированной многокомпонентной структуры в полученных изделиях, которая препятствует локализации пластической деформации, повышает динамическую твердость, а снижение стоимости изделий достигается благодаря вовлечению в шихтовые материалы отходов титановых сплавов и низкосортной титановой губки с высоким содержанием железа и кислорода.

Указанный технический результат достигается тем, что в способе изготовления броневых листов из (α+β)-титанового сплава, включающий подготовку шихты, выплавку слитка, деформацию слитка в сляб, механическую обработку сляба, прокатку сляба на подкат, резку подката на заготовки, прокатку заготовок на листы и термическую обработку, выплавляют слиток, содержащий, мас. %: 3,0-6,0 Al; 2,8-4,5 V; 1,0-2,2 Fe; 0.3-0.7 Mo; 0,2-0,6 Cr; 0,12-0,3 О; 0,010-0,045 С;<0,05 N;<0,05 Н;<0,15 Si;<0,8 Ni; остальное - титан, прокатку заготовок производят стадийно: на первой стадии прокатку ведут в продольном направлении в β-области после нагрева до температуры, по крайне мере на 50°C выше температуры полиморфного превращения (ТПП), на второй стадии прокатку ведут в продольном направлении в (α+β)-области после нагрева, по крайней мере до температуры на 20°C ниже ТПП, на третьей стадии ведут поперечную прокатку в β-области после нагрева до температуры, по крайней мере на 50°C выше ТПП на четвертой стадии прокатка ведут в продольном направлении в (α+β)-области после нагрева до температуры, по крайней мере на 20°C ниже ТПП со степенью деформации до 50%, а термическая обработка включает закалку с нагревом до температуры 50-130°C ниже ТПП, охлаждением в воде и искусственное старение при температуре 540-710°C с выдержкой 4-8 часов.

Снижение стоимости изготовления броневых листов, а следовательно и изделий из них, достигается суммарным вовлечением в шихту до 65% титановых отходов и дешевой титановой губки, например губки марки ТГ-Тв.

Изделия, изготовленные из броневых листов на основе титанового сплава, содержащего, мас. %: 3,0-6,0 Al; 2,8-4,5 V; 1,0-2,2 Fe; 0.3-0.7 Mo; 0,2-0,6 Cr; 0,12-0,3 О; 0,010-0,045 С;<0,05 N;<0,05 Н;<0,15 Si;<0,8 Ni; остальное - титан, предпочтительно использовать для средств индивидуальной защиты, закладных или навесных элементов бронирования, корпусных изделий и т.д., к которым предъявляются повышенные требования по прочности, баллистическим свойствам и массе, а также обладающие низкой себестоимостью и возможностью применения в массовом производстве.

Сплав в пределах границ композиции, соответствующей изобретению, содержат в качестве существенного элемента алюминий. Если содержание алюминия составляет менее 3,0%, то не будет обеспечена достаточная прочность. С другой стороны, если содержание алюминия превышает 6,0%, то происходит нежелательное снижение пластичности.

Ванадий и железо являются β-стабилизирующими элементами, повышающими прочность сплава, и в заявленных пределах практически не снижают пластичность. Содержание ванадия в заявляемом сплаве по сравнению с прототипом изменено в сторону увеличения концентраций в пределах 2,8 до 4.5%, что позволяет повысить прочностные свойства сплава.

При содержании ванадия более 4,5% происходит нежелательное снижение пластичности.

Содержание железа также значительно увеличено до 1,2-2,2%, при превышении содержания более 2,2% происходит нежелательное снижение пластичности сплава.

Введение молибдена в пределах 0,3-0,7% обеспечивает полную растворимость его в α-фазе, что позволяет получать необходимые прочностные характеристики без снижения пластических свойств. Если содержание молибдена превышает 0,7%, увеличивается удельный вес сплава вследствие того, что молибден является тяжелым металлом, а также снижаются пластические свойства сплава.

В заявляемом сплаве в небольшом количестве присутствует β-стабилизирующий элемент - хром, который также направлен на повышение прочности сплава. Содержание хрома в пределах 0,2%-0,6% позволяет оптимально повысить прочностные свойства без снижения пластичности.

Азот, кислород и углерод повышают температуру аллотропического превращения титана и в основном присутствуют в промышленных титановых сплавах в виде примесей. Влияние этих примесей на свойства изготовляемых из титана сплавов столь значительно, что должно специально учитываться при расчете шихты, чтобы получить механические свойства в нужных пределах. Наличие в сплаве азота <0,05%, кислорода 0,12-0,3%, углерода 0.01-0.025% не оказывает заметного влияния на снижения термической стабильности, сопротивления ползучести и ударной вязкости.

Ковка слитка в сляб разрушает литую структуру и позволяет предварительно подготовить микроструктуру (измельчить зерно) для последующей прокатки сляба в β-области.

Прокатка в β-области после нагрева до температуры, превышающей на 50°C температуру полиморфного превращения (ТПП), имеет цель формирование структуры, в которой исходное зерно вытянуто вдоль направления прокатки.

Последующая прокатка в (α+β)-области после нагрева до температуры, по крайней мере на 20°C ниже ТПП, обеспечивает разрушение болыпеугловые границы зерен, увеличивается плотность дислокации, т.е. осуществляется деформационный наклеп, вследствие чего, при данных режимах, металлу сообщается достаточное количество скрытой энергии, так называемого ″полугорячего наклепа″, являющейся движущей силой процесса рекристаллизации β-фазы при последующем нагреве до температуры β-области.

Дальнейшая прокатка производится в β-области при нагреве до температуры, по крайней мере на 50°C выше ТПП проводится в поперечном направлении. На данном этапе в процессе динамической рекристаллизации и полигонизации во многом формируется необходимая структура броневых листов и плит, происходит измельчение зерна, а поперечная прокатка способствует уменьшению анизотропии механических свойств.

В процессе окончательной прокатки в (α+β)-области при температуре ниже ТПП по крайней мере на 20°C, со степенью деформации не более 60% происходит слабая деформация пластинчатой микроструктуры, которая при последующей термоупрочняющей обработке обеспечивает хорошее сочетание ударной вязкости и прочности.

Упрочняющая термообработка для получения регламентированных прочностных и пластических свойств проводится по следующему режиму: закалку осуществляют при нагреве до температуры 40-120°C ниже ТПП с охлаждением в воде и искусственное старение проводят при температуре 540-710°C со временем выдержки 4-8 часов.

После термообработки происходит окончательное формирование многокомпонентной оптимальной глобулярно-пластинчатой структуры материала, что позволяет повысить механические свойства сплава и препятствовать локализации пластической деформации в процессе поражения баллистическими инденторами изделия.

Режимы и параметры обработки были установлены в ходе экспериментов исходя из достижения наилучших показателей процесса.

Пример конкретного выполнения.

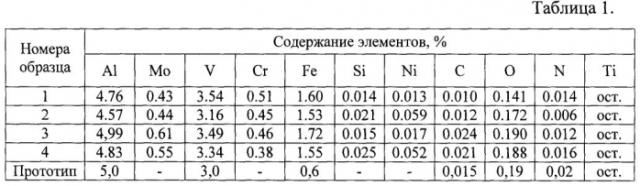

Были изготовлены образцы из титановых сплавов, имеющие составы, показанные в приведенной ниже таблице 1. В шихту вовлекалось до 40% титановых отходов в виде стружки и кусковых отходов титановых сплавов (марок Ti-10V-2Fe-3Al, VST 5553) и до 60% титановой губки марки ТГ-ТВ.

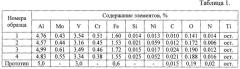

В соответствии требованиями заявленного способа были изготовлены броневые пластины толщиной 9 мм. Механические свойства образцов приведены в таблице 2.

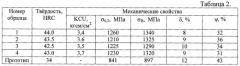

На фиг. 1 и фиг. 2 (таблицы 4 и 5) показаны структура образцов и фотографии результатов их баллистических испытаний. Для количественного сравнения свойств броневых листов, изготовленных по заявленному способу, и прототипа была проведена их оценка в соответствии со стандартом США MIL-DTL-96077F по V50, установленным военными для обозначения баллистических характеристик. Данные по прототипу взяты из описания изобретения (номер международной публикации WO 2012/054125 А2).

Баллистические испытания заявленных образцов проводились по требованиям для 5 класса защиты в соответствие с требованиями ГОСТ Р 50744-95 «Бронеодежда. Классификация и общие технические требования». ГОСТ требует, чтобы средства индивидуальной бронезащиты 5 класса не пробивались боеприпасами согласно таблице 3.

Броневые листы, изготовленные из вышеупомянутых титановых сплавов, удовлетворяют требованиям ГОСТ Р 50744-95 и стандартам США по V50, установленным военными для обозначения баллистических характеристик.

Энергии соударения пули с броней рассчитывалась по формуле:

где Е - кинетическая энергия пули, Дж;

m - масса пули, кг;

V - начальная скорость пули, м/с.

Как видно из таблиц 4 и 5, образцы листовой брони толщиной 9 мм, изготовленные по заявленной технологии из сплава, содержащей, мас. %: 3,0-6,0 Al; 2,8-4,5 V; 1,0-2,2 Fe; 0.3-0.7 Mo; 0,2-0,6 Cr; 0,12-0,3 О; 0,010-0,045 С;<0,05 N;<0,05 Н;<0,15 Si;<0,8 Ni; остальное - титан, полностью соответствуют требованиям ГОСТ Р50744-95.

В соответствии с прототипом корректно сравнивать образцы №1 и №3, т.к. они испытывались патронами, с близкими свойствами по твердости, сердечник патрона АР М2 имеет твердость 60 HRC, сердечник АКМ - 56 HRC. В сравнении с прототипом наблюдается снижение массы бронезащиты при использовании заявленного сплава как минимум на 17,4% (9,0 мм против 10,9 мм), при этом следует учесть, что при испытании АКМ затраченная энергия на соударение оказалась выше АРМ2 на 12%.

Эффект повышения баллистических свойств образцов, по заявленному изобретению, объясняется оптимальным легированием сплава и подбором режимов термомеханической обработки, позволивших создать в изделиях регламентированную многокомпонентную структуру (глобулярно пластинчатую), которая препятствует локализации пластической деформации, повышает динамическую твердость, а также обеспечивает превосходные прочностные и баллистические свойства.

Необходимо понимать, что изделия по настоящему изобретению могут быть реализованы в виде разнообразных воплощений. Приведенные в описании воплощения во всех отношениях следует рассматривать только как иллюстративные, а не ограничительные, и границы настоящего изобретения определяются приведенными пунктами формулы изобретения.

1. Способ изготовления броневых листов из (α+β)-титанового сплава, включающий подготовку шихты, выплавку слитка, деформацию слитка в сляб, механическую обработку сляба, прокатку сляба на подкат, резку подката на заготовки, прокатку заготовок на листы и термическую обработку, отличающийся тем, что выплавляют слиток, содержащий, мас. %: 3,0-6,0 Al; 2,8-4,5 V; 1,0-2,2 Fe; 0,3-0,7 Mo; 0,2-0,6 Cr; 0,12-0,3 О; 0,010-0,045 С; <0,05 N; <0,05 Н; <0,15 Si; <0,8 Ni; остальное - титан, прокатку заготовок производят стадийно, причем на первой стадии прокатку ведут в продольном направлении в β-области после нагрева до температуры, по крайней мере на 50°C выше температуры полиморфного превращения (ТПП), на второй стадии прокатку ведут в продольном направлении в (α +β)-области после нагрева, по крайней мере до температуры на 20°C ниже ТПП, на третьей стадии ведут поперечную прокатку в β-области после нагрева до температуры, по крайней мере на 50°C выше ТПП, на четвертой стадии прокатку ведут в продольном направлении в (α+β)-области после нагрева до температуры, по крайней мере на 20°C ниже ТПП со степенью деформации до 50%, а термическая обработка включает закалку с нагревом до температуры на 50-130°C ниже ТПП, охлаждением в воде и искусственное старение при температуре 540-710°C с выдержкой 4-8 часов.

2. Способ по п. 1, отличающийся тем, что при подготовке шихты используют суммарно до 65% титановых отходов и титановой губки.

3. Изделие из броневых листов из (α+β)-титанового сплава, отличающееся тем, что оно изготовлено из броневых листов, полученных способом по любому из пп. 1-2.