Устройство для формирования износостойких и антифрикционных покрытий на поверхности деталей

Иллюстрации

Показать всеИзобретение относится к области машиностроения. Устройство для формирования износостойких и антифрикционных покрытий на поверхности деталей содержит станину со столом, выполненным с возможностью установки и фиксации обрабатываемой детали, установку подачи технологической жидкости, пульт управления, приводы вращательного и поступательного движений шпинделя, силовой цилиндр, инструментальный узел, закрепленный на шпинделе и содержащий корпус, в котором расположены разжимной конус, верхний опорный конус и нижний опорный конус, плунжеры и колодки с зафиксированными в них натирами. В колодках зафиксированы бронзовые и латунные натиры, инструментальный узел содержит механизм контроля положения бронзовых и латунных натиров, с помощью которого обеспечивается возможность нейтрального или рабочего положений натиров относительно обрабатываемой поверхности детали. Возможность перевода и удерживания бронзовых и латунных натиров в нейтральном положении обеспечивается верхней и нижней кольцевыми пружинами. В корпусе инструментального узла по продольной оси выполнены верхняя цилиндрическая полость, на наружной поверхности которой нарезан сквозной радиальный паз, и нижняя цилиндрическая полость, в полость которой в корпусе просверлены радиальные отверстия. Разжимной конус в верхней части соединен со стержнем, проходящим через верхнюю цилиндрическую полость и нижнюю цилиндрическую полость. На стержне закреплены верхний и нижний опорные конусы. Обеспечивается повышение уровня механизации и автоматизации процессов финишной обработки деталей, повышение производительности процесса при снижении трудоемкости, повышение точности обработанной поверхности и чистоты поверхности обработки. 6 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к области машиностроения, в частности к технологиям механообработки, обеспечивающим оптимальные условия трения деталей сочленений транспортно-технологической техники в целях повышения эксплуатационного ресурса и надежности безотказной работы.

Известно устройство для осуществления способа нанесения покрытия, предусматривающего предварительную очистку и подготовку шероховатости поверхности вращающимся инструментом - металлической щеткой, после которой в зону контакта ворса (стальной проволоки) с поверхностью детали для образования покрытия подается жидкость, в рецептуре которой наряду с растворенными в глицерине солями металлов содержатся нерастворимые высокодисперсные металлические и неметаллические компоненты в виде наполнителей, заполняющие объем металлической связки покрытия, которое становится композиционным (патент РФ №2138579, МПК6 С23С 26/00, опубл. 1999.09.27).

Недостатком устройства является повышенная трудоемкость выполнения процесса нанесения покрытия, конструкционное решение имеет низкий уровень, не гарантирует равномерность состава и толщины наносимого покрытия по всей площади поверхности обработки. Существенным недостатком является тот факт, что свободно размещенные в объеме покрытия нерастворимые высокодисперсные металлические и неметаллические компоненты будут вымываться из покрытия потоком циркулирующего под давлением смазочного масла или СОЖ, ухудшая качество покрытия.

Наиболее близким по технической сущности и достигаемому эффекту является устройство для фрикционного нанесения покрытий из пластичных металлов на поверхность детали типа втулка, содержащее приводы вращательного и возвратно-поступательного движений шпинделя с силовым цилиндром, на котором закреплен инструментальный узел, состоящий из корпуса, размещенного внутри него вдоль продольной оси разжимного конуса, верхней и нижней опор, имеющих рабочие поверхности в виде части усеченного конуса, и натирающего ролика. Оно снабжено кольцевым спрейером, размещаемым над обрабатываемой деталью, а инструментальный узел снабжен плунжерами и колодками с прорезями на торцах. В корпусе инструментального узла выполнены радиальные направляющие, а на его наружной поверхности равномерно нарезаны продольные пазы, верхняя и нижняя опоры выполнены со шлицами. Верхняя и нижняя опорные части натирающего ролика выполнены в виде усеченных конусов, в верхней опоре выполнен наружный колодец со сливным отверстием, в расходной части натирающего ролика выполнены радиальные отверстия, сообщающиеся с полостью, выполненного внутри расходной части натирающего ролика с входным отверстием в центре торца его верхней опорной части, внутреннего колодца, продольная ось которого совпадает с осью сливного отверстия наружного колодца, полость которого ориентирована на зону подачи кольцевым спрейером технологической жидкости. При этом натирающий ролик верхней опорной частью установлен в верхней опоре, а нижней опорной частью - в нижней опоре. Верхняя и нижняя опоры неподвижно закреплены посредством шлицев в прорезях колодок, плунжеры расположены в радиальных направляющих корпуса и жестко соединены с уложенными в продольных пазах корпуса колодками. Разжимной конус размещен в корпусе с возможностью контактирования в процессе продольной подачи с плунжерами (Патент РФ №233973701, МПК С23С 26/00, опубл. 27.11.2008, Бюл. №33).

Основными недостатками известного устройства и получаемых покрытий являются:

- высокая трудоемкость и низкая производительность при значительных материальных и финансовых затратах на получение покрытия;

- технологическая возможность нанесения только одного вида покрытия с ограниченными свойствами и составом, способными обеспечить приемлемые условия трения деталей сочленений только для узкого перечня машин и механизмов;

- непригодность использования получаемых покрытий для условий трения деталей сочленений машин форсированного, тяжелонагруженного, высокоскоростного и др. характера режима работы;

- низкий уровень механизации и автоматизации выполняемых технологических операций и нарушение требований экологических и санитарных норм производства работ.

В целом, известные устройства нанесения покрытий на поверхности трения детали имеют ограниченную область применения, обеспечивают покрытия низкого качества при высокой трудоемкости.

Задачей настоящего изобретения является устранение вышеуказанных недостатков.

Технический результат предлагаемого изобретения заключается в повышении уровня механизации и автоматизации процессов финишной обработки деталей, повышении производительности процесса при снижении трудоемкости, повышении точности обработанной поверхности и чистоты поверхности обработки.

Технический результат обеспечивается тем, что устройство для формирования износостойких и антифрикционных покрытий на поверхности деталей содержит станину со столом, выполненным с возможностью установки и фиксации обрабатываемой детали, установку подачи технологической жидкости, пульт управления, приводы вращательного и поступательного движений шпинделя, силовой цилиндр, инструментальный узел, закрепленный на шпинделе и содержащий корпус, в котором расположены разжимной конус, верхний опорный конус и нижний опорный конус, плунжеры и колодки с зафиксированными в них натирами. В колодках зафиксированы бронзовые и латунные натиры. Инструментальный узел содержит механизм контроля положения бронзовых и латунных натиров, с помощью которого обеспечивается возможность нейтрального или рабочего положений натиров относительно обрабатываемой поверхности детали, причем возможность перевода и удерживания бронзовых и латунных натиров в нейтральном положении обеспечивается верхней и нижней кольцевыми пружинами. При этом в корпусе инструментального узла по продольной оси выполнены верхняя цилиндрическая полость, на наружной поверхности которой нарезан сквозной радиальный паз, и нижняя цилиндрическая полость, в полость которой в корпусе просверлены радиальные отверстия, причем разжимной конус в верхней части соединен со стержнем, проходящим через верхнюю цилиндрическую полость и нижнюю цилиндрическую полость. На стержне закреплены верхний и нижний опорные конусы. При этом стержень выполнен подпружиненным посредством пружины и плоской шайбы. Причем на поверхности верхнего и нижнего опорных конусов равномерно нарезаны продольные канавки, количество которых соответствует половине от общего числа натиров. Размеры глубины и ширины канавок соответствуют по подвижной посадке размерам опорной части жестко закрепленных в колодках плунжеров, направляющая часть которых размещена по подвижной посадке в радиальных отверстиях корпуса. При этом в верхней цилиндрической полости по подвижной посадке установлена втулка, на наружной поверхности которой выполнен продольный паз. Верхней глухой частью втулка неподвижно закреплена штифтом на торцевой части стержня разжимного конуса.

В соответствии с частными случаями выполнения устройство имеет следующие особенности.

Устройство выполнено с возможностью фиксации на нем алмазно-абразивных брусков для хонингования детали, кроме того, диаметр верхней цилиндрической полости превышает диаметр нижней цилиндрической полости.

Сквозной радиальный паз на наружной поверхности верхней цилиндрической полости выполнен по дуге.

Количество радиальных отверстий корпуса превышает в два раза количество натиров.

Устройство имеет равное количество бронзовых и латунных натиров, при этом они равномерно и с чередованием размещены относительно внешней поверхности корпуса инструментального узла.

Расходные части бронзовых натиров выполнены самозатачивающимися с режущей кромкой по винтовой линии с углом подъема 12-15°.

Устройство имеет шкалу регулировки положения бронзовых или латунных натиров при обработке поверхности детали, выполненную на поверхности корпуса.

Сущность устройства поясняется следующими иллюстрациями:

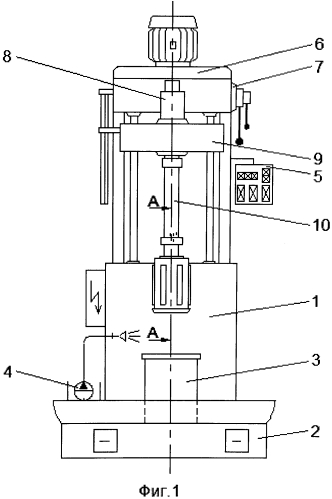

фиг. 1 отображает общий вид устройства для формирования износостойких и антифрикционных покрытий на поверхности деталей типа втулка,

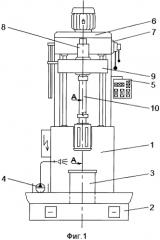

фиг. 2 отображает общий вид сечения А-А фиг. 1,

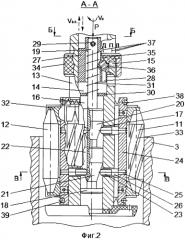

фиг. 3 отображает общий вид сечения Б-Б фиг. 2,

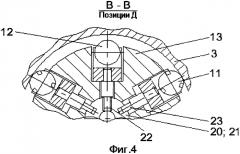

фиг. 4 отображает общий вид сечения В-В позиции Д фиг. 2,

фиг. 5 отображает общий вид сечения В-В позиции П фиг. 2,

фиг. 6 отображает схему формирования номинальной поверхности с пластическим деформированием (наклепом),

фиг. 7 отображает схему формирования покрытия монослоя пластичных металлов бронзы и латуни,

фиг. 8 отображает схему формирования биметаллического покрытия монослоями пластичных металлов бронзы и латуни,

фиг. 9 отображает схему формирования биметаллического покрытия полислоями сверхтонких пленок пластичных металлов бронзы и латуни.

На иллюстрации отображены следующие конструктивные элементы:

1 - станина;

2 - стол;

3 - обрабатываемая деталь;

4 - установка подачи технологической жидкости;

5 - пульт управления;

6 - привод вращательного движения (Vo);

7 - привод поступательных движений (Vв.п.);

8 - силовой цилиндр;

9 - шпиндель;

10 - инструментальный узел;

11 - бронзовые натиры;

12 - латунные натиры;

13 - корпус;

14 - верхняя цилиндрическая полость;

15 - радиальный паз;

16 - нижняя цилиндрическая полость;

17 - радиальные отверстия;

18 - разжимной конус;

19 - стержень разжимного конуса;

20 - верхний опорный конус;

21 - нижний опорный конус;

22 - продольные канавки;

23 - опорная часть;

24 - колодки;

25 - плунжеры;

26 - направляющая часть;

27 - втулка;

28 - продольный паз;

29 - штифт;

30 - плоская шайба;

31 - пружина сжатия;

32 - опоры;

33 - режущие кромки;

34 - маховик;

35 - указатель;

36 - установочный винт;

37 - шкала регулировки;

38 - верхняя кольцевая пружина;

39 - нижняя кольцевая пружина;

40 - номинальная поверхность;

41 - глубина зоны наклепа;

42 - покрытие монослоя пластичных металлов бронзы;

43 - покрытие монослоя пластичных металлов латуни;

44 - сверхтонкая пленка пластичных металлов бронзы;

45 - сверхтонкая пленка пластичных металлов латуни.

Устройство для формирования износостойких и антифрикционных покрытий на поверхности деталей (фиг. 1) содержит: станину 1 со столом 2, на котором установлена обрабатываемая деталь 3; установка подачи технологической жидкости 4, представляющей собой водный раствор тетрабората натрия и глицерина; пульт 5 управления; привод 6 вращательного движения; привод 7 поступательного движения; силовой цилиндр 8; шпиндель 9. Устройство снабжено инструментальным узлом 10 фиг. 2, содержащим: механизм контроля положения бронзовых натиров 11 и латунных натиров 12, которые имеют возможность занимать нейтральное (нерабочее) или рабочее положение относительно обрабатываемой поверхности детали 3 в зависимости от типа выполняемого технологического процесса обработки. Инструментальный узел 10 содержит корпус 13, внутри которого по продольной оси выполнена с большим диаметром верхняя цилиндрическая полость 14, с наружной стороны которой нарезан сквозной радиальный паз 15 по дуге, равной величине отношения длины окружности к общему числу натиров 11, 12, и с меньшим диаметром нижняя цилиндрическая полость 16. По двум строго параллельным горизонтальным плоскостям симметрично попарно просверлены сквозь корпус 13 с равномерным расположением радиальные отверстия 17, общим количеством в два раза превышающим число натиров 11 и 12. Разжимной конус 18 в верхней части соединен со стержнем 19, проходящим через верхнюю цилиндрическую полость 14 и нижнюю цилиндрическую полость 16. При этом на стержне 19 установлены верхний опорный конус 20, нижний опорный конус 21 и пружина. В верхнем и нижнем опорных конусах 20, 21 по касательной к поверхности стержня 19 равномерно прорезаны продольные канавки 22 количеством соответствующей половине от общего числа натиров 11, 12 и размерами глубины и ширины, согласованными по подвижной посадке с размерами опорной части 23 жестко закрепленных в колодках 24 плунжеров 25, направляющая часть 26 которых базируется по подвижной посадке в радиальных отверстиях 17 корпуса 13. Это выполнено для того, чтобы в процессе эксплуатации устройства возможно было нанести покрытие из латуни или бронзы, то есть переводить одни натиры в рабочее положение, а другие оставлять в нейтральном положении.

В верхней цилиндрической полости 14 установлена по подвижной посадке втулка 27 с внутренним глухим отверстием, на наружной поверхности которой выполнен продольный паз 28, и верхней глухой частью неподвижно закреплена штифтом 29 на торцевой части стержня 19 разжимного конуса 18. При этом продольные оси паза 28 и одной из продольных канавок 22 верхнего опорного конуса 20 и нижнего опорного конуса 21 были взаимно параллельны и лежали в одной вертикальной плоскости, проходящей через продольную ось корпуса 13. Стержень 19 выполнен подпружиненным посредством установленных внутри верхней цилиндрической полости 14 плоской шайбой 30 и пружиной сжатия 31, которые при отключении осевого усилия P переводом разжимного конуса 18 в верхнее (нерабочее) положение обеспечивают необходимое условие перевода натиров 11 и 12 в нейтральное (нерабочее) положение. Устройство характеризуется равным количеством установленных в опорах 32 бронзовых натиров 11 и латунных натиров 12 общим числом, кратным числу два, равномерно размещенных через один по наружному диаметру корпуса 13, а на расходной части бронзовых натиров 11 выполнены самозатачивающиеся режущие кромки 33.

Общее количество натиров 11, 12 инструментального узла для обработки деталей величиной диаметра в приделах 50-160 мм составляет 6 шт. при диаметре расходной части натиров в диапазоне 10-20 мм.

Обработку деталей 3 диаметром свыше 160 мм проводят инструментальным узлом 10 с общим количеством в 8; 10; 12 натиров 11, 12 при величине диаметров расходной части в пределах 20-30 мм.

На расходной части бронзовых натиров 11 по трехзаходной винтовой линии с углом подъема 12-15° выполнены нарезы шириной 3-4 мм и глубиной равной величине радиальной составляющей расходной части. При этом контактирующая с деталью площадь поверхности расходной части бронзовых натиров 11 уменьшится на 15-20%.

Маховик 34 с указателем 35 положения натиров 11 и 12 размещен по подвижной посадке на наружной поверхности корпуса 13 посредством установочного винта 36, который цилиндрическим концом через радиальный паз 15 корпуса 13 базируется в продольном пазе 28, обеспечивая совмещение продольных осевых линий указателя 35 и продольного паза 28 втулки 27. Шкала регулировки 37 поверхности обработки размещена над указателем 35 положения натиров 11 и 12 и продублирована через 120° по периметру окружности наружной поверхности корпуса 13 согласно фиг. 3. Устройство также включает верхнюю кольцевую пружину 38 и нижнюю кольцевую пружину 39, которые обеспечивают перевод и удержание в нейтральном (нерабочем) положении бронзовых натиров 11 и латунных натиров 12 при отсутствии рабочего контакта опорных конусов 20 и 21 с опорной частью 23 соответствующих плунжеров 25.

Устройство выполнено с возможностью фиксации на нем алмазно-абразивных брусков путем замены бронзовых и латунных натиров 11, 12 для осуществления двух последовательно выполняемых операций хонингования, например черновой и чистовой обработки детали 3.

Устройство для формирования износостойких и антифрикционных покрытий на поверхности деталей осуществляет формирование требуемой рабочей поверхности детали 3 следующим образом. Исходно задают постоянные и единые величины для всех видов получаемых поверхностей обработки величины на приводах 6 и 7 фиг. 1 скоростей движений вращательного в диапазоне 0,8-1,0 м/с и поступательных в диапазоне 0,35-0,40 м/с шпинделя 9 и инструментального узла 10, а на силовом цилиндре 8 устанавливают величины давления контакта для бронзовых натиров 11 на цикле выхаживания (доводки) 0,15-0,20 МПа и рабочего режима в пределах 125-150 МПа, для латунных натиров 12 в пределах 100-120 МПа. Далее при нейтральном (нерабочем) положении бронзовых натиров 11 и латунных натиров 12 поворотом маховика 34 указатель 35 совмещают с позицией Д шкалы регулировки 37. Нажатием кнопки «Ввод» пульта 5 обеспечивают перемещение вниз инструментального узла 10, при этом вводят в обрабатываемую деталь 3. Последующим нажатием кнопки «Цикл» пульта 5 автоматически включают и обеспечивают заданные величины скоростей вращательного и поступательных движений осевого усилия выхаживания при нейтральном (нерабочем) положении латунных натиров 12 по схеме фиг. 4. Осуществляют операцию доводки до уровня номинальной поверхности 40 детали 3 путем срезания выступов неровностей исходной шероховатости режущими кромками 3 бронзовых натиров 11 при давлении контакта 0,15-0,20 МПа за время обработки 15-20 сек, по завершении которой работа устройства сопровождается автоматическим включением силового цилиндра 8 с рабочей величиной осевого усилия P без подачи технологической жидкости 4. Бронзовые натиры 11 осуществляют процесс пластического деформирования с глубиной зоны 41 наклепа 200-250 мкм по схеме фиг. 6 за время 60-70 сек. Формирование на рабочей поверхности детали 3 покрытия монослоя пластичных металлов бронзы проводят при положении указателя 35 в позиции Д шкалы регулировки 37 по схеме фиг. 4. После ввода инструментального узла 10 в обрабатываемую деталь 3 последовательным нажатием кнопки М и кнопки «Цикл» пульта 5 выполняют после первоочередного исполнения операции доводки поверхности обработки, момент завершения которого сопровождается автоматическим включением силового цилиндра 8 с рабочим усилием P и подачей в зону обработки технологической жидкости 4, представляющей собой водный раствор тетрабората натрия и глицерина. Бронзовыми натирами 11 осуществляют одновременно с сопутствующим пластическим деформированием глубинной зоны 41 наклепа в пределах 200-250 мкм нанесение по схеме фиг. 7 покрытия монослоя 42 пластичных металлов бронзы на рабочую поверхность детали 3 толщиной 1,5-2,0 мкм за время обработки 4,0-1,5 мин. При формировании по схеме фиг. 8 биметаллического покрытия монослоя 42 пластичных металлов бронзы и монослоя 43 пластичных металлов латуни на рабочей поверхности детали 3 на начальном этапе в полном объеме повторяют процесс формирования покрытия монослоя 42 пластичных металлов бронзы по схеме фиг. 7, по завершении которого нажатием кнопки «Стоп» пульта 5 осуществляют кратковременную остановку натиров 11 и 12. При этом автоматически переводят в нейтральное (нерабочее) положение поворотом маховика 34, а указатель 35 совмещают с позицией Л шкалы регулировки 37. Обеспечивают перевод латунных натиров 12 из нейтрального в рабочее положение. Нажатием кнопки «Цикл» пульта 5 включают вращательное и поступательные движения инструментального узла 10. Обеспечивают подачу технологической жидкости 4 и рабочего усилия Р силового цилиндра 8. При этом перемещают в радиальном направлении латунные натиры 12 к поверхности детали 3 и воздействуют ими на поверхность с давлением 100-120 МПа, в результате которого по схеме фиг. 8 на монослое 42 пластичных металлов бронзы формируют монослой 43 пластичных металлов латуни толщиной 1,0-1,5 за 3,0-3,5 мин обработки при достигаемой суммарной толщины биметаллического покрытия в пределах 2,5-3,5 мкм и глубины зоны 41 наклепа 200-250 мкм.

Формирование полислойного биметаллического покрытия из бронзы и латуни на рабочей поверхности детали 3 осуществляют по схеме фиг. 5 переводом бронзовых натиров 11 и латунных натиров 12 в рабочее положения путем поворота маховика 34 совмещения указателя 35 с позицией П шкалы регулировки 37 при кратковременной остановке инструментального узла 10 после завершения операции доводки обрабатываемой поверхности детали 3. Осуществляют ввод инструментального узла 10 в обрабатываемую деталь 3 и последовательным нажатием кнопки П и кнопки «Цикл» включают вращательное Vo и поступательные Vв.п. движения инструментального узла 10. Обеспечивают подачу технологической жидкости 4 и рабочую величину осевого усилия P силового цилиндра 8, в результате которого бронзовые натиры 11 оказывают на поверхность детали 3 давление 125-150 МПа, а латунные натиры 12 - 100-120 МПа. Обработку осуществляют по схеме фиг. 9 при сопутствующем процессе пластического деформирования глубиной зоны наклепа до 250 мкм. На рабочей поверхности детали 3 формируют полислойное биметаллическое покрытие из чешуйчато расположенных сверхтонких пленок пластичных металлов бронзы 44 и латуни 45.

Опытно-производственные устройства в условиях ТЧ Узловая МЖД при финишной обработке внутренних поверхностей (зеркала) цилиндровых втулок дизеля Д10-100 показали, что принцип работы и особенности конструкций узлов и механизмов предлагаемого устройства обеспечивают:

- повышение уровня механизации и автоматизации процессов финишной обработки деталей до 75-80%;

- повышение производительности процесса в 1,5-2,0 раза при снижении трудоемкости 55-60%;

- повышение точности обработанной поверхности на 1 класс и чистоты поверхности обработки на 1-2 класса;

- снижение финансово-материальных, трудовых и энергетических затрат на операциях финишной обработки деталей на 30-35%;

- высокую степень универсальности, позволяющую получать более 4-х видов противоизносных и ресурсоповышающих поверхностей трения деталей сочленений широкого перечня транспортно-технологической техники, включая группы тяжелонагруженных, форсированных и высокоскоростных машин.

1. Устройство для формирования износостойких и антифрикционных покрытий на поверхности деталей, содержащее станину со столом, выполненным с возможностью установки и фиксации обрабатываемой детали, установку подачи технологической жидкости, пульт управления, приводы вращательного и поступательного движений шпинделя, силовой цилиндр, инструментальный узел, закрепленный на шпинделе и содержащий корпус, в котором расположены разжимной конус, верхний опорный конус и нижний опорный конус, плунжеры и колодки с зафиксированными в них натирами, отличающееся тем, что в колодках зафиксированы бронзовые и латунные натиры, инструментальный узел содержит механизм контроля положения бронзовых и латунных натиров, с помощью которого обеспечивается возможность нейтрального или рабочего положений натиров относительно обрабатываемой поверхности детали, причем возможность перевода и удерживания бронзовых и латунных натиров в нейтральном положении обеспечивается верхней и нижней кольцевыми пружинами, при этом в корпусе инструментального узла по продольной оси выполнены верхняя цилиндрическая полость, на наружной поверхности которой нарезан сквозной радиальный паз, и нижняя цилиндрическая полость, в полость которой в корпусе просверлены радиальные отверстия, причем разжимной конус в верхней части соединен со стержнем, проходящим через верхнюю цилиндрическую полость и нижнюю цилиндрическую полость, на стержне закреплены верхний и нижний опорные конусы, при этом стержень выполнен подпружиненным посредством пружины и плоской шайбы, причем на поверхности верхнего и нижнего опорных конусов равномерно нарезаны продольные канавки, количество которых соответствует половине от общего числа натиров, а размеры глубины и ширины канавок соответствуют по подвижной посадке размерам опорной части жестко закрепленных в колодках плунжеров, направляющая часть которых размещена по подвижной посадке в радиальных отверстиях корпуса, при этом в верхней цилиндрической полости по подвижной посадке установлена втулка, на наружной поверхности которой выполнен продольный паз, а верхней глухой частью втулка неподвижно закреплена штифтом на торцевой части стержня разжимного конуса.

2. Устройство по п. 1, отличающееся тем, что оно выполнено с возможностью фиксации на нем алмазно-абразивных брусков для хонингования детали, а диаметр верхней цилиндрической полости превышает диаметр нижней цилиндрической полости.

3. Устройство по п. 2, отличающееся тем, что сквозной радиальный паз на наружной поверхности верхней цилиндрической полости выполнен по дуге.

4. Устройство по п. 1, отличающееся тем, что количество радиальных отверстий корпуса превышает в два раза количество натиров.

5. Устройство по п. 1, отличающееся тем, что оно имеет равное количество бронзовых и латунных натиров, при этом они равномерно и с чередованием размещены относительно внешней поверхности корпуса инструментального узла.

6. Устройство по п. 5, отличающееся тем, что расходные части бронзовых натиров выполнены самозатачивающимися с режущей кромкой по винтовой линии с углом подъема 12-15°.

7. Устройство по п. 1, отличающееся тем, что оно имеет шкалу регулировки положения бронзовых или латунных натиров при обработке поверхности детали, выполненную на поверхности корпуса.