Способ производства рулонного проката из высокопрочной хладостойкой стали

Иллюстрации

Показать всеИзобретение относится к области металлургии и может быть применено для получения штрипсов с категорией прочности К60 (Х70), используемых при строительстве магистральных нефтегазопроводов. Для обеспечения хладостойкости проката при температурах до -20°C, улучшения свариваемости и получения проката толщиной 8-20 мм с феррито-бейнитной микроструктурой выплавляют сталь, содержащую, мас.%: С 0,03-0,010, Mn 1,2-1,8, Si 0,1-0,5, Nb 0,01-0,10, V 0,05-0,10, Ti 0,005-0,04, Мо не более 0,04, Cr не более,30, Ni не более 0,30, Cu не более 0,30%>, Al 0,01-0,05, N 0,007-0,012, S не более 0,005, P не более 0,015, Fe - остальное, при этом суммарное содержание V+Nb+Ti≤0,15, Сэ≤0,41 и осуществляют непрерывную разливку стали в сляб. Полученный сляб нагревают до 1190-1280°С и проводят черновую прокатку в области рекристаллизации аустенита с относительным обжатием 45-85%, затем раскат охлаждают со скоростью охлаждения 0,7÷1,8°C/с до температуры начала чистовой прокатки 980÷900°C, осуществляют чистовую прокатку в области отсутствия рекристаллизации с суммарной деформацией 60-80% и с завершением деформации в нижней части γ-области при температуре конца чистовой прокатки Ткп=Ar3+(30÷80)°C, производят ускоренное охлаждение в две стадии, при этом на первой стадии полосу охлаждают со скоростью 4-12°C/с до температуры 530-670°C, а охлаждение полосы на второй стадии производят со скоростью 4,0-0,5°C/с до температуры смотки полосы в рулоны. 2 табл.

Реферат

Изобретение относится к области металлургии, конкретнее к прокатному производству, и может быть применено для получения штрипсов с категорией прочности К60 (Х70), используемых при строительстве магистральных нефтегазопроводов.

Известен способ производства штрипсов для нефтегазопроводных труб, включающий выплавку стали следующего химического состава: 0,08-0,13%С; 0,50-0,70% Mn; 0,40-0,65% Si; 0,05-0,09% V; 0,015-0,040% Nb; 0,01-0,03% Ti; 0,02-0,05% Al; N≤0,008%; Cr≤0,3%; Ni≤0,3%; Cu≤0,2%; S≤0,005%; P≤0,015%; Fe - остальное, при выполнении соотношений: Сэ=C+Mn/6+(Cr+V+Ti)/5+(Cu+Ni)/15≤0,39%, а также Рсм=C+(Mn+Cr+Cu)/20+Si/30+Ni/15+V/10≤0,24%, непрерывную разливку в слябы, нагрев слябов до температуры 1190-1250°С, горячую прокатку с температурой окончания 820-870°C, охлаждение водой до температуры 500-580°C, смотку штрипсов в рулоны и их охлаждение со скоростью 5-20°C/ч до температуры не выше 100°C, слябы разливают (Патент РФ №2348703, МПК C21D 8/04, C22C 38/42, C22C 38/46, 2009).

Недостатки известного способа состоят в том, что представленный химический состав и температурные режимы производства металлопроката обеспечивают получение в металлопрокате преимущественно феррито-перлитной микроструктуры, что обеспечивает более низкий класс прочности, что ограничивает применение металлопроката и повышает металлоемкость трубопроводов в виду повышения толщины стенок труб.

Наиболее близким по своей сущности и достигаемым результатам к предлагаемому изобретению является способ производства штрипсов в рулонах, включающий изготовление слябов из стали с преимущественно феррито-бейнитной (перлитной) микроструктурой, содержащей 0,015÷0,090% С; 1,2÷1,8% Mn; 0,1÷0,5% Si; 0,01÷0,10% Nb; 0,01÷0,07% Al; Мо≤0,3%; Cr≤0,3%; Ni≤0,3%; Cu≤0,3%; V≤0,12%; S≤0,010%; P≤0,015%; 0,003÷0,012% N; Fe - остальное, их нагрев до температуры аустенитизации, черновую прокатку, последующее охлаждение раскатов до температуры 920÷980°C, чистовую горячую прокатку с суммарным обжатием не менее 65% и температурой конца прокатки выше Ar3, ускоренное охлаждение штрипса водой за два этапа, причем вначале со скоростью 5÷8°C/с до температуры 580÷620°C, а затем со скоростью 0,5÷1,5°C/с до температуры смотки 500÷600°C, смотку штрипса в рулоны, охлаждение рулонов со скоростью 5÷20°C/ч (Патент РФ 2436848, МПК C21D 8/02, C22C 38/20, 20.12.2011).

Недостатки известного способа состоят в том, что технология и указанный химический состав обеспечивают получение углеродного эквивалента не более 0,43%, что ухудшает свариваемость металлопроката, ограничивает способы сварки. Известная технология производства металлопроката направлена на получение преимущественно феррито-бейнитной микроструктуры, что при наличии ликвации в литой заготовке приводит к ухудшению Z свойств в металлопрокате, повышает температуру перехода в хрупкое состояние.

Технический результат изобретения - разработка технологии производства проката толщиной до 20 мм класса прочности Х70 (К60), обеспечивающего хладостойкость при температурах до -20°C, определяемую количеством волокнистой составляющей (ИПГ), и улучшенную свариваемость.

Технический результат достигается тем, что в способе производства рулонного проката в способе производства рулонного проката толщиной 8-20 мм из высокопрочной хладостойкой стали с преимущественно феррито-бейнитной (перлитной) микроструктурой, включающем выплавку стали, непрерывную разливку, нагрев сляба, прокатку на непрерывном широкополосном стане горячей прокатки в черновой и чистовой группах клетей, последующее ускоренное охлаждение, смотку полосы в рулон и ускоренное охлаждение рулона, согласно изобретению выплавляют сталь, содержащую, мас.%: С 0,03-0,010, Mn 1,2-1,8, Si 0,1-0,5, Nb 0,01-0,10, V 0,05-0,10, Ti 0,005-0,04, Мо не более 0,04, Cr не более 0,30, Ni не более 0,30, Cu не более 0,30, Al 0,01-0,05, N 0,007-0,0,012, S не более 0,005, P не более 0,015, Fe - остальное, при этом суммарное содержание V+Nb+Ti≤ 0,15, а углеродный эквивалент Сэ≤0,41, нагрев сляба осуществляют до температуры 1190-1280°C, прокатку в группе черновых клетей ведут в области рекристаллизации аустенита с общей деформацией 45-85% и охлаждают раскат со скоростью охлаждения 0,7÷1,8°C/с до температуры входа в чистовую группу клетей 980÷900°C, затем проводят прокатку в чистовой группе клетей в области отсутствия рекристаллизации с общей деформацией 60-80% и с завершением деформации в нижней части γ-области при температуре конца прокатки Ткп=Ar3+(30÷80)°C, ускоренное охлаждение производят в две стадии, при этом на первой стадии полосу охлаждают со скоростью 5-12°C/с до температуры 530-670°C, а охлаждение полосы на второй стадии производят со скоростью 4,0-0,5°C/с до температуры смотки полосы в рулоны.

Сущность изобретения состоит в следующем.

Содержание углерода выше 0,10% ведет к увеличению перлитной составляющей в структуре металлопроката и как следствие к увеличению вязко-пластичных характеристик металлопроката, при этом снижение содержания ниже 0,03% приводит к резкому снижению прочностных характеристик рулонного проката.

Содержание марганца в количестве 1,2-1,8% необходимо для обеспечения приемлемого температурного интервала для фазовых превращений, формирующих требуемую структуру для обеспечения прочностных характеристик металлопроката. При уменьшении содержания марганца ниже 1,2% в структуре увеличивается доля феррита, что отрицательно сказывается на прочностных характеристиках металлопроката. При содержании марганца более 1,8% в структуре преобладает бейнитная составляющая, что отрицательно сказывается на вязко-пластических свойствах металлопроката.

Кремний в диапазоне 0,1-0,5% служит раскислителем стали и вносит вклад в формирование прочностных характеристик. При содержании кремния менее 0,1% в литой заготовке обнаруживается повышенное количество дефектов литой структуры, что повышает уровень отсортировки проката. При содержании кремния более 0,5% существенного увеличения прочностных характеристик не происходит, но ведет к неоправданному перерасходу ферросплавов.

Микролегирующие добавки ниобия, ванадия, титана необходимы для формирования мелкодисперсной структуры проката на стадии контролируемой прокатки и выделения карбонитридов в рулоне после смотки полос, что вносит существенный вклад в формирование всего комплекса структурных и механических характеристик проката.

При содержании ниобия менее 0,01% не достигается (или крайне низкий эффект) торможения рекристаллизации на стадии чистовой прокатки, что отрицательно сказывается на комплексе механических характеристик. При повышении содержания ниобия более 0,10% ухудшается свариваемость металлопроката, при этом заметного повышения механических характеристик не наблюдается, что является экономически не обоснованным.

Содержание ванадия менее 0,05% не позволяет выделить достаточное количество упрочняющих частиц в структуре проката после смотки в рулон, что снижает уровень прочностных характеристик ниже заявленного уровня. При увеличении содержания ниобия выше 0,10% происходит переупрочнение металлопроката и существенное снижение пластичности проката.

Титан при содержании менее 0,005% не эффективно влияет на торможение рекристаллизации феррита при нагреве заготовок перед прокаткой, в структуре проката наблюдается наличие крупных зерен феррита, что негативно сказывается на равномерности механических свойств. При содержании титана более 0,04% увеличивается количество дефектов поверхности, что приводит к дополнительным трудозатратам.

Выполнение условия V+Nb+Ti≤0,15% необходимо для исключения образования дефектов при проведении сварочных работ. При увеличении суммарного содержания V+Nb+Ti более 0,15% в зоне сварного шва образуются дефекты, выявляемые ультразвуковым контролем.

Молибден оказывает существенное влияние на структурные превращения, при увеличении содержания молибдена более 0,04% в структуре обнаруживается повышенное количество бейнита, что отрицательно влияет на пластические свойства металлопроката.

При увеличении содержания хрома, никеля и меди более 0,30% каждого повышается вероятность образования «холодных» трещин, что ухудшает качество поверхности металлопроката и отрицательно влияет на свариваемость.

Алюминий служит раскислителем стали, при снижении содержания аллюминия менее 0,01% в прокате увеличивается отсортировка при проведении ультразвукового контроля. При увеличении содержания алюминия более 0,05% повышается уровень неметаллических включений (аллюминатов), что отрицательно сказывается во время сварки.

Содержание азота на уровне 0,007-0,012% необходимо для выделения карбонитридов Nb, V, Ti. При содержании азота ниже 0,007% уменьшается количество выделившихся в стали частиц карбонитридов, что ведет к снижению прочностных показателей. При увеличении содержания азота более 0,012% достигается эффект старения стали, что ведет к появлению трещин при проведении сварочных работ.

Сера и фосфор ограничены как вредные примеси, ухудшающие показатели ударной вязкости вязкой составляющей при ИПГ.

При повышении содержания серы более 0,005% увеличивается количество сульфидов марганца, что приводит к снижению пластичности и хладостойкости металлопроката.

Увеличение содержания фосфора более 0,015% влечет за собой снижение пластичности металлопроката, а также снижение относительного удлинения при испытании прочностных характеристик на 1-2%.

Нагрев слябов перед прокаткой до температур 1190-1280°C является оптимальным с точки зрения растворения карбонитридообразующих элементов и формирования наиболее эффективных структур металлопроката.

Значение углеродного эквивалента является показателем свариваемости металлопроката, наиболее распространенным ограничением углеродного эквивалента является значение 0,41%, при снижении этого значения улучшаются показатели свариваемости проката, такие как; отсутствие трещин в сварном соединении, отсутствие дефектов выявляемых при помощи ультразвукового контроля.

При температуре нагрева ниже 1190°C происходит не полное растворение в аустените таких элементов, как Nb, V, что ведет к снижению прочностных характеристик металлопроката и неэффективному использованию ферросплавов. При температуре нагрева выше 1280°C существенно снижается торможение рекристаллизации аустенита, происходит неконтролируемый рост зерна, что впоследствии снижает уровень ударной вязкости и повышает порог хладостойкости.

Относительное обжатие 45-85% на стадии черновой прокатки необходимо для исправления структуры слябов. При уменьшении обжатия менее 45% в структуре проката обнаруживаются участки с крупным зерном феррита, что отрицательно сказывается на механических характеристиках. При увеличении обжатия более 85% возрастают нагрузки на оборудование, толщина получаемого подката после черновой стадии не будет оптимальной для качественного проведения чистовой стадии прокатки.

Прокатку в группе черновых клетей ведут в области рекристаллизации аустенита, что обеспечивает полное протекание рекристаллизации и обеспечивает более равномерную структуру металлопроката.

Скорость подстуживания раската менее 0,7°C/с существенно снижает производительность стана за счет увеличения паузы между стадиями черновой и чистовой прокаток. Увеличение скорости подстуживания более 1,8°C/с ведет к образованию критических перепадов температуры раската по сечению, что приводит к образованию трещин на поверхности раската.

Температура начала чистовой прокатки 980-900°C необходима для подавления рекристаллизации на стадии чистовой прокатки и обеспечения условий для измельчения зерна. При снижении температуры менее 900°C происходить существенный рост нагрузок на оборудование стана (близкое к критическим), при увеличении температуры более 980°C эффективность чистовой прокатки существенно снижается в виду интенсивности диффузионных процессов.

Прокатка в чистовой группе клетей в области отсутствия рекристаллизации обеспечивает интенсивное измельчение зерна аустенита.

Суммарная деформация 60-80% на стадии чистовой прокатки обеспечивает оптимальную проработку структуры проката по толщине. При уменьшении обжатия менее 60% в прокате будут наблюдаться участки с более крупным размером зерна феррита, что отрицательно сказывается на хладостойкости металлопроката. При повышении обжатия более 80% существенно возрастают нагрузки на оборудование прокатного стана, при этом не происходит существенного повышения качественных характеристик металлопроката.

Температура завершения чистовой прокатки должна находиться в близости к температуре выделения феррита, при снижении температуры ниже Ar3+30°C в структуре проката наблюдается увеличение полосчатости, что увеличивает анизотропию механических характеристик металлопроката. При повышении температуры конца чистовой прокатки более Ar3+80°C в прокате идут процессы рекристаллизации, что отрицательно влияет на размер зерна. Наиболее эффективно завершение чистовой прокатки в нижней части γ-области.

После чистовой прокатки осуществляют ускоренное охлаждение проката в две стадии. Скорость охлаждения на первом этапе 4-12°C/с обеспечивает оптимальную микроструктуру металлопроката. При скорости ускоренного охлаждения менее 4°C/с снижаются прочностные характеристики, при увеличении скорости охлаждения выше 12°C/с снижается пластичность металлопроката.

Температура полосы 530-680°C на первом этапе охлаждения является оптимальной с точки зрения формирования структуры металлопроката. При снижении температуры ниже 530°C увеличивается доля реечного бейнита, что существенно снижает пластичность металлопроката. При увеличении температуры полосы на первой стадии охлаждения свыше 680°C снижается доля бейнита, что ведет к снижению прочностных характеристик.

Охлаждение полос на втором этапе со скоростью 4,0-0,5°C/с до температуры смотки является оптимальным для завершающей стадии формирования микроструктуры и всего комплекса характеристик металлопроката. При увеличении скорости охлаждения свыше 4,0°C/с количество выделяемых карбонитридов уменьшается, что ведет к снижению прочностных характеристик. При снижении скорости охлаждения ниже 0,5°C/с также снижается количество выделившихся, но при этом выделяются частицы более крупного размера, что также отрицательно влияет на механические свойства металлопроката.

Примеры реализации способа

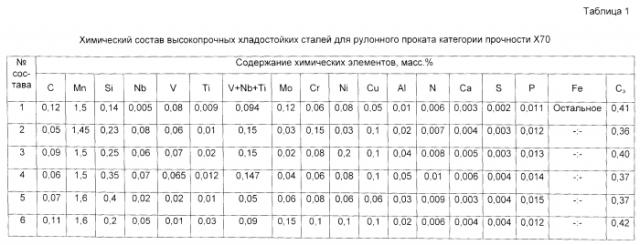

В кислородном конвертере осуществляют выплавку высокопрочных хладостойких сталей для производства рулонного проката категории Х70. Выплавку производят из передельного чугуна с добавками металлического лома. Полученные расплавы раскисляют ферросилицием, ферромарганцем, легируют феррованадием, феррониобием, ферротитаном, вводят металлический алюминий, силикокальций. Производят десульфурацию и дефосфорацию расплава, продувку аргоном. Химический состав высокопрочных хладостойких сталей для рулонного проката приведен в таблице 1.

Выплавленную сталь подвергают непрерывной разливке в слябы толщиной 250 мм.

Непрерывно литые слябы из стали с химическим составом №3, для которой температура критической точки Ar3=753°C (определена по справочным данным), загружают в методическую печь с и нагревают до температуры Ta=1240°C. После выравнивания температуры слябов по сечению, очередной сляб подают к непрерывному широкополосному стану 2000 и подвергают черновой прокатке за 5 проходов в раскат с промежуточной толщиной Hp=50 мм. На промежуточном рольганге раскат подстуживают до температуры со скоростью охлаждения 1,2°C/с до температуры начала прокатки в чистовой группе клетей Тнп=9200С и прокатывают за 7 проходов в непрерывной чистовой группе клетей (чистовая прокатка) в полосу конечной толщины Нп=12,5 мм. Температуру конца прокатки поддерживают равной Ткп=800°C (Ar3+47°C) за счет охлаждения раската водой в межклетевых промежутках чистовой группы клетей.

Прокатанные полосы подвергают ускоренному охлаждению водой на отводящем рольганге непрерывного широкополосного стана 2000 в первой стадии со скоростью охлаждения 9°C/с до температуры 655°C, на второй стадии со скоростью охлаждения -2,5°C/с до температуры смотки, после чего сматывают в рулон.

В таблице 2 даны варианты реализации способа производства рулонного проката категории прочности Х70 из высокопрочных хладостойких сталей, а также показатели их механических и эксплуатационных свойств.

Из данных, приведенных в таблицах 1 и 2, следует, что при реализации предложенного способа (варианты №2-4) достигается повышение прочностных, пластических, вязкостных свойств рулонного проката, а также их стабильности. В результате они полностью соответствуют требованиям, предъявляемым к прокату категории прочности Х70 (а также нижней границы Х80 - вариант 4) при пониженной себестоимости производства.

В случае запредельных значений заявленных параметров (варианты №№1 и 5) комплекс механических свойств рулонного проката снижается. Кроме того, имеет место возрастание углеродного эквивалента Сэ, что свидетельствует об ухудшении свариваемости. Также более низкую прочность, пластичность и ударную вязкость имеет прокат, произведенный по способу-прототипу (вариант №6), что не соответствует категории прочности Х70 (К60). Углеродный эквивалент Сэ стали-прототипа также имеет повышенное значение.

Технико-экономические преимущества предложенного способа заключаются в том, что все параметры производства рулонного проката: химический состав, температура нагрева слябов, температура черновой и чистовой прокатки, степень обжатия при черновой и чистовой прокатке, температура завершения чистовой прокатки, скорости охлаждения на первой и второй стадии охлаждения полосы, четко регламентированы и направлены на получение максимально эффективных структур проката, что позволяет максимально эффективно использовать заложенный химический состав, и как следствие снизить расход ферросплавов, тем самым снизить себестоимость производства металлопроката.

Способ производства рулонного проката толщиной 8-20 мм из высокопрочной хладостойкой стали с феррито-бейнитной микроструктурой, включающий выплавку стали, непрерывную разливку, нагрев сляба, прокатку на непрерывном широкополосном стане горячей прокатки в черновой и чистовой группах клетей, последующее ускоренное охлаждение, смотку полосы в рулон и ускоренное охлаждение рулона, отличающийся тем, что выплавляют сталь, содержащую, мас.%:

| углерод | 0,03-0,010 |

| марганец | 1,2-1,8 |

| кремний | 0,1-0,5 |

| ниобий | 0,01-0,10 |

| ванадий | 0,05-0,10 |

| титан | 0,005-0,04 |

| молибден | не более 0,04 |

| хром | не более 0,30 |

| никель | не более 0,30 |

| медь | не более 0,30 |

| алюминий | 0,01-0,05 |

| азот | 0,007-0,012 |

| сера | не более 0,005 |

| фосфор | не более 0,015 |

| железо | остальное |