Управляющая система из стержня и питающей трубки для нагрева распределительных трубчатых конструкций, используемых при литье металла

Иллюстрации

Показать всеИзобретение может быть использовано при заливке цветного металла в литейные формы. Для управления протеканием расплавленного металла из системы распределения расплавленного металла используют управляющий стержень, имеющий тело с внутренней полостью и внешней поверхностью, которая выполнена таких размеров и формы, чтобы обеспечить ее взаимодействие с внутренней поверхностью питающей трубки. Во внутренней полости тела стержня расположен нагревательный элемент для передачи тепла через тело стержня верхней, средней и/или нижней части внутренней поверхности питающей трубки. В других вариантах нагревательный элемент может быть расположен в теле питающей трубки и передавать тепло в управляющий стержень. Предотвращается затвердевание металла на поверхности питающих трубок или управляющих стержней. 3 н. и 5 з.п. ф-лы, 13 ил.

Реферат

Перекрестная ссылка на связанную заявку

Эта заявка не испрашивает приоритет какой-либо другой заявки.

Область техники

Настоящее изобретение относится к управляющей системе из стержня и питающей трубки для предварительного нагрева и/или нагрева распределительных трубчатых конструкций, используемых при литье металла, которые предназначены для заливки цветного металла, например расплавленного алюминия, в литейные формы, в частности, к конструкции из стержня и/или питающие трубки для управления потоком металла, которая обеспечивает нагрев перед, во время и/или после литья в области этих стержня и/или питающей трубки, управляющих потоком металла.

Уровень техники

Металлические слитки, биллеты и другие литые детали могут быть получены в ходе процесса литья, в котором используется вертикально ориентированная форма, расположенная над большой литейной ямой, находящейся ниже уровня пола литейного цеха, хотя настоящее изобретение также может быть использовано в горизонтальных формах. Нижним компонентом вертикальной литейной формы является стартовый блок. Когда процесс литья начинается, стартовые блоки находятся в своем крайнем верхнем положении и в формах. По мере заливки расплавленного металла в ствол или полость формы и охлаждения (как правило, при помощи воды), стартовый блок медленно опускают с заранее определенной скоростью при помощи гидравлического цилиндра или другого устройства. По мере опускания стартового блока затвердевший металл или алюминий нарастает от дна формы, и формируются слитки, круглые заготовки или биллеты различной геометрии, которые также могут называться литыми деталями.

Хотя данное изобретение применяется к литью металлов в общем, включая (без ограничения) алюминий, латунь, свинец, цинк, магний, медь, сталь и подобное, приведенные примеры и рассмотренные предпочтительные варианты его реализации могут относиться только к алюминию, поэтому в тексте для сохранения единообразия могут быть использованы термины "алюминий" или "расплавленный металл", даже несмотря на то что изобретение в более общем смысле применяется к металлам.

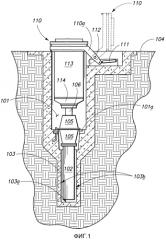

Хотя существует множество вариантов получения и конфигурации вертикальной литейной конструкции, Фиг.1 иллюстрирует всего лишь один пример. Как показано на Фиг.1, вертикальное литье алюминия в общем происходит ниже уровня пола цеха в литейной яме. Непосредственно под дном 101а литейной ямы находится кессон 103, в котором установлен стакан 102 для гидравлического цилиндра.

Как показано на Фиг.1, компонентами нижней части типичного устройства для вертикального литья алюминия, которые показаны внутри литейной ямы 101 и кессона 103, являются стакан 102 гидравлического цилиндра, толкатель 106, корпус 105 монтажного основания и основание 114 стартового блока (также называемое стартовой головкой или нижним блоком), все элементы показаны на уровне ниже пола 104 литейного цеха.

Корпус 105 монтажного основания прикреплен к дну 101а литейной ямы 101, ниже которого находится кессон 103. Кессон 103 ограничен его боковыми стенками 103b и его дном 103а.

На Фиг.1 также показан типичный узел 110 формовочного стола, который может откидываться, как показано, при помощи гидравлического цилиндра 111, толкающего откидывающий рычаг 110а формовочного стола, в результате чего этот рычаг поворачивается вокруг центра 112 и, таким образом, поднимает и поворачивает узел основной литейной рамы, как показано на Фиг.1. Также имеются салазки формовочного стола, которые позволяют перемещать узлы формовочных столов в положение над литейной ямой, в котором производится литье, и из этого положения.

На Фиг.1, кроме того, показано основание 114 стартового блока, частично опущенное в литейную яму 101, с частично созданной литой деталью или слитком 113. Слиток 113 находится на основании 114 стартового блока, которое может включать стартовую головку или нижний блок, обычно (но не всегда) располагающиеся на основании 114 стартового блока, все из указанного известно в данной области техники, и поэтому нет необходимости это показывать или рассматривать более подробно. Хотя для элемента 114 используется термин "стартовый блок", необходимо отметить, что в промышленности для обозначения элемента 114 используются также термины "нижний блок" и "стартовая головка", причем термин "нижний блок", как правило, используется при литье слитка, а термин "стартовая головка" - при литье биллета.

Когда в гидравлический цилиндр под достаточным давлением подается гидравлическая жидкость, толкатель 106 и, следовательно, стартовый блок 114 поднимаются на такой уровень по высоте, который требуется для начала процесса литья, а именно такой уровень, когда стартовые блоки находятся внутри узла 110 формовочного стола.

Опускание стартового блока 114 можно осуществлять при помощи любого из ряда различных средств или механизмов, таких как показанная гидравлическая система, система на основе шариковых винтов или система на основе тросов. В варианте реализации настоящего изобретения, показанном на чертеже, может использоваться выпускание гидравлической жидкости из гидравлического цилиндра с заранее определенной скоростью, что обеспечивает опускание толкателя 106 и, следовательно, стартового блока с заранее определенной и контролируемой скоростью (кроме того, этой скоростью вручную могут управлять операторы или контроллеры). Форму контролируемым образом охлаждают во время процесса, чтобы способствовать затвердеванию растущих слитков или биллетов, как правило с использованием средств водяного охлаждения.

Существует множество технологий формования и литья, которые используются в формовочных столах, и для реализации различных вариантов настоящего изобретения на практике не требуется какой-либо конкретной из них, так как они известны специалистам обычной квалификации в данной области техники.

Типичный формовочный стол с верхней стороны нежестко соединен (или взаимодействует) с системой распределения металла. Типичный формовочный стол также нежестко соединен с формами, которые находятся внутри него.

Когда осуществляют литье металла с использованием вертикальной формы для непрерывного литья, расплавленный металл охлаждается в форме и постепенно нарастает от нижнего конца формы по мере опускания основания стартового блока. Предполагается, что растущий биллет, слиток или деталь другого типа в достаточной степени затвердевает, чтобы сохранить свою требуемую форму. Ниже, между нарастающим затвердевшим металлом и нижней частью формы и связанным с ней оборудованием также имеется воздушная полость формы.

После завершения конкретной операции литья, как описано выше, формовочный стол, как правило, отводят вверх и в направлении от верхней части литейной ямы, как показано на Фиг.1.

В общем случае требуется предотвращение затвердевания расплавленного металла в системе распределения, и, чтобы не допустить это затвердевание, принимаются существенные меры, так как это может привести к возникновению блокировки и потребовать прекращения операций литья, что, как следствие, приведет к нежелательному прерыванию процесса производства цветного металла. В конкретных системах распределения металла, для распределения и заливки расплавленного металла, например алюминия, в формы, включая формы для получения литых деталей, называемых слитками, используются питающие трубки. Некоторые из этих систем распределения могут состоять из желобов, которые распределяют расплавленный металл по необходимым формам, все они в общем известны и используются в промышленности. В различных вариантах настоящего изобретения можно использовать последовательность перегородок и других блокирующих устройств, чтобы инициировать, прекращать или иным образом управлять протеканием в некоторые или все формы.

Именно управляющие стержни в основном используются для управления потоком расплавленного металла при его поступлении в питающие трубки из системы распределения металла, хотя эти стержни в определенной степени также можно использовать и на этапах инициирования и прекращения протекания металла через питающие трубки и в формы. Из-за нескольких параметров, таких как отношение площади поверхности к объему и температура металла, зоны питающих трубок представляют собой зоны, где расплавленный металл может начать затвердевать, если отсутствует достаточный контроль процесса. Затвердевание существенного количества расплавленного металла в зоне питающей трубки приводит к неравномерному протеканию расплавленного металла в разные формы на формовочном столе с несколькими формами, и может привести к блокировке питающей трубки и/или появлению необходимости прекратить операцию литья до ее завершения.

В канале питающей трубки обычно устанавливают нагреваемые стержни или управляющие стержни, чтобы перекрыть канал или закрыть отверстие при необходимости, обычно в начале и в конце операции литья. Например, в начале операции литья управляющие стержни находятся внутри каналов в питающих трубках, чтобы препятствовать протеканию расплавленного металла в формы до наступления нужного момента, например момента, когда подача может осуществляться во все формы приблизительно одновременно. Эти управляющие стержни затем перемещают, чтобы изменить размер канала для изменения скоростей протекания металла в ходе операции литья. В конце операции литья для формовочного стола с несколькими формами в общем случае будет задействовано множество питающих трубок, и персоналу в общем случае придется поспешить с удалением управляющих стержней из каждой питающей трубки, чтобы не допустить затвердевания расплавленного металла в этой трубке и создания нежелательных проблем для следующей операции литья, так как огнеупорный материал питающей трубки, как правило, находится при температуре, которая может вызвать затвердевание металла в таком месте контакта. В некоторых системах управления уровнем расплавленного металла, как показано на Фиг. 8, питающая трубка перекрыта до тех пор, пока не будет заполнен лоток, после чего управляющие стержни вынимают, и питающие трубки открываются, что позволяет управлять протеканием металла.

Подобные решения известны, например, из JP 06-262329 А, 20.09.1994, или JP 04-322870 А, 12.11.1992.

Задачей настоящего изобретения является предложить решение, не допускающее затвердевание расплавленного металла у или на поверхности питающих трубок и/или у или на поверхности управляющих стержней этих трубок.

Одним из преимуществ, которое может быть обеспечено при использовании различных вариантов реализации настоящего изобретения, может являться уменьшение или устранение настылей, вызванных затвердеванием расплавленного металла. Они приводит к необходимости выполнения трех операций: отключения системы, очистки зоны настыля и последующего повторного запуска или инициирования процесса литья (что занимает лишнее время и требует лишних затрат). В некоторых областях применения, например, может потребоваться двадцатипятиминутный период охлаждения перед тем, как в месте расположения управляющего стержня и питающей трубки можно будет выполнять какие-либо действия, а затем еще сорок пять минут для предварительного нагрева с целью подготовки к следующей операции литья. При использовании вариантов реализации настоящего изобретения можно также исключить нагревательные печи, которые могут применяться при существующем уровне техники для поддержания температуры на достаточном уровне.

Другим возможным преимуществом при использовании вариантов реализации настоящего изобретения является то, что в случае применения термопары данные, обеспечиваемые при снятии показаний с термопары, могут информировать об исправности или состоянии управляющего стержня и питающей трубки, делая возможным проведение превентивного обслуживания, что в некоторых случаях могло бы сократить число непредвиденных поломок.

Еще одним возможным преимуществом в некоторых вариантах реализации настоящего изобретения является экономия времени, а именно времени работы с нагревательными элементами трубок. Следующим преимуществом вариантов реализации настоящего изобретения может быть улучшение контроля процесса при свойственных этому процессу температурах. Еще одним преимуществом вариантов реализации настоящего изобретения является снижение времени, затрачиваемого персоналом при работах, непосредственно или косвенно связанных с литейными формами, на решение некоторых или всех из описанных выше проблем, которые могут быть устранены при помощи настоящего изобретения.

Хотя варианты реализации и аспекты настоящего изобретения относятся к указанной выше задаче (задачам) и/или некоторым из указанных выше преимуществ, специалистам обычной квалификации в данной области техники будет понятно, что настоящее изобретение не ограничивается какой-либо одной задачей или каким-либо одним или несколькими преимуществами.

Другие аспекты, особенности и преимущества настоящего изобретения станут очевидными из описания, пунктов Формулы изобретения и сопровождающих чертежей, которые являются его составной частью. При реализации аспектов настоящего изобретения необходимо понимать, что в существенные его особенности можно вносить изменения с точки зрения конструкции и компоновки, причем на сопровождающих чертежах, как это требуется, изображен всего лишь один предпочтительный вариант его реализации на практике.

Краткое описание чертежей

Предпочтительные варианты реализации настоящего изобретения рассмотрены ниже со ссылкой на указанные далее сопровождающие чертежи.

Фиг.1 - вид в вертикальном разрезе известных элементов: ямы для вертикального литья, кессона и устройства для литья металла;

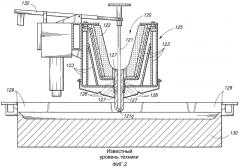

Фиг.2 - вид в разрезе известной конструкции управляющего стержня, на котором изображен сплошной управляющий стержень в питающей трубке распределительного желоба в примерной системе полунепрерывного распределения и литья металла;

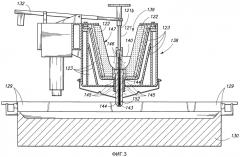

Фиг.3 - вид в разрезе одного варианта управляющей системы из стержня и питающей трубки в системе полунепрерывного распределения и литья металла, предлагаемой настоящим изобретением;

Фиг.4 - вид в разрезе того варианта управляющей системы из стержня и питающей трубки, который изображен на Фиг.3, но после удаления управляющего стержня с пути протекания расплавленного металла через питающую трубку;

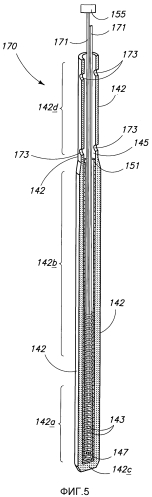

Фиг.5 - общий вид в разрезе одного из вариантов стержня для питающей трубки управляющей системы, который предлагается настоящим изобретением для возможного использования;

Фиг.6 - вид в разрезе одного из вариантов стержня для питающей трубки управляющей системы, который предлагается настоящим изобретением для возможного использования;

на Фиг.6А приведена часть 6А из показанного на Фиг.6 варианта стержня для питающей трубки управляющей системы, который предлагается настоящим изобретением для возможного использования;

на Фиг.6В приведена часть 6В из показанного на Фиг.6 варианта стержня для питающей трубки управляющей системы, который предлагается настоящим изобретением для возможного использования;

Фиг.7 - вид в разрезе одного из вариантов питающей трубки управляющей системы, которая предлагается настоящим изобретением для возможного использования, где питающая трубка включает нагревательный элемент для обеспечения нагрева;

Фиг.7А - местный вид части 7А, показанной на Фиг.7;

Фиг.8 - вид в вертикальном разрезе одного из примеров другого варианта компонентов, которые могут быть использованы при реализации на практике аспектов настоящего изобретения, на этом виде показан управляющий стержень другой конструкции, предназначенный, в первую очередь, для управления протеканием расплавленного металла в основном в области верхней части питающей трубки или в направлении к этой части;

Фиг.9 - вид в вертикальном разрезе одного из примеров еще одного варианта компонентов, которые могут быть использованы при реализации на практике аспектов настоящего изобретения, на этом виде показан управляющий стержень другой конструкции, предназначенный, в первую очередь, для управления протеканием расплавленного металла в основном в области средней части питающей трубки или в направлении к этой части;

Фиг.10 - вид в вертикальном разрезе одного из примеров следующего варианта компонентов, которые могут быть использованы при реализации на практике аспектов настоящего изобретения, на этом виде показан управляющий стержень другой конструкции, предназначенный, в первую очередь, для управления протеканием расплавленного металла в основном в области нижней части питающей трубки или в направлении к этой части;

Фиг.11 - вид в вертикальном разрезе одного из примеров еще одного варианта компонентов, которые могут быть использованы при реализации на практике аспектов настоящего изобретения, на этом виде показан управляющий стержень другой конструкции, предназначенный, в первую очередь, для управления протеканием расплавленного металла в основном в области средней части питающей трубки или в направлении к этой части;

Фиг.12 - вид в вертикальном разрезе одного из примеров следующего варианта реализации настоящего изобретения, иллюстрирующий теплоперенос от управляющего стержня к питающей трубке; и

Фиг.13 - вид в вертикальном разрезе одного из примеров еще одного варианта реализации настоящего изобретения, иллюстрирующий теплоперенос от питающей трубки к управляющему стержню.

Подробное описание предпочтительных вариантов реализации

Многие из средств и компонентов, используемых в настоящем изобретении для крепления, соединения, изготовления и прочего, хорошо известны и используются в области рассматриваемого изобретения, и для понимания и применения этого изобретения специалистом в данной области техники или науки не требуются их конкретная вид или тип, поэтому они не будут рассматриваться достаточно подробно. Кроме того, различные компоненты, показанные или рассмотренные здесь для любой конкретной области применения настоящего изобретения, могут быть изменены или модифицированы, как предполагается этим изобретением и практикой в конкретной области применения, либо вариант какого-либо элемента уже может быть широко известен или использоваться в данной области техники или специалистами в данной области техники или науки, поэтому каждый из них не будет рассматриваться достаточно подробно.

Конкретизация элементов в пунктах Формулы изобретения осуществляется в соответствии со сложившейся практикой составления такой Формулы и не предполагает наложения ограничений. Если это специально в дальнейшем здесь не оговорено, указание элемента не предполагает ограничения одним из таких элементов, а подразумевает "по меньшей мере, один" из этих элементов.

Фиг.1 представляет собой вид в вертикальном разрезе типичной известной ямы для вертикального литья, кессона и устройства для литья металла, и этот чертеж более подробно рассмотрен выше.

Фиг.2 представляет собой вид в разрезе известной конструкции управляющего стержня, на котором изображен сплошной управляющий стержень в питающей трубке распределительного желоба в примерной системе полунепрерывного распределения и литья металла. На Фиг.2 изображены лоток 125 распределения расплавленного металла, желоб 120 распределения расплавленного металла, огнеупорный материал 122, образующий желоб 120 распределения расплавленного металла, каркас 123 желоба, питающая трубка 127 и управляющий рычаг 132. Рама 129 формы для литой детали показана расположенной над нижним блоком 130 перед началом операции литья.

Специалистам обычной квалификации в данной области техники будет понятна степень, в которой более холодные поверхности, при их контакте с расплавленным металлом, могут вызвать охлаждение или затвердевание расплавленного металла, находящегося на поверхности материала, который в типичном случае будет огнеупорным. Например, желоб 120 распределения металла, показанный на Фиг.2, изготовлен из любого из ряда огнеупорных материалов, обладающих способностью противостоять высоким температурам, существующим в системах литья расплавленного металла. Известные управляющие стержни 121 обычно состоят из огнеупорного материала и сплошного сердечника, хотя некоторые трубчатые или полые стержни, например, описанные в патенте США № 7,165,757, от 23 января 2007, изготовлены или состоят из разных материалов и комбинаций материалов. Нижний конец 121а управляющего стержня 121 показан вставленным в питающую трубку 127 для управления протеканием через нее металла.

В типичном литейном цеху будут иметься конструкции из желобов, расположенные над множеством форм для литья расплавленного металла, с множеством управляющих стержней 121, вставленных в питающие трубки, такие как питающая трубка 127, для управления протеканием расплавленного металла, подаваемого через конструкцию из желобов. При подаче расплавленного металла через систему желобов в общем желательно одновременно подавать расплавленный металл в формы через питающие трубки, и это делают с использованием известных способов управления протеканием через систему распределения, например, на основе перегородок и других устройств. После чего расплавленный металл протекает через конструкцию из управляющего стержня 121 и питающей трубки 127, при этом управляющий стержень 121 применяется для управления протеканием расплавленного металла. Если обратиться к конструкции из питающей трубки 127 и управляющего стержня 121, можно понять, каким образом может возникать блокировка в питающей трубке 127 и вокруг нее, то есть в канале питающей трубки и вокруг управляющего стержня 121.

Специалистам обычной квалификации в данной отрасли промышленности будет понятно, что термин "управляющий стержень" или "стержень" используется для идентификации рассматриваемого здесь компонента. Однако этот термин будет использоваться для целей настоящего изобретения, а не для того чтобы наложить конкретные ограничения на форму, геометрию или конструкцию компонента, и любая подобная конструкция, используемая для управления протеканием или контроля протекания расплавленного металла через питающую трубку, может рассматриваться как возможная в аспектах этого изобретения. Некоторые примеры показаны на чертежах, которые рассмотрены позднее, но они никоим образом не представляют собой ограничение, накладываемое на различные формы или конструкции, которые могут быть использованы для реализации на практике разных вариантов и аспектов настоящего изобретения. В некоторых случаях стержень может называться заглушкой, но при этом многие разновидности полностью не останавливают протекание расплавленного металла, а только управляют им.

Фиг.3 представляет собой вид в разрезе одного варианта управляющего стержня 143, предлагаемого настоящим изобретением, который вставлен в питающую трубку 144 и частично или полностью препятствует протеканию расплавленного металла 140 через канал этой трубки. На Фиг.3 изображены лоток 138 распределения расплавленного металла, каркас 123 лотка, желоб 139, образованный огнеупорным материалом 122, внутренняя поверхность 147 желоба 139 распределения расплавленного металла с находящимся внутри расплавленным металлом 140, а также управляющий рычаг 132.

На Фиг.3, кроме того, изображен один примерный вариант управляющего стержня 143, предлагаемого настоящим изобретением, который вставлен в питающую трубку 144 и препятствует протеканию расплавленного металла 140 через канал в этой трубке 144. Линиями 145 показан поток тепла от управляющего стержня 143 в питающую трубку 144 и частично в зону желоба, что обеспечивает поддержание подходящей температуры на внешней поверхности управляющего стержня 143, в результате чего расплавленный металл не затвердевает на этой внешней поверхности, либо на внутренней поверхности канала питающей трубки 144. Более подробно управляющий стержень 143 показан на чертежах, которые будут рассмотрены далее.

На Фиг.3 также показано то, каким образом конструкция управляющего стержня 143 позволяет теплу, поступающему из внутренней полости этого стержня, не только нагревать его наружную или внешнюю поверхность, но также обеспечить перенос тепла в питающую трубку 144 и на внутреннюю поверхность этой трубки. Это позволяет снизить вероятность затвердевания расплавленного металла на внешней поверхности управляющего стержня 143 и на внутренней поверхности питающей трубки 144.

Полый управляющий стержень, приведенный в этом варианте реализации настоящего изобретения, показанном на Фиг.3, может быть изготовлен из любого из ряда различных огнеупорных материалов, например, с использованием материала, по меньшей мере, частично, состоящего из керамического композита, который включает волокнистый армирующий материал, внедренный в керамическую матрицу, например, такой как описан в патенте США № 7,165,757.

Вертикальное перемещение управляющего стержня 143 можно выполнять при помощи любого из ряда различных механизмов, известных в данной области техники, или тех, которые будут созданы. Одним из его примеров является система, которая включает линейный исполнительный механизм в комбинации с шарниром.

Нагрев может быть обеспечен при помощи любого из ряда механизмов, средств или источников, допускаемых настоящим изобретением, включая (без ограничения) омический нагрев, который показан, индуктивный нагрев, нагрев горячим воздухом или газовым пламенем, а также химическую реакцию определенного типа, что известно специалистам обычной квалификации.

Фиг.4 представляет собой вид в разрезе того варианта управляющей системы из стержня и питающей трубки, который изображен на Фиг.3, но после удаления управляющего стержня с пути протекания расплавленного металла через эту трубку. На Фиг.4 изображен управляющий рычаг 132, поворачивающийся для подъема управляющего стержня 143, как показано стрелкой 150, в результате чего управляющий стержень 143 больше не препятствует протеканию расплавленного металла, находящегося в желобе 139 распределения расплавленного металла, через внутренний проход в питающей трубке 144, как показано стрелками 152 протекания металла. Нижний конец 143а управляющего стержня 143 показан находящимся выше входного отверстия питающей трубки 144. Все другие элементы, показанные на Фиг.4, аналогичны тем, которые показаны на Фиг.3, и поэтому более подробно здесь описываться не будут.

На Фиг.3 и 4, кроме того, показано, каким образом управляющий стержень 143 может быть установлен, закреплен или может удерживаться при помощи держателя 137 управляющего стержня с целью закрепления полого или трубчатого управляющего стержня, такого как управляющий стержень 143, для его вертикального перемещения или фиксации в определенном положении, а также с целью облегчения установки нагревательных элементов, например, нагревательных катушек, и элементов управления нагревом, например термопар, во внутренней полости полого управляющего стержня 143. Держатель 137 управляющего стержня будет иметь внутреннюю полость, которая, в общем, соответствует наружной поверхности и конструкции управляющего стержня 143, чтобы сделать возможным прикрепление к нему этого стержня при помощи любого из ряда различных механизмов, например, такого как механический штифт, или путем введения между ними клея.

Специалисты обычной квалификации в данной области техники понимают, что в условиях выполнения обычных известных процедур необходимо быстро размещать известные управляющие стержни в питающей трубке и начинать операцию литья до того, как эти стержень и трубка начнут охлаждаться, чтобы затвердевание не привело к замедлению литья. В некоторых известных системах, с целью предотвращения или замедления затвердевания расплавленного металла в зоне питающей трубки, для нагрева трубки используется нагревательный элемент питающей трубки с нагревом за счет подачи газа, расположенный снаружи этой трубки, варианты реализации настоящего изобретения позволят исключить нагревательные элементы трубок в системах подачи расплавленного металла.

В некоторых вариантах реализации настоящего изобретения может оказаться желательным или предпочтительным прерывать подачу тепла через управляющий стержень сразу после начала литья или заливки, так как расплавленный металл обеспечит достаточный нагрев в этом временном периоде, однако в других областях применения также может оказаться желательным продолжение подачи энергии в нагревательные катушки в ходе процесса заливки, чтобы дополнительно гарантировать отсутствие нежелательного затвердевания расплавленного металла.

Фиг.5 представляет собой общий вид в разрезе одного из вариантов системы из управляющего стержня 170 и питающей трубки, который предлагается настоящим изобретением для возможного использования. На Фиг.5 изображен управляющий стержень 170, имеющий полое или трубчатое тело 142 с внутренней полостью, которое закрыто с нижнего конца 142с. Трубчатое тело 142 включает нижнюю часть 142а, центральную часть 142b и верхнюю часть 142d. Верхняя часть 142d тела имеет уменьшенный диаметр (хотя это и не обязательно требуется для реализации вариантов настоящего изобретения на практике), и с этой частью нежестко соединен держатель 137 стержня (показан на других чертежах). Отверстия 173 в управляющем стержне, предназначенные для держателя, могут быть использованы для обеспечения взаимодействия управляющего стержня 170 с держателем 137 или для нежесткого соединения с этим держателем (показан на предыдущем чертеже).

Хотя изображенный вариант тела управляющего стержня имеет внутреннюю полость, в которую вставлен или в которой установлен нагревательный элемент, термин "внутренняя полость" в том виде, как он используется здесь и в пунктах формулы изобретения, также может охватывать варианты, в которых нагревательная катушка или нагревательный элемент заделаны в тело управляющего стержня, в результате чего внутреннюю полость образуют их внешние границы или поверхности. То же понятие внутренней полости будет использоваться в случае, когда нагревательные элементы находятся внутри (например, заделаны внутрь) питающей трубки (как рассмотрено ниже применительно к Фиг.7).

На Фиг.5, кроме того, изображена гильза 151 внутренней полости управляющего стержня, находящаяся во внутренней полости 145 управляющего стержня, нагревательная катушка 143 и электрические проводники 171 нагревательной катушки. На Фиг.5 также схематично показана термопара 147 во внутренней полости 145 управляющего стержня 170, которую можно использовать в целях управления и соблюдения технологии, чтобы контролировать необходимый нагрев или температуру, либо управлять ими. Специалистам обычной квалификации в данной области техники будет понятно, что для контроля и/или управления температурой, которую в управляющем стержне создает нагревательная катушка 143, можно использовать любые из ряда различных типов и конструкций термопар. Термопары также можно использовать внутри или поблизости от питающей трубки или внутренней поверхности трубки, например, как термопару, показанную на Фиг.3 под ссылочным номером 152. Эту термопару можно использовать для контроля и управления в случае, когда температура узла достигла заранее определенного или требуемого уровня для целей управления процессом.

Хотя специалистам обычной квалификации в данной области техники будет понятно, что для реализации настоящего изобретения на практике не требуется конкретного нагревательного элемента или катушки, можно использовать тип, рассчитанный на 500 Вт-220В, чтобы обеспечить требуемый уровень нагрева в управляющем стержне 170. Кроме того, специалистам обычной квалификации в данной области техники будет понятно, что в управляющем стержне 170 также можно использовать любой из ряда различных типов конкретных термопар, чтобы контролировать или управлять температуру и нагрев, создаваемые внутри управляющего стержня 170, все это не выходит за предлагаемые пределы вариантов реализации настоящего изобретения.

На Фиг.5 также схематично изображен контроллер 155, который может быть использован для получения данных и управления электрической энергией, подаваемой через нагревательные катушки 143, с целью обеспечения требуемой или заранее определенной температуры, которую можно контролировать и которой можно управлять за счет использования одной или более термопар 147, нежестко соединенных с контроллером 155. Специалистам обычной квалификации в данной области техники будет понятно, что подходящие контроллеры для термопар и/или контроллер электрического нагревательного элемента хорошо известны и используются в этой области, поэтому они не будут описаны здесь более подробно, и для реализации вариантов настоящего изобретения на практике не требуется какого-либо конкретного типа или вида.

Хотя нет какой-либо конкретной части или участка, через которые должно подаваться тепло для реализации вариантов настоящего изобретения на практике, в некоторых его вариантах может оказаться предпочтительной установка нагревательной катушки в нижней части управляющего стержня и подача тепла в эту часть, которая может занимать, например, нижние десять дюймов. В показанном варианте средняя часть управляющего стержня 170 может занимать приблизительно двенадцать дюймов, а верхняя часть также может называться холодной зоной. Может оказаться желательным поддержание определенного минимального расстояния между вершиной управляющего стержня 170 и расплавленным металлом, так как вершиной управляющего стержня 170 может быть то место, из которого выходят провода и другие соединения, и минимальное расстояние может быть предназначено для защиты или предохранения этих компонентов от повреждения.

В одном примерном варианте реализации настоящего изобретения или области его применения, система может предварительно нагревать управляющий стержень и/или питающую трубку в течение приблизительно одного часа, например, до достижения в управляющем стержне температуры от девятисот до тысячи градусов Цельсия, при этом температура в промежутке между внешней поверхностью управляющего стержня и питающей трубкой может составлять приблизительно четыреста пятьдесят градусов Цельсия.

Фиг.6 представляет собой вид в разрезе варианта управляющего стержня 170, который предлагается вариантами реализации настоящего изобретения для возможного использования. На Фиг.6 изображены два разреза управляющего стержня 170, а именно разрез 6А и разрез 6В, которые приведены на Фиг.6 в иллюстративных целях и показаны более подробно. Для тела 142 управляющего стержня показаны нижняя часть 142а и нижний конец 142с. Отверстия 173 для держателя управляющего стержня показаны расположенными ближе к верхнему концу управляющего стержня 170 и используются для нежесткого закрепления управляющего стержня 170 в держателе управляющего стержня (на Фиг.6 не показан). На Фиг.6, кроме того, изображена примерная термопара 181 с проводами 182 термопары, нежестко закрепленными во внутренней полости 145 управляющего стержня 170 и проходящими через нее к контроллеру или монитору для контроля температуры и увеличения или уменьшения подачи электрической энергии в электрическую катушку для увеличения или уменьшения температуры нагрева наружной поверхности управляющего стержня или внутренней поверхности питающей трубки (показана на других чертежах).

На Фиг.6, кроме того, изображены электрическая нагревательная катушка 143 с проводником 171 нагревательной катушки, нежестко закрепленные во внутренней полости 145 управляющего стержня 170 и проходящие через эту полость. На Фиг.6 также изображена гильза 151, расположенная во внутренней полости 145 управляющего стержня 170. Внутренняя гильза 151 может быть изготовлена из любого из ряда различных материалов или комбинаций материалов, при этом для реализации настоящего изобретения на практике не требуется каких-либо конкретных ограничений. Однако в тех вариантах реализации настоящего изобретения, которые здесь показаны, можно использовать нержавеющую сталь.

На Фиг.6А приведена часть 6А из показанного на Фиг.6 варианта управляющей системы из