Способ производства агломерата с повышенной прочностью на агломерационной ленте и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к черной металлургии, а именно к производству агломерата на агломерационной машине ленточного типа. В предлагаемом устройстве и способе производства агломерата используют тепло излучения верхней поверхности агломерата. Устройство содержит прикрепленную к корпусу горна секцию с кассетами с теплоаккумулирующими экранами, выполненными в виде набора профильных труб, наполненных теплоизолятором и скрепленных поперечными стержнями. Кассеты выполнены подвижными относительно корпуса секции с возможностью горизонтального возвратно-поступательного движения посредством привода, который выполнен в виде пневмоцилиндров или λ-образного механизма Чебышева. Периодический нагрев кассет осуществляют в зажигательном горне путем ввода кассет в горн со стороны выхода агломерата. После вывода кассет из зажигательного горна происходит их охлаждение путем передачи тепла верхней поверхности агломерата. Достигается увеличение прочности агломерата верхней части пирога. 2 н. и 6 з.п. ф-лы, 1 пр., 11 ил.

Реферат

Основным технологическим оборудованием для агломерации является агломерационная машина. Распространена агломерационная машина ленточного типа, представляющая непрерывную цепь движущихся спекательных тележек с днищами в виде колосниковой решетки. Тележки проходят под питателем, которым на них укладывается шихта, а затем под зажигательным горном, где зажигается топливо, содержащееся в поверхностной зоне спекаемого слоя. Эксгаустером через слой агломерата сверху вниз просасывается воздух, и образовавшаяся зона горения перемещается вниз по слою. В зоне горения твердого топлива при температуре 1200-1500°С значительная часть шихты плавится. По мере перемещения зоны горения вниз полурасплавленная масса вышележащей части шихты застывает, образуя спекшийся пирог агломерата (спек) [см. Базилевич С.В., Вегман Е.Ф. Агломерация. М., Металлургия, 1967. Справочник агломератчика. Киев, 1964].

Известно (см. указанный источник), чем дольше поддерживается повышенная температура верхних слоев агломерата, тем выше прочность агломерата верхней части пирога.

Известен способ производства агломерата с повышенной прочностью на агломерационной ленте, включающий дополнительный обогрев агломерата подогретым до температур 900-1200°С в кауперах воздухом [см., например, Вегман Е.Ф. Теория и технология агломерации. М., Металлургия, 1974].

Повышенный расход топлива и применение дополнительных агрегатов являются существенным недостатком известного способа.

Известен способ производства агломерата с повышенной прочностью на агломерационной ленте, включающий повторный нагрев (термообработку) агломерата до 1100-1500°С в конце агломашины [см., например, Ростемберский А.В. и др. Авт. свид. СССР, №201440, F27B 21/06].

Повышенный расход топлива и применение дополнительных агрегатов являются существенным недостатком известного способа.

Специфика реализации известных способов производства агломерата с повышенной прочностью состоит в необходимости их осуществления на непрерывно движущейся агломерационной ленте.

Известен способ снижения охлаждения температуры движущегося горячего проката, описанный в патенте РФ 1519799, В21В 1/26; F28F 9/20, включающий отражение тепла излучения движущегося горячего проката кассетами с теплоаккумулирующими экранами.

Отмеченный известный способ по существенным признакам наиболее близок к предлагаемому способу, поэтому принят за прототип.

Основной недостаток известного способа состоит в том, что применительно к решаемой технической задаче производства агломерата с повышенной прочностью на агломерационной ленте в способе отсутствуют приемы активного теплового взаимодействия кассет с теплоаккумулирующими экранами и зажигательного горна, обеспечивающего использование тепла горна для повышения температуры верхних слоев агломерата после его выхода из горна.

В предлагаемом способе решена техническая задача использования тепла зажигательного горна для повышения температуры верхних слоев агломерата после его выхода из зажигательного горна, что согласно уже отмеченным известным данным повышает прочность агломерата пирога. Положительной стороной предлагаемого способа является практическое отсутствие расхода энергоносителей на его осуществление.

Перечисленные технические результаты достигаются за счет того, что в известном способе, включающем отражение тепла излучения верхней поверхности движущегося агломерата кассетами с теплоаккумулирующими экранами, согласно изобретению осуществляют периодический нагрев подвижных кассет с теплоаккумулирующими экранами путем ввода кассет в зажигательный горн на стороне выхода агломерата из горна и периодическое охлаждение нагретых в горне кассет за счет передачи накопленного ими тепла к верхней поверхности агломерата после вывода кассет из зажигательного горна. К тому же продолжительность нагрева подвижных кассет в зажигательном горне состоит или из двух, или из трех временных периодов, при этом к продолжительности ввода и вывода кассет из зажигательного горна в случае двух временных периодов добавляют стационарное нахождение кассет в горне в случае трех периодов. Кроме того, осуществляют раздельное периодическое воздействие на температуру верхней поверхности агломерата, по меньшей мере, на двух участках по ширине агломерата, в каждом из которых указанное воздействие осуществляют отдельной подвижной кассетой с теплоаккумулирующими экранами, причем совместная продолжительность периодов периодического нагрева и охлаждения каждой кассеты на участках по ширине агломерата одинаковая, но начало и окончание этих периодов между кассетами сдвинуто по времени друг относительно друга, при этом указанный сдвиг по времени осуществляют приводом перемещения кассет в горн и из горна. Кроме того, на стороне выхода агломерата из горна осуществляют отражение тепла открытой части верхней поверхности агломерата и подвижных кассет с теплоаккумулирующими экранами неподвижными теплоаккумулирующими экранами, расположенными над подвижными кассетами с экранами.

Известно устройство, в котором реализован способ, включающий отражение тепла излучения кассетами с теплоаккумулирующими экранами [см. отмеченный патент РФ №1519799, а также патент РФ №1671384, В21В 1/26; F28F 9/20]. По совокупности существенных признаков это устройство принято за прототип.

Известному устройству присущи существенные недостатки, основу которых составляет невозможность реализации приемов предложенного способа по активному тепловому взаимодействию кассет с теплоаккумулирующими экранами с зоной действия зажигательного горна. Указанный недостаток существенно снижает возможность повышения температуры верхнего поверхностного слоя агломерата после его выхода из зоны действия зажигательного горна, тем самым снижает возможности предложенного способа.

В предлагаемом устройстве решена задача повышения температуры верхних слоев агломерата после его выхода из зажигательного горна, так как решение этой задачи начинают в горне путем нагрева теплоаккумулирующих экранов.

Перечисленные технические результаты в предложенном устройстве осуществления способа достигают за счет того, что устройство содержит секцию с кассетами с теплоаккумулирующими экранами, выполненными в виде набора профильных труб, наполненных теплоизолятором и скрепленных поперечными стержнями, согласно изобретению, кассеты выполнены подвижными относительно корпуса секции с возможностью горизонтального возвратно-поступательного движения от привода, расположенного на стороне секции, противоположной стороне крепления секции к корпусу горна, при этом приводы перемещения кассет выполнены или в виде пневмоцилиндров, или в виде λ-образного механизма Чебышева, а опорами кассет являются или колеса, или лыжи с изогнутыми вверх обоими концами. Причем лыжи на стороне скольжения по агломерату снабжены по меньшей мере одним продольным ножом-пластиной. К тому же привод λ-образного механизма Чебышева выполнен в виде коленчатого вала с несколькими соосными коренными шейками и несколькими коленами, при этом число n колен равно числу подвижных кассет в секции и в пространстве колены расположены равномерно по углу поворота оси коленчатого вала, так что угол между шатунными шейками соседних колен равен 360/n градусов. Кроме того, над подвижными кассетами с теплоаккумулирующими экранами расположены неподвижные экраны, выполненные в виде набора профильных труб, наполненных теплоизолятором, при этом профильные трубы подвижных и неподвижных экранов взаимозаменяемы.

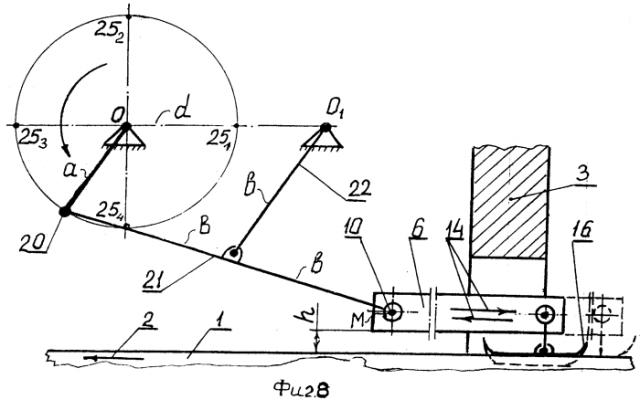

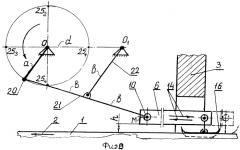

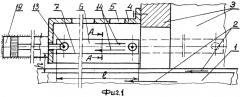

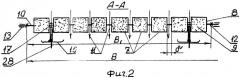

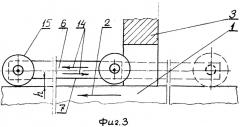

Предложенный способ и устройство для его осуществления проиллюстрированы на фиг.1-11. На фиг.1 приведено взаимное расположение выходной части зажигательного горна, подвижной кассеты с теплоаккумулирующими экранами и привода перемещения этой кассеты с экранами в горн и из горна от пневмоцилиндра; на фиг.2 - поперечное сечение А-А кассеты на фиг.1; на фиг.3 - подвижная кассета с экранами с опорой кассеты на колеса; на фиг.4-5 варианты опоры подвижных кассет с экранами на лыжи (отметим, что лыжи на фиг.4-5 расположены по краям ширины кассеты с экранами или с минимальным отступлением от этих краев и таким образом не препятствуют свободному поступлению воздуха на горение агломерата): на фиг.4 - лыжи охватывают всю длину подвижной кассеты с экранами; на фиг.5 - лыжи, отдельные для каждой концевой части подвижной кассеты с экранами; на фиг.6 - вариант исполнения секции с подвижной кассетой и неподвижными экранами; на фиг.7 - поперечное сечение А-А на фиг.6; на фиг.8 - основные положения конструкции привода перемещения подвижной кассеты с экранами λ-образным механизмом Чебышева; на фиг.9 - траектория перемещения точки М на фиг.8 подвижной кассеты с экранами λ-образным механизмом Чебышева; на фиг.10 - вид сверху на расположение на ширине агломерата 4-х кассет с экранами (n=4) в один из моментов их горизонтального перемещения λ-образным механизмом Чебышева (угол между шатунными шейками соседних колен на фиг.8, равен 360/4=90°); на фиг.11 - график в координатах время τ - пройденное расстояние δl подвижной кассетой с экранами в зону действия зажигательного горна и из горна 3 (а - участок подачи подвижной кассеты в горн; б - участок стационарного нахождения кассеты в горне; b - участок вывода кассеты из горна; I - для привода кассеты от пневмоцилиндра; II - для привода λ-образным механизмом Чебышева).

Агломерационная лента с агломератом 1 движется в направлении 2 (фиг.1), проходя при этом зону действия зажигательного горна 3. На выходе из зажигательного горна 3, к его несущему корпусу стационарно прикреплена секция 4, расположенная над агломерационной лентой. Корпус секции 4 имеет отверстия 5 для свободного прохождения воздуха к агломерату 1. В секции 4 расположены подвижные кассеты 6 с теплоотражающей поверхностью 7, обращенной к верхней поверхности агломерата. Теплоаккумулирующие экраны в кассете 4 выполнены в виде набора профильных [прямоугольных, квадратных] труб 8 (фиг.2), заполненных теплоизолятором (ватой) 9. Профильные трубы 8 набраны на поперечные стержни 10 с гарантированным зазором δ, равным 10-15 мм, между их стенками, достаточным для свободного прохождения воздуха 11 к агломерату 1. На концевых частях стержней 10 предусмотрено крепление 12 набора труб 8 от боковых смещений, а также установлены втулки 13 с возможностью их поворота относительно стержня 10. Детали под номерами 6-13 на фиг.2 образуют кассету 6 (фиг.1 и 2) с набором теплоаккумулирующих экранов профильных труб с теплоотражающей поверхностью 7. Кассета 6 имеет длину l и ширину B1 (фиг.1, 2 и 10). Длина l подвижных кассет 6 определена принятым размером секции, ширина B1 - шириной агломерационной ленты. Предпочтительно ширина набора профильных труб 8 в кассете 6 составляет B1≅1000…1100 мм, таким образом на ширине агломерационной ленты по ее внутренней части В число кассет n равно n=В/В1. При выборе размеров подвижной кассеты 6 по ширине B1 (фиг.2, 10) исходят из предпочтительности иметь в эксплуатации одинаковые кассеты 6.

Ограничение ширины B1 кассет 6 обусловлено двумя причинами. Во-первых, с увеличением массы кассет 6 возрастает их давление через опоры на верхние слои агломерата 1. Во-вторых, с ростом массы кассет 6 возрастают усилия на привод их перемещения. Оба явления весьма нежелательны при реализации способа.

Кассеты 6 снабжены приводом их горизонтального возвратно-поступательного перемещения в зажигательный горн и из горна (см. стрелки 14 в вариантах привода - см. ниже). Для передачи импульса движения от привода кассете 6, втулки 13, дальние от горна, соединены с приводом указанного перемещения. Независимо от используемого привода возвратно-поступательного перемещения благодаря втулкам 13 кассеты 6 также опираются на верхнюю поверхность агломерата 1. Опора подвижных кассет 6 на верхнюю поверхность агломерата 1 может быть выполнена или в виде колес 15 (фиг.3), или лыжеобразной 16 с изгибом вверх концевых частей лыж (фиг.4 и 5). Лыжеобразная опора 16 может быть выполнена с охватом всей длины кассеты 6 (фиг.4) или только ее части (фиг.5), с расположением по краям кассеты 6 (фиг.7), или через шарниры 17 с некоторым отступлением от краев кассеты (фиг.2). Опору в виде колес 15 применяют только с установкой по краям подвижной кассеты 6.

При перемещении кассет 6 в зажигательный горн и из горна 3 оголяется верхняя поверхность агломерата 1. Кроме того, по мере работы агломерационной ленты происходит разогрев кассет 6 в целом до 600…700°С и выше. Оба эти явления увеличивают потери тепла агломератом и кассетами во внешнюю среду, снижают эффект сохранения тепла верхним слоем агломерата 1. Для устранения отмеченного негативного явления в секции 4 наряду с подвижными кассетами 6, над ними, установлена неподвижная кассета 18 (фиг.6), которая отражает тепло излучения оголенной верхней поверхности агломерата 1 и экранов подвижной кассеты 6. Более того, в поперечном сечении (фиг.7) профильные трубы кассет 6 и 18 смещают друг относительно друга на величину m, где 2m - ширина горизонтальной стенки 7 профильной (прямоугольной или квадратной) трубы подвижной кассеты 6.

В свою очередь профильные трубы теплоаккумулирующих экранов подвижных кассет 6 и неподвижной кассеты 18, во-первых, полностью взаимозаменяемы, во-вторых, их левый и правый на фиг.6 концевые участки полностью идентичны.

В устройстве предусмотрено два варианта привода подвижных кассет 6 в направлениях 14 (на фиг.1, 3-6) в горн 3 и из горна: от пневмоцилиндров 19 (на фиг.1; на фиг.3-6 не приведены для упрощения фигур) или от λ-образного механизма Чебышева (фиг.8 и 10). В обоих вариантах привод перемещения кассет 6 расположен на стороне секции 4, дальней от горна 3, и импульс движения подвижная кассета 6 получает от детали привода (поршней применительно к пневмоцилиндрам 19), контактирующей с втулками 13 или шарнирами 17 кассет 6, дальними от горна. Причем шток цилиндра 19 может возвращаться назад (при движении кассеты 6 из горна) за счет контакта лыж 16 с поверхностью агломерата 1.

λ-образный механизм Чебышева является 4-звенным шарнирным механизмом для воспроизведения движения некоторой точки М звена по прямой линии без применения направляющих. Точка М в нашем устройстве расположена на оси поперечного стержня 10 кассеты 6 (фиг.8), на стороне кассеты, дальней от горна. Привод λ-образного механизма Чебышева выполнен в виде коленчатого вала с коленом радиусом а (фиг.8). Шатунная шейка 20 колена радиусом α рычагом 21 шарнирно соединена с поперечным стержнем 10 кассеты 6. Рычаг 21 имеет длину 2b, посередине шарнирно соединен с рычагом 22, имеющим длину b и шарнирно соединенным с опорой в точке О1 на фиг.8, при этом расстояние OO1 в механизме на фиг.8 равно d. λ-образный механизм Чебышева обеспечивает движение точки М по прямой линии без направляющих при выполнении соотношений перечисленных рычагов и расстояний 3d-a=2b.

Число колен на коленчатом валу в устройстве λ-образного механизма Чебышева равно указанному числу n кассет 6 на ширине агломерационной ленты В по ее внутренней части. Число n в свою очередь (что уже отмечено) пропорционально В и обратно пропорционально ширине кассет B1. Из условий эксплуатации устройства минимальное значение n принимают по меньше мере равным 2.

С учетом реализуемого в λ-образном механизме Чебышева прямолинейного движения точки М, в устройстве отсутствует необходимость в какой-либо опоре кассеты 6 на ее концевом участке, дальнем от горна 3. Входящий в горн 3 участок кассеты 6 через описанный на фиг.4 и 5 лыжеобразную опору 16 в процессе движения кассеты 6 скользит по верхней поверхности агломерата 1 (фиг.8). Опоры 16 (также как и колеса 15), как уже было отмечено, установлены по бокам кассеты 6 и не препятствуют свободному поступлению воздуха к агломерату через предусмотренные зазоры δ (фиг.2 и 7). Аналогично не препятствует поступление воздуха на горение соединение лыж 16 с кассетой 7 через шарниры 17.

При применении в устройстве в качестве привода кассеты 6 λ-образного механизма Чебышева учитывают специфику перемещения указанной точки М при полном (т.е. на 360°) обороте коленчатого вала (a на фиг.8). Траектория движения точки М в λ-образном механизме Чебышева при обороте коленчатого вала на 360° приведена на фиг.9 и имеет прямолинейный участок l1, который используют для ввода кассеты 6 в зажигательный горн 3, и криволинейный участок l2, который при реализации способа имеет место при выводе кассеты 6 из горна 3. Опускание точки М кассеты 6 на величину h1, при прохождении участка l2 на фиг.9 (при выводе кассеты 6 из горна 3) обеспечивают, во-первых, примерно в 3 раза меньшим расстояния h (фиг.1, 3-6 и 8) между нижней поверхностью 7 труб подвижной кассеты 6, во-вторых, при существенном повышении верхней поверхности агломерата 1 лыжеобразные опоры 16 поворачиваются в опорах 13 или шарнирах 17 (пунктир 23 на фиг.5), пропуская агломерат, в-третьих, этому же способствуют отогнутые вверх концевые участки лыжеобразных опор 16. Расположение лыжеобразных опор 16 по бокам кассеты 6 позволяет подниматься опорам 16 по меньшей мере на величину h. В случае расположения опор 16 с креплением на шарнирах 17 кассеты 6 поднимаются в этом случае на несколько меньшую высоту.

Существенная ширина В агломерационных лент (например, B=4000 мм) и уже отмеченные желательные ограничения на ширину B1 кассет 6 предопределяют применение в секции 4 двух и более кассет 6 (например, при B=4000 мм и В1=1000 мм желательно иметь четыре кассеты 6).

В конструкции секции 4 нежелательна реализация одновременного горизонтального перемещения всех кассет 6 в зажигательный горн 3 и из него, так как при одновременном перемещении всех кассет 6 в горн 3 большая часть верхней поверхности агломерата 1 остается не защищенной от потерь тепла излучением в окружающее пространство. Применением в секции 4 неподвижных теплоаккумулирующих экранов 18 (фиг.6), как уже отмечалось, решают задачу уменьшения последствий указанного негативного явления.

Дополнительно к установке неподвижной кассеты 18 снижение охлаждения верхней поверхности агломерата 1 в конструкции секции 4 обеспечивают сдвигом по времени начала и конца горизонтального перемещения кассеты 6 на ширине агломерационной ленты В в зону зажигательного горна 3 и из него. Указанный сдвиг осуществляют исполнением привода перемещения кассет 6.

Применительно к приводу кассет 6 с использованием λ-образного механизма Чебышева указанную задачу решают исполнением коленчатого вала 26 привода перемещения кассет 6 (фиг.10) с несколькими соосными коренными шейками 24 и несколькими коленами 25, при этом число колен равно числу n подвижных кассет в секции 4 и в пространстве колены 25 расположены равномерно по углу поворота оси коленчатого вала 26, так что угол между шатунными шейками соседних колен равен 360% градусов (на фиг.8 позициями 251-254 показано расположение шатунных шеек при n=4).

При одинаковом исполнении размеров колен 25, шатунных шеек 20 и кассет 6, например, при n=4 одно из расположений кассет 6 показано на фиг.10. По мере поворота коленчатого вала 26 от привода 27 происходит непрерывное одинаковое перемещение кассет 6 в зажигательный горн 3 и из него, со сдвигом по времени. Предпочтительным является расположение привода 27 поворота коленчатого вала 26 с обеих сторон на ширине секции 4 и последнее особенно важно при больших ширинах В агломерационной ленты. Отдельные детали и узлы устройства частично защищают от действия высоких температур кожухами (на фиг. не показаны).

Лыжи 16, как уже отмечено, скользят по поверхности агломерата 1, но могут отстоять от этой поверхности на некотором расстоянии. Последнее определяется колебанием высоты h агломерата. Учитывают нежелательность уплотнения верхних слоев агломерата из-за контакта с лыжами. Поэтому поверхность лыж 16, обращенную к агломерату, снабжают продольными ножами-пластинами 28 (см. фиг.2, 6-8). Число ножей 28 варьируют от 1 до 3-х, таким образом, каждая лыжа 16 снабжена, по меньшей мере, одним продольным ножом-пластиной (см. фиг.2).

Способ производства агломерата с повышенной прочностью на агломерационной ленте реализуют, и устройство для его осуществления работает следующим образом.

Агломерат 1 в направлении 2 (фиг.1) покидает зону действия зажигательного горна 3 и на выходе из зажигательного горна попадает в зону действия секции 4, содержащей, по меньшей мере, две подвижные кассеты 6 с тепло-сохраняющими экранами, каждая из которых выполнена в виде набора 8 профильных (прямоугольных, квадратных) труб (фиг.2), наполненных теплоизолятором 9 (например, в виде теплоизолирующей ваты). Набор 8 профильных труб стянут двумя поперечными стержнями 10 с помощью крепления 12, по одному стержню 10 с каждой концевой части набора труб (фиг.2). Профильные трубы установлены на поперечных стержнях 10 с гарантированным зазором δ между ними, обеспечивающим свободное поступление воздуха 11, необходимое и достаточное для горения агломерата. Воздух 11 поступает также свободно в секцию 4 через отверстия 5 (фиг.1). На концах поперечных стержней 10 установлены втулки 13 с возможностью свободного вращения относительно стержней 10. Аналогично, но с некоторым отступлением от края кассеты, используют шарниры 17. Зазор δ равен 10-15 мм.

Кассеты 6 с набором 8 профильных труб выполнены с возможностью горизонтального перемещения в зажигательный горн 3 (навстречу движению 2 агломерата 1) и из горна. Направление горизонтального перемещения кассет 6 отмечено на фиг.1, 3-6 и 8 стрелками 14. В процессе горизонтального движения в зажигательный горн и из горна 3 кассеты 6 опираются или могут опираться на движущийся агломерат 1, на его наружную поверхность. Опоры кассет 6 выполнены в виде колес 15 (фиг.3) или сделаны лыжеобразными 16 (на фиг.4 и 5) с изгибом концевых участков вверх (от агломерата) на обоих концах лыж 16. Лыжеобразные опоры 16 выполнены или на всю длину кассеты (фиг.4), или на концевых участках кассеты 6 (фиг.5), или только на ближнем к горну 3 концевом участке (см. фиг.8). Колеса 15 и лыжи 16 контактируют с набором 8 профилированных труб через втулки 13, посаженные на концевые участки поперечных стержней 10. Лыжи 16 могут контактировать с набором 8 труб через шарниры 17, посаженные на стержни 10 (фиг.2).

Негативное влияние колебания верхней поверхности агломерата по высоте на положение кассеты 6 в процессе ее горизонтального перемещения в зажигательный горн 3 и из него устраняют опорой кассеты с помощью колес 15 (фиг.3) или лыж 16 (фиг.4-6; 8-9) на верхнюю поверхность агломерата 1. При указанных вариантах опор кассеты 6 на агломерат 1 предусмотрено или перемещение по высоте всей кассеты 6, которое реализуют в случае опоры кассеты на агломерат с помощью колес 15, или, в случае опоры кассеты на лыжи 16, путем втулок 13 или шарнирного соединения 17 поперечных стержней 10 с лыжами 16.

Опоре кассет 6 на агломерат 1 с использованием лыж 16 отдают предпочтение, так как указанное техническое решение конструктивно лучше отвечает на отмеченное воздействие колебания высоты агломерата на положение кассеты по высоте (на фиг.5 пунктир 23 отражает отмеченное). Выбор опоры кассет 6 в виде лыж 16 предпочтителен также тем, что отмеченная опора кассет в виде колес 15 требует гибкого соединения кассеты 6 со штоком пневмоцилиндра 19. К тому же, опора кассеты 6 в виде лыж 16 в сравнении с колесами 15 оказывает пониженное удельное давление на агломерат и существенно меньше уплотняет верхние слои агломерата 1. Но в целом уплотнение агломерата, как уже отмечено, весьма нежелательно, так как ухудшает газопроницаемость агломерата. Ножами-пластинами 28 постоянно взрыхляют поверхностный слой агломерата 1 в районе его контакта с лыжами 16, создают условия для лучшего прохождения воздуха 11 на процесс горения в агломерате.

Рассмотренная опора кассет 6 на лыжи 16 не исключает применения пневмоцилиндров 19 для горизонтального перемещения кассет 6, так как требование гибкого (шарнирного или другого) сочленения кассеты со штоком пневмоцилиндра 19 сохраняется, но становится менее жестким.

Выше было указано, что при реализации предлагаемого способа применяют два варианта устройства привода горизонтального перемещения подвижных кассет 6 с теплоаккумулирующими экранами в зажигательный горн 3 и из горна: с использованием пневмоцилиндров 19 (фиг.1) или λ-образного механизма Чебышева (фиг.8-10). При этом в течение времени нахождения подвижных кассет 6 в зоне зажигательного горна 3 осуществляют нагрев теплоаккумулирующих профильных труб 8 кассет 6, а в течение времени нахождения кассет 6 вне горна осуществляют передачу излучением накопленного в горне тепла теплоаккумулирующих профильных труб верхней поверхности агломерата 1, покинувшей зажигательный горн 3.

Однако, строго говоря, отсутствует необходимость нахождения в горне всей длины l профильных труб 8 кассет 6. Следует иметь ввиду, что использование в качестве приводов перемещения кассет 6 пневмоцилиндров 19 позволяет размещать всю длину l теплоаккумулирующих труб в зоне зажигательного горна, применение же λ-образного механизма Чебышева - только часть длины l.

График нахождения подвижных кассет 6 в зоне действия зажигательного горна 3 состоит или из двух или из трех промежутков времени (фиг.11). В первом случае (II на фиг.11) - из времени ввода (а) кассет 6 с теплоаккумулирующими экранами в зажигательный горн и времени вывода (в) кассет из горна 3, и этот график работы привода кассет 6 реализуют при применении в качестве привода кассет λ-образного механизма Чебышева. Во втором случае (I на фиг.11) - из времени ввода (а) кассет 6 в зажигательный горн 3, времени стационарного нахождения (б) кассет 6 в горне и времени вывода (в) кассет 6 из горна и этот график работы привода кассет реализуют при применении в качестве привода пневматических цилиндров 19 (фиг.1). При этом в первом случае время стационарного нахождения кассет 6 в зоне зажигательного горна 3 может быть равно нулю и график времени нахождения кассет 6 в горне идентичен графику времени, реализуемому при применении в качестве привода λ-образного механизма Чебышева.

На значения указанных временных параметров работы приводов кассет воздействуют или управлением подачи воздуха в пневмоцилиндры 19, или изменением скорости вращения коленчатого вала 26 от привода 27. Соответственно указанными приемами влияют на суммарное время т пребывания кассет в зоне действия зажигательного горна, на степень разогрева набора теплоаккумулирующих профилированных труб 8 кассет 6 (Отметим, что график на фиг.11 отражает качественную картину взаимодействия кассет 6 и верхней поверхности агломерата 1 в зоне действия зажигательного горна 3 и на нем не отражены участки разгона и торможения кассет 6).

При выборе варианта привода перемещения кассет 6 секции 4 в зону действия зажигательного горна 3 и из горна учитывают также следующее:

- применение в качестве привода пневмоцилиндров 19 обеспечивает возможность иметь необходимое и достаточное время для нагрева кассет 6 с теплоаккумулирующими трубами 8 и, особенно путем варьирования времени стационарного нахождения кассет в горне 3. Однако возникают конструктивные сложности пристыковки к секции 4 по ходу движения 2 агломерата 1 других секций со стационарным расположением кассет, что желательно для усиления эффекта сохранения тепла верхними слоями агломерата 1 и повышения на этой основе его прочности;

- применение в качестве привода λ-образного механизма Чебышева обеспечивает возможность размещения привода в пределах секции 4 и таким образом не затрудняет пристыковку к секции 4 по ходу движения 2 агломерата 1 других секций со стационарным расположением кассет. Важным для λ-образного механизма Чебышева является относительная простота реализации сдвига по времени горизонтального перемещения кассет 6 на ширине агломерата 1. Сущность последнего состоит в следующем (фиг.8-10).

В процессе горизонтального перемещения кассет 6 в зону действия зажигательного горна 3 и из горна нежелательно одинаковое расположение всех кассет 6 на ширине агломерата, так как в этом случае в течение времени нахождения кассет 6 в горне 3 значительная часть площади верхней поверхности агломерата открыта и имеет теплообмен с окружающей средой. Уменьшение этого негативного явления при использовании λ-образного механизма Чебышева обеспечивают эксплуатацией привода кассет в виде коленчатого вала 26 (фиг.10) с несколькими соосными коренными шейками 24 и несколькими коленами 25 коленчатого вала, каждое из которых соединено с подвижной кассетой 6. Таким образом, число n колен 25 равно числу подвижных кассет 6 в секции 4 и в пространстве колена 25 расположены равномерно по углу поворота коленчатого вала 26 (см. 251-254 для случая n=4 на фиг.8) так, что угол между шатунными шейками 20 соседних колен 25 равен 360/n градусов (т.е. применительно к n=4 на фиг.8 этот угол равен 90°). Отмеченным исполнением привода горизонтального перемещения кассет 4 в два и более раза уменьшают открытую площадь верхней поверхности агломерата 1, имеющую теплообмен с окружающей средой в течение времени т нахождения кассет 6 в зоне действия зажигательного горна 3. Кроме того, отмеченное перемещение кассет 6 устраняет одновременное их нахождение в зоне действия горна 3 и негативное влияние этого нахождения кассет на температурный режим в горне.

Строго говоря, привод горизонтального перемещения кассет 6 в виде пневмоцилиндров 19 может обеспечить аналогичное описанному для λ-образного механизма Чебышева тепловое взаимодействие движущихся кассет 6 и верхней поверхности агломерата 1. Однако, возникает «опасность» сбоя временных характеристик управляемого взаимосвязанного взаимодействия движущихся поршней пневмоцилиндров 19, особенно, если n>2 и время непрерывной работы агломерационной ленты составляет десятки часов.

Таким образом, при реализации способа суммарная продолжительность нахождения каждой кассеты 6 с теплоаккумулирующими экранами в зоне действия зажигательного горна 3 и в зоне секции 4 одинаковая, но начало и окончание этого нахождения кассет с экранами сдвинуто по времени друг относительно друга и этот сдвиг осуществляют приводом перемещения кассет с экранами в зону действия зажигательного горна и из этой зоны.

Описанное воздействие на температуру верхней поверхности агломерата в зоне зажигательного горна путем периодического ввода в зону и вывода из зоны зажигательного горна кассет 6 с теплоаккумулирующими экранами усиливают путем эксплуатации в секции 4 неподвижных теплоаккумулирующих экранов 18, расположенных в секции стационарно над подвижными кассетами 6 с теплоаккумулирующими экранами (фиг.6). При этом экранами 18 осуществляют отражение тепла излучения открытой части верхней поверхности агломерата 1 и тепла излучения подвижных кассет 6 с теплоаккумулирующими экранами в течение времени их нахождения вне зоны действия зажигательного горна и движения в эту зону (см. фиг.6 и 10).

Неподвижные в секции 4 теплоаккумулирующие экраны 18 образованы набором профильных (прямоугольных или квадратных) труб, наполненных теплоизолятором. Образующие неподвижные экраны 18 профильные трубы по конструкции, размерам и примененным материалам полностью аналогичны теплоаккумулирующим профильным трубам 8 подвижных кассет 6, что делает их взаимозаменяемыми. Последнее при реализации предложенного способа позволяет путем перестановки заменять изношенные трубы 8 подвижных кассет 6 трубами 18. Повышенный износ теплоаккумулирующих профильных труб 8 в подвижной кассете 6 обусловлен высоким уровнем температур, при которых они эксплуатируются в момент нахождения в зоне действия зажигательного горна 3.

Существенным при реализации способа является смещение расположения теплоаккумулирующих профильных труб 18 в направлении, перпендикулярном продольной оси этих труб, на величину, равную половине ширины стенки трубы, обращенной к агломерату 1 (фиг.7). Указанным смещением труб 18 и 8 увеличивают время обтекания потоками воздуха 11 теплоаккумулирующих профильных труб 18 и 8, тем самым повышают температуру потоков воздуха 11, вступающего в контакт с агломератом 1.

Наборы теплоаккумулирующих профильных труб 8 и 18 являются основным элементом конструкции секции 4, обеспечивающей приемы повышения температуры верхних слоев агломерата 1 после его выхода из зоны зажигательного горна 3.

При реализации предложенного способа предпочтительно применяют профильные трубы или прямоугольные, или квадратные, сделанные из жаростойких сталей и сплавов на основе железа и никеля. Предпочтение отдают хорошо штампуемым и свариваемым сплавам. Толщину стенок труб принимают равной порядка 1,0 мм и менее. Трубы наполняют теплоизоляционным материалом, предпочтительно в виде ваты.

Для изготовления колес 15, лыж 16 совместно с ножами-пластинами 28, стержней 10, втулок 13 и 17, рычагов 20, 21 и других деталей устройства, работающих при высоких температурах, применяют жаростойкие и жаропрочные стали и сплавы на железоникелевой основе.

Таким образом, с использованием разработанного способа и предложенных устройств для его реализации оказывают существенное воздействие на температуру верхних слоев агломерата после его выхода из зажигательного горна, повышая ее путем периодического ввода в зону действия зажигательного горна и вывода из горна нагретых подвижных кассет с теплоаккумулирующими экранами. При этом путем задержки теплоаккумулирующих экранов в зоне действия зажигательного горна осуществляют дополнительный нагрев экранов и соответственно дополнительное воздействие на температуру верхних слоев агломерата. Указанное воздействие на температуру агломерата осуществляют, по меньшей мере, на двух участках по всей ширине агломерационной ленты, смещая по времени начало и окончание этого воздействия между участками. Отмеченное воздействие на температуру верхних слоев агломерата усиливают путем отражения тепла излучения «открытой» поверхности агломерата и подвижных кассет с теплоаккумулирующими экранами, для чего применяют стационарно установленные теплоаккумулирующие экраны, располагая их над агломератом и подвижными кассетами с экранами. Указанные подвижные кассеты, привод их перемещения в горн и из горна и стационарно установленные теплосохраняющие экраны располагают в секции, закрепленной на корпусе горна на стороне выхода агломерата из горна с возможной опорой секции в виде колонн на пол цеха.

Пример. В агломерационном цехе эксплуатируют агломерационную ленту шириной 4000 мм и высотой 1140 мм от уровня рельсов. Толщина слоя агломерата составляет 480-500 мм. Лента непрерывно движется со скоростью до 3,27 м/мин. На выходе из зажигательного горна к его несущим конструкциям консольно прикреплена секция, в которой установлены четыре кассеты с возможностью их перемещения в сторону горна (в зону его действия) и из него. Кассеты содержат, например, по девять квадратных труб, установленных в секции с расположением их продольных осей вдоль агломерационной ленты. В кассетах трубы скреплены на двух промежуточных стержнях диаметром 30-40 мм. Трубы установлены с гарантированным зазором 12 мм между их вертикальными стенками путем расположения между ними колец. Трубы имеют длину 1,7 м, выполнены штамповкой из листов толщиной 1,0 мм жаростойкого железо-никелевого сплава. В поперечном сечении трубы имеют размер 100×100 мм; стенка труб, обращенная к агломерату, соединена с вертикальными стенками трубы с применением рояльных петель диаметром 10 мм и проволоки диаметром 6 мм из железо-никелевого сплава. Этим соединением предотвращают разрушение труб из-за знакопеременных нагрузок. Трубы наполнены теплоизоляционной ватой с плотностью набивки 1,5. Через окна в конструкции секции и через 12 мм зазоры между стенками труб к верхней поверхности агломерата свободно поступает воздух на горение в количестве 420 м3/т. Кассеты с помощью привода (от пневмоцилиндров или λ-образным механизмом Чебышева) периодически вводят в горн для накопления тепла, прежде всего, за счет теплоаккумулирующих свойств теплоизоляционной ваты, а также разогрева металла труб, и выводят из горна для передачи накопленного тепла верхней поверхности агломерата и воздуху, поступающему на горение. Среднюю скорость ввода кассет в горн и вывода из горна обеспечивают, например, на уровне скорости движения агломерата, т.е. на уровне 3,27 м/ми