Сборочный барабан с фиксирующим устройством

Иллюстрации

Показать всеИзобретение обеспечивает сборочный барабан для сборки невулканизированной шины или пневматической рессоры с использованием резиновых элементов. Сборочный барабан содержит центральный вал и корпус, выполненный с возможностью надевания на вал. Корпус разъемно прикреплен к валу посредством соединительного штифта, который выполнен с возможностью перемещения в положение соединения для взаимного соединения вала и корпуса и в положение отсоединения, в котором корпус может быть снят с центрального вала. Корпус дополнительно содержит фиксирующее устройство с фиксирующим штифтом. Фиксирующий штифт в положении соединения соединительного штифта приспособлен для сцепления с ним для по существу блокирования перемещения соединительного штифта. Фиксирующее устройство содержит фиксирующий элемент, который в положении, в котором фиксирующий штифт не сцепляется с соединительным штифтом, расположен таким образом, что он препятствует подсоединению линий к корпусу и/или обеспечивает индикацию ненадлежащего прикрепления корпуса. 2 н. и 18 з.п. ф-лы, 8 ил.

Реферат

Уровень техники

Настоящее изобретение относится к сборочному барабану для сборки невулканизированной шины или пневматической рессоры с использованием резиновых элементов. Сборочный барабан содержит:

центральный вал с круговой стенкой, имеющей внешний диаметр,

корпус с круговой поверхностью для размещения на нем элементов, причем корпус содержит по существу непрерывное отверстие, имеющее внутренний диаметр, который соответствует внешнему диаметру круговой стенки центрального вала, при этом корпус разъемно прикреплен к центральному валу.

Такой сборочный барабан, используемый для сборки невулканизированной шины с использованием резиновых элементов шины, с усилительными кордами и двумя бортами, которые могут быть снабжены лентой для заполнения борта, описан в европейском патенте № 1771295. В этом патенте описан агрегат, включающий в себя сборочный барабан для шин с механизмом заворота, причем сборочный барабан содержит центральный вал, агрегат содержит по меньшей мере две пары корпусов, первая пара корпусов приспособлена для первого, наименьшего размера борта первой шины, а вторая пара корпусов приспособлена для второго, большего размера борта второй шины, при этом пары шин устанавливают на центральном валу с возможностью взаимной замены.

Барабан для сборки шин в соответствии с европейским патентом № 1774295 содержит горизонтальный полый вал, который выполнен с возможностью вращения вокруг центральной линии, причем внутри полого вала расположен шпиндель, на котором подвижно размещены две цилиндрические гайки. Штифты проходят от цилиндрических гаек в радиальном направлении через аксиально ориентированные щели в полом валу. На упомянутых штифтах закреплен корпус, который в результате этого способен аксиально перемещаться с гайкой при вращении шпинделя.

В упомянутом агрегате предусмотрено несколько корпусов, причем другие пары корпусов имеют по существу сходную форму, по меньшей мере сходный внутренний диаметр. Другие корпуса подготавливают для определенного размера шины посредством заворотных рычагов, участков зажима борта, внутренних опор борта и др., причем все они, приспособленные для этого, заранее закрепляются. Когда переходят от изготовления шины одного размера на изготовление шины другого размера, заменяют корпуса на свободном наружном конце барабана, удаляя концевую пластину, а также соединение для сжатого воздуха и отсоединяя штифты корпусов на центральном валу. После этого корпуса могут быть сняты с полого вала через свободный наружный конец. Другие корпуса для изготовления шин другого размера могут быть надеты на полый вал через свободный наружный конец и соединены со штифтами.

Корпуса, выполненные с возможностью взаимной замены, с одной стороны, обеспечивают относительно простой ремонт и техническое обслуживание корпусов, также поскольку упомянутые работы не требуют выполнения на станке. С другой стороны, это гарантирует то, что первый комплект корпусов для изготовления шин или пневматических рессор первого типа может быть довольно легко заменен другим, вторым комплектом корпусов для изготовления шин или пневматических рессор второго типа, который отличается от первого типа.

Сборочный барабан с заменяемым корпусом известен, например, из патента США № 4521269. В этом патенте описан сборочный барабан, который содержит центральный вал с круговой стенкой, имеющей внешний диаметр, и корпус с круговой поверхностью для размещения на ней элементов, причем корпус содержит по существу непрерывное отверстие, имеющее внутренний диаметр, соответствующий внешнему диаметру круговой стенки центрального вала, причем упомянутый корпус разъемно закреплен на центральном валу, при этом корпус содержит соединительный штифт, который выполнен с возможностью перемещения из положения соединения, в котором соединительный штифт размещается в отверстии в круговой стенке центрального вала, в положение отсоединения, в котором соединительный штифт размещается за пределами круговой стенки центрального вала.

При этом, для того чтобы надлежащим образом использовать сборочный барабан и предотвратить повреждение, желательно, чтобы корпуса были надлежащим образом и прочно соединены с валом, по меньшей мере перед тем, как сборочный барабан будет приведен в действие.

Краткое описание изобретения

Таким образом, задачей настоящего изобретения является создание сборочного барабана, содержащего заменяемые корпуса, с улучшенным сцеплением для прикрепления заменяемых корпусов к центральному валу.

В соответствии с первым аспектом настоящее изобретение для решения этой задачи обеспечивает сборочный барабан, который описан в п.1 формулы изобретения. Сборочный барабан в соответствии с настоящим изобретением характеризуется тем, что корпус дополнительно содержит фиксирующее устройство с фиксирующим штифтом, причем фиксирующий штифт в положении соединения соединительного штифта приспособлен для сцепления с ним, чтобы по существу препятствовать перемещению соединительного штифта, причем корпус содержит соединительное устройство для подсоединения электрической, пневматической или гидравлической линии к корпусу, при этом фиксирующее устройство содержит фиксирующий элемент, причем фиксирующий элемент в положении, в котором фиксирующий штифт не сцепляется с соединительным штифтом, расположен относительно соединительного устройства так, что фиксирующий элемент по существу препятствует подсоединению линии к соединительному устройству.

Корпус в соответствии с настоящим изобретением, с одной стороны, содержит фиксирующее устройство для фиксации, то есть предотвращения отсоединения, фиксирующего штифта в положении соединения. Таким образом, может быть по существу предотвращено отсоединение соединительного штифта, когда это нежелательно, в результате которого корпус уже не будет ненадлежащим образом перемещаться в соответствии с вращением вала. Если корпус не перемещается надлежащим образом вместе с валом, то сборочный барабан не может быть поврежден. Посредством корпуса в соответствии с настоящим изобретением такое повреждение и, как следствие, остановка, требующаяся для ремонта, могут быть по меньшей мере по существу предотвращены.

С другой стороны, корпус в соответствии с настоящим изобретением содержит соединительное устройство для подсоединения электрической, пневматической или гидравлической линии к корпусу, причем фиксирующий элемент в положении, в котором фиксирующий штифт не сцепляется с соединительным штифтом, расположен относительно соединительного устройства таким образом, что фиксирующий элемент по существу препятствует подсоединению этой линии к соединительному устройству. Если фиксирующий штифт не фиксирует соединительный штифт в положении соединения, то линия не может быть подсоединена к соединительному устройству, в результате чего сборочный барабан не может быть приведен в действие. Если же во время прикрепления корпуса линия может быть подсоединена к соединительному устройству, то соединительный штифт будет находиться в положении соединения и в данном положении защищен посредством фиксирующего устройства.

В одном варианте осуществления фиксирующий элемент, по меньшей мере в положении, в котором фиксирующий штифт не сцепляется с соединительным штифтом, приспособлен для обеспечения индикации ненадлежащего прикрепления корпуса. Предпочтительно, индикация представляет собой визуальную индикацию, видимую для механика, причем такая индикация, предпочтительно, видна снаружи корпуса. При установке фиксирующий элемент обеспечивает очевидную индикацию ненадлежащего прикрепления корпуса и соответственно также индикацию надлежащего прикрепления корпуса.

В простом варианте осуществления соединительный штифт содержит центральную линию, причем соединительный штифт выполнен с возможностью перемещения вдоль центральной линии между положением соединения и положением отсоединения, при этом фиксирующий штифт выполнен с возможностью перемещения по существу поперек центральной линии.

В одном варианте осуществления траектория фиксирующего штифта пересекает центральную линию соединительного штифта, в результате чего фиксирующий штифт способен заходить на траекторию соединительного штифта для по существу блокирования перемещения соединительного штифта.

В одном варианте осуществления соединительный штифт содержит отверстие, причем отверстие в положении соединения соединительного штифта расположено в удлинении фиксирующего штифта. Посредством размещения фиксирующего штифта в упомянутом отверстии соединительный штифт в положении соединения предохранен от отсоединения. Предпочтительно, отверстие выполнено так, что в других положениях, помимо положения соединения соединительного штифта, оно является недоступным для фиксирующего штифта, и поэтому в других положениях, помимо положения соединения, фиксирование невозможно.

В простом варианте осуществления фиксирующий элемент представляет собой часть фиксирующего штифта. В одном варианте осуществления фиксирующий элемент расположен на той стороне фиксирующего штифта, которая обращена от соединительного штифта.

В альтернативном варианте осуществления фиксирующий штифт на стороне, обращенной от соединительного штифта, по существу примыкает к фиксирующему элементу, причем фиксирующий штифт, по меньшей мере в положении, в котором фиксирующий штифт не сцепляется с соединительным штифтом, удерживает фиксирующий элемент в положении, которое по существу препятствует подсоединению линии к соединительному устройству. Таким образом, фиксирующий штифт способен также по меньшей мере частично фиксировать положение фиксирующего элемента.

В одном варианте осуществления фиксирующий элемент приспособлен для приведения фиксирующего штифта в сцепление с соединительным штифтом в положении соединения соединительного штифта. Посредством приведения в движение фиксирующего элемента фиксирующий штифт может быть приведен в сцепление с соединительным штифтом, который находится в положении соединения.

В одном варианте осуществления фиксирующий штифт подвергается предварительному напряжению в положение, которое по существу препятствует подсоединению упомянутой линии к соединительному устройству.

В одном варианте осуществления фиксирующий элемент в положении, в котором фиксирующий штифт не сцепляется с соединительным штифтом, расположен за пределами круговой поверхности корпуса или за пределами дистального наружного конца корпуса. Таким образом, положение фиксирующего штифта, легко видимое с наружной стороны корпуса, показывает, сцепляется или не сцепляется фиксирующий штифт с соединительным штифтом.

В одном варианте осуществления соединительное устройство расположено по существу в или около дистального наружного конца корпуса, при этом первая группа линий подсоединена к опорному кольцу сборочного барабана, причем опорное кольцо сборочного барабана может быть жестко соединено посредством поворота с соответствующим дистальным наружным концом корпуса для образования соединения между линиями первой группы линий и соединительным устройством, при этом фиксирующий элемент расположен за пределами корпуса и/или фиксирующий штифт по существу препятствует соединению опорного кольца сборочного барабана с дистальным наружным концом корпуса. Если соединительный штифт находится в положении соединения и защищен и/или удерживается фиксирующим штифтом, то фиксирующий элемент и/или фиксирующий штифт будет по меньшей мере расположен по существу внутри корпуса, в результате чего опорное кольцо сборочного барабана может быть соединено с дистальным наружным концом корпуса для образования соединения между линиями первой группы линий и соединительным устройством.

В одном варианте осуществления центральный вал представляет собой полый вал, причем внутри упомянутого вала расположен приводной механизм, причем упомянутый приводной механизм содержит ведущий элемент, который способен перемещаться по существу в аксиальном направлении упомянутого полого вала посредством передачи, причем соединительный штифт в положении соединения соединен с ведущим элементом. В соответствии с настоящим изобретением соединительный штифт содержит фиксирующее устройство для фиксации, то есть предотвращения отсоединения, соединительного штифта в положении соединения. Таким образом, можно по существу предотвратить отсоединение соединительного штифта от ведущего элемента, когда данное отсоединение нежелательно, в результате которого корпус и/или расположенная на нем подвижная часть (например, устройство зажима борта или механизм заворота) уже не перемещаются надлежащим образом вместе с перемещением ведущего элемента.

В одном варианте осуществления соединительный штифт прикрепляет корпус к ведущему элементу таким образом, что корпус вместе с ведущим элементом способен перемещаться в аксиальном направлении полого вала. В сборочном барабане для сборки невулканизированных шин перемещение корпуса имеет очень большое значение.

В одном варианте осуществления соединительный штифт прикрепляет по меньшей мере первый механизм заворота к ведущему элементу таким образом, что перемещение первого механизма заворота может быть вызвано перемещением ведущего элемента.

В одном варианте осуществления приводной механизм содержит шпиндель, причем ведущий элемент содержит цилиндрическую гайку, расположенную на шпинделе. Использование шпинделя в полом валу станка для сборки шин известно по существу, например, из ЕР 1771295 (в котором предусмотрен один шпиндель в полом валу) или из ЕР 2217433 (в котором предусмотрено два шпинделя в полом валу).

В одном варианте осуществления приводной механизм представляет собой тягу управления, и ведущий элемент расположен на упомянутой тяге управления, причем ведущий элемент способен перемещаться в аксиальном направлении полого вала посредством перемещения тяги управления. Использование тяги управления в полом валу станка для сборки шин известно по существу, например, из NL 2003350.

В одном варианте осуществления сборочный барабан содержит два зажима борта, которые расположены вокруг центрального вала и на аксиальном расстоянии друг от друга с каждой стороны центральной плоскости барабана для сборки шин, причем по меньшей мере первый зажим борта из двух зажимов борта расположен на упомянутом корпусе.

В одном варианте осуществления сборочный барабан содержит первый и второй аксиально продолжающиеся механизмы заворота, которые расположены с каждой стороны центральной плоскости за зажимами борта. В одном варианте осуществления механизм заворота содержит диафрагменное заворотное устройство или заворотное прикаточное устройство. В одном варианте осуществления заворотное прикаточное устройство содержит группу заворотных рычагов, причем упомянутые рычаги в первом свободном наружном конце, ориентированном к зажимам борта, содержат заворотный ролик.

В одном варианте осуществления по меньшей мере первый механизм заворота с примыкающим первым зажимом борта расположен на корпусе.

В одном варианте осуществления сборочного барабана, используемого для сборки невулканизированной шины с использованием резиновых элементов шины, содержащей два борта, которые могут быть снабжены лентой для заполнения борта, сборочный барабан дополнительно содержит:

расширительное устройство для радиального расширения части элементов шины, расположенных внутри зажимов борта,

причем как первый, так и второй механизмы заворота содержит первую и вторую группы заворотных рычагов соответственно, причем рычаги в первом свободном наружном конце, ориентированном к зажимам борта, содержат заворотное средство, в частности заворотный ролик или заворотную ленту, а в противоположном втором наружном конце шарнирно прикреплены к опоре для рычагов, причем сборочный барабан дополнительно содержит средство для аксиального перемещения опоры для рычагов, для того чтобы перемещать вторые наружные концы рычагов первой и второй группы рычагов относительно друг друга, а также в соответствующих радиальных плоскостях из исходного положения с рычагами, повернутыми по существу параллельно валу, в наклонное поворотное положение, чтобы перемещать первые наружные концы рычагов аксиально и радиально наружу, при этом прижимая часть элементов шины, которая расположена аксиально за пределами зажимов борта, к расширенной части элементов шины, которая расположена внутри зажимов борта,

причем корпус представляет собой первый корпус, на котором расположен первый механизм заворота с примыкающим первым зажимом борта из двух зажимов борта,

при этом сборочный барабан дополнительно содержит второй корпус, на котором расположен второй механизм заворота с примыкающим вторым зажимом борта из двух зажимов борта,

причем первый и второй корпуса расположены с каждой стороны соответственно центральной плоскости шинного сборочного барабана.

В соответствии со вторым аспектом настоящее изобретение обеспечивает сборочный барабан для сборки невулканизированной шины или пневматической рессоры с использованием резиновых элементов, содержащий:

центральный вал с круговой стенкой, имеющей внешний диаметр,

корпус с круговой поверхностью для размещения на ней элементов, причем упомянутый корпус содержит по существу непрерывное отверстие, имеющее внутренний диаметр, который соответствует внешнему диаметру круговой стенки центрального вала, причем корпус разъемно прикреплен к центральному валу, при этом корпус содержит подвижный соединительный штифт, который может быть расположен в положении соединения, в котором соединительный штифт проходит в отверстие в круговой стенке центрального вала, и в положении отсоединения, в котором соединительный штифт расположен за пределами круговой стенки центрального вала, причем сборочный барабан характеризуется тем, что корпус дополнительно содержит фиксирующее устройство с фиксирующим штифтом, причем фиксирующий штифт в положении соединения соединительного штифта приспособлен для сцепления с ним, чтобы по существу препятствовать перемещению соединительного штифта, причем фиксирующее устройство содержит фиксирующий элемент, который приспособлен для обеспечения индикации надлежащего прикрепления корпуса. По желанию, сборочный барабан может дополнительно содержать один или более отличительных признаков вышеупомянутых вариантов осуществления.

В соответствии с третьим аспектом настоящее изобретение относится к применению вышеописанного сборочного барабана для изготовления невулканизированной шины или пневматической рессоры с использованием резиновых элементов.

Аспекты и признаки, описанные в данном описании и формуле изобретения и/или показанные в чертежах данной заявки, по возможности могут быть также использованы в отдельности. Упомянутые отдельные аспекты могут быть предметами отдельных заявок на патент, связанных с ними. Это, в частности, относится к признакам и аспектам, которые описаны по существу в зависимых пунктах формулы изобретения.

Краткое описание чертежей

Изобретение будет описано на основе нескольких примерных вариантов осуществления, показанных в прилагаемых чертежах, на которых:

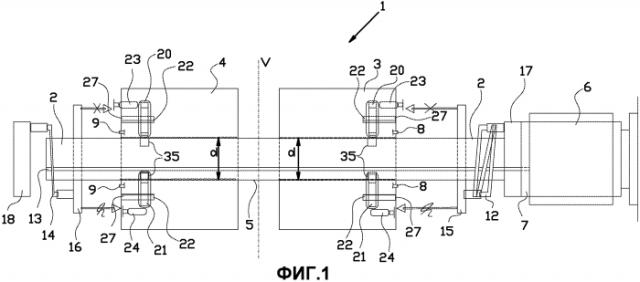

фиг.1 - схематичный вид сборочного барабана в соответствии с изобретением, частично в разрезе;

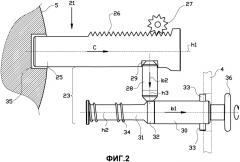

фиг.2 - схематичный вид сбоку первого примерного варианта осуществления соединительного штифта с фиксирующим устройством в соответствии с изобретением;

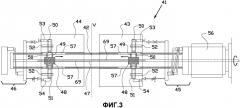

фиг.3 - схематичный вид сборочного барабана в соответствии с изобретением с приводным шпинделем в полом валу;

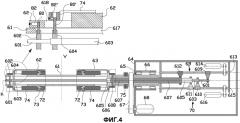

фиг.4 - схематичный вид сборочного барабана в соответствии с изобретением с концентричными тягами управления в полом валу;

фиг.5А и 5В - схематичные виды в разрезе второго примерного варианта осуществления соединительного штифта с фиксирующим элементом в соответствии с изобретением в положении отсоединения; и

Фиг.5С и 5D - схематичные виды в разрезе примерного варианта осуществления соединительного штифта с фиксирующим элементом, показанного на фиг.5А и 5В, в положении соединения.

Подробное описание изобретения

На фиг.1 показан схематичный вид сбоку сборочного барабана настоящего изобретения для сборки, например, шины. Показанный сборочный барабан 1 содержит вал 2 барабана с круговой стенкой 5. На валу 2 барабана расположены первый корпус 3, образующий первую половину барабана, и второй корпус 4, образующий вторую половину барабана, причем внутренний диаметр d первого и второго корпуса 3, 4 соответствует, то есть по существу равен, внешнему диаметру круговой стенки 5 вала 2 барабана.

Посредством муфты 6 для рабочей среды под давлением, выполненной с возможностью вращения вокруг вала 2 барабана и содержащей соединения 7 для рабочей среды под давлением, блок с рабочей средой под давлением (не показанный) может быть подсоединен к соединениям 8, 9 для рабочей среды под давлением, которые предусмотрены на каждой половине 3, 4 сборочного барабана. При этом отмечается, что на фиг.1 упомянутые соединения 8, 9 для рабочей среды под давлением показаны схематично. Кроме того, каждая половина 3, 4 сборочного барабана содержит элементы, которые дополнительно не показаны и которые выполнены с возможностью приведения в действие посредством рабочей среды под давлением. Такие элементы, например, могут представлять собой заворотные рычаги 74 или зажимы 73 борта, которые показаны на фиг.4.

Соединения 8 для рабочей среды под давлением первой половины 3 сборочного барабана соединены с соединениями 7 поворотной муфты 6 для рабочей среды под давлением посредством первого комплекта 12 труб. Кроме того, в валу 2 барабана по существу известным способом расположены каналы 13 для рабочей среды под давлением, которые, с одной стороны, соединены с поворотной муфтой для рабочей среды под давлением, а с другой стороны, соединены с соединениями 9 для рабочей среды под давлением второй половины 4 сборочного барабана посредством второго комплекта 14 труб.

Каждый комплект 12, 14 труб соединен с опорным кольцом 15, 16 половины сборочного барабана. Опорное кольцо 15, 16 выполнено с возможностью соединения с соответствующими соединениями 8, 9 для рабочей среды под давлением половины 3, 4 сборочного барабана, так что соответствующие соединения 8, 9 для рабочей среды под давлением половины 3, 4 сборочного барабана соединены с комплектом 12, 14 труб посредством соответствующего опорного кольца 15, 16 половины сборочного барабана.

Как показано на фиг.1, первый комплект 12 труб соединен с опорным кольцом 17 муфты, которое выполнено с возможностью соединения с соединениями 7 для рабочей среды под давлением муфты 6 для рабочей среды под давлением, так что соединения 7 для рабочей среды под давлением муфты 6 для рабочей среды под давлением соединены с первым комплектом 12 труб посредством опорного кольца 17 муфты. На фиг.1 показано также, что второй комплект 14 труб соединен с опорным кольцом 18 вала барабана, которое выполнено с возможностью соединения с каналами для рабочей среды по давлением в валу 2 барабана, так что упомянутые каналы для рабочей среды под давлением соединены с вторым комплектом 14 труб посредством опорного кольца 18 вала барабана.

Обе половины 3, 4 сборочного барабана содержат по меньшей мере два соединительных штифта 20, 21, которые выполнены с возможностью перемещения по существу в радиальном направлении относительно вала 2 барабана. Соединительные штифты 20, 21 могут быть расположены в положении отсоединения (соединительные штифты со ссылочной позицией 20), в котором соединительный штифт 20 расположен по существу в пределах корпуса половин 3, 4 сборочного барабана и соответственно за пределами круговой стенки 5 вала 2 барабана. При данном положении соответствующий корпус 3, 4 не соединен с валом 2 барабана и может быть снят с вала 2 барабана. Кроме того, соединительные штифты 20, 21 могут быть расположены в положении соединения (соединительные штифты с ссылочной позицией 21), в котором соединительный штифт 21 частично проходит в отверстие в круговой стенке 5 вала 2 барабана.

Как более подробно показано на фиг.2, соединительный штифт 21 в первом наружном конце содержит стержень 25, который в положении соединения проходит в отверстие 35 в круговой стенке 5 вала 2 барабана. Часть соединительного штифта 21, которая обращена от первого наружного конца, содержит зубчатую рейку 26, проходящую по существу в продольном направлении. Кроме того, предусмотрено зубчатое колесо 27, которое выполнено с возможностью сцепления с зубчатой рейкой 26 для приведения в движение соединительного штифта 21 по существу вдоль его центральной линии h1. Посредством вращения зубчатого колеса 27 соединительный штифт 21 перемещают из положения соединения, которое показано на фиг.2, в положение отсоединения, в котором стержень 25 расположен полностью за пределами отверстия 35.

Кроме того, около каждого соединительного штифта 20, 21 расположено фиксирующее устройство 23. Как более подробно показано на фиг.2, фиксирующее устройство 23 содержит фиксирующий штифт 28, который, в положении соединения соединительного штифта 21, которое показано на фиг.2, приспособлен для сцепления с соединительным штифтом 21, для того чтобы по существу препятствовать перемещению соединительного штифта 21 вдоль его центральной линии h1. Для этой цели соединительный штифт 21 снабжен по существу радиально ориентированным отверстием 29. Как показано на фиг.2, соединительный штифт 21 выполнен с возможностью перемещения вдоль своей центральной линии h1, а фиксирующий штифт 28 выполнен с возможностью перемещения по существу поперек центральной линии h1 в направлении b2. Посредством перемещения фиксирующего штифта 28 в радиальном направлении соединительного штифта 21 он может быть вставлен в отверстие 29, при этом перемещение соединительного штифта вдоль центральной линии h1 по существу заблокировано.

Фиксирующее устройство 23, которое подробно показано на фиг.2, содержит также фиксирующий элемент 30. Как подробно показано на фиг.2, фиксирующий штифт 28 на его стороне, которая обращена от соединительного штифта 21, примыкает к фиксирующему элементу 30. В данном случае фиксирующий штифт 28 снабжен пружиной (не показанной), которая подталкивает фиксирующий штифт к фиксирующему элементу 30. Фиксирующий элемент 30 выполнен с возможностью перемещения в аксиальном направлении, вдоль центральной линии h2, и в упомянутом аксиальном направлении содержит части, имеющие разные диаметры.

Фиксирующий элемент 30 выполнен с возможностью перемещения в направлении b1 в первое положение, в котором фиксирующий штифт 28 примыкает к части 31 фиксирующего элемента 30 с малым диаметром, так что фиксирующий штифт 28 не сцепляется с соединительным штифтом 21. При данном положении фиксирующего элемента 30 и фиксирующего штифта 28 соединительный штифт 21 способен перемещаться в направлении с из положения соединения в положение отсоединения и наоборот.

Фиксирующий элемент дополнительно содержит регулировочную часть 36, расположенную в наружном конце фиксирующего элемента 30 и, по меньшей мере в первом положении, продолжается за пределами стенки корпуса половины 4 сборочного барабана. В первом положении фиксирующий элемент 30 расположен относительно соединительного устройства 15, 16 таким образом, что фиксирующий элемент 30 и, в частности, его регулировочная часть по существу препятствует подсоединению линий 12, 13 к соединению 8, 9.

Если соединительный штифт 21 находится в положении соединения, которое показано на фиг.2, то фиксирующий штифт 28 может быть задвинут в отверстие 29. Для этой цели фиксирующий элемент 30 перемещают в аксиальном направлении, противоположном направлению b1. Исходя из первого положения, в котором фиксирующий штифт 28 примыкает к части 31 с малым диаметром, фиксирующий элемент последовательно содержит вторую часть, диаметр которой постепенно увеличивается (скос), и затем третью часть 32 с большим диаметром. Диаметр третьей части 32 такой, что если фиксирующий штифт 28 примыкает к третьей части 32 с большим диаметром, то фиксирующий штифт 28 сцепляется с соединительным штифтом 21, то есть заходит в его отверстие 29. Вследствие аксиального перемещения b фиксирующего элемента 30 фиксирующий штифт 28, который первоначально примыкает к первой части 31 с малым диаметром, направляется вдоль скоса к третьей части 32 с большим диаметром. В результате данного действия фиксирующий штифт 28 задвигается в отверстие 29 в направлении, противоположном направлению b2.

Кроме того, фиксирующий элемент снабжен пружиной 34, которая подталкивает или поджимает фиксирующий элемент в направлении к первому положению, в котором фиксирующий штифт 28 не сцепляется с соединительным штифтом 21. Фиксирующий элемент содержит кулачки 33, которые выполнены с возможностью приведения в зацепление с выемками, которые предусмотрены в половинах 3, 4 сборочного барабана, посредством вращения r фиксирующего элемента 30, по меньшей мере в положении, в котором фиксирующий штифт 28 расположен в отверстии 29, то есть примыкает к третьей части 32 с большим диаметром. Данное положение схематично показано на фиг.1 ссылочной позицией 24. В данном положении подсоединение линий не затруднено, и опорные кольца 15, 16 половин сборочного барабана могут быть соединены с половинами 3, 4 сборочного барабана, при этом соответствующие соединения 8, 9 для рабочей текучей среды под давлением половин 3, 4 сборочного барабана соединяются с комплектами 12, 14 труб посредством соответствующих опорных колец 15, 16 половин сборочного барабана.

Кроме того, отмечается, что на фиг.2 центральные линии соединительного штифта 21 и фиксирующего элемента 30 показаны по существу параллельными. Это возможный вариант осуществления и показан здесь для пояснения работы фиксирующего устройства 23.

В половинах 3, 4 сборочного барабана, показанных на фиг.1, центральные линии h1, h2 соединительного штифта 21 и фиксирующего элемента 30 являются непараллельными. Центральная линия h2 фиксирующего элемента 30, показанного на фиг.1, ориентирована по существу поперек центральной линии h1 соединительного штифта. По сравнению с фиг.2 фиксирующий элемент 30 повернут на угол, равный по существу 90°, относительно центральной линии h3 фиксирующего штифта 28. Центральная линия h2 фиксирующего элемента 30 по существу параллельна валу 2 барабана, и регулировочная часть 36 расположена на той стороне половин 3, 4 сборочного барабана, которая обращена от центральной плоскости V.

Для того чтобы снять половины 3, 4 сборочного барабана с центрального вала 2, по желанию, для размещения на нем другого комплекта половин сборочного барабана, опорное кольцо 18 вала сборочного барабана, которое образует также концевую пластину центрального вала 2, снимают с вала. Опорные кольца 15, 16 половин сборочного барабана также отсоединяют от половин 3, 4 сборочного барабана. Посредством вращения r фиксирующих элементов 30 их кулачки 33 высвобождают из соответствующих им выемок в половинах сборочного барабана, в результате чего фиксирующий элемент 30 перемещается в продольном направлении b, под действием пружины 34 так, что фиксирующий штифт 28 примыкает к первой части 31 с малым диаметром. Таким образом, фиксирующий штифт 28 удаляется из отверстия 29 таким образом, что соединительный штифт 21 может быть перемещен в положение отсоединения, показанное ссылочной позицией 20 на фиг.1. Для перемещения соединительных штифтов из положения соединения (показанного на фиг.1 ссылочной позицией 21) в положение отсоединения (показанное на фиг.1 ссылочной позицией 20) механик вставляет в отверстие 27 торцовый ключ, в результате чего зубчатое колесо 22 может быть приведено в движение для обеспечения аксиального перемещения вдоль центральной линии соответствующего соединительного штифта. После того как все соединительные штифты 20, 21 приведены в положение отсоединения, соответствующая половина сборочного барабана может быть снята с центрального вала.

На фиг.3 показан схематичный вид сбоку, частично в разрезе, второго примерного варианта осуществления сборочного барабана в соответствии с изобретением. В данном примерном варианте осуществления сборочный барабан 41 также содержит центральный вал 42, который в данном варианте осуществления представляет собой полый вал. Внутри полого вала 42 расположен приводной механизм в виде шпинделя 47. На шпинделе 47 расположены два ведущих элемента в виде цилиндрических гаек 48. При вращении шпинделя 47 цилиндрические гайки 48 будут перемещаться в по существу аксиальном направлении полого вала 42. Поскольку во время сборки невулканизированной шины корпуса 43, 44 нужно перемещать, приближая к друг к другу и удаляя их друг от друга, шпиндель 47, с каждой стороны центральной плоскости V, содержит резьбу в противоположном ориентации, причем резьба имеет по существу одинаковый шаг. В результате при вращательном движении шпинделя 47 обе цилиндрические гайки 48 будут перемещаться по существу с одинаковой скоростью, приближаясь к центральной плоскости V или удаляясь от центральной плоскости V.

Цилиндрические гайки 48 содержат соединительные элементы 49, которые проходят по существу в радиальном направлении из полого вала 42 в аксиально ориентированные щели 57 в полом валу 42. Соединительные элементы 49 в наружном конце, обращенном за пределы полого вала 42, содержат отверстие 50 для размещения в нем соединительных штифтов 50, 51 корпусов 43, 44. В положении соединения соединительных штифтов (показанном ссылочной позицией 51 на фиг.3), корпуса 43, 44 прикреплены к центральному валу 42 и при этом они способны перемещаться совместно с цилиндрическими гайками 48 в аксиальном направлении посредством приведения в движение шпинделя 47.

Кроме того, в данном примерном варианте осуществления подвижный соединительный штифт 50, 51 выполнен с возможностью приведения в движение посредством зубчатого колеса 52, которое сцепляется с зубчатой рейкой на соединительном штифте 50, 51, как подробно показано на фиг.2. Данный примерный вариант осуществления также содержит фиксирующее устройство 53, 54, которое более подробно описано в предыдущем примерном варианте осуществления со ссылкой на фиг.2.

Примерный вариант осуществления, показанный на фиг.3, посредством шпинделя 47, расположенного в полом валу 42, приспособлен для обеспечения по существу аксиального перемещения корпусов 43, 44, при этом соединительные штифты 50, 51 соединяют корпуса 43, 44 с цилиндрическими гайками 48 внутри полого вала 42. В данном примерном варианте осуществления для обеспечения перемещения зажимов борта и/или механизмов заворота, которые расположены на корпусах 43, 44, как, например, описано и показано на фиг.4, используется сжатый воздух, который может быть подсоединен посредством поворотной муфты 56 для рабочей среды под давлением и соединений 45, 46 для рабочей среды под давлением для подсоединения линий для рабочей среды под давлением к соответствующим корпусам 43, 44. Кроме того, в данном примерном варианте осуществления фиксирующее устройство 53, 54 содержит фиксирующий элемент, который подробно описан со ссылкой на фиг.2 и 3, причем фиксирующий элемент в положении, в котором фиксирующий штифт не сцепляется с соединительным штифтом (показанном ссылочной позицией 50 на фиг.3), расположен таким образом, что фиксирующий элемент по существу препятствует подсоединению соединений 45, 46 для рабочей среды под давлением.

В положении соединения, в котором фиксирующий штифт сцепляется с соединительным штифтом (которое показано ссылочной позицией 51 на фиг.3), фиксирующий элемент расположен по существу внутри корпуса 43, 44, в результате чего соединения 45, 46 для рабочей среды под давлением могут быть функционально подсоединены к наружным концам корпусов 43, 44, которые продолжаются от центральной плоскости V.

На фиг.4 показан третий примерный вариант осуществления барабана 60 для сборки шин в соответствии с изобретением. Барабан 60 для сборки шин содержит полый вал 61 барабана, в котором расположена трансмиссия для приведения в движение половин 62, 63 барабана