Аппарат для синтеза фотографических эмульсий

Иллюстрации

Показать всеИзобретение относится к фотографической промышленности, в частности к устройствам для изготовления фотоэмульсий. Устройство для изготовления фотографических эмульсий многоструйной контролируемой кристаллизацией состоит из цилиндрического с округлым днищем сосуда-накопителя эмульсии с вертикальными пластинчатыми ребордами по бортам и погруженного в него вдоль его вертикальной оси полого цилиндрического смесителя с объемом 0,3-0,5% от объема сосуда-накопителя с верхним и нижним раструбами под углом 30±5 градусов к вертикали вокруг посаженных на один вращающийся вал пропеллера и турбины так, что лопасти турбины расположены внутри центральной цилиндрической части. Внутри верхнего раструба расположены лопасти пропеллера с углом атаки 30±5 градусов и нижним профилем, как у верхнего раструба, с зазорами между всеми лопастями и стенками смесителя не более 0,5 мм. Верхняя кромка пропеллера выступает над верхней кромкой раструба до 11,5±3,5 мм. Растворы реагентов закачивают под нижний раструб из диаметрально противоположно расположенных трубок с ниппелями на концах. Технический результат: обеспечение эффективного микро- и макроперемешивания исходных реагентов и всей массы эмульсии непосредственно в аппарате, реализация технологии получения фотографических эмульсий с оптимальными дисперсионными характеристиками микрокристаллов для промышленного выпуска фоторегистрирующих материалов. 3 ил., 6 табл.

Реферат

Изобретение относится к фотографической промышленности, в частности к устройствам для изготовления галогенидосеребряных фотографических эмульсий.

Получение фотографических эмульсий из пластинчатых микрокристаллов галогенида серебра (МК AgHal) с заданными дисперсионными характеристиками и управляемым профилем распределения концентрации галогенид-ионов внутри микрокристалла является важной задачей в технологии фотографических материалов. Такие фотографические характеристики, как чувствительность, разрешающая способность фотоматериала, во многом определяются дисперсионными характеристиками синтезируемых кубических и пластинчатых / плоских МК. В современной химико-фотографической промышленности применяются однородные галогенсеребряные фотографические эмульсии, в то время как неоднородные практически вытеснены из использования. Термин однородные эмульсии применяется к дисперсии МК AgHal в водно-желатиновом растворе. Различают следующие однородности: а) гранулометрическую, т.е. однородность по размерам МК; б) кристаллографическую, т.е. однородность по кристаллографическому габитусу и структуре; в) кинетическую однородность, т.е. однородность фотохимических свойств МК [1, 2]. Гранулометрическая однородность характеризуется коэффициентом вариации МК по размерам, который равен частному от деления среднеквадратичной дисперсии размеров на средний размер МК: Cv=σ/dcp·100, %. Кристаллографическая однородность характеризуется коэффициентом Кф, который равен частному от деления суммы проекций МК желаемой формы Sжел к сумме проекций всех МК в данной популяции: Кф=Sжел/ΣSi·l00, %. Кинетическая однородность характеризует однородность «биографий» МК и включает в себя гранулометрическую и кристаллогафическую однородности, а также однородности распределения микро- и макродефектов в каждом МК в популяции, фотохимически активных центров и галогенидного состава. Кинетическая однородность заключается в однородности фотографических свойств МК AgHal в популяции и проявляется в повышенных уровнях светочувствительности, коэффициента контрастности и информационной емкости. На Фигуре 1 показаны электронные микрофотографии однородных - Cv≤30% (А) и особо однородных - Сv≤15% (Б) плоских микрокристаллов AgBrI.

Наиболее совершенным и перспективным способом синтеза однородных фотографических галогенсеребряных эмульсий следует считать способ контролируемой двух- и многоструйной кристаллизации. Исходный принцип и конструктивное решение аппаратов многоструйной кристаллизации предложены Демерсом [3]. Процесс контролируемой двухструйной кристаллизации состоит в том, что в водный раствор защитного коллоида, в частности водно-желатиновый раствор, вводят одновременно и с равной скоростью эквимолярные растворы галогенида щелочного металла и водорастворимой соли серебра. В результате реакции двойного обмена образуются микрокристаллы AgHal. Взаимодействие реагентов и кристаллизация галогенида серебра проходят при интенсивном перемешивании и регулируемых величинах pAg=-logCAg+, рН и температуре.

Для получения однородных эмульсий МК AgHal предъявляют указанные ниже требования к процессу кристаллизации.

1. Распределение подаваемых ионов Ag+, Наl-, Н+, ОН-, макромолекул защитного коллоида, а также любых добавок в кристаллизационном объеме должно быть мгновенно однородным.

2. Температура эмульсии по всему объему реактора должна быть одинакова.

3. Степень пересыщения раствора ионами Ag+ и Наl- должна контролироваться и поддерживаться так, чтобы предотвращалось спонтанное зародышеобразование в любой точке аппарата и на любой стадии кристаллизации, за исключением начальной стадии зародышеобразования.

4. Перемешивание кристаллизационного объема должно осуществляться так, чтобы не возникало много пены и воздушных пузырьков в эмульсионном объеме, которые вызывают гетерогенные условия кристаллизации.

5. Струи растворов галогенида щелочного металла и водорастворимой соли серебра должны подаваться в аппарат беспульсационно, в точках наиболее эффективного перемешивания и с максимально возможной точностью дозирования.

Усилия фотохимических компаний направлены на приближение условий кристаллизации к этим идеальным требованиям. Сложность достижения этих требований состоит в том, что синтезируемые галогениды серебра слаборастворимы в воде. Так AgBr имеет при 20°С произведение растворимости ПРAgBr=-log [Ag+][Br-]≈12, а ПР AgI=-log [Ag+][I-]≈14. Если использовать обычно применяемые в промышленных условиях концентрации растворов галогенида щелочного металла и водорастворимой соли серебра в пределах 0,5-4,0 М, то в точке смешения, например, растворов AgNO3 и KВr нужно мгновенно (τ≤1 с) снизить концентрации реагирующих ионов Ag+и Вг- на 6 порядков, что недостижимо даже теоретически. Следовательно, требование (3) в идеальном случае невыполнимо, и все усилия последних лет направлены на максимальное приближение к этим условиям. Если снижать концентрации используемых растворов галогенида щелочного металла и водорастворимой соли серебра, то такой способ синтеза становится экономически нецелесообразным из-за очень низкой величины съема AgHal с одного м3 реактора-кристаллизатора.

Известны устройства и способы для осуществления промышленных синтезов эмульсии с использованием высококонцентрированнных растворов нитрата серебра и галогенида щелочного металла в аппаратах большого объема [4-6]. В них применялись различные конструкции мешалок - наклонные, высокоскоростные, со специально профилированными лопастями и спаренные мешалки. Однако они не могли обеспечить должного перемешивания эмульсии из-за большой разницы в уровнях исходного и конечного объема кристаллизационной среды. В них также вводили растворы нитрата серебра и галогенида щелочного металла многими струями, распределенными по всему объему реактора-кристаллизатора. Однако этот способ подачи требует нескольких насосов, что существенно удорожает процесс. Кроме того, множество трубок для введения реагентов создает большую инородную поверхность в объеме реактора-кристаллизатора. Это является причиной гетерогенной неконтролируемой кристаллизации на их стенках. Неизбежные локальные пересыщения среды ионами Ag+, возникающие из-за неравномерности и недостаточной эффективности перемещивания, вызывают также образование восстановленных центров Agn в неконтролируемом количестве. Все это негативно сказывается на качестве конечной эмульсии.

Известен аппарат и способ получения фотоэмульсии, в котором перемешиваемые растворы поступают сначала в реактор малого объема, где интенсивно перемешиваются, а затем продукты реакции выбрасываются в большой объем накопителя эмульсии [7-9]. Тем не менее, в аппаратах большого объема не удается поддерживать эффективное перемешивание и таким образом достигать требуемой однородности МК.

Известен способ, в котором зародышеобразование и рост микрокристаллов проводят в аппаратах малого объема, включенных в схему внешней рециркуляции с аппаратом большого объема [10-12]. Этот способ обеспечивал прекрасное смешение в выносном малом реакторе, в качестве которого применялся, в частности, гидроакустический роторный смеситель. Но он позволял синтезировать лишь однородные мелкозернистые эмульсии. Крупнозернистые эмульсии, необходимые для изготовления высокочувствительных фотопленок, не достигали требуемой однородности.

Известен способ [13, 14], в котором в схему синтеза введен реактор малого объема. В этом реакторе образуется мелкозернистая фракция частиц AgHal. Эта дисперсия вводится в аппарат большого объема, в котором уже имеется крупнодисперсная фракция частиц AgHal. Мелкозернистая фракция, поступающая в большой объем, растворяется в результате Оствальдовского созревания, а растворенная масса откладывается на МК крупнозернистой дисперсии. В этом случае мелкодисперсная фракция, прежде чем раствориться, успевает равномерно распределиться по объему большого аппарата и только затем растворяется. Этот способ имеет следующие недостатки. Дополнительный сосуд-смеситель и транспорт из него в реакционный сосуд вызывает неконтролируемый рост нестабильной мелкой фракции. Кроме того, нужно непрерывно синтезировать свежую мелкозернистую дисперсию, ибо она нестабильна, так как постоянно идет ее Оствальдовское созревание. Все это существенно затрудняет получение эмульсии требуемой однородности.

Известны устройства со смесителем в схеме с внутренней рециркуляцией, как с планарной [15], так и с кольцевой [16] реакционными зонами. Они обеспечивают хорошее начальное перемешивание реагентов. Но они не дают достаточного по эффективности валового перемешивания для получения конечной однородной эмульсии.

Известен способ, в котором зародышеобразование и рост МК проводят в аппаратах малого объема, включенных в схему внутренней рециркуляции с аппаратом большого объема [17-19]. Наиболее близким по технической сущности к предлагаемому изобретению является способ [19]. Он позволял обеспечить хорошее начальное смешение в малом внутреннем реакторе (так называемое микроперемешивание), но обладал неэффективным смешением в большом реакторе-накопителе (макроперемешивание). Для справки на Фигуре 2 приведен эскиз устройства, взятого в качестве прототипа из [19].

Таким образом, анализ известных устройств для синтеза однородных галогенсеребряных фотографических эмульсий позволяет сделать следующие общие выводы: а) наиболее перспективным с точки зрения эффективности перемешивания, экономичности и универсальности являются аппараты с внутренней рециркуляцией; б) предлагаемые конструкции перемешивающего устройства и схемы организации процесса кристаллизации неоптимальны, так как не удается удовлетворительно совместить интенсивное перемешивание в реакторе-кристаллизаторе малого объема (микроперемешивание) с интенсивным перемешиванием в реакторе-накопителе большого объема (макроперемешивание).

Целью предлагаемого изобретения является устройство аппарата для синтеза фотоэмульсий требуемой дисперсности и однородности за счет оптимального микро- и макроперемешивания с учетом универсальности и экономической целесообразности при промышленном производстве.

Цель достигается следующим образом. Синтез однородных эмульсий согласно настоящему изобретению осуществляется методом контролируемой многоструйной кристаллизации в аппарате, схема которого представлена на Фигуре 3. В цилиндрический с округлым днищем сосуд-накопитель эмульсии (1) с вертикальными пластинчатыми ребордами по бортам помещен на вращающемся валу (2) полый смеситель (3) (см. Фигуру 3А). Объем промышленного сосуда-накопителя может составлять 100-2000 л. Верхний уровень жидкости в сосуде-накопителе показан цифрой 4. Сосуд-накопитель снабжен термостатирующей рубашкой (не показано), обеспечивающей температуру от 35 до 70°C. Смеситель в разрезе показан на Фигуре 3Б и представляет собой посаженные на один вал (2) пропеллер с углом атаки 30±5 градусов (5) и турбину (6). Пропеллер и турбина помещены внутрь корпуса смесителя, состоящего из центральной цилиндрической части, верхнего и нижнего раструбов под углом 30±5 градусов к вертикали вокруг посаженных на один вращающийся вал пропеллера и турбины так, что лопасти турбины расположены внутри центральной цилиндрической части, а внутри верхнего раструба расположены лопасти пропеллера с углом атаки 30±5 градусов и нижним профилем, как у верхнего раструба. Внутренний объем смесителя составляет 0,3-0,5% от максимального объема жидкости в сосуде-накопителе. Корпус смесителя не вращается. Он закреплен вертикальными спицами к крышке сосуда-накопителя (не показано). Скорость вращения вала может регулироваться электродвигателем в пределах от 100 до 5000 об/мин. Пропеллер обеспечивает вертикальную прокачку жидкости через полость смесителя. Лопасти турбины обеспечивают перемешивание среды. В совокупности пропеллер и турбина приближают условия перемешивания к ″идеальным″ с точки зрения одновременного микро- и макроперемешивания. Верхний и нижний раструбы придают конусообразность потокам всасывания и выброса жидкости. Изогнутые линии со стрелками на Фигуре 3А показывают направления движения жидкости под действием смесителя. Важной особенностью конструкции смесителя являются малые зазоры между лопастями пропеллера и турбины и внутренними стенками корпуса реактора-кристаллизатора. Эти зазоры не должны превышать 0,5 мм (большие зазоры вызывают пристеночное струение жидкости, что значительно снижает эффективность перемешивания). Кроме того, верхняя кромка пропеллера выступает над верхней кромкой раструба до 11,5±3,5 мм (величина Δ на Фигуре 3Б). Такое положение пропеллера обеспечивает выброс эмульсии из смесителя также и в радиальном направлении. В сосуд-накопитель перпендикулярно его стенкам помещаются реборды (7), которые дополнительно турбулизируют выбрасываемый из смесителя радиальный поток. Ширина реборд составляет 30-100 мм.

Рабочие растворы соли серебра и галогенида щелочного металла с концентрацией от 0,5 до 5,0 М подаются по трубкам (8) и (9) с помощью объемно-дозирующих насосов в диаметрально противоположные точки нижней части смесителя, как показано на Фигуре 3А (сами насосы не показаны), при ускорении вращения вала пропорционально увеличению объема эмульсии.

Выходы подающих трубок приходятся под обрез нижнего раструба и снабжены ниппелями для предотвращения образования кристаллов внутри трубок на стадиях временного прекращения подачи. Скорости подачи растворов контролируются и регулируются по заданному оператором алгоритму. Для слива готовой эмульсии у сосуда-накопителя имеется донный клапан (не показан).

Эффективность перемешивания определяется временем пребывания реагирующих растворов в смесителе и скоростью гомогенизации среды в сосуде-накопителе. С помощью окрашиваемых растворов (фенолфталеин в щелочно-кислотной среде) нами установлено, что время гомогенизации жидкости в предлагаемом нами устройстве составляет 0,1-0,01 секунды. То есть описанная выше конструкция смесителя и условия его применения обеспечивают эффективное «микроперемешивание». Однако реакция двойного обмена в силу очень высоких концентраций исходных растворов не заканчивается полностью в смесителе и продолжается в сосуде-накопителе. Эксперимент показал, что время полной гомогенизации составляет 1 секунду даже в сосуде-накопителе максимального объема. Это удовлетворяет требованиям эффективного микро- и макроперемешивания.

Синтез фотографических эмульсий в предлагаемом изобретении осуществляется по следующему алгоритму, задаваемому оператором. В аппарат-накопитель помещается исходный водно-желатиновый раствор объемом от 20 до 50% его полного рабочего объема. Концентрация желатины в исходном растворе составляет от 0,3 до 1,5% вес.(предпочтительно от 0,5 до 0,9% вес.). В исходном растворе с помощью раствора галогенида щелочного металла создается заданный избыток ионов галогена. Температура исходного водно-желатинового раствора поддерживается в пределах 35-55°C. Затем в аппарат-накопитель двумя струями подаются растворы соли серебра и галогенида щелочного металла. Время подачи 30-300 с. На этой стадии образуются зародыши кристаллов. Затем полученные зародыши подвергаются выдерживанию при той же или повышенной температуре, в присутствии или в отсутствие растворителей AgHal, и таким образом осуществляется оствальдовское созревание зародышей. Величина pH оствальдовского созревания может варьироваться от 6,0 до 10,0. Время созревания может составлять 180-900 с. По завершении созревания осуществляются стадии кристаллизации оболочек при подаче в аппарат-накопитель растворов соли серебра и галогенида щелочного металла. При этом скорости их подачи изменяются по определенному оператором алгоритму. В процессе формирования оболочек величины pH, pBr и температуры выдерживаются по заданной программе. В процессе роста МК вводится дополнительный раствор желатины, необходимый для поддержания коллоидной устойчивости.

Примеры применения предлагаемого изобретения в сравнении с прототипом.

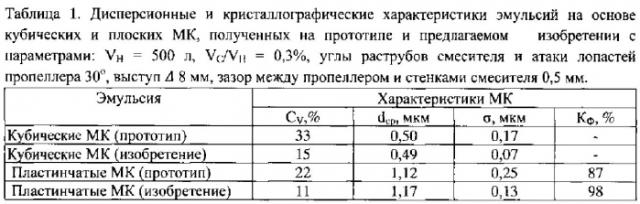

Устройство-прототип и образец устройства по предлагаемому изобретению имеются на предприятии ООО «НПП «Тасма». Были проведены синтезы эмульсий различных сортов в обоих аппаратах по оптимизированной в каждом случае программе. Образцы эмульсий исследовали на сканирующем электронном микроскопе с определением дисперсионных и кристаллографических характеристик. Для удобства сопоставления эти характеристики полученных эмульсий приведены в таблице 1. Результаты сравнения среднеквадратичного отклонения по размерам σ, среднего размера dcp и коэффициента вариации по размерам CV показывают, что предлагаемое изобретение позволяет существенно улучшить гранулометрическую и кристаллографическую однородность синтезируемых МК AgHal.

Возможность получения заявленного технического результата при использовании количественных признаков, выраженных в виде интервалов значений, характеризующих объем смесителя VC (0,3-0,5% от объема сосуда накопителя VH), углы раструбов и угол атаки лопастей пропеллера (30±5 градусов), выступа верхней кромки лопастей пропеллера Δ над обрезом раструба смесителя (11,5±3,5 мм), а также зазор между лопастями пропеллера и стенками смесителя (не более 0,5 мм) обосновывается экспериментальными данными таблиц 2-6. Они соответствуют VH=500 л. Аналогичные характеристики эмульсий получаются на установках с VH=100 л и 2000 л.

Литература

1. Богомолов К.С. // Научные тр. Госниихимфотопроект. 1957. т. 2. с. 7.

2. Бреслав Ю.А. с соавт. // Успехи науч. фотографии. М.: Наука, 1986. Т.24. с. 5.

3. Demers P. Ionographie. Les Press Universitairesde Motreal, Ottawa, 1958.

4. USA pat. 6,513,965 D.J. Hasberg, R.V. Mehte, M. Bryan, R. Jagannathan. Apparatus for manufacturing photographic emulsions. Kodak, 2003. Int. Cl. B01F 15/00, US Cl. 366/168.1

5. USA pat. 5,096,690. H. Saito. Method and apparatus for manufacturing silver halide grains. Fuji, 1992. Int. CI. G01B 900, US Cl. 423/491.

6. USA pat. 5,238,805. M. Saitou. Method for preparing silver halide emulsions. Fuji 1993. Int. CI. G03C 1005, US Cl 430/569).

7. USA pat. 2,996,287. R.G.L. Adran. Apparatus for incorporating fluids into liquids. Kodak. 1961. Int. CI. G03C 1/02, US Cl. 259/11.

8. GB pat. 846.190. D.J. Locker, R.L. Daudndiek. Silver halide precipitation and vethine dye spectral sensitization process and product thereof. Kodak. 1979. Int. Cl. G03C 1/02, US Cl 430/569.

9. USA pat. 3,415,650 G.F. Fraim, B.A. Johnson. Method of making fine, uniform silver halide gra/ra. Kodak l968. Int. Cl. B01F 15/00.

10. German pat. 1,472,745. Agfa-Gevaert 1973; И. Пат.СССР 365.083. Агфа-Геверт. 1972.

12. Japan pat. 48-21.045. Агфа-Геверт 1973.

13. USA pat. 5, 145,768. Y. Ichikawa, H. Ohnishi, S. Urabe, A. Kojima, A. Katoh. Process of forming silver halide grains.. Fuji 1992. Int CI G03C 1/015, US Cl. 430/569.

14. USA pat. 5,334,359. H. Masutomi, H. Ohtani, N. Udrida, C. Mamiya. Apparatus for production of sparingly soluble salts. Konica 1994. Int CI G03C1/005, US C1. 430/569.

15. USA pat. 5,690,428. M. Bryan, M.T. Gorecki, T.D. Haynes. Mixing device comprising concentric tubes for supplying solutions. Kodak. 1997. Int CI B01F 504, US. Cl. 366/172.1.

16. USA pat. 6,513,965 Apparatus for manufacturing photographic emulsions. Kodak. D.J. Hasberg, R.V. Mehte, M. Bryan, R. Jagannathan. 2003. Int. CI. B01F 15/00, US Cl. 366/168.1.

17. USA pat. 3,782,954. H.D. Porter, B.A. Johnson. Method for the uniform preparation of silver halide grains. Kodak 1974. Int CI G03C 1/02, Int. Cl. 430/642,569.

18. GB pat. 1,347,716. H.D. Porter, B.A. Johnson. Method for the uniform preparation of silver halide grains. Kodak 1974, Int Cl G03C 1/02, Int. Cl. 430/642,569.

19. USA pat. 3,415,650. G.F. Fraim, B.A. Johnson. Method of making fine, uniform silver halide grains. Kodak 1968. Int. Cl. G03C 1/02,US Cl. 430/642, 569.

Оптимальная величина VC/VH составляет 0,3-0,5%.

При больших зазорах (>0,5 мм) наблюдается образование большой популяции нежелательных иглообразных микрокристаллов.

При угле атаки более 35 градусов наблюдается также нежелательное интенсивное пенообразование на поверхности эмульсии.

Оптимальная величина выступа 8-13 мм.

Оптимальный угол раструба 30±5 градусов.

Устройство для изготовления фотографических эмульсий многоструйной контролируемой кристаллизацией, отличающееся тем, что состоит из цилиндрического с округлым днищем сосуда-накопителя эмульсии с вертикальными пластинчатыми ребордами по бортам и погруженного в него вдоль его вертикальной оси полого цилиндрического смесителя с объемом 0,3-0,5% от объема сосуда-накопителя с верхним и нижним раструбами под углом 30±5 градусов к вертикали вокруг посаженных на один вращающийся вал пропеллера и турбины так, что лопасти турбины расположены внутри центральной цилиндрической части, а внутри верхнего раструба расположены лопасти пропеллера с углом атаки 30±5 градусов и нижним профилем, как у верхнего раструба, с зазорами между всеми лопастями и стенками смесителя не более 0,5 мм, причем верхняя кромка пропеллера выступает над верхней кромкой раструба до 11,5±3,5 мм, а растворы реагентов закачивают под нижний раструб из диаметрально противоположно расположенных трубок с ниппелями на концах.