Способ снижения эмиссий полиуретанового пенопласта

Иллюстрации

Показать всеИзобретение относится к способу получения полиуретановых пенопластов путем взаимодействия А1 соединений, имеющих реакционноспособные по отношению к изоцианатам атомы водорода, с молекулярным весом 400-15000; А2 соединений, имеющих реакционноспособные по отношению к изоцианатам атомы водорода, с молекулярным весом 62-399; A3 воды и/или физического вспенивающего агента; А4 вспомогательных веществ и присадок; А5 соединений, по меньшей мере, с одной семикарбазидной группой с Б ди- или полиизоцианатами, выбранных из группы, включающей 2,4- и 2,6-толуилендиизоцианат, 4,4´-, 2,4´- и 2,2´-дифенилметандиизоцианат и полифенилполиметиленполиизоцианат («многоядровый МДИ»). Технический результат заключается в получении полиуретановых пенопластов со сниженным выделением формальдегида и с низкими показателями миграции и эмиссии использованных активаторов и присадок. 2 н. и 4 з.п. ф-лы, 1 табл.

Реферат

Из уровня техники известно, что полиуретановые пенопласты могут выделять формальдегид, причем такое выделение формальдегида в общем является нежелательным. Его обнаруживают, например, путем измерения по стандарту VDA 275 (измерение в бутылке, 3 часа при 60ºС) или по стандарту VDA 276 (измерение в камере, 65ºС). Выделение формальдегида может возникать даже при свежеизготовленных пенопластах и усиливается в течение процесса старения, в частности вследствие фотоокисления.

В ЕР-А 1428847 описан способ снижения выделения формальдегида из полиуретановых пенопластов посредством добавления имеющих аминогруппы полимеров. Например, путем добавления поливиниламинов содержание формальдегида согласно VDA 275 снижают до уровня ниже предела обнаружения, составляющего 0,1 млн.ч. Недостаток таких функциональных, в частности, аминофункциональных присадок может заключаться в их воздействии на активность смеси исходных веществ. Часто при этом изменяются свойства, как, например, текучесть или же доля открытых ячеек.

Поэтому задача настоящего изобретения заключается в разработке способа получения полиуретановых пенопластов, позволяющего получить полиуретановые пенопласты со сниженным выделением формальдегида без существенного влияния на активность смеси исходных веществ и без ухудшения механических свойств получаемого пенопласта (в частности, остаточной деформации при сжатии и поведения при старении при воздействии влажности). Далее, согласно другой форме выполнения изобретения получаемые пенопласты должны иметь низкие показатели миграции и эмиссии использованных активаторов и присадок.

Неожиданным образом было установлено, что поставленная задача решается с помощью способа получения пенопласта, согласно которому используют соединения, по меньшей мере, с одной семикарбазидной группой.

Объектом настоящего изобретения является способ получения полиуретановых пенопластов со сниженным выделением формальдегида, включающий взаимодействие

А1 соединений, имеющих реакционноспособные по отношению к изоцианатам атомы водорода, с молекулярным весом 400-15000,

А2 в случае необходимости, соединений, имеющих реакционноспособные по отношению к изоцианатам атомы водорода, с молекулярным весом 62-399,

A3 воды и/или физического вспенивающего агента,

А4 в случае необходимости, вспомогательных веществ и присадок, таких как

а) катализаторы,

б) поверхностно активные присадки,

в) пигменты или огнезащитные средства,

А5 соединений, по меньшей мере, с одной семикарбазидной группой, с Б ди- или полиизоцианатами.

Количество используемых согласно изобретению компонента А5 в пересчете на 100 весовых частей компонентов А1 до А4 составляет 0,1-10 вес. частей, предпочтительно 0,2-5 вес. частей.

В частности, объектом настоящего изобретения является способ получения полиуретановых пенопластов со сниженным выделением формальдегида путем взаимодействия компонента А:

А1 75 до 99,5 вес. частей, предпочтительно 89 до 97,7 вес. частей (в пересчете на сумму весовых частей компонентов А1 до А4) соединений, имеющих реакционноспособные по отношению к изоцианатам атомы водорода, с молекулярным весом 400-15000,

А2 0 до 10 вес. частей, предпочтительно 0,1 до 2 весовых частей (в пересчете на сумму весовых частей компонентов А1 до А4) соединений, имеющих реакционноспособные по отношению к изоцианатам атомы водорода, с молекулярным весом 62-399,

A3 0,5 до 25 вес. частей, предпочтительно 2 до 5 вес. частей (в пересчете на сумму весовых частей компонентов А1 до А4) воды и/или физического вспенивающего агента,

А4 0 до 10 вес. частей, предпочтительно 0,2 до 4 весовых частей (в пересчете на сумму весовых частей компонентов А1 до А4) вспомогательных веществ и присадок, таких как

а) катализаторы,

б) поверхностно активные присадки,

в) пигменты или огнезащитные вещества,

А5 0,1-10 вес. частей, предпочтительно 0,2-7,5 вес. частей (в пересчете на сумму вес. частей компонентов А1 до А4) соединений, по меньшей мере, с одной семикарбазидной группой,

с

компонентом Б:

Б ди- или полиизоцианатами,

причем синтез осуществляют при показателе от 50 до 250, предпочтительно от 70 до 130, особенно предпочтительно от 75 до 115, и

причем все данные в вес. частях компонентов А1 до А4 в рамках настоящей заявки выбраны с обеспечением того, что сумма весовых частей компонентов А1+А2+A3+А4 в композиции составляет 100.

Было найдено, что соединения, имеющие, по меньшей мере, одну семикарбазидную группу (компонент А5) неожиданным образом действуют в качестве улавливателя формальдегида. Поэтому другим объектом настоящего изобретения является применение соединений, по меньшей мере, с одной семикарбазидной группой (компонента А5) в полиуретановых составах или в способах получения полиуретановых пенопластов для снижения выделения формальдегида.

Получение пенопластов на основе изоцианата известно и описано, например, в DE-А 1694142, DE-A 1694215 и DE-А 1720768, в источнике "Kunststoff-Handbuch" ["Справочник по пластмассам"], том VII, "Polyurethane" ["Полиуретаны"], под ред. Vieweg и Hochtlein, издательство Carl Hanser Verlag Munchen, 1966 г., а также в новом издании этой книги, под ред. G.Oertel, издательство Carl Hanser Verlag Munchen, Wien, 1993 г.

При этом речь идет преимущественно о пенопластах, имеющих уретановые, и/или уретдионовые, и/или мочевинные, и/или карбодиимидные группы. Применение согласно изобретению осуществляется предпочтительно при получении полиуретановых и полиизоциануратных пенопластов.

Для получения пенопластов на основе изоцианата можно использовать следующие, ниже более подробно описанные компоненты.

Компонент А1

Исходные компоненты согласно компоненту А1 представляют собой соединения, по меньшей мере, с двумя реакционноспособными по отношению к изоцианатам атомами водорода, молекулярный вес которых составляет, как правило, 400-15000. К ним относятся соединения, включающие аминогруппы, тиогруппы или карбоксильные группы, и предпочтительно соединения, включающие гидроксильные группы, в частности включающие от 2 до 8 гидроксильных групп, особенно такие, молекулярный вес которых составляет 1000-6000, предпочтительно 2000-6000, например простые и сложные полиэфиры, имеющие, по меньшей мере, 2, обычно 2-8, предпочтительно 2-6 гидроксильных групп, а также поликарбонаты и полиэфирамиды, использование которых для получения гомогенных и ячеистых полиуретанов известно и которые описаны, например, в ЕР-А 0 007 502, стр. 8-15. Согласно изобретению предпочтительными являются простые полиэфиры, включающие, по меньшей мере, две гидроксильные группы.

Компонент А2

В случае необходимости в качестве компонента А2 используют соединения, по меньшей мере, с двумя реакционноспособными по отношению к изоцианатам атомами водорода, с молекулярным весом от 62 до 399. К ним относятся имеющие гидроксильные группы, и/или аминогруппы, и/или тиогруппы, и/или карбоксильные группы соединения, предпочтительно соединения, имеющие гидроксильные группы и/или аминогруппы, которые служат в качестве удлинителя цепи или сшивающего средства. Эти соединения, как правило, имеют от 2 до 8, предпочтительно от 2 до 4, реакционноспособных по отношению к изоцианатам атомов водорода. В качестве компонента А2 можно использовать, например, этаноламин, диэтаноламин, триэтаноламин, сорбит и/или глицерин. Другие примеры соединений компонента А2 описаны в ЕР-А 0007502, страницы 16-17.

Компонент A3

В качестве компонента A3 используется вода и/или физические вспенивающие агенты. В качестве физических вспенивающих агентов используются, например, двуокись углерода и/или летучие органические вещества.

Компонент А4

В случае необходимости в качестве компонента А4 применяют вспомогательные вещества и присадки, такие как

а) катализаторы (активаторы),

б) поверхностно активные присадки (тензиды), такие как эмульгаторы и пеностабилизаторы, в частности такие, которые проявляют низкую эмиссию, например продукты серии Tegostab® LF,

в) присадки как замедлители реакции (например, кислотно реагирующие вещества, такие как соляная кислота или галоидангидриды органических кислот), регуляторы ячеек (как, например, парафины, спирты жирного ряда или диметил-полисилоксаны), пигменты, красители, огнезащитные средства (как, например, трикрезилфосфат), стабилизаторы от старения и атмосферных влияний, пластификаторы, вещества с фунгистатическим и бактериостатическим действием, наполнители (как, например, сульфат бария, диатомовая земля, сажевый или флотированный мел) и разделительные средства.

Данные применяемые в случае необходимости вспомогательные вещества и присадки описаны, например, в ЕР-А 0000389, страницы 18-21. Дальнейшие примеры применяемых согласно изобретению в случае необходимости вспомогательных веществ и присадок, а также подробности об их применении и действии описаны в источнике "Kunststoff-Handbuch" ("Справочник по пластмассам"), том VII, под ред. G.Oertel, издательство Carl-Hanser-Verlag, г.Мюнхен, 3-е издание, 1993 г., например, на страницах 104-127.

В качестве катализаторов используют предпочтительно алифатические третичные амины (например, триметиламин, тетраметилбутандиамин), циклоалифатические третичные амины (например, 1,4-диаза(2,2,2)бициклооктан), простые алифатические аминоэфиры (например, простой диметиламиноэтиловый эфир и простой N,N,N-триметил-N-оксиэтил-бисаминоэтиловый эфир), простые циклоалифатические аминоэфиры (например N-этилморфолин), алифатические амидины, циклоалифатические амидины, мочевину, производные мочевины (как, например, амино-алкилмочевины, см., например, ЕР-А 0176013, в частности (3-диметиламино-пропиламин)-мочевину) и катализаторы на основе олова (как, например, окись ди-бутилолова, дилаурат дибутилолова, октоат олова).

Особенно предпочтительными катализаторами являются

α) мочевина, производные мочевины и/или

β) амины и простые аминоэфиры, содержащие функциональную группу, взаимодействующую с изоцианатом. Предпочтительной функциональной группой является гидроксильная группа или первичная или вторичная аминогруппа. Эти особенно предпочтительные катализаторы обладают тем преимуществом, что в них миграция и эмиссия значительно снижены.

Особенно предпочтительными катализаторами являются, например, (3-диметил-аминопропиламин)-мочевина, 2-(2-диметиламиноэтокси)этанол, N,N-бис(3-диметил-аминопропил)-N-изопропаноламин, простой N,N,N-триметил-N-оксиэтил-бисамино-этиловый эфир и 3-диметиламнопропиламин.

Компонент А5

Соединения согласно компоненту А5 представляют собой соединения, по меньшей мере, с одной семикарбазидной группой, т.е. имеющие показанный в нижеследующей формуле (I) структурный элемент,

причем R является алкильным, арильным или алкиларильным остатком, который сам может иметь семикарбазидную группу и/или другие функциональные группы или может быть замещенным. Согласно изобретению к другим функциональным группам относятся, например, гидразоновая группа, сложноэфирная группа, мочевинная группа, уретановая группа или ангидридная группа. Под замещенным алкильным, алкиларильным или арильным остатком в смысле изобретения следует понимать остатки R, которые могут содержать гетероатомы, как, например, атомы галогена, атомы фосфора, атомы серы, и могут быть разветвленными алкильными или арильными группами.

Алкильный остаток представляет собой предпочтительно C1-С30-алкил, особенно предпочтительно С4-С16-алкил, который может быть линейным или разветвленным. Арильный остаток представляет собой предпочтительно фенил, который может быть замещенным алкилом. Алкарильный остаток содержит алкиловые и арильные остатки.

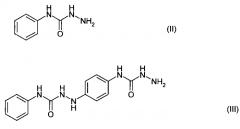

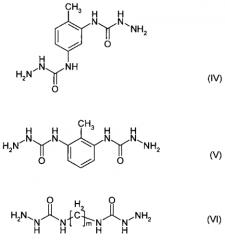

В качестве соединений, по меньшей мере, с одной семикарбазидной группой (компонент А5) приведены как примеры и как предпочтительные соединения формул (II) до (VIII).

причем в формуле (VI) m является целым числом от 1 до 16, предпочтительно от 6 до 12, особенно предпочтительно 6 или 12.

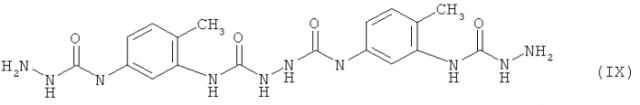

Под соединениями, по меньшей мере, с одной семикарбазидной группой (компонент А5) в рамках настоящего изобретения следует понимать также соединения с олигомерной или полимерной структурой ("полигидразодикарбонамиды"), например соединения формулы (X)

причем в формуле (X) i представляет собой целое число от 2 до 100000, предпочтительно от 1000 до 50000, особенно предпочтительно от 5000 до 25000.

Соединения компонента А5 можно получить, например, путем взаимодействия исходных изоцианатов с гидразином согласно известным специалисту способам, приведенным в качестве примеров в экспериментальной части настоящего изобретения, а также в публикации автора Mihail lonescu, "Chemistry and Technology of Polyols for Polyurethanes" ("Химия и технология полиолов для полиуретанов"), Rapra Technology, Shawbury, Shrewsbury, Shropshire, 2005 г., страницы 215-219.

Компонент Б

В качестве компонента Б используют алифатические, циклоалифатические, аралифатические, ароматические и гетероциклические полиизоцианаты, описанные, например, автором W. Siefken в публикации "Justus Liebigs Annalen der Chemie" ("Анналы химии Юстуса Либига"), 562, страницы 75-136, например, соединения формулы (V)

,

в которой

n=2-4, предпочтительно 2-3,

и

Q означает алифатический углеводородный остаток с 2-18, предпочтительно 6-10 атомами углерода, циклоалифатический углеводородный остаток с 4-15, предпочтительно 6-13 атомами углерода или аралифатический углеводородный остаток с 8-15, предпочтительно 8-13 атомами углерода.

Используют, например, полиизоцианаты, описанные в ЕР-А 0007502, страницы 7-8. Как правило, особенно предпочтительными являются технически легко доступные полиизоцианаты, например 2,4- и 2,6-толуилендиизоцианат, а также любые смеси этих изомеров ("ТДИ"); полифенилполиметиленполиизоцианаты, получаемые путем конденсации анилина и формальдегида с последующим фосгенированием ("сырой МДИ"), и полиизоцианаты, имеющие карбодиимидные группы, уретановые группы, аллофанатные группы, изоциануратные группы, мочевинные группы или биуретановые группы ("модифицированные полиизоцианаты"), в частности модифицированные полиизоцианаты, производимые от 2,4- и/или 2,6-толуилендиизоцианата, или из 4,4'- и/или 2,4'-дифенилметандиизоцианата. Предпочтительно в качестве компонента Б используют, по меньшей мере, одно соединение, выбранное из группы, включающей 2,4- и 2,6-толуилендиизоцианат, 4,4'-, 2,4'- и 2,2'-дифенилметандиизоцианат и полифенилполиметиленполиизоцианат ("многоядровый МДИ").

Проведение способа получения полиуретановых пенопластов

Компоненты реакции подвергают взаимодействию по известному одностадийному способу, по преполимерному способу или по полупреполимерному способу, причем часто используют механические установки, например такие, которые описаны в ЕР-А 355000. Подробности перерабатывающих установок, которые подходят также для осуществления способа согласно изобретению, описаны в "Kunststoff-Handbuch" ("Справочник по пластмассам") том VII, под ред. Vieweg и Hochtlen, издательство Cari-Hanser-Verlag, г.Мюнхен, 1993 г., см., например, страницы 139-265.

Полиуретановые пенопласты можно получить в виде формованных или блочных пенопластов.

Формованные пенопласты можно получить в качестве пенопластов холодного или горячего отверждения.

Поэтому объектом изобретения являются способ получения полиуретановых пенопластов, полученные этим способом полиуретановые пенопласты, их применение для получения формованных изделий, а также сами формованные изделия.

Получаемые согласно изобретению полиуретановые пенопласты применяют, например, для обивок мебелей, текстильных прослоек, матрасов, автомобильных сидений, подголовников, подлокотников, губок и строительных элементов, а также обивок сидений и арматурных панелей.

Примеры

Описание исходных веществ

Компонент А1-1:

Полиэфирполиол с гидроксильным числом 28, полученный путем присоединения пропиленоксида и этиленоксида в соотношении 86,2: 13,8% при применении глицерина в качестве стартового агента, по меньшей мере, с 80% первичных гидроксильных групп.

Компонент А1-2;

Полиэфирполиол с гидроксильным числом 37, полученный путем присоединения этиленоксида и пропиленоксида в соотношении 72,5% и 27,5% при применении глицерина в качестве стартера, по меньшей мере, с 80% первичных гидроксильных групп.

Компонент А2-1: диэтаноламин

Компонент А3-1: вода

Компонент А4:

Компонент А4-1:

стабилизатор Tegostab® В 8734 LF (фирмы Degussa-Goldschmidt).

Компонент А4-2:

активатор Jeffcat® ZR 50 (фирмы Huntsman); амин, содержащий функциональную группу, реагирующую с изоцианатом.

Компонент А4-3:

активатор Dabco® NE 300 (фирмы Air Products); содержит производное мочевины.

Компонент А5-1:

фенильный семикарбазид

Компонент А5-2:

Толуилен-бис-семикарбазид, смесь 2,4-изомера (IV) и 2,6-изомера (V) в соотношении 80: 20.

Получение компонента А5-2:

К раствору 100 г 35%-ного водного раствора гидразина и 1000 мл тетрагидрофурана при комнатной температуре (21ºС) прикалывают 92,5 г смеси 80% 2,4-толуиленди-изоцианата и 20% 2,6-толуилендиизоцианата. Затем полученную смесь нагревают до 40ºС и держат при этой температуре в течение 2 часов. После этого смесь охлаждают до 10ºС и верхнюю фазу, содержащую органический растворитель, т.е. тетрагидрофуран, выливают. К оставшейся водной фазе добавляют 500 мл метанола. Полученную смесь перемешивают при комнатной температуре в течение 15 часов, после чего образовавшийся тонкокристаллический осадок отфильтровывают и сушат в вакууме. Получают 101 г тонкокристаллического порошка. Гидроксильное число, измеренное: 400 мг КОН/г

Компонент А5-3:

Полигидразодикарбонамид, применяемый в виде дисперсии в полиэфирполиоле, причем дисперсия содержит 20 вес.% полигидразодикарбонамида. Дисперсию полигидразодикарбонамида получают путем взаимодействия толуилендиизоцианата (смеси 2,4-изомера и 2,6-изомера в соотношении 80:20) с гидразином в среде полиэфирполиола.

Компонент Б-1

Изоцианатная смесь ("МДИ"), содержащая 57 вес.% 4,4'-дифенилметандиизоцианата, 25 вес.% 2,4'-дифенилметандиизоцианата и 18 вес.% полифенилполиметиленполиизоцианата ("многоядровый МДИ").

Получение формованных изделий

При обычных для получения полиуретановых пенопластов условиях переработки смеси исходных веществ при комнатной температуре через смесительную головку высокого давления подают исходные компоненты согласно рецептуре в нагретую до 60ºС форму объемом 12,5 л и извлекают из формы по истечении 4 минут. Количество исходных веществ выбрано с обеспечением получения формованных изделий плотностью 55 кг/м3. В таблице 1 приводится фактически полученная плотность формованных изделий, которая определена путем взвешивания образца, испытываемого на сопротивление к сжатию.

Показатель (изоцианатный индекс) указывает процентное соотношение фактически использованного количества изоцианата к стехиометрическому, т.е. рассчитанному, количеству изоцианатных групп (NCO):

Сопротивление к сжатию определили согласно стандарту DIN EN ISO 3386-1-98.

Остаточную деформацию при сжатии ОДС 50% и ОДС 75% определили согласно стандарту DIN EN ISO 1856-2001-03 при 50%-ной, соответственно 75%-ной деформации.

Содержание формальдегида определили согласно методу BMW AA-C291, причем, отклоняясь от этого метода, (а) вместо круглых полиэтиленовых бутылок использовали угловые стеклянные бутылки, (б) использованный испытательный образец имел толщину 1 см (вместо 4 мм), (в) применяли калибровочный стандарт фирмы Cerilliant и (г) не определяли содержание влажности в образце.

Остаточную деформацию при сжатии при 70%-ной деформации после хранения при повышенных влажности и теплоте (ХВТ), т.е. в течение 22 час при температуре 40ºС и относительной влажности 95% (ОДС 70% после ХВТ), определили согласно стандарту DIN EN ISO 1856-2001-03.

Результаты

Количество формальдегида, определенное согласно методу BMW определения выделения альдегидов из полимерных материалов и формованных изделий путем высокопроизводительной жидкостной хроматографии РА-С325, снижается до 0,3 млн.ч. благодаря предлагаемому соединению согласно примеру 2 (4-фенильному семикабазиду), в то время как в сравнительном примере (пример 1) содержание формальдегида составляет 2,4 млн.ч. Примеры 3-5 согласно изобретению показывают, что и соединения компонентов А5-2 и А5-3 неожиданно снижают определяемое путем высокопроизводительной жидкостной хроматографии РА-С325 количество формальдегида.

| Таблица 1 | |||||

| Составы и свойства получаемых формованных изделий | |||||

| Компоненты [вес. части] | 1(сравнение) | 2 | 3 | 4 | 5 |

| А. композиция полиолов | |||||

| А1-1 | 97,0 | 97,0 | 97,0 | 87,0 | 47,0 |

| А1-2 | 3,0 | 3,0 | 3,0 | 3,0 | 3,0 |

| А2-1 (диэтаноламин) | 1,0 | 1,0 | 10 | 1,0 | 1,0 |

| А3-1 (вода) | 3,2 | 3,2 | 3,2 | 3,2 | 3,2 |

| А4-1 | 0,9 | 0,9 | 0,9 | 0,9 | 0,9 |

| А4-2 | 0,4 | 0,4 | 0,4 | 0,4 | 0,4 |

| А4-3 | 0,1 | 0,1 | 0,1 | 0,1 | 0,1 |

| А5-1 | - | 2,0 | - | - | - |

| А5-2 | - | - | 5,0 | ||

| А5-3 1) | - | - | 10,0 | 50,0 | |

| Б. изоцианат | |||||

| Б-1 в пересчете на 100 вес.ч. композиции полиолов [вес.ч.] | 53,1 | 52,12 | 50,7 | 53,1 | 53,1 |

| Индекс | 95 | 95 | 95 | 95 | 95 |

| Свойства | |||||

| Кажущаяся плотность [кг/м3] | 55,0 | 55,0 | 53 | 56 | 55 |

| Содержание формальдегида по методу BMW согласно РА-С325 [млн.ч.] | 2,4 | 0,3 | 0,8 | 0,4 | 0,1 |

| Сопротивление при сжатии [кПа] | 6,0 | 6,3 | 5,2 | 6,8 | 8,1 |

| ОДС 50% [%] | 6,4 | 5,6 | 9,2 | 5,4 | 5,6 |

| ОДС 75% [%] | 8,6 | 8,0 | 12,4 | 7,4 | 8,3 |

| ОДС 70% по ХВТ [%] | 15,3 | 14,3 | 19,0 | 15,1 | 15,6 |

1) приведено количество (вес. части) использованной дисперсии, содержащей 20 вес.% полигидразодикарбонамида. Таким образом, в композиции полиолов согласно примеру 4 количество полигидразодикарбонамида составляет 2,0 вес. части, а в примере 5 - 10,0 вес.ч.

1. Способ получения полиуретановых пенопластов со сниженным выделением формальдегида путем взаимодействияА1 соединений, имеющих реакционноспособные по отношению к изоцианатам атомы водорода, с молекулярным весом 400-15000,А2 соединений, имеющих реакционноспособные по отношению к изоцианатам атомы водорода, с молекулярным весом 62-399,A3 воды и/или физического вспенивающего агента,А4 вспомогательных веществ и присадок,А5 соединений, по меньшей мере, с одной семикарбазидной группой, отличающийся тем, что в качестве соединений, по меньшей мере, с одной семикарбазидной группой содержится, по меньшей мере, одно из соединений формул (II) до (X) причем в формуле (VI) m означает целое число от 1 до 16, предпочтительно от 6 до 12, особенно предпочтительно 6 или 12, причем в формуле (X) i означает целое число от 2 до 100000сБ ди- или полиизоцианатами, причем используют, по меньшей мере, одно соединение, выбранное из группы, включающей 2,4- и 2,6-толуилендиизоцианат, 4,4′-, 2,4′- и 2,2′-дифенилметандиизоцианат и полифенилполиметиленполиизоцианат (″многоядровый МДИ″).

2. Способ по п. 1, причем использованное количество компонента А5 в пересчете на 100 вес. частей компонентов А1 до А4 составляет 0,1-10 вес. частей.

3. Способ по п. 1, причемА1 75 до 99,5 вес. частей (в пересчете на сумму вес. частей компонентов А1 до А4) соединений, имеющих реакционноспособные по отношению к изоцианатам атомы водорода с молекулярным весом 400-15000,А2 0,1 до 2 вес. частей (в пересчете на сумму вес. частей компонентов А1 до А4) соединений, имеющих реакционноспособные по отношению к изоцианатам атомы водорода с молекулярным весом 62 -399,A3 0,5 до 25 вес. частей (в пересчете на сумму вес. частей компонентов А1 до А4) воды и/или физических вспенивающих агентов,А4 0,2 до 4 вес. частей (в пересчете на сумму вес. частей компонентов А1 до А4) вспомогательных веществ и присадок иА5 0,1-10 вес. частей (в пересчете на сумму вес. частей компонентов А1 до А4) соединений, по меньшей мере, с одной семикарбазидной группой, подвергают взаимодействию с компонентом Б, содержащим ди- или полиизоцианаты,причем получение проводится при индексе от 50 до 250.

4. Способ по п. 1, причем в качестве вспомогательных веществ и присадок (компонента А4) используюта) катализаторы,б) поверхностно-активные вещества (тензиды), ив) присадки, такие как замедлители реакции, регуляторы ячеек, пигменты, красители, огнезащитные средства, стабилизаторы от старения и атмосферных влияний, пластификаторы, вещества с фунгистатическим и бактериостатическим действием, наполнители и разделительные средства.

5. Способ по п. 4, причем в качестве катализаторов используюта) мочевину, производные мочевины и/илиб) а также алифатические третичные амины, циклоалифатические третичные амины, алифатическиее простые аминоэфиры, циклоалифатические простые аминоэфиры, причем амины и простые аминоэфиры содержат функциональную группу, взаимодействующую с изоцианатом.

6. Применение соединений, по меньшей мере, с одной семикарбазидной группой в способах получения полиуретановых пенопластов для снижения выделения формальдегида по п. 1, отличающееся тем, что в качестве соединений, по меньшей мере, с одной семикарбазидной группой используют, по меньшей мере, одно соединение формул (II) до (X) причем в формуле (VI) m означает целое число от 1 до 16, предпочтительно от 6 до 12, особенно предпочтительно 6 или 12, причем в формуле (X) i означает целое число от 2 до 100000.