Система высушивания биомассы (варианты)

Иллюстрации

Показать всеИзобретение описывает систему супервысушивания биомассы, которая содержит множество резервуаров, включая, по меньшей мере, один высушивающий резервуар, содержащий расплавленную соль в качестве жидкого средства теплопередачи, которое находится в контакте с биомассой и превращает ее в биоуголь; и, по меньшей мере, один резервуар с водой, содержащий воду для промывки соли, которая находится в контакте с биоуглем и охлаждает биоуголь, для удаления соли, прилипшей к биоуглю, и систему транспортирования, перемещающую биомассу через множество резервуаров в первом направлении при перемещении биоугля во втором направлении, противоположном первому направлению, таким образом, что, по меньшей мере, один резервуар с водой, содержащий воду для промывки соли, предварительно нагревает биомассу и одновременно охлаждает биоуголь. Изобретение также описывает систему супервысушивания, которая содержит высушивающий резервуар с расплавленной солью, множество резервуаров с водой для удаления прилипшей соли к биоуглю, систему транспортирования для перемещения биомассы и биоугля через высушивающий резервуар и множество резервуаров с водой в противоположных направлениях, при этом множество резервуаров с водой имеют различные температуры. 2 н. и 15 з.п. ф-лы, 7 ил., 1 табл.

Реферат

Область техники

Настоящее изобретение в общем имеет отношение к созданию устройств и способов производства топлива, а более конкретно имеет отношение к созданию систем и способов высушивания, позволяющих преобразовывать биомассу в биоуголь.

Уровень техники

Высушивание представляет собой термохимическую обработку биомассы при температурах от 200°C до 320°C в атмосферных условиях и при отсутствии кислорода, в отличие от пиролиза, когда высокая теплота воздействует на биомассу при температуре около 900°C. Высушивание биомассы в высушенную биомассу (также называемую как "биоуголь") может происходить при более низкой температуре, если некоторые летучие вещества совместимы с химической перегруппировкой атомов C, H, и O в твердых веществах. Биоуголь, который получают за счет высушивания, может быть использован в существующих электростанциях, работающих на угле. Различные формы сырья в виде биомассы могут быть высушены, чтобы получить биоуголь. Во время высушивания водяной пар испаряется из биомассы, причем непрерывное удаление водяного пара из биомассы помогает производить желательное разложение зеленой (сырой) биомассы.

Стандартный способ высушивания имеет свои недостатки. Требуется контроль качества, чтобы обеспечить желательную измельченность биоугля, так как электростанции используют пылевидный угль с размером частиц меньше чем 0.2 мм. Более того, биоуголь преимущественно должен иметь очень низкое водосодержание, несмотря на то что влажность сырой биомассы типично начинается от 50%. Кроме того, во время высушивания некоторые летучие вещества, вырабатываемые в процессе высушивания, должны быть удалены так, чтобы не слишком сильно снижать потенциал топлива.

Все процессы высушивания требуют значительных количеств энергии, превышающих количества, которые требуются для превращения биомассы в биоуголь.

Например, энергия требуется для получения древесной (или бамбуковой) стружки, для получения брикетов соломы (или проса), для нагревания биомассы, чтобы удалить из нее воду, для транспортирования биомассы к системе высушивания и для транспортирования биоугля от системы высушивания к месту его использования. Таким образом, необходимо обеспечить высокий энергетический кпд производственной установки, если задачей является производство конкурентоспособного биоугля. Так как потери энергии возрастают при увеличении площади поверхности, но производительность возрастает при увеличении объема, то высокий объем выпуска является ключевым для повышения энергетического кпд и достижения экономической конкурентоспособности процесса высушивания.

Для снижения потребления энергии уже было предложено использовать летучие органические соединения (VOCs), выделяющиеся из биомассы во время высушивания, в качестве источника теплоты. VOCs могут быть направлены в реакционный аппарат или в печь, которые в свою очередь вырабатывают топочный (дымовой) газ для нагревания биомассы. Этот способ имеет технические и экономические недостатки. Прежде всего, топочный газ не является эффективным средством теплопередачи. Во-вторых, создание непрерывного процесса является более трудной задачей при применении использующих газ систем, в которых недопустимо использование воздуха. При групповой технологии с использованием топочного газа требуются многие часы для повышения температуры, достаточной для удаления воды и нагревания биомассы до высушенного состояния. В-третьих, если теплоту высушивания получают за счет сжигания части биомассы, выделяются большие количество дыма и сажи, которые приводят к загрязнению воздуха. В-четвертых, когда используют древесные материалы в виде биомассы, эти древесные материалы не выделяют достаточные количества VOCs во время высушивания. Чтобы получить продукт более высокого качества, необходимо перемешивать VOCs с природным газом, что повышает издержки производства и создает следы диоксида углерода.

Также уже было предложено использовать высокотемпературный пар как чистый источник теплоты для нагревания биомассы. Однако вода может проникать в готовый продукт, что отрицательно влияет на качество биоугля.

В патенте США No.7,942,942 раскрыто устройство, в котором использованы змеевидные трубы, что позволяет высушивать биомассу с использованием горячего парафина или масла. В этом патенте биомасса поступает в среду с отсутствием кислорода через секцию предварительного нагрева при помощи горячего парафина или масла, высушивается в средней секции при помощи горячего парафина или масла, и выходит в виде биоугля через секцию последующего охлаждения, с получением теплого масла/парафина. В каждой секции поддерживают постоянную температуру за счет внешнего нагревания или охлаждения, что приводит к дополнительным потерям энергии, особенно когда вода из биомассы испаряется без улавливания скрытой теплоты при последующей повторной конденсации. Более того, масло/парафин остаются захваченными в порах биоугля, причем остаточное содержание масла/ парафина может доходить до 40% от веса биоугля, что делает биоуголь непригодным для распыления, чтобы его можно было использовать в современных работающих на угле электростанциях. Кроме того, так как стоимость масла превышает стоимость угля при выработке одной тепловой единицы, то полученный биоуголь с большим количеством остаточного масля является экономически невыгодным. Конструкция, в которой горячий биоуголь выходит в канал последующего охлаждения масла, в котором поддерживают температуру 280°F (138°C) и который открыт для воздействия воздуха, также создает проблемы, связанные с безопасностью. Остаточные VOCs, такие как метанол и метан с низкой температурой воспламенения, которые выделяются из все еще горячего биоугля или которые мигрируют из средней секции высушивания в оконечную секцию охлаждения соединительного змеевидного тракта, могут возгораться или даже взрываться.

Раскрытие изобретения

Способ высушивания в соответствии с настоящим изобретением позволяет экономно и эффективно преобразовывать биомассу в биоуголь. В одном варианте система высушивания содержит по меньшей мере один резервуар (бассейн), содержащий жидкое средство теплопередачи. Это средство теплопередачи обеспечивает тепловой контакт с фрагментами биомассы, чтобы нагревать фрагменты биомассы в биоуголь. Система транспортирования перемещает биомассу через по меньшей мере один резервуар в первом направлении и перемещает биоуголь во втором направлении, противоположном первому направлению, по меньшей мере в один резервуар.

Способ высушивания, предназначенный для высушивания биомассы в биоуголь, согласно изобретению включает в себя следующие операции: предварительная сушка биомассы; перемещение биомассы по меньшей мере через один резервуар, содержащий жидкое средство теплопередачи, в первом направлении, причем жидкое средство теплопередачи обеспечивает тепловой контакт с биомассой, чтобы нагревать биомассу и превращать ее в биоуголь; перемещение биоугля по меньшей мере через один резервуар во втором направлении, противоположном первому направлению; и последующая сушка биоугля.

В соответствии с одной характеристикой способ высушивания содержит операцию улавливания конденсируемых летучих органических соединений (VOCs) для более экономичного использования.

В соответствии с другой характеристикой система высушивания содержит множество резервуаров, имеющих различные температуры, которые поддерживаются пассивно в термическом равновесии между входящей биомассой и выходящим биоуглем и VOCs. Средство теплопередачи для способа высушивания выбирают из группы, в которую входят минеральные масла, парафин и органические расплавленные соли. Преимущественно, органическая расплавленная соль для всех форм биомассы представляет собой эвтектическую смесь ацетата натрия и ацетата калия. Если желательна более высокая температура для быстрого высушивания или мгновенного пиролиза, то могут быть использованы смеси фторидов или хлоридов щелочных металлов.

В соответствии с другими характеристиками множество резервуаров дополнительно содержит резервуары растворителя для промывки минерального масла или парафина из выходящего биоугля. Растворителем может быть гексан или нафта (растворитель из каменноугольной смолы), когда средством теплопередачи являются масло или парафин. Когда средством теплопередачи являются органические расплавленные соли, растворителем может быть вода при температурах около или ниже температуры кипения жидкой фазы.

В соответствии с иными характеристиками устройство высушивания содержит систему транспортирования, которая создает непрерывный поток фрагментов биомассы во множество резервуаров, которые содержат различные жидкости. Биомасса может быть нагрета до температуры ориентировочно от 250°C до 300°C в течение времени ориентировочно от 10 минут (при более высокой температуре) и ориентировочно до одного часа (при более низкой температуре).

Указанные ранее и другие характеристики и преимущества изобретения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи.

Краткое описание чертежей

Сопроводительные чертежи, введенные в описание изобретения и образующие его часть, поясняют различные аспекты настоящего изобретения и, вместе с описанием изобретения, служат для пояснения принципов настоящего изобретения. Следует иметь в виду, что показанные на чертежах компоненты не обязательно приведены в реальном масштабе.

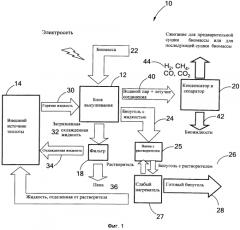

На фиг.1 показана блок-схема производственной установки или системы, которая позволяет превратить биомассу в биоуголь/летучие вещества в соответствии с настоящим изобретением.

На фиг.2 схематично показан блок высушивания производственной установки, показанной на фиг.1, в соответствии с первым вариантом осуществления настоящего изобретения, в котором потолок условно удален, чтобы показать внутреннюю часть блока высушивания.

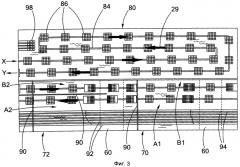

На фиг.3 показан с увеличением правый концевой участок блока высушивания, показанного на фиг.2, где можно видеть траекторию движения корзин в клетках.

На фиг.4 показаны с увеличением резервуары для жидкости, показанные на фиг.2.

На фиг.5 схематично показан блок высушивания с условно снятым потолком, в соответствии со вторым вариантом настоящего изобретения, в котором используют горячее и теплое масло в качестве средства теплопередачи, гексан (или нафту) в качестве растворителя, чтобы промывать масло, и горячую воду для выпаривания гексана или нафты.

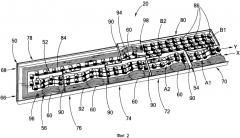

На фиг.6 схематично показан блок высушивания также с условно снятым потолком, в соответствии с третьим вариантом настоящего изобретения, в котором используют расплавленную соль в качестве средства теплопередачи, и группы резервуаров с водой, от холодной до кипящей, для промывки расплавленной соли.

На фиг.7 схематично показана укомплектованная установка, содержащая блок высушивания в соответствии с третьим вариантом настоящего изобретения, в котором используют расплавленные щелочно-ацетатные соли как в качестве средства теплопередачи, так и в качестве средства катализа производства концентрированного жидкого ацетона из разбавленной уксусной кислоты.

Подробное описание изобретения

Обратимся теперь к рассмотрению фиг.1, на которой показана производственная установка или система 10, которая содержит блок 12 высушивания, внешний источник 14 теплоты, фильтр 18 и блок 20 конденсатора и сепаратора. Биомасса 22, превращенная в стружку или брикеты при помощи электроэнергии от электрической сети, поступает в блок 12 высушивания, где происходит процесс высушивания, чтобы превратить биомассу 22 в биоуголь 24. Биомасса 22 может содержать (но без ограничения) биомассу сахарного тростника, кукурузную солому, рисовую солому, пшеничную солому, бамбук, древесную стружку и просо.

Внешний источник 14 теплоты, такой как ядерный реактор с небольшой тепловой мощностью, или печь, в которой сжигают уголь, природный газ или часть полученного биоугля, с добавочными теплообменниками или без них, нагревает соответствующую жидкость 30 до желательной температуры высушивания. Горячей жидкостью 30 могут быть масла, парафин или расплавленные соли, однако могут быть использованы и другие виды жидкостей, что не выходит за рамки настоящего изобретения. Горячую жидкость 30 подают в блок 12 высушивания в качестве средства теплопередачи (теплоносителя), чтобы нагревать биомассу 22. В зависимости от содержания влаги в биоугле и принятых мер, чтобы не терять теплоту во время высушивания, выигрыш в тепловой мощности при преобразовании биомассы в биоуголь типично составляет от 5 до 20. Другими словами, ввод 1 Вт внешней тепловой мощности позволяет получать от 5 до 20 Вт теплоты сгорания в полученном биоугле.

Фильтр 18 фильтрует загрязненную охлажденную жидкость 32, чтобы отделить пену 36 от охлажденной жидкости 34 (температура которой типично только на несколько °C ниже температуры высушивания). Чистую охлажденную жидкость 34 возвращают назад во внешний источник 14 теплоты. Пена содержит куски органического материала и минералов растений, покрытые жидкостью теплообмена. Их снимают сверху или драгируют снизу из различных резервуаров в блоке 12 высушивания при помощи фильтра 18. В качестве примера, фильтром 18 может быть молотый биоуголь, полученный в процессе высушивания. Лабораторные эксперименты показали, что в грязном масле, очищенном при помощи фильтрации, отсутствуют видимые твердые частицы. "Пена" имеет энергетическую ценность и может быть спрессована и продана вместе с биоуглем. Альтернативно, пена, покрытая маслом, если масло используют как средство теплопередачи, может быть сожжена для содействия предварительной сушке биомассы.

Во время высушивания пар и летучие вещества улетучиваются из биомассы 22. Смесь 40 пара и летучих веществ подают в блок 20 конденсатора и сепаратора для дополнительной обработки. В некоторых вариантах осуществления трубы VOC, которые проходят через резервуары блока 12 высушивания, могут образовывать конденсатор и сепаратор. В любом случае, смесь 40 пара и летучих веществ может быть сконденсирована в блоке 20 конденсатора и сепаратора и сепарирована в биожидкости 42 и газы 44, которые содержат CO, CO2 и, может быть, также H2, CH4 и следы других летучих вещества. Эти газы 44 могут быть сожжены для содействия предварительной сушке биомассы или последующей сушке полученного биоугля 28, или же газы 44 могут быть использованы или проданы в качестве сырья для дополнительного химического синтеза.

Жидкость теплопередачи пропитывает биоуголь 24, который выходит из блока 12 высушивания. Этот пропитанный жидкостью биоуголь 24 пропускают через ванну 25 растворителя, который отбирает жидкость из биоугля, в результате чего получают биоуголь 26, пропитанный растворителем. Извлеченную жидкость направляют во внешний источник 14 теплоты для подогрева и последующего использования в качестве горячего средства теплопередачи для высушивания, а биоуголь 26 с растворителем пропускают через слабый (мягкий) нагреватель 27, который испаряет растворитель, в результате чего получают готовый биоуголь 28, который не содержит ни жидкости теплопередачи, ни растворителя. В некоторых вариантах осуществления ванна 25 растворителя и слабый нагреватель 27 могут быть выполнены в виде одного или нескольких резервуаров блока 12 высушивания. Пары растворителя повторно конденсируют в жидкость, когда их подают назад в ванну 25 растворителя. Готовый биоуголь 28 отгружают конечному пользователю, такому как работающая на угле энергоустановка, в которой сжигают пылевидный уголь.

Таким образом, блок 12 высушивания в соответствии с настоящим изобретением использует жидкие средства теплопередачи для преобразования биомассы с любым содержанием влаги в биоуголь, в промышленном масштабе, как это описано далее более подробно.

Первый вариант осуществления изобретения

Обратимся теперь к рассмотрению фиг.2, на которой показан блок 12 высушивания в соответствии с первым вариантом осуществления настоящего изобретения, который содержит корпус 50, систему 52 транспортирования, систему 54 воздушного шлюза и систему 56 сбора газа. Потолок корпуса 50 условно удален, чтобы показать внутреннюю часть блока 12 высушивания.

Корпус 50, в основном прямоугольной формы, чтобы облегчить конструирование, содержит множество мостов 60, выступающих из нижней стенки корпуса 50, чтобы разделить корпус 50 на множество отсеков для жидкостей. Жидкостями являются средство теплопередачи, растворитель или вода для нагревания и очистки биомассы 22 и биоугля 24. В данном варианте осуществления предусмотрены шесть отсеков для жидкостей, в том числе два резервуара 70 и 72 для воды, содержащие воду, два резервуара 74 и 76 для растворителя, содержащие растворитель, и два протока («реки») 78 и 80 высушивания, содержащие проточные жидкие средства теплопередачи. Резервуары в большинстве случаев содержат стоячие жидкости, но могут содержат и медленно текущие жидкости, если это лучше подходит для непрерывного обслуживания.

Средства теплопередачи процесса высушивания содержат (но без ограничения) минеральные масла, парафин и органические расплавленные соли. Органической расплавленной солью для всех видов биомассы преимущественно является эвтектическая смесь ацетата натрия и ацетата калия. Если желательна более высокая температура для быстрого высушивания или мгновенного пиролиза, то могут быть использованы смеси фторидов или хлоридов щелочных металлов. Резервуары 74 и 76 содержат растворитель для промывки жидкого средства теплопередачи, прилипшего к биоуглю. Когда используют минеральное масло или парафин в качестве средства теплопередачи, гексан или нафта могут быть использованы в качестве растворителя в резервуарах 74 и 76 для растворителя. Когда используют органическую соль в качестве средства теплопередачи, вода может быть использована в качестве растворителя в резервуарах 74 и 76 для растворителя, в дополнение к резервуарам 70 и 72 для воды.

Резервуары 70 и 72 для воды и резервуары 74 и 76 для растворителя расположены на передней стороне 66 корпуса 50, вдоль продольного направления корпуса 50. Протоки (или резервуары) 78 и 80 для высушивания расположены на задней стороне 68 корпуса 50, вдоль продольного направления корпуса 50. Блок 12 высушивания может содержать любое число резервуаров (в том числе один резервуар) и типов резервуаров, что не выходит за рамки настоящего изобретения.

В данном варианте осуществления резервуары 78 и 80 для высушивания содержат минеральное масло или парафин в качестве средства теплопередачи, а резервуары 74 и 76 для растворителя содержат гексан или нафту. Гексан широко используют в промышленных применениях для растворения масла. Нафта является альтернативным растворителем. Резервуары 70 и 72 для воды содержат воду. В блоке высушивания, в котором используют масло как средство теплопередачи, вода в резервуаре 72 может быть нагрета до температуры, достаточно высокой для того, чтобы испарять гексан или нафту из биоугля. В блоке высушивания, в котором используют расплавленную соль как средство теплопередачи, вода в резервуарах 70 и 72 является отличным растворителем для удаления соли из выходящего биоугля. Обсуждавшиеся здесь выше типы жидкостей являются только примерными, так что могут быть использованы и другие жидкости, что не выходят за рамки настоящего изобретения. Число и размеры резервуаров для растворителя должны быть достаточны для такой промывки биоугля, что уровни остаточного масла или соли приемлемы для конечного пользователя. Для безопасности и исключения риска для здоровья рабочих резервуар 70, который является первым резервуаром для биомассы и последним резервуаром для биоугля, во всех случаях может быть резервуаром для воды. Несмотря на то что это не показано, следует иметь в виду, что вместо промывки водой может быть использовано механическое измельчение и прессование или центрифугирование, чтобы удалять остаточное средство теплопередачи и растворители из выходящего биоугля. Эти меры позволяют сделать биоуголь суше.

Жидкости, содержащиеся в резервуарах 70, 72, 74, 76, 78 и 80, имеют соответствующие температуры T1, T2, T3, T4, T5 и T6, причем T1<T2<T3<T4<T5<T6. Температуры T1, T2, T3, T4, T5 и T6 находятся в желательном диапазоне температур от 120°C до 300°C, причем температуры T5 и T6 активно регулируют, так чтобы они были соответственно равны 230°C и 300°C, для двух ступеней данного процесса высушивания. Температуры T1, T2, T3 и T4 получают пассивно за счет равновесия противотоков холодной биомассы и горячего биоугля в корзинах и горячих VOCs в теплопроводных трубках. Биомассу непрерывно опускают и поднимают, при нагреве ступенчатым образом при помощи жидкостей, содержащихся в резервуарах 70, 72, 74, 76, 78 и 80, при этом воздух отсутствует в пространствах над жидкостями.

Система 52 транспортирования содержит ленточный конвейер 84 для непрерывного транспортирования множества корзин 86 в клетках, которые содержат биомассу/биоуголь. Корзины 86 в клетках перемещаются вдоль ленточного конвейера 84 и вводят стружку или брикеты биомассы, предназначенные для глубокого просушивания ("прожарки") в жидкое средство теплопередачи, находящееся в протоках 78 и 80 для высушивания. Рельсы или колеса (не показаны) могут быть использованы для содействия перемещению ленточного конвейера 84. Ленточный конвейер 84 перемещает множество корзин 86 в клетках по непрерывному тракту перемещения в блок 12 высушивания, так что корзины 86 в клетках будут расположены по меньшей мере в два ряда в каждом из резервуаров. Когда корзины 86 в клетках поступают в блок 12 высушивания в первом направлении, как это показано стрелкой X, биомасса нагревается ступенчатым образом жидкостями в отсеках 70, 72, 74, 78 и 80 и в конечном счете высушивается в первом и втором высушивающих протоках 78 и 80. В показанном примере два ряда корзин перемещаются в противоположных направлениях во всех резервуарах кроме второго высушивающего протока 80. Происходит активный нагрев высушивающих протоков 78 и 80, непосредственно снизу или, что более безопасно, при помощи внешнего источника, который нагревает жидкое средство теплопередачи после его удаления из высушивающих протоков 78 и 80 и нагнетает его назад в высушивающие протоки 78 и 80.

После прохода через второй высушивающий резервуар 80 биомасса будет полностью высушена, и высушенная биомасса (то есть биоуголь) транспортируется через указанные резервуары в обратном порядке, во втором направлении, противоположном первому направлению, и выходит из блока 12 высушивания у резервуара 70 с водой, как это показано стрелкой Y. Исходная биомасса и высушенная биомасса перемещаются через блок 12 высушивания по непрерывному пути, по меньшей мере в два ряда в каждом из отсеков с жидкостями. Дополнительные проходы могут быть добавлены в главном высушивающем протоке 80, чтобы повысить объем выпуска биоугля с использованием такого же объема биомассы, который проходит через резервуары 70, 72, 74, 76 и проток 78. Однако перемещение корзин может быть сделано быстрее, чтобы каждая корзина проходила через проток 80 в течение заданного периода времени, например 10 минут. При этом может быть предусмотрена повышенная степень нагревания протоков 78 и 80, чтобы поддерживать их температуры на уровне 230°C и 300°C соответственно. За счет увеличения объема высушивающего протока 80, без увеличения объема резервуаров, может быть получена более компактная конфигурация и, следовательно, может быть достигнут более высокий термический кпд при более высоком объеме выпуска биоугля.

Как это показано на фиг.3, группы корзин 86 в клетках, содержащих стружку или брикеты биомассы, погружают в высушивающий проток 80, который имеет самую высокую температуру из всех отсеков с жидкостями. Стрелкой Х показано направление введения биомассы, а стрелкой Y показано направление выпуска биоугля. Стрелками 29 показано направление перемещения корзин 86 в клетках. В данном варианте осуществления каждая корзина 86 в клетке находится в высушивающем протоке 80 десять минут. Время нахождения в других отсеках, таких как высушивающий проток 78, резервуары 70, 72 с водой и резервуары 74 и 76 с растворителем, пропорционально длине каждого из отсеков для жидкостей. Следует иметь в виду, что время нахождения в высушивающем протоке 80 (и в других резервуарах) может изменяться в зависимости от рабочей температуры (в особенности от температуры средства теплопередачи), размера высушивающего протока 80 и скорости перемещения биомассы/биоугля. Биомасса может быть нагрета до температуры ориентировочно от 250°C до 300°C, в течение времени ориентировочно от 10 минут (при более высокой температуре) до одного часа (при более низкой температуре).

Первый высушивающий проток 78, который имеет вторую самую высокую температуру среди температур отсеков с жидкостями, идет от передней стороны 66 до задней стороны 68 корпуса 50. Первый и второй высушивающие протоки 78 и 80 могут быть снабжены трубами (не показаны) для введения в них и удаления из них жидкого средства теплопередачи. Теплое и горячее жидкие средства теплопередачи в протоках 78 и 80 вытесняют воздух и обеспечивают эффективный тепловой контакт с кусками биомассы неправильных размеров, находящимися в корзинах 86 в клетках. Когда биомасса поступает в блок 12 высушивания и погружается в жидкости в резервуарах 70, 72, 74, 76, 78 и 80, вода и летучие вещества выходят (вытесняются) из биомассы, и корзины 86 биомассы (на входе) становятся корзинами 86 биоугля (на выходе) в течение всего нескольких минут.

Вновь обратимся к фиг.2, на которой показано, что система 54 воздушного шлюза содержит множество перегородок 90, предусмотренных у передней стороны 66 корпуса 50 и окружающих резервуары 70, 72 с водой и резервуары 74 и 76 с растворителем, что не позволяет воздуху входить в пространство над уровнем жидкости. Перегородки 90, введенные в резервуары 70, 72, 74, 76 и проток 78, чтобы отделить эти отсеки от окружающей среды, не позволяют воздуху входить в пространства над жидкостями. Таким образом, только летучие газы и пар, выделившиеся из биомассы, находятся в пространстве выше высушивающих протоков 78 и 80. Летучие газы вытекают из блока 20 высушивания под действием их собственного давления через систему 56 сбора газа. Воздушный шлюз 54, имеющий многократное резервирование для повышения надежности, обеспечивает лишенную кислорода среду в относительно холодном состоянии в тех частях системы, которые находятся в непосредственной близости от окружающей среды.

На фиг.4 показаны с увеличением резервуары 70 и 72 с водой, где можно видеть, как корзины 86 в клетках перемещаются через различные резервуары 70, 72, 74, 76, 78 и 80. Два ряда корзин 86 в клетках движутся в противоположных направлениях. Корзины 86 в клетках в первом ряду содержат стружку или гранулы биомассы и перемещаются снаружи внутрь, как это показано стрелками A, в то время как корзины 86 в клетках во втором ряду содержат биоуголь и перемещаются наружу, как это показано стрелками В.

После прохода под перегородкой 90 корзины 86 в первом ряду движутся влево, как это показано стрелками A, и проходят на ленточном конвейере 84 поверх мостов 60 из резервуара 70 с водой в резервуар 72 с водой. Несмотря на то что это не показано на фиг.4, следует иметь в виду, что корзины 86 в клетках продолжают перемещаться аналогичным образом через резервуары 74, 76 с растворителем и через высушивающие протоки 78 и 80. Корзины 86 в клетках, содержащие высушенную биомассу (то есть биоуголь), перемещаются вправо, как это показано стрелками B, при этом они выходят из резервуара 72 с водой, погружаются в резервуар 70 с водой, проходят под перегородками 90 и выходят из блока 12 высушивания. Ранее входа в резервуар 72 с водой корзины 86 в клетках, в которых находится биоуголь, проходят аналогичным образом через высушивающие протоки 80, 78 с текущей в поперечном направлении жидкостью и резервуары 76 и 74 с растворителем. Биоуголь, который находится в корзинах 86, охлаждается в резервуаре 70 с водой до температуры, близкой к температуре окружающей среды, так что он может безопасно транспортироваться наружу из блока 12 высушивания и поступать к конечному пользователю.

Как это показано на фиг.4, каждая из корзин 86 в клетках содержит вкладыш 99 вдоль стенок корзин 86 в клетках. Вкладыш 99 является пористым для средства теплопередачи, растворителя или воды, которые содержатся в резервуарах 70, 72, 74, 76, 78 и 80, но не для стружки/гранул биомассы или для высушенного биоугля. Таким образом, вкладыш 99 не позволяет стружке/гранулам биомассы или высушенному биоуглю, которые содержатся в корзинах 86 в клетках, высыпаться наружу из корзин 86, но позволяет средству теплопередачи, растворителю или воде протекать через вкладыш 99, чтобы нагревать или очищать биомассу/биоуголь.

Вновь обратимся к фиг.2, на которой показано, что система 56 сбора газа содержит множество первых труб 92 и множество вторых труб 94 для сбора летучих органических соединений (VOCs), выделяющихся из биомассы 22, когда корзины 86 в клетках перемещаются вдоль высушивающих резервуаров 78 и 80. Каждая из множества первых труб 92 содержит впуск 96, расположенный в первом высушивающем резервуаре 78 над уровнем жидкости, чтобы собирать вентилируемый пар сверху в первом высушивающем резервуаре 78. Каждая из множества вторых труб 94 содержит впуск 98, расположенный во втором высушивающем резервуаре 80 над уровнем жидкости, чтобы собирать вентилируемый пар сверху во втором высушивающем резервуаре 80. В зависимости от температур резервуаров с растворителем и резервуаров с водой, дополнительные трубы (не показаны) могут быть использованы для сбора паров, выделившихся в резервуарах 70, 72 с водой и в резервуарах 74 и 76 с растворителем.

Одна перегородка 90, которая расположена рядом с мостом 60, разделяет первый высушивающий резервуар 78 от второго высушивающего резервуара 80, чтобы предотвращать перемешивание VOCs, присутствующих в пространстве над первым высушивающим резервуаром 78 с VOCs, присутствующими в пространстве над вторым высушивающим резервуаром 80, чтобы улучшить сбор различных типов VOCs. За счет использования двух высушивающих резервуаров 78 и 80 можно лучше контролировать выделение и последующую конденсацию VOCs.

Кроме воды, конденсируемые VOCs могут быть подразделены на три общих класса: (a) спирты (в основном метиловый спирт), (b) органические кислоты (главным образом уксусная кислота, но также в меньшей степени муравьиная и молочная кислоты), и (c) другие ароматические и алифатические соединения (фурфураль, гидроксиацетон и т.п.). Материалы в категориях (a) и (c) имеют ценность как присадки к топливу, а материалы в категории (b) являются важными промышленными и сельскохозяйственными химикатами. VOCs и пар, собранные при помощи первой и второй труб 92 и 94, направляют в блок 20 конденсатора и сепаратора (фиг.1) для дальнейшей обработки, если это необходимо. Блок 20 конденсатора и сепаратора разделяет смесь конденсируемых и неконденсируемых VOCs на различные биожидкости, на основании различных температур конденсации, и на газы, такие как H2, CH4, CO, и CO2. Газы за счет сжигания могут быть использованы в виде топлива или могут быть накоплены для дальнейшей химической обработки. Жидкости могут быть подвергнуты дополнительному разделению и переработке в товарную продукцию.

В данном варианте осуществления VOCs улавливают, конденсируют и продают отдельно, а не сжигают при использовании в качестве дополнительного источника теплоты в стандартном процессе высушивания, так как VOCs имеют большую экономическую ценность на единицу веса чем биоуголь. В данном варианте осуществления часть биоугля, полученного при помощи блока высушивания, может быть сожжена, чтобы получить относительно более дешевый источник теплоты для процесса высушивания.

Когда биомасса перемещается от резервуаров 70, 72 с водой через резервуары 74, 76 с растворителем в высушивающие протоки 78 и 80 в первом направлении X, биомасса поглощает теплоту из жидкостей, содержащихся в этих резервуарах. Когда высушенная биомасса (то есть биоуголь) перемещается через эти отсеки в обратном порядке во втором направлении Y, высушенная биомасса выделяет теплоту в жидкости, содержащиеся в этих отсеках. Таким образом, биоуголь охлаждается в тех же самых резервуарах, в которых нагревается биомасса. Поглощение теплоты, вводимой в систему биомассой, и выделение теплоты выходящим биоуглем приводит к созданию равновесных температур между температурой окружающей среды и температурами высушивания. Когда высушенная биомасса выходит из блока 12 высушивания и входит в контакт с воздухом, тогда высушенная биомасса будет охлаждена в достаточной степени, чтобы избежать самовозгорания. Пропускание VOCs через резервуары по множеству первых и вторых труб 92 и 94 также помогает охлаждать пары и помогает конденсировать и разделять желательные жидкости. Никакой внешний источник энергии не требуется для охлаждения биоугля, что приводит к экономии электроэнергии.

В бескислородной среде жидкости, которые содержатся в резервуарах 70, 72, 74, 76, 78 и 80, являются стабильными при температурах высушивания в диапазоне ориентировочно от 250 до 300°C и могут быть подвергнуты чистому сжиганию на электростанциях, работающих на угле. Подходящие жидкие средства теплопередачи для процесса высушивания в соответствии с настоящим изобретением включают в себя (но без ограничения) масла, полученные за счет высокотемпературной перегонки нефти, некоторые синтетические теплопередающие жидкости, а также нагретый парафин или металлорганические соли. Биоуголь, полученный при помощи заявленного способа высушивания, может быть затем распылен для использования в качестве возобновляемого и нейтрального углеродного топлива на электростанциях, работающих на угле.

Второй вариант осуществления изобретения

Обратимся теперь к рассмотрению фиг.5, на которой показан блок высушивания 100 в соответствии со вторым вариантом осуществления настоящего изобретения, который является аналогичным блоку, показанному на фиг.3, за исключением конструкции масляной системы, причем здесь приведено более подробное описание частей и функции резервуаров и механизмов труб для конденсации. Высушивающий блок 100 содержит два резервуара 102, 104 с водой, два резервуара 106, 108 с растворителем (содержащим гексан или нафту) и восемь резервуаров 110 с маслом, первый высушивающий проток 111, содержащий теплое масло или расплавленный парафин, и второй высушивающий проток 112, содержащий горячее масло или расплавленный парафин. Высушивающие протоки 111, 112 могут содержать масло или расплавленный парафин при температурах 230°C и 300°C соответственно. Два резервуара 106, 108 с растворителем и восемь резервуаров 110 с маслом имеют температуры T1, T2, … и T10 соответственно. Резервуар 102 с водой разделен на резервуары A1 и B1 с водой, в то время как резервуар 104 с водой разделен на резервуары A2 и B2 с водой (также показанные на фиг.2 и 3). Конструкция блока 100 высушивания аналогична конструкции блока 12 высушивания первого варианта осуществления, и поэтому его подробное описание не приводится.

Поступающая биомасса и выходящий биоуголь и VOC в виде паров плюс водяной пар проходят внутри имеющих высокую теплопроводность труб через десять резервуаров 106, 108 и 110 с растворителем и маслом и два резервуара A1 и A2 с водой (также показанные на фиг.3). Если биомасса погружается при температуре 25°C в первый, второй, …, десятый резервуары, имеющие температуры соответственно T1, T2, … и T10, а биоуголь и пары и водяной пар VOC выходят из теплого протока (то есть из высушивающего протока 111, имеющего подстрочный знак wr) при температуре 230°C и выходят из двух резервуаров B2 и B1 с водой (также показанных на фиг.3) при температуре 25°C, то баланс нагревания выходящего биоугля плюс пары и охлаждения за счет входящей биомассы позволяет получить уравнения равновесия, при аппроксимации небольшого перепада температур входящего и выходящего материалов в каждой ванне:

(T1-25°C)=α12(T2-T1),

(T2-T1)=α23(T3-T2),

…

(T9-T8