Многоосная укладка, скрепленная точечной сваркой, полученной с помощью вставных термопластичных тонких нетканых материалов

Иллюстрации

Показать всеИзобретение относится к укладке волокнистых материалов и способу ее получения. Укладка содержит по меньшей мере два слоя однонаправленных углеродных волокон, идущих в разных направлениях, в которой каждый однонаправленный слой соединен на по меньшей мере одной своей поверхности с прилегающим слоем нетканого материала из термопластичных волокон, причем между двумя последовательными слоями однонаправленных углеродных волокон предусмотрен по меньшей мере один слой нетканого материала из термопластичных волокон. Связь между каждым однонаправленным слоем и каждым слоем нетканого материала, прилегающим к нему, обеспечивается благодаря указанному слою нетканого материала, посредством сварных точек, приводящим к прерывистой сварке. Указанные сварные точки обеспечивают также когезию укладки, при этом по меньшей мере одна сварная точка содержит перфорации, формирующие каналы для диффузии смолы и идущие в толщу укладки из волокнистых материалов поперек слоев укладки. Обеспечиваются повышение механических свойств и драпируемости, отсутствие микротрещин. 2 н. и 21 з.п. ф-лы, 9 ил., 5 табл.

Реферат

Изобретение относится к технической области упрочняющих материалов, пригодных для получения композитных изделий. Более точно, изобретение относится к новой многоосной укладке для получения композитных изделий, путем позднейшей инжекции или инфузии термореактивной смолы, и к способу получения укладки.

Композитные детали или изделия, содержащие, с одной стороны, один или несколько усилений или слоев волокон, и, с другой стороны, матрицу в основном термоотверждаемого типа, которая может включать термопласты, могут быть получены, например, способом, называемым прямым, или "LCM" (от английского Liquid Composite Moulding - формование композитов с жидким отвердителем). Прямой способ определяется тем, что один или несколько упрочняющих волокнистых элементов используется в "сухом" состоянии (то есть без конечной матрицы), а смолу, или матрицу, используют отдельно, например, путем инжекции в форму, содержащую волокнистые усиливающие элементы (способ RTM, от английского Resin Transfer Moulding - транферное формование смолы), инфузии сквозь толщу упрочняющих волокон (способ "LRI", от английского "Liquid Resin Infusion" - инфузия жидкой смолы, или способ "RFI", от английского "Resin Film Infusion" - инфузия смоляной пленки) или также промасливанием/пропитыванием вручную валиком или кистью, каждого отдельного слоя усиливающих волокон, наносимых последовательно на форму.

Для способов RTM, LRI или RFI обычно сначала надо изготовить волокнистую заготовку в форме искомого конечного изделия, затем пропитать эту заготовку смолой. Смола вводится инжекцией или инфузией благодаря градиенту давлений при высокой температуре, затем, как только все необходимое количество смолы окажется в заготовке, систему доводят до более высокой температуры, чтобы осуществить цикл полимеризации/сшивки и привести, тем самым, к ее отверждению.

В этих областях большое число заготовок получают на основе упрочняющего материала, главным образом из углеродных волокон, в частности, однонаправленного типа. Смола, которую позднее комбинируют, в частности, инжекцией или инфузией, с усиливающими однонаправленными слоями при изготовлении детали, может быть термоотверждаемой смолой, например, эпоксидного типа. Чтобы позволить правильное течение через заготовку, состоящую из укладки разных слоев углеродных волокон, эта смола, чаще всего, является очень жидкой. Основным недостатком этого типа смолы является ее хрупкость после полимеризации/сшивки, что влечет низкое сопротивление удару полученных композитных изделий.

Для решения этой проблемы в документах предшествующего уровня предлагалось сочетать однонаправленные слои углеродных волокон с тонким нетканым материалом из термопластичных волокон. Такие решения описаны, в частности, в патентных заявках или патентах EP 1125728, US 628016, WO 2007/015706, WO 2006/121961 и US 6503856. Добавление нетканого материала позволяет улучшить механические свойства в испытании на сжатие после удара (CAI, испытание, обычно применяющееся для характеризации сопротивления конструкции удару).

Кроме того, для получения композитных изделий зачастую используются многоосные укладки, содержащие однонаправленные слои, простирающиеся в разных направлениях. Чаще всего эти однонаправленные слои связаны между собой сшивкой или провязыванием.

Патентная заявка EP 1473132 описывает многоосную укладку однонаправленных слоев, соединенных с неткаными материалами, причем связь между однонаправленными слоями этой укладки может быть реализована с помощью нагревательных валиков, что позволяет получить непрерывную сварку.

Документ EP 1348791 описывает комбинацию однонаправленных углеродных слоев, в которых нити ориентированы параллельно друг другу, причем связь между слоями реализуется благодаря связующим нитям из термопластичного материала, которые выровнены в линию и отделены друг от друга.

В этом контексте одной из задач настоящего изобретения является разработка нового типа многоосной укладки, который позволяет получить в результате композитные изделия, сочетающие одновременно хорошие механические свойствами и отсутствие микротрещин, наблюдаемых в случае, когда используются сшитые или провязанные укладки.

Другой задачей изобретения является создание многоосной укладки, которая может быть получена при выгодной себестоимости.

Еще одной задачей изобретения является создание многоосной укладки, которая имеет хорошую драпируемость и легка в обращении.

В этом контексте настоящее изобретение предлагает новую укладку волокнистых материалов, содержащую по меньшей мере два слоя однонаправленных углеродных волокон, каждый из которых проходит в разных направлениях, в которой каждый однонаправленный слой связан на по меньшей мере одной из своих сторон с прилегающим тонким нетканым материалом из термопластичных волокон и в которой между двумя последовательными однонаправленными слоями находится по меньшей мере один нетканый материал, отличающуюся тем, что связь между каждым однонаправленным слоем и каждым нетканым материалом, с которым он граничит, обеспечивается благодаря нетканому материалу, посредством сварных точек, приводящих в целом к прерывистой сварке, причем указанные сварные точки обеспечивают также когезию укладки.

Объектом настоящего изобретения является также способ получения укладки по одному из предыдущих пунктов формулы, отличающийся тем, что он содержит следующие этапы:

a) подготавливают укладку волокнистых материалов, содержащую по меньшей мере два слоя однонаправленных углеродных волокон, идущих в разных направлениях, в которой на по меньшей мере одной стороне каждого однонаправленного слоя находится тонкий нетканый материал из термопластичных волокон, причем между двумя последовательными однонаправленными слоями находится по меньшей мере один нетканый материал;

b) осуществляют точечную сварку, приводящую в целом к прерывистой сварке, путем нагрева нетканых материалов, для получения связи каждого однонаправленного слоя с каждым нетканым материалом, прилегающим к нему, а также обеспечения когезии укладки.

Предпочтительно, чтобы однонаправленные слои выполнялись поточным методом, причем перед связыванием с нетканым материалом им не придается собственной когезии.

Предпочтительно также, чтобы в комбинации с предыдущим признаком поперечные связи на уровне каждой сварной точки, всей совокупности слоев и нетканых материалов, составляющей укладку, осуществлялись одновременно.

Предпочтительно также, чтобы сварные точки получались термокомпрессией.

Предпочтительно также, чтобы сварные точки получались с использованием перфорации по всей толщине укладки и каждая сварная точка реализовывалась, в частности, вокруг перфораций.

Последующее описание, вместе со ссылками на приложенные фигуры, позволяет лучше понять изобретение.

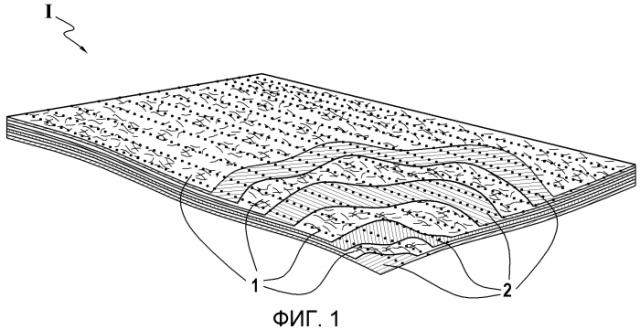

Фиг.1 является схематическим изометрическим изображением, частично вскрытым, укладки согласно примеру 1.

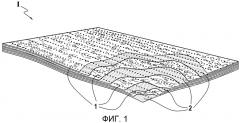

Фиг.2 является схематическим видом сверху укладки согласно изобретению, в которой в плоскости укладки сварные точки являются прерывистыми линиями.

Фиг.3 является видом сверху укладки согласно изобретению, в которой, в плоскости укладки, сварные точки являются сплошными линиями.

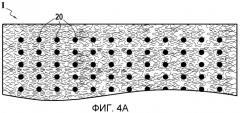

Фиг.4A является схематическим видом сверху укладки согласно изобретению, в которой, в плоскости укладки, сварные точки являются точками, имеющими вид дисков.

Фиг.4B является схематическим видом сверху укладки согласно изобретению, в которой, в плоскости укладки, сварные точки имеют вид колец.

Фиг.5 является другим схематическим видом сверху укладки согласно изобретению, в которой, в плоскости укладки, сварные точки имеют вид прерывистых линий.

Фиг.6A и 6B, каждая, показывают вид в изометрии одного примера устройства перфорации.

Фиг.7 является частичным видом устройства, объединяющего ряд средств перфорации в линию.

Фиг.8 и 9 показывают механические данные, полученные для укладки из примера 1, в сравнении с соответствующей сшитой укладкой (сравнительный пример).

В рамках изобретения связь между разными однонаправленными слоями, составляющими укладку, обеспечивается благодаря термопластичному характеру нетканых материалов. Сварку проводят в горячих условиях, благодаря разным нетканым материалам: вставные, называемые внутренними неткаными материалами, находящиеся между двумя последовательными однонаправленными слоями, и нетканый материал или материалы, находящиеся на периферии и образующие наружную поверхность укладки, называемые внешними неткаными материалами. В рамках изобретения предлагается многоосная укладка, скрепленная сварными точками, полученными благодаря термопластичному характеру вставных нетканых материалов и внешнему нетканому материалу или материалам. В частности, связь между разными однонаправленными слоями (UD) и неткаными материалами не обеспечивается ни сшивкой, ни провязыванием, что дает упомянутые выше преимущества.

Важно, чтобы внутри укладки согласно изобретению между двумя последовательными однонаправленными слоями находился по меньшей мере один нетканый материал, чтобы обеспечить связность всей системы. Выгодно, чтобы укладка согласно изобретению состояла исключительно из однонаправленных слоев углеродных волокон и нетканых материалов из термопластичных волокон. Между двумя последовательными однонаправленными слоями можно поместить по меньшей мере два нетканых материала. Но согласно одному предпочтительному варианту осуществления изобретения, показанному на фиг.1, внутри укладки I между двумя последовательными слоями 2 однонаправленных углеродных волокон находится единственный нетканый материал 1. Согласно варианту осуществления изобретения, который соответствует варианту согласно фиг.1, укладка отвечает последовательности (нетканый материал/UD)n, где UD означает однонаправленный слой, и n означает целое число, и все нетканые материалы, находящиеся внутри укладки, имеют одинаковый граммаж. Согласно одному, не показанному на чертежах варианту осуществления изобретения, укладка соответствует последовательности (нетканый материал/UD)n/нетканый материал, где UD означает однонаправленный слой, и n означает целое число, причем наружные нетканые материалы имеют граммаж, равный половине граммажа каждого внутреннего нетканого материала. Обе эти конфигурации дают возможность накладывать друг на друга различные укладки, имея одинаковый граммаж в каждом промежуточном слое. Во всех случаях целое число n является функцией числа слоев, имеющихся в укладке, и будет варьироваться, например, от 2 до 32.

В рамках изобретения под "однонаправленным слоем углеродных волокон" понимается слой, состоящий исключительно или почти исключительно из углеродных волокон, расположенных параллельно друг другу. В рамках способа по изобретению слои однонаправленных углеродных волокон могут быть получены поточным методом. В этом случае нити, необходимые для образования слоя, сматывают с катушек и располагают так, чтобы они шли параллельно, прилегая друг к другу, на ленте конвейера, возможно несущей нетканый материал, на который, в свою очередь, возможно наложена одна или несколько последовательностей нетканый материал/однонаправленный слой. Также, согласно одному варианту осуществления изобретения, каждый слой однонаправленных углеродных волокон не имеет собственной когезии перед связыванием с неткаными материалами из термопластичных волокон. В этом случае однонаправленные слои получают напрямую без промежуточной когезии и укладывают друг на друга в разных направлениях, прокладывая между ними необходимые нетканые материалы, в частности, единственный нетканый материал между двумя однонаправленными слоями. Могут применяться классические машины для получения многоосных материалов. Можно сослаться, в частности, на документы US 4484459, US 4677831, US 5241842 и US 6276174, которые описывают такие машины, позволяющие создать многоосные материалы. Например, в документе US-A-4484459 каждый однонаправленный слой получают, пропуская нить вокруг зубцов, находящихся на двух бесконечных параллельных рядах, таким образом, чтобы части нитей, идущие свободно между зубцами, были параллельны друг другу. Однонаправленные слои образуют, ведя соответствующие нити по разным направлениям, и их соединяют друг с другом сшивкой. Метод, описанный в документе US 4677831, состоит в продольном смещении главного однонаправленного слоя параллельно направлению составляющих его элементов, и в наложении на него поперечных однонаправленных слоев, направления которых составляют с направлением главного слоя (0°) заданные углы, например, +45° и -45° и/или +60° и -60°. Поперечные слои размещают в процессе укладки между двумя рядами зубцов, находящихся с каждой стороны главного слоя. Разумеется, каким бы ни был метод, применяемый для размещения однонаправленных слоев по разным направлениям, средства сшивки или провязывания, традиционно применяющиеся для сборки укладки, в рамках изобретения будут заменены средствами сварки, позволяющими реализовать желаемую связь.

Можно также предусмотреть, чтобы каждый однонаправленный слой углеродных волокон имел собственную когезию до связывания его с неткаными материалами из термопластичных волокон. Эта когезия может быть получена, например, путем иглопробивания в результате присутствия термопластичных связующих нитей, которые будут пересекать, без переплетения, волокна однонаправленного слоя и обеспечивать связь склеиванием, или в результате присутствия уточных нитей, образующих однонаправленную ткань. Можно, например, использовать коммерческий однонаправленный слой, в котором когезия и обрабатываемость будут обеспечиваться, например, связующими нитями, благодаря механической связи или в результате ткачества, или благодаря химической связи из-за полимерной природы связующих нитей. Во всех случаях (поточное производство или слой, имеющий собственную когезию), однонаправленный слой перед его скреплением с нетканым материалом предпочтительно полностью покрыт, имея коэффициент раскрытия 0%. Такие слои выпускаются, например, компанией SIGMATEX UK Limited, Runcom Cheshire WA7 1TE, Великобритания под наименованием PW-BUD (пример: продукт PC2780600 200GSM/PW-BUD/T700SC 12K 50C/0600мм), или компанией OXEON AB, Швеция, под наименованием TEXERO.

Таким образом, можно предусмотреть наличие связующих нитей термопластичного типа, в частности, из полиамидов, сополиамидов, сложных полиэфиров, сложных сополиэфиров, блочных сополиамидов с блоками простого/сложного эфира, полиацеталей, полиолефинов, термопластичных полиуретанов, фенокси, для облегчения манипуляций, в случае необходимости, со слоем перед его соединением с неткаными материалами из термопластичных волокон. Эти связующие нити идут чаще всего поперек углеродных волокон. Термин "однонаправленный слой" включает также однонаправленные ткани, в которых разделенные промежутками уточные нити пересекаются с переплетением углеродных волокон, идущих параллельно друг другу и образующих нити основы в однонаправленной ткани. И в этих разных случаях, когда присутствуют такие связующие, швейные или уточные нити, углеродные волокна, параллельные друг другу, составляют по меньшей мере 95% от массы слоя, то есть относятся к "однонаправленным". Тем не менее, согласно одному частному варианту осуществления изобретения однонаправленный слой не содержит никаких уточных нитей, которые переплетались бы с углеродными волокнами, чтобы избежать волнистости. В частности, однонаправленные слои, использующиеся в рамках изобретения, не являются ни ткаными, ни сшитыми, ни провязанными. В каждом однонаправленном слое углеродные волокна предпочтительно не связаны с полимерным связующим и поэтому называются сухими, то есть они не являются ни пропитанными, ни промазанными, ни соединенными с каким-либо полимерным связующим до их соединения с термопластичными неткаными материалами. Углеродные волокна, тем не менее, чаще всего характеризуются стандартной массовой долей замасливания, которая может составлять максимум 2% от их массы.

Может также применяться способ получения однонаправленных слоев, какой описан в патенте EP 0972102. В этом патенте описан способ получения многоосного волокнистого слоя, содержащий этапы, которые состоят в укладке друг на друга нескольких однонаправленных слоев в разных направлениях и в связывании уложенных слоев между собой, причем для получения по меньшей мере одного однонаправленного слоя раскладывают по меньшей мере один провод, чтобы получить слой по существу одинаковой толщины, имеющий ширину по меньшей мере, равную 5 см, и поверхностную плотность не более 300 г/м2, и придают однонаправленному слою когезию, позволяющую обращаться с ним до наложения на него по меньшей мере одного другого однонаправленного слоя.

Согласно одному частному варианту осуществления, каждый однонаправленный слой углеродных волокон имеет поверхностную плотность от 100 до 280 г/м2. Этот диапазон граммажа позволяет инженерам конструкторского бюро легко определить требуемые размеры композитных структур, подбирая последовательности укладки различных слоев в зависимости от разных режимов механических нагрузок композитных структур. Более низкий граммаж углерода в элементарном слое предлагает, кроме того, больше гибкости в выборе различных возможных укладок при постоянной толщине.

В каждом однонаправленном слое углеродные волокна находятся чаще всего в виде нитей из по меньшей мере 1000 филаментов, в частности, содержат от 3000 до 50000 филаментов, например, 3K, 6K, 12K или 24K. Углеродные волокна имеют титр от 60 до 3800 текс, предпочтительно от 400 до 900 текс. Толщина однонаправленного слоя углерода варьируется от 90 до 270 мкм.

Под "тонким нетканым материалом" понимается нетканый материал из непрерывных или коротких волокон. В частности, волокна, образующие нетканый материал, будут иметь средний диаметр в диапазоне от 0,5 до 70 мкм. В случае нетканого материала из коротких волокон эти волокна будут иметь длину, например, от 1 до 100 мм.

В рамках изобретения предпочтительно, чтобы волокна, из которых образован нетканый материал, состояли из термопластичного материала, выбранного, в частности, из полиамидов (PA: PA6, PA12, PA11, PA6,6, PA 6,10, PA 6,12 и т.д.), сополиамидов (CoPA), блок-сополимеров полиамида с простым или сложным эфиром (PEBAX, PEBA), полифталамида (PPA), сложных полиэфиров (полиэтилентерефталат (PET), полибутилентерефталат (PBT) и т.д.), сложных сополиэфиров (CoPE), термопластичных полиуретанов (TPU), полиацеталей (POM и т.д.), полиолефинов (PP, HDPE, LDPE, LLDPE и т.д.), полиэфирсульфонов (PES), полисульфонов (PSU и т.д.), полифениленсульфонов (PPSU и т.д.), полиэфирэфиркетонов (PEEK), полиэфиркетонкетонов (PEKK), полифениленсульфида (PPS) или простых полиэфиримидов (PEI), термопластичных полиимидов, жидкокристаллических полимеров (LCP), фенокси-смол, блочных сополимеров, таких, как сополимеры стирол-бутадиен-метилметакрилат (SBM), сополимеры метилметакрилат-бутилакрилат-метилметакрилат (MAM) или из смеси волокон, образованных из этих термопластичных материалов.

Толщина нетканых материалов перед их соединением с однонаправленным слоем очень близка к их толщине внутри скрепленной укладки. Толщина разных нетканых материалов перед соединением может быть определена согласно стандарту NF EN ISO 9073-2, используя метод A, с тестируемой площадью 2827 мм2 (диск диаметром 60 мм) и приложенным давлением 0,5 кПа. Внутри укладки каждый из нетканых материалов имеет толщину, например, от 0,5 до 50 микрон, предпочтительно от 3 до 35 микрон. Такая толщина облегчает, в частности, достижение повышенной объемной доли волокон, когда укладка используется для создания композитного изделия, в частности, большой толщины, методом инфузии в вакууме. Кроме того, в качестве примера, каждый нетканый материал имеет поверхностную плотность в диапазоне от 0,2 до 20 г/м2. Из соображений простоты может быть выгодным, чтобы все нетканые материалы, имеющиеся в укладке, были одинаковыми, за исключением двух наружных нетканых материалов в случае укладки типа (нетканый материал/UD)n/нетканый материал, которые будут иметь граммаж, равный половинному граммажу каждого внутреннего нетканого материала.

По меньшей мере два из имеющихся однонаправленных слоя в укладке расположены таким образом, чтобы быть ориентированными в двух разных направлениях. Укладка может быть отнесена к многоосным материалам. Разные направления могут иметь все однонаправленные слои или только некоторые из них, а другие могут иметь одинаковые направления. В случае, когда несколько слоев будут иметь одинаковые направления, это не будут последовательные слои. В противном случае, однонаправленные слои будут предпочтительно иметь идентичные характеристики. Предпочтительными ориентациями будут чаще всего ориентации, составляющие угол 0°, +45° или -45° (соответственно равный также +135°) и +90° с главной осью получаемой детали. Угол 0° соответствует оси машины, позволяющей получить укладку, то есть оси, которая соответствует направлению продвижения укладки при ее сборке. Главная ось детали, представляющая собой самую большую ось детали, обычно совпадает с углом 0°. Выбирая ориентацию слоев, можно получать, например, квазиизотропные, симметричные или ориентированные укладки. В качестве примеров квазиизотропной укладки можно назвать укладки под углами 45°/0°/135°/90° или 90°/135°/0°/45°. В качестве примеров симметричной укладки можно назвать 0°/90°/0° или 45°/135°/45°. В частности, допускается сборка с числом слоев от 2 до 32, в частности от 16 до 24. Наиболее часто использующимся числом слоев является 8, 16, 24 и 32 слоя, которые могут представлять собой, например, укладки, кратные упомянутым выше четырехслойным квазиизотропным укладкам.

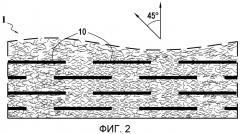

В рамках изобретения укладка, то есть совокупность тонких нетканых материалов и UD, не связана ни сшивкой и ни провязыванием, но скрепляется сваркой, реализуемой благодаря термопластичному характеру нетканых материалов, находящихся внутри укладки. Для этого операция нагревания/охлаждения проводится только в определенных зонах поверхности укладки. Этот нагрев может быть осуществлен классически устройством резистивного нагрева или же благодаря ультразвуковым устройствам. Нагрев приводит к плавлению или по меньшей мере размягчению различных нетканых материалов. Такая связь, использующая термопластичный характер нетканых материалов, выгодна, так как она позволяет избежать любых неудобств, которые доставляет присутствие швейных или трикотажных нитей, таких, в частности, как проблемы волнистости, микрорастрескивания, ухудшение механических свойств получаемых позднее композитных изделий и т.д. Осуществляемое связывание соответствует прерывистой сварке, в отличие от непрерывной сварки, получаемой при термокомпресии, выполняемой на всей поверхности укладки. В рамках изобретения для каждого однонаправленного слоя площадь всех сварных точек составляет, например, от 0,1 до 40%, предпочтительно от 0,5 до 15% поверхности однонаправленного слоя. Прерывистая сварка выгодна в плане энергетики, а также для драпируемости укладки при позднейшем получении композитных изделий. Представлены сварные точки, ведущие в итоге к прерывистой сварке. Термин "точечный" используется в настоящем описании для обозначения отдельных мест сварки, относящихся к совокупности мест сварки, и включает, таким образом, места сварки разной формы. В плоскости укладки, то есть параллельно разным нетканым материалам и однонаправленным слоям, сварные точки могут, в частности, иметь вид прерывистых линий 10, как показано на фиг.2, или непрерывных линий, как показано на фиг.3, то есть проходящих по всей ширине однонаправленного слоя точек различной формы, в частности, круглой, как показано на фиг.4A позицией 20, или призматической, кольцевой, как показано на фиг.4B позицией 30, и т.д. Эти сварные точки распределены по поверхности укладки, чтобы обеспечить когезию, и позволяют обеспечить связь между однонаправленными слоями и неткаными материалами по всей толщине укладки. Такая связь может, в частности, быть поперечной. Могут применяться подходящие средства нагрева, теплотой или же ультразвуком, в частности, в виде одного или нескольких нагревательных стержней в случае линейного связывания или нагревательных пробойников в случае точечного связывания, у которых геометрия точек контакта с укладкой будет адаптирована к желаемой форме точечных связей. Такие нагревательные средства могут доводиться до температуры 190-220°C и прикладываться к укладке под давлением от 10 до 50 кПа, в продолжении, например, от 0,1 до 2 с, предпочтительно от 0,5 до 1 с. Данные значения являются чисто иллюстративными и зависят, в частности, от числа слоев и термопластика, из которого образован нетканый материал. Например, сварные точки могут быть выполнены регулярным образом и предпочтительно распределены по прямым, идущим в одном или двух направлениях, в частности, с промежутком в диапазоне от 4 до 50 мм, и расстоянием между двумя параллельными прямыми в диапазоне от 10 до 100 мм. Сварные точки от одной параллельной прямой до другой могут быть выровнены в линию, как показано на фиг.4A, или смещены, в частности, на полшага, как показано на фиг.4B, которая иллюстрирует случай, когда сварные точки имеют форму кольца. Такие сварные точки могут, например, иметь больший размер, измеряемый параллельно поверхности укладки, лежащий в интервале от 2 до 100 мм. Использование точечной сварки будет предпочтительно в случае, когда однонаправленные слои будут иметь собственную когезию до их связывания с неткаными материалами. В случае, когда однонаправленные слои имеют прочность до их связывания с неткаными материалами, для каждого однонаправленного слоя площадь всех сварных точек составляет, например, от 0,1 до 30%, предпочтительно от 0,5 до 5% от площади поверхности однонаправленного слоя.

Если слои не имеют собственной когезии до их соединения с неткаными материалами, для каждого однонаправленного слоя зоны сварных точек имеют в сумме поверхность, соответствующую от 1 до 40%, предпочтительно от 5 до 15% полной поверхности однонаправленного слоя. В этом случае предпочтительно будут использоваться сварные точки в виде линий, так как они позволят более легко обеспечить связь всех нитей однонаправленных слоев и придать укладке когезию и обрабатываемость. Согласно одному варианту осуществления, сварные точки соответствуют непрерывным линиям сварки, параллельным друг другу. Непрерывные линии сварки могут быть отделены друг от друга интервалом, например, от 10 до 50 мм. Согласно другому варианту осуществления, сварные точки соответствуют прерывистым линиям сварки. Прерывистые линии сварки будут иметь длину, например, от 10 до 100 мм. Непрерывные линии сварки могут быть распределены по параллельным прямым, будучи смещены друг относительно друга от одной прямой к другой, как показано на фиг.2. Можно также осуществить прерывистые линии сварки 40 и 50, идущие в двух разных направлениях, как показано на фиг.5, где расстояния, разделяющие перфорации, являются чисто иллюстративными, и здесь могут быть внесены различные изменения, причем упоминаются именно эти расстояния, так как они используются в примере 2. В этом случае в одном и том же ряду наличие смещения требуется не всегда. В пределах одного и того же ряда прерывистых линий сварки, идущих в одном направлении, прерывистые линии сварки могут быть отделены друг от друга расстоянием от 5 до 50 мм. Каким бы ни был тип линий сварки, непрерывным или прерывистым, они могут иметь, например, ширину от 20 до 200 мм. Разумеется, все приведенные выше размеры определены в плоскости укладки, то есть в плоскости каждого из однонаправленных слоев.

Как упоминалось выше, для обеспечения связи всех нитей однонаправленных слоев в случае, когда они не имеют заранее собственной когезии, сварные точки могут проходить по непрерывным линиям по всей ширине промежуточного материала, как показано на фиг.3. Направление линий должно тогда выбираться так, чтобы не проходить в направлении, параллельном какой-либо из ориентаций однонаправленных слоев. Обычно можно также осуществить прерывистые линии, как показано на фиг.2 и 5, каждая из которых представляет собой вид сверху укладки I согласно изобретению, причем прерывистые линии сварки, обозначенные позицией 10 на фиг.2 и позициями 40 и 50 на фиг.5, выполнены таким образом, чтобы каждая нить каждого однонаправленного слоя, имеющегося в укладке, регулярно наталкивалась на сварку, например, по меньшей мере на одну сварку каждые 100 мм, предпочтительно по меньшей мере одну сварку каждые 10 мм. Сварки 40 и 50 можно выполнить с помощью разных нагревательных стержней или с помощью сварочного устройства, соответствующего рифленому стержню, позволяющему за одну операцию сварки получить две линии сварки 40 и 50 и даже больше. Здесь также предпочтительны направления прерывистых линий сварки, которые параллельны не всем направлениям волокон однонаправленных слоев, а только некоторым из них, в случае, когда имеется несколько рядов прерывистых линий сварки. Разумеется, эти разные способы сварки, использующие непрерывные или прерывистые линии сварки, могут также применяться, когда однонаправленные слои заранее имеют собственную когезию, в этом случае ориентация линий сварки не так важна, и они могут быть больше отделены друг от друга.

Укладку можно получить, добавляя по очереди по одному слою и обеспечивая связь после каждого добавления слоя. Однако предпочтительно осуществлять связь за один-единственный раз, что имеет определенный промышленный интерес. Хотя для этого вполне подходят описанные ранее нагревательные устройства, можно использовать также нагревательное устройство, которое будет проникать внутрь укладки и полностью пересекать ее, чтобы осуществить прямой нагрев на всех нетканых материалах на уровне зоны проникновения, в частности, на тех, которые расположены в центре укладки. В этом случае, одновременно со связыванием слоев друг с другом проводят перфорацию укладки, позволяющую создать каналы для диффузии смолы, идущие в толщу укладки, чаще всего поперек слоев укладки. Разумеется, можно осуществить сначала связывание укладки, как указано выше, а затем провести перфорацию, в целях повышения проницаемости полученной укладки, но, по очевидным соображениям стоимости, предпочтительно выполнять сварку и желаемые перфорации одновременно. Во всех случаях может представлять интерес достичь коэффициента раскрытия, лежащего в интервале от 0,05 до 3%, предпочтительно от 0,1 до 0,6, получаемого благодаря перфорациям, выполненным в толще укладки. Такие коэффициенты раскрытия позволяют получить выгодную проницаемость, сравнимую или выше, чем получаемая с традиционными сшитыми многоосными материалами. Перфорации, присутствующие в укладке, имеют, например, больший размер, измеренный параллельно поверхности слоев, составляющий от 1 до 10 мм. Согласно таким вариантам осуществления, таким путем можно достичь поперечной проницаемости для укладки, в частности, от 10-11 м2 до 10-14 м2, предпочтительно от 10-12 м2 до 10-13 м2 при TVF (объемная доля волокон) от 57 до 63%, в частности, для TVF 60%. Перфорации можно выполнить любым подходящим устройством перфорирования, например, типа игл, штырей или другого. Вокруг устройства перфорации осуществляется нагрев, чтобы получить требуемую связь между слоями, что позволяет также "заморозить" перфорацию. Таким образом, вокруг устройства перфорации происходит плавление нетканого материала, что после охлаждения приводит к чему-то типа ушка вокруг перфорации. При извлечении устройства перфорации охлаждение является мгновенным, что позволяет в результате зафиксировать полученную перфорацию. Предпочтительно, нагревательное устройство встроено прямо в устройство перфорации, чтобы устройство перфорации нагревалось само. Выгодно, чтобы устройство перфорации 100 имело заплечик 110, как показано на фиг.6A, на который могла бы опираться укладка во время перфорации, что позволит уплотнить слои при связывании. Этот заплечик нагревается сам и позволяет нагреть нетканые материалы, осуществляя одновременно давление на свариваемую систему в наиболее важной зоне, окружающей перфорацию. В этом случае сварные точки могут иметь вид, похожий на кольца 30, как показывает схематически фиг.4B, которые окружают каждую перфорацию 31. Площадь контакта заплечика 110 с укладкой фактически соответствует осуществленной сварке. Фиг.6B показывает другое средство нагрева/перфорации 200, использующееся в случае, когда сварные точки имеют вид прерывистых линий. В показанном примере нагревающий стержень 200, позволяющий получить прерывистые линии сварки, снабжен двумя иглами 210, позволяющими выполнить две перфорации по прерывистой линии. Давление, оказываемое на перфорацию, близко к описанному для единственно нагрева, и составляет, например, от 20 до 40 кПа, и прикладывается на период, в частности, от 1,1 до 2 с, в частности от 0,5 до 1 с. Это давление выбирается так, чтобы сохранить толщину по существу постоянной во всех точках укладки.

Перфорацию можно осуществить вручную или, предпочтительно, автоматически, с помощью устройств перфорации, выровненных по линиям перфорации, и с выбранным шагом, как, например, показано на фиг.7 для случая средств перфорации 100, показанных на фиг.6A.

Для получения композитных изделий в укладку позднее будет добавляться смола или матрица термоотверждаемого типа, например, путем инжекции в форму, содержащую укладку (способ "RTM", от английского Resin Transfer Moulding - транферное формование смолы), или путем инфузии (по толщине слоев: способ "LRI", от английского Liquid Resin Infusion - пропитка жидкой смолой, или способ "RFI", от английского Resin Film Infusion - инфузиция смоляной пленки). Используемая матрица чаще всего будет матрицей термоотверждаемого типа. Инжектируемая смола будет выбираться, например, из следующих термоотверждаемых полимеров: эпоксиды, ненасыщенные сложные полиэфиры, виниловые эфиры, фенольные смолы, полиимиды, бисмалеимиды.

Композитную деталь получают затем после этапа термообработки. В частности, композитную деталь получают обычно классическим циклом отверждения рассмотренных полимеров, осуществляя термообработку, рекомендованную поставщиками этих полимеров и известную специалисту. Этот этап отверждения желаемой детали проводится полимеризацией/сшивкой, за которой идет цикл с определенной температурой и под давлением, с последующим охлаждением. Давление, прикладываемое во время цикла обработки, является низким в случае инфузии в вакууме и более высоким в случае инжекции в форму RTM. Согласно одной выгодной характеристике изобретения, полученные композитные изделия имеют объемную долю волокон от 57 до 63%, предпочтительно от 59 до 61%, когда они имеют значительную толщину, в частности, более 10 мм, и/или когда они получены инжекционным способом при давлении ниже атмосферного давления, в частности, ниже 1 бара, предпочтительно под давлением от 0,1 до 1 бар. Эти объемные доли волокон совместимы с применением структур для основных деталей, то есть для критических деталей, в авиации, которые испытывают механические усилия (фюзеляж, несущая поверхность крыла и т.д.).

Объемная доля волокон (TVF) композитной детали рассчитывается путем измерения толщины композитной детали, зная поверхностную плотность однонаправленного слоя углерода и характеристики углеродных волокон, из следующего уравнения:

T V F ( % ) = n с л о е в × П о в е р х н о с т н а я п л о т н о с т ь U D у г л е р о д а ρ у г л е р о д н ы х в о л о к о н × e п л а с т и н ы × 10 − 1 (1)

где e пластины - толщина пластины