Способ пластического формования керамических камней в шнековом вакуумном прессе с электроприводом

Иллюстрации

Показать всеИзобретение относится к технологии производства строительных материалов и может быть использовано при производстве керамических камней. Способ пластического формования керамических камней в шнековом вакуумном прессе с электроприводом включает загрузку в пресс керамической массы, определение влажности, формование ленты сырца керамических камней в результате движения керамической массы внутри пресса и внутри формующего звена под действием вращающегося шнека и резку из сформованной ленты сырца керамических камней. Дополнительно задают ограничения, обусловленные реологическими параметрами керамической массы, технологическими особенностями и техническими характеристиками шнекового пресса, на максимальные и минимальные допустимые значения влажности керамической массы, скорости сдвиговых деформаций керамической массы на выходе формующего звена и глубины вакуума в вакуум-камере шнекового пресса. Определяют величину индекса течения и глубину вакуума в вакуум-камере шнекового пресса. Определяют применительно к заданным ограничениям функциональную зависимость величины скорости сдвиговых деформаций на выходе формующего звена от требуемой прочности керамического камня, влажности и глубины вакуума. Определяют зависимость скорости вращения шнека от величины скорости сдвиговых деформаций на выходе формующего звена и индекса течения керамической массы. Задают требуемое значение прочности керамического камня, вычисляют требуемое значение скорости сдвиговых деформаций, вычисляют требуемое значение скорости вращения шнека. Измеряют текущее значение скорости вращения шнека. Сравнивают требуемое значение скорости вращения шнека с текущим. В результате получают разностный сигнал, который подают на вход регулятора скорости электропривода шнекового пресса. Выходной сигнал регулятора подается на вход силового преобразователя электропривода шнекового пресса. Техническим результатом является достижение требуемой прочности керамических камней за счет автоматической корректировки скорости вращения шнека при изменении физико-химических свойств и степени вакуумирования керамической массы. 1 ил.

Реферат

Изобретение относится к технологии производства строительных материалов и может быть использовано при производстве керамических камней.

Известен способ пластического формования керамических камней в шнековом прессе, предусматривающий оценку формовочных свойств керамической массы по значению коэффициента внутреннего трения, контролируемого по величине давления в различных точках головки пресса, в частности в двух взаимно перпендикулярных плоскостях, связанных с регулятором формовочных свойств, управляющего механизмом дозирования воды /А.с.107141 СССР, МПК B28B 3/22, B30B 15/30. Способ непрерывного контроля формовочных свойств массы в головках ленточных прессов и устройство для его осуществления / П.П. Рост. Заявлено 2.03.1954 г. за №3639/455054, опубликовано 1.01.1957/ [1].

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что известный способ не предусматривает измерения текущего значения влажности и глубины вакуума в вакуум-камере шнекового пресса, не учитывает величину индекса течения керамической массы и не производит автоматического регулирования скорости вращения шнека в соответствии с измеренными значениями влажности, индекса течения керамической массы и глубины вакуума в вакуум-камере шнекового пресса.

Наиболее близким способом того же назначения к заявленному способу по совокупности признаков является способ пластического формования керамических камней в шнековом прессе, при котором происходит измерение влажности керамической массы, и при несоответствии влажности заданному значению производится автоматическая коррекция влажности керамической массы путем введения в керамическую массу необходимого количества воды и/или пара /W. Leisenberg. Moisture measurement on ceramic raw materials. ZI - Zigelindustrie International, 2000, no. 8, pp.25-32/ [2]. Этот способ принят за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что известный способ не предусматривает измерения глубины вакуума в вакуум-камере шнекового пресса, не учитывает величину индекса течения керамической массы и не производит автоматического регулирования скорости вращения шнека в соответствии с измеренными значениями влажности, индекса течения керамической массы и глубины вакуума в вакуум-камере шнекового пресса.

Сущность изобретения - достижение требуемой прочности керамических камней, для чего необходимо обеспечить в условиях известных технологических и конструктивных ограничений изменение скорости вращения шнека в зависимости от физико-химических свойств (влажности и индекса течения) керамической массы и глубины вакуума в вакуум-камере шнекового пресса.

Технический результат - автоматическая корректировка скорости вращения шнека в функции изменения физико-химических свойств керамической массы и глубины вакуума в вакуум-камере шнекового пресса.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе пластического формования керамических камней в шнековом вакуумном прессе с электроприводом, включающем загрузку в пресс керамической массы, определение влажности, формование ленты сырца керамических камней в результате движения керамической массы внутри пресса и внутри формующего звена под действием вращающегося шнека, резку из сформованной ленты сырца керамических камней, дополнительно задают ограничения, обусловленные реологическими параметрами керамической массы, технологическими особенностями и техническими характеристиками шнекового пресса на максимальные и минимальные допустимые значения влажности керамической массы, скорости сдвиговых деформаций керамической массы на выходе формующего звена и глубины вакуума в вакуум-камере шнекового пресса, определяют величину индекса течения и глубину вакуума в вакуум-камере шнекового пресса, определяют применительно к заданным ограничениям функциональную зависимость величины скорости сдвиговых деформаций на выходе формующего звена от требуемой прочности керамического камня, влажности и глубины вакуума [3, 4]

где γ ˙ и w - скорость сдвиговых деформаций и влажность керамической массы; R - прочность керамических камней; Pв - глубина вакуума в вакуум-камере шнекового пресса;

определяют зависимость скорости вращения шнека от величины скорости сдвиговых деформаций на выходе формующего звена и индекса течения керамической массы [5]

где ωш - скорость вращения шнека; ψ - индекс течения керамической массы;

задают требуемое значение прочности керамического камня, вычисляют по функции F2 требуемое значение скорости сдвиговых деформаций, вычисляют по функции F1 требуемое значение скорости вращения шнека, измеряют текущее значение скорости вращения шнека, сравнивают требуемое значение скорости вращения шнека с текущим, в результате получают разностный сигнал, который подают на вход регулятора скорости электропривода шнекового пресса. Выходной сигнал регулятора подается на вход силового преобразователя электропривода шнекового пресса.

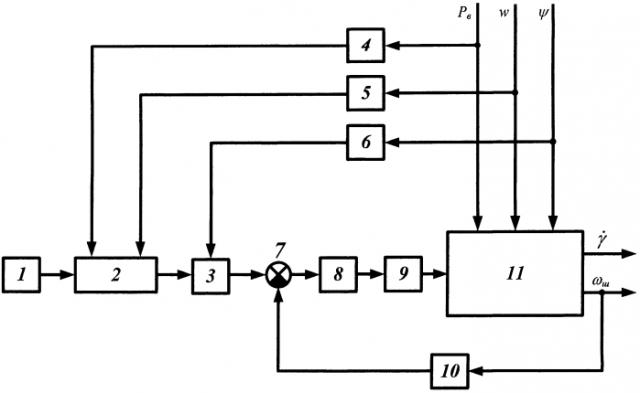

На чертеже представлена функциональная схема системы автоматического управления прочностью керамических камней, где приняты следующие обозначения: блок задания требуемого значения прочности керамических камней 1, блок, формирующий требуемую величину скорости сдвиговых деформаций с помощью функции F2, 2, блок, формирующий требуемую величину скорости вращения шнека с помощью функции F1, 3, устройство измерения глубины вакуума в вакуум-камере 4, устройство измерения влажности 5, устройство измерения индекса течения 6, устройство сравнения 7, цифровой регулятор 8, управляемый силовой преобразователь 9, устройство измерения скорости вращения шнека 10, объект управления 11.

При производстве керамических камней имеет место непостоянство свойств исходной массы, таких как влажность и индекс течения, а также, ввиду ряда причин, нестабильность глубины вакуума в вакуум-камере шнекового пресса. Эти факторы не позволяют получить изделия стабильной заданной прочности. Путем применения замкнутой по скорости вращения шнека системы автоматического управления с интеллектуальным задатчиком, вырабатывающим задающий сигнал в соответствии с измеренными значениями влажности, индекса течения и глубины вакуума, становится возможным изготовление керамических камней с требуемой неизменной прочностью.

Сведения, подтверждающие возможность осуществления изобретения с получением указанного технического результата, заключаются в следующем.

С помощью блока задания требуемого значения прочности керамических камней 1 задается требуемое значение прочности, которое поступает на первый вход блока, формирующего требуемую величину скорости сдвиговых деформаций с помощью функции F2, 2, на второй вход этого блока приходит сигнал с устройства измерения глубины вакуума в вакуум-камере 4 шнекового пресса, на третий вход блока, формирующего требуемую величину скорости сдвиговых деформаций с помощью функции F2, 2 приходит сигнал с устройства измерения влажности 5, в результате чего по функции F2 определяется величина требуемой скорости сдвиговых деформаций; далее величина требуемой скорости сдвиговых деформаций подается на первый вход блока, формирующего требуемую величину скорости вращения шнека с помощью функции F1, 3, на второй вход с устройства измерения индекса течения 6 поступает информация о величине индекса течения и с помощью функции F1 на выходе блока, формирующего требуемую величину скорости вращения шнека с помощью функции F1, 3 формируется требуемое значение скорости вращения шнека. В системе имеется контур стабилизации угловой скорости вращения шнека. Величина требуемой скорости вращения шнека приходит на прямой вход устройства сравнения 7, а его инверсный вход соединен с выходом устройства измерения скорости вращения шнека 10. Сформированный на выходе устройства сравнения 7 сигнал поступает на цифровой регулятор 8. Полученное рассогласование попадает на управляемый силовой преобразователь 9, вырабатывающий необходимую для достижения требуемого значения скорости вращения шнека величину частоты питающего приводной двигатель напряжения объекта управления 11.

При пластическом формовании в шнековом прессе для достижения требуемой прочности керамических камней необходимо поддерживать скорость вращения шнека, соответствующую текущим физико-химическим свойствам (влажности и индекса течения) керамической массы и глубины вакуума в вакуум-камере шнекового пресса. Заявленный способ позволяет автоматически оперативно уточнять значение требуемой скорости вращения шнека в зависимости от глубины вакуума в вакуум-камере шнекового пресса, влажности и индекса течения керамической массы при производстве керамических камней.

С применением заявленного способа достигается требуемая прочность керамических камней, формуемых на шнековых вакуумных прессах, в условиях изменяющихся свойств и условий обработки керамической массы.

Источники информации

1. А.с. 107141 СССР, МПК B28B 3/22, B30B 15/30. Способ непрерывного контроля формовочных свойств массы в головках ленточных прессов и устройство для его осуществления / П.П. Рост. Заявлено 2.03.1954 г. за №3639/455054, опубликовано 1.01.1957.

2. W. Leisenberg. Moisture measurement on ceramic raw materials. ZI - Zigelindustrie International, 2000, no. 8, pp.25-32.

3. Барабанщиков Ю.Г. Влияние скорости формования на прочность строительных изделий // Научно-технические ведомости СПбГПУ. - 2006. - №6-1. - С.170-175.

4. Третьяков И.М., Голубович С.Р. Шнековые вакуум-прессы и вакуумные установки. М.: Государственное издательство литературы по строительным материалам, 1953. - 92 с.

5. Галицков С.Я., Назаров М.А. Моделирование поля скоростей сдвиговых деформаций керамической массы в формующем звене шнекового пресса // Фундаментальные исследования. - 2013. - №8-1. - С.29-32.

Способ пластического формования керамических камней в шнековом вакуумном прессе с электроприводом, включающий загрузку в пресс керамической массы, определение влажности, формование ленты сырца керамических камней в результате движения керамической массы внутри пресса и внутри формующего звена под действием вращающегося шнека, резку из сформованной ленты сырца керамических камней, отличающийся тем, что дополнительно задают ограничения, обусловленные реологическими параметрами керамической массы, технологическими особенностями и техническими характеристиками шнекового пресса, на максимальные и минимальные допустимые значения влажности керамической массы, скорости сдвиговых деформаций керамической массы на выходе формующего звена и глубины вакуума в вакуум-камере шнекового пресса, определяют величину индекса течения и глубину вакуума в вакуум-камере шнекового пресса, определяют применительно к заданным ограничениям функциональную зависимость величины скорости сдвиговых деформаций на выходе формующего звена от требуемой прочности керамического камня, влажности и глубины вакуума, определяют зависимость скорости вращения шнека от величины скорости сдвиговых деформаций на выходе формующего звена и индекса течения керамической массы, задают требуемое значение прочности керамического камня, вычисляют требуемое значение скорости сдвиговых деформаций, вычисляют требуемое значение скорости вращения шнека, измеряют текущее значение скорости вращения шнека, сравнивают требуемое значение скорости вращения шнека с текущим, в результате получают разностный сигнал, который подают на вход регулятора скорости электропривода шнекового пресса; выходной сигнал регулятора подается на вход силового преобразователя электропривода шнекового пресса.