Шнековые элементы для экструзии вискоэластичных масс, применение и способ

Иллюстрации

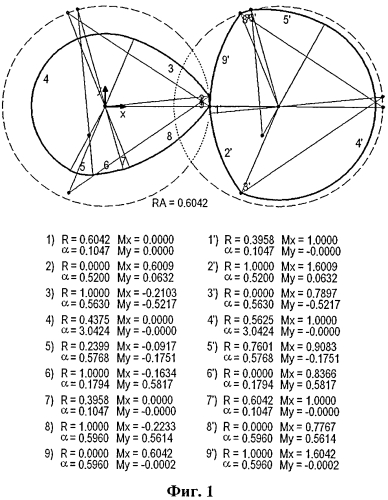

Показать всеИзобретение касается шнековых элементов для многовальных шнековых машин с попарно вращающимися в одном направлении профилями шнеков, применения шнековых элементов в многовальных шнековых машинах, а также способа экструзии вискоэластичных масс. Техническим результатом заявленного изобретения является улучшение втягивания вискоэластичных масс в экструдер, исключение крупных частиц в экструдируемом материале, уменьшение передачи энергии материалу. Технический результат достигается шнековыми элементами для многовальных шнековых машин с попарно вращающимися в одном направлении шнековыми валами. При этом профили соседних шнековых элементов неодинаковы и несимметричны. В каждом случае у шнековых элементов имеется по одному единственному участку гребня. Сумма SKW всех углов гребня пары соседних шнековых элементов больше 0 и меньше 2 π − 4 ⋅ arccos ( A D E ) . Свободные площади поперечного сечения F 1 f r e i и F 2 f r e i профилей соседних шнековых элементов отличаются друг от друга по величине. 5 н. и 9 з.п. ф-лы, 3 ил.

Реферат

Изобретение касается новых шнековых элементов для многовальных шнековых машин с попарно вращающимися в одном направлении и попарно точно очищающими друг друга скоблением шнековыми профилями, применения шнековых элементов в многовальных шнековых машинах, а также способа экструзии вискоэластичных масс.

Двухвальные или при необходимости многовальные машины с однонаправленным вращением, роторы которых взаимно очищают друг друга точным скоблением, известны уже давно. Подробный обзор таких шнековых экструдеров приведен в следующей публикации [1] - Kohlgriiber: Der gleichlaufige Doppelschneckenextruder. Hanser Verlag, Munchen, 2007.

В публикации [1] подробно изложены, в частности, строение, функция и способ работы двухвальных и многовальных экструдеров. Отдельная глава (стр.227-248) посвящена шнековым элементам и способам их работы. В ней подробно описаны строение и функция транспортировочных, месильных и смесительных элементов.

Современные шнековые экструдеры построены по модульному принципу, при котором на основной вал можно насадить различные шнековые элементы. Благодаря этому специалист может настроить шнековый экструдер на конкретный процесс с конкретными задачами.

При описании шнековых элементов обычно рассматривают профиль поперечного сечения перпендикулярно оси вращения, ниже кратко называемый профилем. Пара шнековых элементов состоит из шнекового элемента с создающим профилем шнека и шнекового элемента с создаваемым профилем шнека.

Участки профиля шнека, идентичные наружному радиусу шнека, называют участками гребня. Угол [образуемый прямой] между начальной и конечной точкой области гребня относительно центра вращения шнекового профиля, называют углом гребня. Область гребня, касающаяся наружного радиуса шнека только в одной точке, характеризуется углом гребня 0 - начальная и конечная точки совпадают. Участки профиля шнека, идентичные внутреннему радиусу шнека, называют участками паза. Угол [образуемый прямой] между начальной и конечной точкой области паза относительно центра вращения шнекового профиля, называют углом паза. Область паза, касающаяся наружного радиуса шнека только в одной точке, характеризуется углом паза 0 - начальная и конечная точки совпадают. Участки профиля шнека, имеющие радиус меньше, чем наружный радиус шнека и больше, чем внутренний радиус, называются боковыми участками. Соответственно, угол [образуемый прямой] между начальной и конечной точкой боковой области относительно центра вращения шнекового профиля называют боковым углом. Область многовального экструдера, в которой два отверстия в корпусе взаимно проникают друг в друга, называют областью промежутка(пазуха). Две точки пересечения сверленых отверстий в корпусе называют промежутком корпуса [1].

В производстве и обработке полимеров шнековые машины, работа которых основана на принципе профилей с точной очисткой скоблением, нашли разнообразное применение. Это в первую очередь обусловлено тем фактом, что расплавы полимеров прилипают к поверхностям, а при обычных температурах переработки они со временем разлагаются, чему препятствует самоочистка шнеков скоблением. Правила создания шнековых профилей с точной очисткой скоблением приведены, например, в публикации [1] на стр.96 - 109. В этой публикации также изложено, что заданный профиль шнека на первом валу двухшнекового экструдера определяет профиль шнека на втором валу двухшнекового экструдера. Поэтому профиль шнека на первом валу двухшнекового экструдера называют создающим профилем шнека. Профиль шнека на втором валу двухшнекового экструдера определяется профилем шнека на первом валу двухшнекового экструдера, и поэтому его называют создаваемым профилем шнека. В многовальном экструдере формирующий профиль шнека и формируемый профиль шнека всегда применяют на соседних валах попеременно.

Двухвальные или многовальные машины с однонаправленным вращением используют прежде всего для экструзии пластических масс. Под пластической массой (пластмассой) подразумевают деформируемую массу. Примеры пластических масс - это расплавы полимеров, прежде всего термопластов и эластомеров, смеси расплавов полимеров или дисперсий расплавов полимеров с твердыми веществами, жидкостями и/или газами.

Под экструзией подразумевают обработку вещества или смеси веществ в двухшнековом или многовальном экструдере с вращением в одном направлении, который подробно описан в [1]. Действия с веществами во время экструзии включают в себя одну или несколько из следующих операций: перемещение (транспортировка), расплавление, диспергирование, смешение, дегазация и повышение давления.

Значительную роль экструзия играет, в частности, при изготовлении, подготовке и обработке полимеров.

При изготовлении полимеров экструзию проводят, например, для дегазации полимеров (см., например, [1] стр.191-212).

При подготовке полимеров экструзию проводят, например, для подмешивания добавок или для смешивания различных полимеров, которые отличаются друг от друга, например, по химическому составу, молекулярной массе или структуре молекул (см., например, [1] стр. 59 - 93). Этот способ, называемый также компаундированием, служит для подготовки к изготовлению готовой пластмассовой формовочной массы (компаунда) с применением пластмассового сырья, которое обычно расплавляют и добавляют и подмешивают заполнители и/или армирующие вещества, размягчители, усилители сцепления, средства, облегчающие скольжения, стабилизаторы, красители и т.д. Подготовка часто включает в себя также и удаление летучих компонентов, как, например, воздуха и воды. Удаление летучих компонентов в этом случае осуществляют через отверстия корпусов шнеков, в остальных случаях закрытые - так называемые дегазационные отверстия. Такие дегазационные отверстия могут высвобождать один или оба шнековых вала. Поскольку перемещение в экструдерах, как известно, обеспечивается трением, в случае дегазационного отверстия производительность экструдера по показателю перемещения уменьшается, и в этом месте возрастает степень заполнения. Подготовка может также включать в себя химическую реакцию, как, например, прививку, модификацию функциональных групп или модификацию молекулярной массы посредством целенаправленного ее увеличения или уменьшения.

При обработке полимеров последние обычно переводят в форму полуфабриката, готового к применению продукта или детали. Обработку можно осуществлять, например, методами литья под давлением, экструзии, выдувания пленки, вытягивания пленки или формования волокна. При обработке возможны также смешивание полимеров с наполнителями и добавками и присадками, а также химическая модификация, как, например, вулканизация.

В публикации [1], начиная со страницы 73, описано перемещение расплава и повышение давления. Зоны транспортировки расплава в шнеках экструдеров предназначены для того, чтобы переместить продукт из одной рабочей зоны в другую, а также ввести в него наполнители. Зоны транспортировки расплава заполнены, как правило, частично, как, например, при транспортировке продукта из одной рабочей зоны в другую, при дегазации, а также в зонах выдержки. Энергия, необходимая для перемещения, подвергается диссипации и отрицательным образом проявляется в повышении температуры полимерного расплава. Поэтому в зоне транспортировки следует применять шнековые элементы, рассеивающие как можно меньше энергии. Для целей исключительно перемещения расплава обычно применяют винтовые элементы с шагом резьбы, примерно равным внутреннему диаметру экструдера.

Особо значительная способность к перемещению требуется в шнеках экструдеров в тех местах, где сбоку пристроена вторая машина, через которую подают часть потока массы, подлежащей экструзии. Машина, в идеальном случае, настроенная на требования в этом месте, должна отличаться повышенной в сравнении со вторым валом способностью к перемещению на валу, который должен принимать на себя подаваемый частичный поток. В случае шнековых профилей нынешнего уровня техники это, однако, не так.

Известно ([1], стр.106), что способность двухшнекового экструдера к перемещению примерно пропорциональна площади свободного поперечного сечения. На нынешнем уровне техники, однако, эта площадь поперечного свободного сечения для каждого отдельного элемента жестко задана.

Перед элементами, "потребляющими" давление внутри экструдера, как, например, перед элементами обратной транспортировки, смесительными элементами, месильными элементами с обратным перемещением или нейтральными в отношении перемещения, а также перед потребителями давления вне экструдера, как, например, пластинами с дюзами, экструзионными инструментами и фильтрами для расплава в экструдере образуется зона затора, перемещение в которой осуществляется при полном заполнении, и в которой необходимо повышение давления в целях преодоления "потребителя" давления. Зону повышения давления экструдера, в которой создают давление, необходимое для выноса расплава, называют зоной выноса. Энергия, поданная в расплав полимера, разделяется на полезную мощность для повышения давления и для транспортировки расплава и на рассеиваемую мощность, которая отрицательным образом проявляется в повышении температуры расплава. В зоне повышения давления наблюдается сильное обратное течение расплава через гребни шнека и, следовательно, повышенная энергоподача [1]. Поэтому в зоне повышения давления следует применять шнековые элементы, рассеивающие как можно меньше энергии.

На нынешнем уровне техники (см., например, [1], стр.101) геометрические характеристики шнековых элементов с точной очисткой скоблением задают, указывая следующие независимые величины: число витков Z, расстояние между осями A и наружный радиус RA. Угол гребня (наклон винтовой линии), в области которого все точки профиля очищают корпус, на нынешнем уровне техники не является величиной, регулируемой в зависимости от поставленной задачи, но определяется для элементов с областью гребня как

K W 0 = π Z − 2 arccos ( A 2 ⋅ R A )

где KW0 - это угол гребня профиля с точной очисткой скоблением в дуговой мере, а π - число пи (π≈3,14159).

Сумма углов гребня пары элементов с плотным зацеплением SKW0 нынешнего уровня техники принудительно составляет [1]:

S K W 0 = 2 π − 4 Z arccos ( A 2 ⋅ R A )

Профили шнеков можно выполнять одноходовыми (одновитковыми) или многоходовыми (многовитковыми). Известные профили шнеков ровно с одним ходом характеризуются хорошей транспортировочной способностью и жесткостью при повышении давления. Также у них очень широкий гребень шнека, который очищает корпус шнека при наличии узкого зазора. Специалисту известно, что в области гребней шнека ввиду узости щели подвергается диссипации в расплаве особенно большое количество энергии, что ведет к сильному местному перегреву продукта. Это представлено, например, в [1], начиная со стр.160, для двухходового транспортировочного элемента с известным шнековым профилем по Эрдменгеру. Этот локальный перегрев может повредить продукту, например, изменить его запах, цвет, химический состав или молекулярную массу, либо же вызвать нарушение гомогенности, например, гелеобразных включений или крапин. Особо вреден при этом большой наклон винтовой линии. Кроме того, высокое энергопоступление во многих процессах ограничивает также возможную производительность двухшнекового экструдера и, следовательно, экономичность.

В равнонаправленных двухшнековых экструдерах нынешнего уровня техники применяют, поэтому, преимущественно двухходовые профили шнека, имеющие узкий гребень. В них, однако, повышение давления значительно менее эффективно, чем у одноходовых профилей шнеков.

Специалисту известно ([1], стр.129-146), что при повышении давления в двухходовых транспортировочных элементах с известным профилем шнека по Эрдменгеру коэффициент полезного действия составляет порядка 10%. При указанном коэффициенте полезного действия в 10% повышение давления на 50 бар при плотности расплава в 1000 кг/м3 и теплоемкости расплава в 2000 Дж/кг/K означает повышение температуры на 25 K ([1], стр.120). Этот нагрев может повредить продукту, например, изменить его запах, цвет, химический состав или молекулярную массу, либо же вызвать нарушение гомогенности, например, путем формирования гелеобразных включений или крапин.

Двухвальные экструдеры с вращением в одном направлении прочно утвердились на нынешнем уровне техники в переработке термопластических полимеров. В обработке полимеров с сильно выраженными вискоэластичными свойствами, например каучуков, эти машины, напротив, не столь широко распространены.

Вискоэластичное поведение вызывает особые явления и формирует особые проблемы:

Из-за эластических свойств продукты демонстрируют поведение, сходное с твердым веществом. Вместо гомогенного расплава в частично заполненных зонах шнека находятся мягкие эластичные частицы.

Насыпная плотность этих частиц или «крошек» низка, из-за чего в открытых зонах шнеков часто не хватает объема ходов шнека, и продукт закупоривает отверстия (например, отверстия для дегазации).

Эластичные свойства вызывают обратную деформацию, например, после прохождения через щель между шнеком и корпусом либо же в области пазух (аналогично картине так называемого Барус-эффекта (Die Swell) у сопла). Из-за этого в частично заполненных зонах шнека отчасти находятся крупные частицы. Крупные частицы неудобны для диффузионных процессов, например, удаления летучих компонентов дегазацией.

Крупные частицы, проходящие обратную деформацию, склонны к тому, чтобы в открытых зонах шнека (например, зонах дегазации) выбиваться наружу из шнекового хода и вызывать таким образом закупорку.

Эластичные свойства осложняют втягивание частиц в шнековый ход или в прорезь: частицы имеют тенденцию к уклонению. Это снижает транспортные возможности шнека.

Кроме того, затрудненное втягивание частиц ухудшает эффективность смешивания и обновление поверхности в частично заполненных зонах шнека, из-за чего, например, ухудшается эффективность дегазации в экструдере.

У многих обычных каучуков с вискоэластичными свойствами связана высокая вязкость, которая может привести к высокой диссипации энергии и, следовательно, к перегреву и деградации материала.

При экструзии диеновых каучуков, как, например, полибутадиена (BR), натурального каучука (NR) и синтетического полиизопрена (IR), бутилового каучука (IIR), хлорбутилового каучука (CIIR), бромбутилового каучука (BIIR), стирол-бутадиенового каучука (SBR), полихлоропрена (CR), бутадиен-акрилонитрилового каучука (NBR), частично гидрированного будадиен-акрилонитрилового каучука (HNBR), а также сополимеров этилена, пропилена и диенов (EPDM) в случае слишком высокой температуры из-за поперечной сшивки формируется гель, что приводит к ухудшению механических свойств изготовленных из него деталей. В хлорбутиловом и бромбутиловом каучуках при повышенной температуре возможно отщепление вызывающих коррозию газов хлороводорода или бромоводорода, соответственно, которые, в свою очередь, опять же катализируют дальнейшее разложение полимера.

При экструзии смесей каучуков, содержащих вулканизаторы, как, например, серу или пероксиды, из-за слишком высокой температуры подвергаются преждевременной вулканизации. Из-за этого из этих смесей каучуков уже нельзя ничего изготовить.

Соответственно, вискоэластичные массы предъявляют к экструдеру особые требования.

Современные двухшнековые экструдеры построены по модульному принципу, при котором на основной вал можно насадить различные известные шнековые элементы. Благодаря этому специалист может настроить двухшнековый экструдер на конкретный процесс с конкретными задачами. Шнековые элементы, известные на нынешнем уровне техники, большей частью, однако, не приспособлены к выполнению конкретной задачи оптимальным образом. Напротив, изготовители поставляют шнековые элементы (транспортировочные, месильные и смесительные элементы) из фиксированного набора, независимо от конкретной задачи.

Чтобы иметь возможность лучше обрабатывать вискоэластичные продукты, необходимы изменения в насадках шнека. Со стандартными шнековыми элементами, имеющимися на рынке, нельзя удовлетворительно решить все задачи способа.

Поэтому, исходя из известного уровня техники, ставится задача предоставить шнековые элементы для двухвальных или многовальных машин с однонаправленным вращением, дающие возможность эффективной и продуктивной экструзии вискоэластичных масс. Искомые шнековые элементы должны демонстрировать улучшенное втягивание вискоэластичных масс в экструдер. Искомые шнековые элементы должны позволить исключить крупные частицы в экструдируемом материале. Искомые шнековые элементы должны передавать экструдируемому материалу по возможности малое количество энергии, чтобы избежать повреждений продукта. Уменьшенное введение энергии, однако, не должно происходить за счет меньшего повышения давления.

Согласно изобретению эту задачу решают посредством шнековых элементов согласно независимым пунктам формулы изобретения. Предпочтительные формы исполнения находятся в зависимых пунктах формулы изобретения.

Под профилем шнекового элемента подразумевают профиль поперечного сечения в плоскости, перпендикулярной оси вращения.

Участки профиля шнека, идентичные наружному радиусу шнека RA, называют участками гребня.

Угол [образуемый прямой] между начальной и конечной точкой области гребня относительно центра вращения шнекового профиля, называют углом гребня.

Профиль шнековых элементов согласно изобретению можно однозначно описать расположением дуг окружности.

Профили шнековых элементов согласно изобретению в поперечном сечении предпочтительно состоят из n дуг окружностей, причем n - это целое число большее 4.

Положение каждой отдельной дуги окружности j (j=от 1 до n) можно однозначно зафиксировать, задав две различные точки. При этом целесообразно определять (фиксировать) положение дуги окружности, задавая центр и начальную или конечную точку. Размер одной отдельной дуги окружности j задан радиусом Rj и углом αj, описываемым при движении радиуса вокруг центра от начальной к конечной точке, причем радиус Rj больше 0 и меньше, чем межосевое расстояние A между валами или равен ему, а угол αj в радианах больше или равен 0 и меньше или равен 2π, причем π - число gb(π≈3,14159).

В профилях шнековых элементов согласно изобретению возможны также один или несколько "перегибов". Целесообразно рассматривать перегиб как дугу окружности с радиусом R=0. "Величина перегиба" задана угловым размером соответствующей дуги окружности с радиусом R=0, т.е. в случае перегиба происходит переход первой дуги окружности посредством поворота на угол второй дуги окружности R=0 в третью дугу окружности. Иными словами, касательная к первой дуге окружности в центре второй дуги окружности с радиусом R=0 пересекается с касательной к третьей дуге окружности также в центре второй дуги окружности под углом, соответствующим углу второй дуги окружности. Если учесть вторую дугу окружности, то все соседствующие дуги окружности (первая→вторая→третья) переходят друг в друга по касательной. Целесообразно рассматривать дугу окружности с радиусом R=0 как дугу, радиус которой равен eps, причем eps - это очень малое положительное действительное число, стремящееся к 0 (eps<<1, eps→0).

В профиле согласно изобретению дуги окружности в начальных и конечных точках всегда переходят друг в друга по касательной (тангенциально).

В двухвальном экструдере сверленые отверстия в сечении перекрываются в так называемой области пазухи. Свободная площадь в сечении сверленого отверстия двухвального экструдера в форме восьмерки составляет, как известно:

Faent=r2·(2π-gw+sin(gw))

При этом r - это радиус, π - число пи, a gw угол корпуса gw=2·arccos(A/DE).

Площадь сечения Fhalb, которая в принципе имеется в распоряжении элемента, равна половине всей площади

Fhalb=Facht/2

Если площадь сечения создающего профиля шнека приобретает значение F1, то остается свободная площадь сечения F 1 f r e i , равная

F 1 f r e i = F h a l b − F 1

Для свободной площади сечения F 2 f r e i соседнего создаваемого профиля шнека, соответственно, справедливо: F 2 f r e i = F h a l b − F 2

Чем больше свободная площадь сечения, тем больше свободный объем, доступный экструдируемому материалу, и тем больше способность экструдера к транспортировке (перемещающая способность).

Предметом настоящего изобретения являются шнековые элементы, которые отличаются следующей комбинацией признаков:

- Свободный объем в ходе (витке) шнека увеличен по сравнению с нынешним уровнем техники, что при открытом корпусе благоприятно влияет на характеристики дегазации. Равным же образом в случае асимметричных профилей шнеков согласно изобретению на одном валу можно использовать повышенную способность к перемещению там, где присоединяются боковые экструдеры.

- Сумма углов гребня пары элементов меньше, чем у шнековых элементов, известных на нынешнем техническом уровне. Поэтому у шнековых элементов согласно изобретению участок, на котором все точки профиля очищают корпус, меньше, чем на нынешнем уровне техники. Поскольку на этом участке в экструдируемый материал поступает особенно много энергии, шнековые элементы согласно изобретению позволяют снизить механическую и термическую нагрузку на экструдируемый материал, что влияет как на качество продукции, так и на экономичность способа, поскольку благодаря меньшей нагрузке можно повысить производительность (см., например, [1] стр.60). Кроме того, потери при повышении давления невелики в сравнении с уменьшением термической нагрузки (благодаря уменьшению угла гребня), так что удается добиться более высокой продуктивности при повышении давления.

- Предпочтительно, чтобы за участком гребня одного или обоих профилей пары элементов следовал так называемый участок сужения, обеспечивающий длинную по сравнению с нынешним уровнем техники, сужающуюся щель гребня. Участок сужения характеризуется сравнительно малым свободным объемом. Этот участок сужения обеспечивает уменьшение количества больших частиц при обработке вискоэластичных материалов или вообще позволяет избежать их (уменьшение Барус-эффекта, «Die Swell»).

Указанные признаки в случае шнековых элементов согласно изобретению можно реализовать различным образом. Так, можно обеспечить большой свободный объем в открытом ходе шнека на одном валу, в то время как на соседнем валу создают участок сужения. Такие шнековые элементы образуют первый предмет настоящего изобретения. Подобные шнековые элементы ниже называются различными по профилю шнековыми элементами.

Кроме того, большой свободный объем в открытом ходе шнека и участок сужения можно реализовать на одном единственном валу. Такие шнековые элементы образуют второй предмет настоящего изобретения. Подобные шнековые элементы ниже называются идентичными по профилю шнековыми элементами.

Из различных по профилю шнековых элементов согласно изобретению можно создать третий тип шнековых элементов, который также представляет собой предмет настоящего изобретения. Шнековые элементы этого типа называют здесь также открытыми шнековыми элементами.

В дальнейшем изложении A - это расстояние между осями двух шнековых элементов, DE - наружный диаметр шнековых элементов, RA - наружный радиус шнековых элементов, RI - внутренний радиус шнековых элементов, a π - это отношение длины окружности к ее диаметру.

Шнековые элементы различного профиля

Первый предмет настоящего изобретения - это шнековые элементы для многовальных шнековых машин с попарно вращающимися в одном направлении шнековыми валами, отличающиеся тем, что

- профили соседних шнековых элементов неодинаковы и несимметричны,

- в каждом случае у шнековых элементов имеется по одному единственному участку гребня,

- сумма SKW всех углов гребня пары соседних шнековых элементов больше 0 и меньше 2 π − 4 ⋅ arccos ( A D E ) ,

- свободные площади поперечного сечения F 1 f r e i и F 2 f r e i соседних шнековых элементов отличаются друг от друга по величине.

Шнековые элементы различного профиля согласно изобретению, применяемые на соседних валах, имеют различный профиль, т.е. создающий и создаваемый профиль шнека не идентичны.

Кроме того, профили шнековых элементов различного профиля асимметричны, т.е. они не обладают ни зеркальной, ни точечной (центральной) симметрией.

Сумма углов всех углов гребня создающего и создаваемого шнековых профилей шнековых элементов с различными профилями больше 0 и меньше чем 2 π − 4 ⋅ arccos ( A D E ) , предпочтительно - меньше чем 0,8 ⋅ ( 2 π − 4 ⋅ arccos ( A D E ) ) , особо предпочтительно - меньше чем 0,6 ⋅ ( 2 π − 4 ⋅ arccos ( A D E ) ) , а крайне предпочтительно - меньше чем 0,4 ⋅ ( 2 π − 4 ⋅ arccos ( A D E ) ) .

Таким образом, у различных по профилю шнековых элементов согласно изобретению участок, на котором все точки профиля очищают корпус, меньше, чем у шнековых элементов, в каждом случае имеющих область гребня согласно нынешнему уровню техники. Поскольку на этом участке в экструдируемый материал поступает особенно много энергии, шнековые элементы согласно изобретению позволяют снизить механическую и термическую нагрузку на экструдируемый материал, что влияет как на качество продукции, так и на экономичность способа, поскольку благодаря меньшей нагрузке можно повысить производительность (см., например, [1] стр.60). Кроме того, потери при повышении давления невелики в сравнении с уменьшением термической нагрузки (благодаря уменьшению угла гребня), так что удается добиться более высокой продуктивности при повышении давления.

Отношение наружного радиуса RA шнековых элементов с различными профилями к межосевому расстоянию A предпочтительно находится в пределах от 0,51 до 0,7, особо предпочтительно - в пределах от 0,52 до 0,66, а крайне предпочтительно - в пределах от 0,57 до 0,63.

Свободные площади поперечного сечения F 1 f r e i и F 2 f r e i соседних профилей у шнековых элементов с различными профилями согласно изобретению отличаются друг от друга по величине. Предпочтительно, чтобы отношение большей площади к меньшей площади составляло по меньшей мере 1,2, особо предпочтительно по меньшей мере 1,5, а крайне предпочтительно по меньшей мере 2.

Шнековые элементы согласно изобретению также отличаются тем, что за участком гребня либо создающего, либо создаваемого профиля шнека с одной стороны следует участок, который называют «участком сужения».

Участок сужения включает в себя одну или несколько дуг окружности, причем все точки, лежащие на дугах окружности участка сужения, находятся от центра вращения на расстоянии, лежащем между (RA+RI)/2 и RA. Участок сужения простирается на угол (относительно центра вращения) профиля, который больше 90°. Предпочтительно, чтобы участок сужения простирался на угол больше 120°, особо предпочтительно - больше 180°.

Благодаря участку сужения, примыкающему к участку гребня, образуется длинная сужающаяся щель гребня, которая обеспечивает уменьшение количества больших частиц при обработке вискоэластичных материалов или вообще позволяет избежать их (уменьшение Барус-эффекта, «Die Swell»).

Благодаря большому по сравнению с нынешним уровнем техники участку сужения в профиле соседнего шнекового элемента получается больший, чем на нынешнем уровне техники, свободный объем в открытом ходе шнека, что благоприятно влияет на характеристики дегазации.

Шнековые элементы идентичного профиля

Второй предмет настоящего изобретения - это шнековые элементы для многовальных шнековых машин с попарно вращающимися в одном направлении шнековыми валами, отличающиеся тем, что

профили соседних шнековых элементов идентичны и несимметричны, профиль включает в себя один единственный участок гребня с углом гребня меньше чем π − 2 arccos ( A 2 ⋅ R A ) , и

- с одной стороны к участку гребня примыкает участок, который называют участком сужения.

Участок сужения включает в себя одну или несколько дуг окружности, причем все точки, лежащие на дугах окружности, располагаются от центра вращения на расстоянии, лежащем между (RA+RI)/2 и RA. Поскольку создающий и создаваемый шнековые профили идентичны, участки сужения имеются у обоих соседних шнековых элементов. Участок сужения простирается на угол (относительно центра вращения) профиля, который больше 30°, предпочтительно больше 45°, а особо предпочтительно - больше 90°.

Благодаря участку сужения, примыкающему к участку гребня, образуется длинная сужающаяся щель гребня, которая обеспечивает уменьшение количества больших частиц при обработке вискоэластичных материалов или вообще позволяет избежать их (уменьшение Барус-эффекта, «Die Swell»).

Шнековые элементы идентичного профиля согласно изобретению, применяемые на соседних валах, имеют идентичный профиль, т.е. создающий и создаваемый профиль шнека одинаковы.

Благодаря идентичности создающего и создаваемого профиля шнека в сочетании с большим по сравнению с нынешним уровнем техники участком сужения, с противоположной участку сужения стороны шнековых элементов получается больший, чем на нынешнем уровне техники, свободный объем в открытом ходе шнека, что благоприятно влияет на характеристики перемещения и дегазации.

Кроме того, профили шнековых элементов идентичного профиля асимметричны, т.е. они не обладают ни осевой, ни точечной (центральной) симметрией.

У шнековых элементов идентичного профиля согласно изобретению имеется один единственный участок гребня.

У шнековых элементов идентичного профиля согласно изобретению угол гребня меньше π − 2 arccos ( A 2 ⋅ R A ) , предпочтительно меньше 0,8 ⋅ ( π − 2 arccos ( A 2 ⋅ R A ) ) , особо предпочтительно меньше 0,6 ⋅ ( π − 2 arccos ( A 2 ⋅ R A ) ) , крайне предпочтительно - меньше 0,5 ⋅ ( π − 2 arccos ( A 2 ⋅ R A ) ) .

Угол гребня K W 0 = π − 2 arccos ( A 2 ⋅ R A ) ) - соответствует углу гребня одноходового шнекового элемента по Эрдменгеру. Поэтому у шнековых элементов согласно изобретению участок, на котором все точки профиля очищают корпус, меньше, чем на нынешнем уровне техники. Поскольку на этом участке в экструдируемый материал поступает особенно много энергии, шнековые элементы согласно изобретению позволяют снизить механическую и термическую нагрузку на экструдируемый материал, что влияет как на качество продукции, так и на экономичность способа, поскольку благодаря меньшей нагрузке можно повысить производительность (см., например, [1] стр.60). Кроме того, потери при повышении давления невелики в сравнении с уменьшением термической нагрузки (благодаря уменьшению угла гребня), так что удается добиться более высокой продуктивности при повышении давления.

Отношение наружного радиуса RA шнековых элементов с идентичными профилями к межосевому расстоянию A предпочтительно находится в пределах от 0,51 до 0,7, особо предпочтительно - в пределах от 0,52 до 0,66, а крайне предпочтительно - в пределах от 0,57 до 0,63.

Открытые шнековые элементы

Третий предмет настоящего изобретения - это шнековые элементы для многовальных шнековых машин с попарно вращающимися в одном направлении шнековыми валами, отличающиеся тем, что

- профили соседних шнековых элементов неодинаковы,

- у одного профиля имеется ровно один участок гребня, а у соседнего профиля - ровно два участка гребня,

- свободные площади поперечного сечения F 1 f r e i и F 2 f r e i соседних профилей отличаются друг от друга по величине.

Открытые шнековые элементы согласно изобретению, применяемые на соседних валах, неизбежно имеют различный профиль, т.е. создающий и создаваемый профиль шнека не идентичны.

Профили открытых шнековых элементов в каждом случае могут быть симметричны или асимметричны. Предпочтительно, чтобы профили создающих и создаваемых шнековых элементов были зеркально-симметричны; предпочтительно, чтобы у них в каждом случае была одна плоскость симметрии, в которой располагается соответствующая ось вращения.

Свободные площади поперечного сечения