Способ получения гидроксида натрия из жидких отходов производства волокнистой массы

Иллюстрации

Показать всеПредложен способ получения гидроксида натрия из жидких отходов производства волокнистой массы, где поток указанных отходов содержит органические отходы и связанный с ними натрий. Согласно указанному способу жидкие отходы концентрируют и сжигают в окислительной среде с разложением органических отходов и соединений натрия. При этом перед сжиганием в жидкие отходы вводят борат или соединение, которое образует борат. После чего соединения натрия подвергают реакции автокаустификации, при этом боратсодержащие органические жидкие отходы подвергают двухстадийной обработке сжиганием, где на первой стадии сжигание происходит в окислительной среде и при температуре выше 1000 °С, после чего дымовые газы, образовавшиеся во время сжигания, быстро охлаждают до температуры ниже 600 °С с обеспечением сублимирования соединений натрия из их газообразной фазы непосредственно в твердую фазу. Остаточные продукты сгорания содержат золу, образующуюся при сжигании жидких отходов, которую извлекают и растворяют или суспендируют в воде с получением гидроксида натрия в водной фазе. Изобретение обеспечивает новое решение по извлечению щелочи при производстве волокнистой массы, а также расширение области применения щелочных химических реагентов, извлеченных с применением процесса Alrec. 2 н. и 19 з.п. ф-лы, 1 табл., 1 пр., 1 ил.

Реферат

Настоящее изобретение относится к способу согласно преамбуле пункта 1 формулы изобретения для получения гидроксида натрия из жидких отходов или потока отходов производства волокнистой массы.

Согласно указанному способу, жидкие отходы, содержащие органические отходы и соединения натрия, подвергают сжиганию при повышенной температуре для разложения растворенного органического материала и извлечения натрия. Сначала жидкие отходы концентрируют, в частности, до высокой концентрации сухого вещества, составляющей более чем 45 масс.%, а затем концентрированные жидкие отходы сжигают в окислительной среде. Из остаточных продуктов сгорания (золы) при их растворении или суспендировании в воде получают гидроксид натрия.

На заводе, где производят химико-механическую волокнистую массу, такую как БХТВМ (т.е. беленая химико-термомеханическая волокнистая масса), обработку образующихся жидких отходов, как правило, осуществляют на отдельных установках по очистке сточных вод, таких как станции аэрации сточных вод с активным илом, и сжигают образующиеся шламы, смешанные с корой, в корьевых котлах. В большинстве случаев заводы по производству БХТВМ представляют собой независимые предприятия, которые производят высушенную упакованную в кипы волокнистую массу и имеют свои собственные установки по биологической очистке сточных вод. Такие заводы не занимаются извлечением или рециркуляцией химических реагентов.

Существуют также альтернативные способы обработки сточных вод. Фабрика Millar Western's Meadow Lake в Канаде была первым в мире предприятием по безотходному производству БХТВМ. На этом заводе сточные воды, которые необходимо выводить из технологического процесса, направляют на ряд внутризаводских выпарных установок, где их упаривают до достижения высокого процентного содержания сухого вещества и сжигают концентрат на внутризаводской содорегенерационной установке. После охлаждения расплав из содорегенерационной установки гранулируют и хранят в отвалах. Расплав содержит щелочные химические реагенты, применяемые в этом процессе, вместе с неорганическими солями, которые выделяются из древесины. В результате на практике на заводе не образуется сточных вод ("безотходное производство"), но и не осуществляется ни извлечения химических реагентов, ни рециркуляции.

С целью обработки концентрата и извлечения химических реагентов заводы по производству БХТВМ, построенные в 2000-х годах компанией M-real в Йоутсено (Joutseno) (2001) и Каскинен (Kaskinen) (2005), объединены с заводами по производству сульфатной волокнистой массы.

На заводах по производству БХТВМ образующиеся сточные воды упаривают в каскаде выпарных установок до достижения высокого процентного содержания сухого вещества (≥45%), и из зоны выпарных установок концентрат перекачивают насосом в зону смешения для перемешивания с черным щелоком, который поступает с завода по производству древесной массы, расположенного на этой же заводской площадке. После прохождения через выпарную установку на заводе по производству древесной массы полученную таким образом смесь сжигают на содорегенерационной установке. В содорегенерационной установке при сжигании указанного материала образуются диоксид углерода и вода (→CO2+H2O), а неорганические ингредиенты образуют расплав на дне регенерационной установки. Указанный расплав растворяют в воде с получением зеленого щелока (Na2CO3+Na2S/основные продукты). В результате натрий, который является одним из щелочных химических реагентов, применяемых на заводах по производству БХТВМ, извлекают в ходе процесса растворения расплава (зеленого щелока) в содорегенерационной установке. Варочными химическими реагентами, применяемыми на заводе по производству сульфатной волокнистой массы, являются гидроксид натрия (NaOH) и сульфид натрия (Na2S). Условия горения в содорегенерационной установке восстановительные, соответственно, серу извлекают непосредственно в сульфидной форме. Основными компонентами белого щелока являются гидроксид натрия (NaOH) и сульфид натрия (Na2S).

На заводе по производству древесной массы основную часть зеленого щелока применяют для производства белого щелока, но часть зеленого щелока окисляют (Na2CO3+Na2S→Na2CO3+Na2SO4) и направляют на завод по производству БХТВМ. Окисление является средством удаления сульфида натрия, который в противном случае мог бы создать проблемы на заводе по производству БХТВМ, поскольку он потребляет перекись водорода, используемую при отбеливании волокнистой массы. Сульфат натрия (Na2SO4) представляет собой нейтральную соль, которая проходит в виде "мертвого груза" через технологический процесс, применяемый на заводе по производству ХТМВМ, и в конце поступает в виде концентрата обратно в содорегенерационную установку, где указанную соль снова восстанавливают до сульфида натрия.

Карбонат натрия не является эффективным химическим реагентом для удаления лигнина (т.е. для делигнификации) при варке химической волокнистой массы. Поэтому зеленый щелок не подходит для применения для пропитки или варки при производстве химической волокнистой массы. Белый щелок получают из зеленого щелока путемкаустификации известью. В этом процессе негашеную известь (CaO) добавляют в зеленый щелок, и в результате реакций каустификации карбонат осаждается в виде карбоната кальция, а натрий образует гидроксид натрия. Известь регенерируют путем сжигания (CaCO3→CaO) в печи для дожига известкового шлама.

При производстве химико-механической волокнистой массы, такой как ХТМВМ, лигнин не удаляют на стадии пропитки древесной щепы путем щелочной обработки (пропитки); вместо этого лигнин размягчают и обрабатывают углеводы (гемицеллюлозу) перед следующей стадией размола (измельчения древесной щепы). Величина pH пропиточного раствора или пропиточного щелока ниже (величина pH 9-12), чем при производстве химической волокнистой массы (величина pH 14). Поэтому при производстве химико-механической волокнистой массы для пропитки древесной щепы также возможно применение карбоната натрия.

В объединенных процессах получения БХТВМ при пропитке твердой древесины применяют окисленный зеленый щелок с завода по производству древесной массы и крепкий щелочной раствор (NaOH), который обычно покупают у внешних поставщиков. Щелочь, применяемая при отбеливании перекисью, представляет собой крепкий щелочной раствор. При пропитке мягкой древесины в основном применяют сульфит натрия.

Помимо реализации комплексного решения, на заводах по производству ХТМВМ также возможно проведение раздельного извлечения натриевых химических реагентов. Согласно одному варианту реализации изобретения, а именно варианту, известному как способ Alrec (Alkali recovery process - способ извлечения щелочи), отработанный щелок, который концентрируют до содержания сухого вещества, составляющего приблизительно 65%, сжигают путем " сжигания в каплях" в окислительной среде (избыток кислород) и при температуре 1000-1200°C.

При сжигании Alrec, в отличие от сжигания в содорегенерационной установке, условия по всему пространству камеры сгорания являются окислительными (избыток кислорода). При сжигании Alrec процентное содержание кислорода в дымовом газе составляет 4-6 об.%. При сжигании в содорегенерационной установке условия сжигания регулируют путем поэтапного введения воздуха в различные части установки таким образом, что указанные условия, например, в вытяжной трубе, являются восстановительными. Поэтому

- COD (=растворенный органический материал) разлагается (→CO2+H2O), и

- натрий извлекают из отработанного щелока в виде карбоната натрия (Na2CO3).

Возможна рециркуляция карбоната натрия, который предполагается использовать при пропитке древесной щепы и при отбеливании ХТМ волокнистой массы, где его также можно применять наряду с крепким щелочным раствором как источник щелочи.

В высокотемпературном процессе, описанном выше, натрий в концентрате сточных вод, связанный с органическим материалом, испаряют с переходом его в газообразную фазу, где он частично находится в форме Na2O и частично в виде элементарного натрия (температура кипения натрия составляет 883°C). Задержка или время пребывания в процессе Alrec составляет лишь несколько секунд при температуре сжигания 1000-1200°C, после чего дымовые газы из камеры сгорания быстро охлаждают до 600°C. В этом случае газообразные соединения натрия сублимируются непосредственно в виде твердого порошкообразного карбоната натрия. Это препятствует образованию липкого расплавленного карбоната натрия и, соответственно, загрязнению стенок.

Твердый карбонат натрия (зола), образующийся в ходе указанного процесса, растворяют в воде, удаляют примеси путем фильтрования и повторно используют раствор Na2CO3 для пропитки древесной щепы и отбеливания волокнистой массы.

Описанный выше метод более подробно обсуждается в опубликованной международной заявке на патент №WO 2005/068711 (Rinheat Oy).

Существуют ограничения, связанные с известной технологией. В экспериментах, проведенных авторами изобретения, было обнаружено, что когда крепкий щелочной раствор (гидроксид натрия) заменяют карбонатом натрия в ходе стадии пропитки, величина pH пропиточного раствора понижается, и эффективность пропитки и размягчения щепы из твердой древесины уменьшается, что ведет к увеличению удельного потребления энергии во время размола. Если удельная энергия, генерируемая во время размола, возрастает, это ограничивает практическую применимость извлеченной щелочи на стадии пропитки, т.е. 100% раствора карбоната натрия. На основе серии наших пробных испытаний мы полагаем, что влияние карбоната на удельную энергию размола зависит по меньшей мере от того, какого качества требуется ХТМ волокнистая масса, которую намереваются получать (от технических свойств бумаги), и, возможно, от процентного соотношения пород древесины (береза/осина).

Сульфит в сульфите натрия (Na2SO3), используемом при производстве ХТМВМ из мягкой древесины, окисляется во время вышеописанного окислительного процесса сжигания Alrec до нейтрального сульфата (Na2SO4). Сульфат натрия представляет собой нейтральную соль и не подходит в качестве щелочного химического реагента при пропитке или отбеливании. Следовательно, процесс Alrec не подходит для извлечения и рециркуляции сульфита натрия в отсутствие отдельных операций для регенерации сульфита.

Также существуют ограничения, связанные с применением карбоната натрия в качестве щелочи при отбеливании перекисью. Без крепкого щелочного раствора величина pH остается низкой, что уменьшает отбеливающее действие.

Задача настоящего изобретения состоит в обеспечении совершенно нового решения по извлечению щелочи при производстве химико-механической и механической волокнистой массы. Другая задача настоящего изобретения заключается, например, в расширении области практического применения щелочных химических реагентов, извлеченных с применением процесса Alrec.

Настоящее изобретение основано на идее получения гидроксида натрия из потока отходов или жидких отходов производства волокнистой массы. Типичный применяемый поток содержит органические отходы и натрий и соединения натрия, связанные с этими отходами. Соответственно, к потоку отходов или пропиточному раствору добавляют борат или соответствующий борсодержащий материал (далее также называемый "соединением бора"). Добавление соединения бора делает возможным получение гидроксида натрия, который образуется из натрия и соединений натрия за счет реакции автокаустификации бората и последующего гидролиза.

Автокаустификация представляет собой реакцию, которая была описана в литературе еще в 1970-е годы (см. Jan Janson, "The Use of Unconventional Alkali in Cooking and Bleaching - Part 1. A New Approach to Liquid Generation and Alkalinity", Paperi ja Puu 59 (6-7), pp.425-430 (1977), "The Use of Unconventional Alkali in Cooking and Bleaching -Part 2. Alkali cooking of wood with the use of borate". Paperi ja Puu 59 (9), pp.546-557 (1977) и патент США №4116759).

Согласно наблюдениям Янсона, в процессе сульфатной варки можно было бы полностью избежать традиционной раздельной каустификации, при которой применяют негашеную известь, за счет добавления к варочному щелоку бората, который при реакции каустификации образует гидроксид натрия в сочетании с растворением расплава, т.е. получением зеленого щелока. Однако заводские испытания, выполненные Энсо Гутцайтом в 1982 году, не подтвердили первоначальных ожиданий относительно рентабельности этого процесса.

Приблизительно 20 лет назад Хонгхи Тран снова исследовал реакции автокаустификации бората и показал, что выход крепкого щелочного раствора при применении бората в два раза выше, чем выход, который описал Янсон. Согласно уравнениям реакции, представленным Траном, из одного моля тетрабората (№26407) образуется 8 молей крепкого щелочного раствора (NaOH), а не 4 моля, как предположил Янсон. (Tran, Н.; Мао, X.; Cameron, J.; Bair, СМ., Pulp and Paper Canada 1999, 100(8), 35-40). Обнаружение этого факта оказало значительное влияние на рентабельность автокаустификации бората, поскольку оно продемонстрировало, что требовалось только половина первоначальной дозы бората. Исследования Трана позволили частично использовать автокаустификацию бората на некоторых заводах по производству сульфатной волокнистой массы.

В статье, озаглавленной "Borate autocausticizing: a cost effective technology" (Pulp & Paper Canada 103: 11 (2002), pp.16-22), J. M. A. Hoddenbagh с соавторами описывает два заводских испытания, выполненных через 15 лет после исследований Энсо, в которых применяли реакцию автокаустификации как при извлечении химических реагентов, так и при отбеливании с их помощью. На основании результатов испытаний щелочь, полученную при применении процесса автокаустификации бората, вероятно можно использовать при отбеливании ХТМ волокнистой массы и заменять ею гидроксид натрия, приобретаемый у внешних поставщиков.

Введение боратов в процесс производства волокнистой массы, например, для получения борсодержащих щелочных варочных растворов, было недавно описано в патентной литературе, как проиллюстрировано в опубликованной международной заявке на патент №WO 2004/025020. В этом документе описан способ, в котором варка с применением бората и карбоната объединена с извлечением химических реагентов при производстве химической волокнистой массы из эвкалипта. Такое решение по меньшей мере частично основано на автокаустификации, в ходе которой часть варочных химических реагентов, которые регенерируют путем применения автокаустификации, используют для варки и/или кислородной делигнификации или во время стадий щелочного отбеливания, такого как отбеливание перекисью, без применения традиционной каустификации. В качестве катализатора делигнификации применяют антрахинон.

В опубликованной заявке на патент США №2005/0155730 описан способ с высоким выходом, в котором химическую волокнистую массу из мягкой древесины получают путем применения хинонового катализатора на стадии пропитки древесной щепы, на которой величина pH по меньшей мере периодически ниже 7, или в варочном щелоке с низким уровнем сульфидности, содержащем в основном борат, гидроксид натрия и карбонат натрия. Щелочной варочный раствор получают при применении оксида кальция или соединений кальция без отдельной каустификации.

В двух опубликованных международных заявках на патент №№W099/63152 и W099/63151 описано, как улучшается эффективность реакции кальцинации при применении бората.

В настоящем изобретении авторы настоящего изобретения неожиданно обнаружили, что реакции автокаустификации также происходят во время сжигания, проводимого в условиях окисления и высоких температур, таких как условия, преобладающие во время процесса горения по типу Alrec.

Это решение реализовано, согласно новой представленной технологии, таким образом, что реакцию автокаустификации проводят путем сжигания жидких отходов в камере сгорания в окислительной среде и при температуре, достаточно высокой для испарения по меньшей мере части натрия (температура кипения натрия составляет 883°C).

В частности, указанную операцию осуществляют при температуре, при которой натрий испаряется и присутствует в основном в оксидной (Na2O) форме. Подвергая натрий и его соединения, которые во время сжигания высвобождаются из органического материала, реакции с боратом, преимущественно в газообразной фазе, можно получить гидроксид натрия, если золу, которая обычно содержит ортоборат натрия, растворить или суспендировать в воде во время стадии растворения. Жидкие отходы, образующиеся при такой реакции, можно использовать в качестве пропиточного раствора, например, в процессе производства БХТВМ или при другом химико-механическом измельчении, и в качестве источника щелочи при отбеливании перекисью.

Возможно применение настоящего способа для извлечения щелочных соединений натрия, которые по меньшей мере частично находятся в форме гидроксида натрия и подходят для применения в процессе производства волокнистой массы.

Более конкретно, способ согласно настоящему изобретению главным образом характеризуется признаками, которые изложены в отличительной части пункта 1 формулы изобретения.

Применение согласно настоящему изобретению характеризуется признаками, которые изложены в пункте 20 формулы изобретения.

Настоящее изобретение позволяет достичь важных преимуществ. Так, изобретение в целом подходит для применения в процессах сжигания, при которых, как правило, отработанный щелок, который концентрируют до получения сравнительно высокого процентного содержания сухого вещества, сжигают в окислительной среде (т.е. в избытке кислорода). Температура предпочтительно составляет по меньшей мере приблизительно 950°C. В частности, по меньшей мере часть карбоната натрия превращается в гидроксид натрия, что улучшает практическую применимость щелочи, извлекаемой, например, во время процесса Alrec. Это, в свою очередь, понижает затраты на химические реагенты и уменьшает потребление энергии, необходимой для измельчения древесной щепы, осуществляемого после пропитки. Практическая применимость такой щелочи при отбеливании перекисью улучшается.

Настоящее изобретение делает возможным функционирование независимых (не объединенных) заводов по производству БХТВМ и завода по производству механической древесной массы, в ходе которого не образуется сточных вод, и обеспечивает средства извлечения щелочных химических реагентов и рециркуляции, эффективной с точки зрения затрат.

Тепловую энергию, вырабатываемую во время горения органических отходов, используют в этом процессе в виде пара.

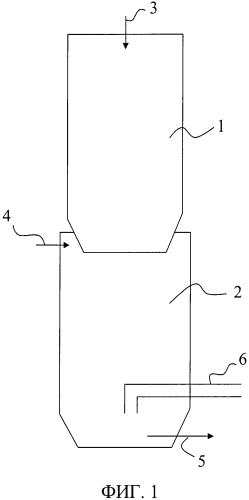

Ниже настоящее изобретение будет рассмотрено более подробно с помощью подробного разъяснения и прилагаемых чертежей. Технологическая схема процесса, показанная на чертеже, представляет один вариант реализации предлагаемой технологии.

В настоящем контексте термин "жидкие отходы" и "сточные воды" применяют практически как синонимы для обозначения потока, содержащего органические остатки и соединения натрия, удаляемые из процесса производства волокнистой массы.

Как описано выше, в способе согласно настоящему изобретению автокаустификацию и сжигание при высокой температуре объединяют для обеспечения процесса, в котором натрий, связанный (как правило, химически) с органическим материалом жидких отходов (сточных вод), подвергают в газообразной фазе и в окислительной среде реакции с соединением бора. По-видимому, при таких условиях натрий реагирует, по меньшей мере в некоторой степени, непосредственно с боратом или другим соединением бора, возможно вместо взаимодействия с диоксидом углерода. В результате во время растворения золы образуется смесь крепкого щелочного раствора (NaOH) и карбоната натрия (Na2CO3), которую извлекают в ходе этого процесса. Следует отметить, что настоящее изобретение не ограничено этой пояснительной моделью, описанной выше.

Согласно одному варианту реализации настоящего изобретения, метаборат или соединения, которые образуют метаборат, вводят в жидкие отходы, и натрий и соединения натрия, которые высвобождаются во время такой обработки, реагируют с боратом при температуре, достаточно высокой для испарения натрия, который далее присутствует преимущественно в оксидной форме (Na2O). Также может присутствовать некоторое количество элементарного натрия. Возможно введение боратных соединений в жидкие отходы путем добавления их непосредственно в этот поток или путем добавления их, например, в поток пропиточных реагентов при химико-механическом или механическом измельчении, вместе с которым указанные соединения поступают в указанный процесс и составляют часть жидких отходов при дефибрировании (т.е. поток отходов).

Предпочтительно жидкие отходы сначала концентрируют до получения высокой концентрации сухого вещества. Согласно одному варианту реализации изобретения, процентное содержание сухого вещества в жидких отходах, подвергаемых автокаустификации, составляет по меньшей мере 45 масс.%, предпочтительно, по меньшей мере 55 масс.%, наиболее предпочтительно, по меньшей мере 60 масс.%, в частности, по меньшей мере 63 масс.%, или даже по меньшей мере 65 масс.%.

Согласно другому варианту реализации изобретения концентрат сточных вод высушивают с получением порошка, который загружают в зону горения в виде сухого вещества.

Предпочтительно, жидкие отходы, которые концентрируют до получения высокого процентного содержания сухого вещества, составляющего, например, по меньшей мере приблизительно 60 масс.%, в частности, по меньшей мере приблизительно 63 масс.% или по меньшей мере 65 масс.%, сжигают в присутствии кислорода и бората или соединения, которое образует борат ("соединения бора"), при температуре по меньшей мере 950°C.

Как правило, сухое вещество в отходах содержит как органическую, так и неорганическую часть. Массовое соотношение между этими частями может варьироваться в пределах широких диапазонов и в общем случае составляет приблизительно 3:1…1:1, хотя абсолютных пределов не существует.

Согласно предпочтительному варианту реализации изобретения автокаустификацию проводят при температуре по меньшей мере 1000°C, предпочтительно 1000-1250°C.

В настоящем документе "окислительная среда" означает, что во время всего или по существу всего процесса сжигания имеется избыток кислорода для предотвращения образования восстановительной среды в какой-либо части камеры сгорания. В подвергаемом обработке потоке кислород находится в избытке относительно окисляемых соединений.

Наиболее предпочтительно, когда количество бората или другого соединения бора, добавленного в сточные воды или пропиточный раствор перед сжиганием, достаточно велико, чтобы обеспечить молярное отношение Na:B в потоке отходов, составляющее по меньшей мере 3:1. Предпочтительно, когда молярное отношение Na:B составляет приблизительно 3:1…50:1, наиболее предпочтительно, приблизительно 5:1…35:1.

При использовании бората по меньшей мере большую часть неорганического бората добавляют в виде метабората натрия или тетрабората натрия или в виде гидратов указанных соединений. Также возможно использование других соединений бора.

Согласно настоящему изобретению поток жидких отходов, подвергаемый обработке, как правило, образуется в виде сточных вод от производства волокнистой массы, которое происходит в щелочной среде. В частности, поток сточных вод содержит жидкие отходы, образующиеся на стадии пропитки, т.е. при пропитывании сырьевого материала для производства химико-механической или механической волокнистой массы, или поток отходов, образующийся при щелочном отбеливании волокнистой массы перекисью, или их комбинацию. Таким образом, поток отходов может поступать от производства, например, древесной дефибрерной массы, древесной дефибрерной массы под давлением, рафинерной древесной массы или химико-механической рафинерной древесной массы.

Поток отходов, подвергаемый сжиганию, содержит преимущественно органические соединения, которые растворяются при производстве волокнистой массы, и натрий, химически связанный с этими соединениями. В результате источниками натрия являются натрийсодержащие химические реагенты, которые используют при пропитке сырьевых материалов или щелочном отбеливании перекисью или при том и другом процессе, такие как карбонат натрия, гидроксид натрия и/или окисленный зеленый щелок или окисленный белый щелок, поступающие от производства химической волокнистой массы.

Согласно одному варианту реализации изобретения, обработку сжиганием потока (органических) отходов, содержащего борат или в который загружают борат, осуществляют в две стадии, при этом фактическое сжигание происходит на первой стадии в окислительной среде и при температуре выше 1000°C, после чего дымовые газы, образовавшиеся при сжигании, содержащие натрий в оксидной и элементарной форме, быстро охлаждают до температуры ниже 600°C для сублимирования соединений натрия из их газообразной фазы непосредственно в твердую фазу (карбонат натрия и, в частности, боратные соединения, такие как Na3BO3).

Золу, которая образуется при сжигании потока отходов, улавливают и растворяют в воде с получением гидроксида натрия. Одновременно регенерируют метаборат (NaBO2).

Как правило, после операции, описанной выше, зола содержит некоторую часть (рассчитанную) гидроксида натрия, которая - в зависимости от органического материала и процентного содержания натрия в сточных водах - составляет приблизительно 1-75%, наиболее предпочтительно, приблизительно 5-70%, в частности, приблизительно 10-50%, из расчета массы сухого вещества.

Автокаустификацию проводят в условиях избытка кислорода, при которых окислительные условия преобладают по всей камере сгорания. Как правило, процентное содержание кислорода в отходящем дымовом газе составляет 4-6 об.%.

Кислород направляют на стадию сжигания в виде потока газа, содержащего кислород, такого как воздух или воздух, обогащенный кислородом.

Возможно проведение сжигания в виде капельного сжигания, при этом концентрат сточных вод, направляемый на автокаустификацию, диспергируют с образованием капелек. Средний размер капли может составлять, например, приблизительно 0,1-5 мм, предпочтительно, <1 мм и, более предпочтительно, ≤0,1 мм.

Кроме того, возможно применение способа, описанного выше, для извлечения щелочных соединений натрия, используемых в процессе производства волокнистой массы, по меньшей мере частично в виде гидроксида натрия.

При производстве химико-механических волокнистых масс, таких как БХТВМ, золу, которую подвергают частичной каустификации при производстве, растворяют в воде, удаляют нерастворимые неорганические оксиды (отстой) путем фильтрации или центрифугирования, а образовавшийся щелочной раствор можно использовать напрямую, без дополнительной обработки путем общепринятой каустификации известью, в качестве источника щелочи для пропитки и отбеливания перекисью.

Настоящее изобретение можно реализовать, например, на оборудовании, установленном, как показано на чертеже. Данное оборудование содержит камеру сгорания 1 и камеру охлаждения 2, расположенные согласно чертежу одна ниже другой таким образом, что дымовые газы, образовавшиеся в камере сгорания, можно направить в камеру охлаждения, в которой указанные газы можно охладить с помощью охлаждающего газа, такого как охлаждающий воздух или циркулирующий дымовой газ, который направляют в камеру охлаждения. Камера сгорания оборудована соплом 3 для подачи концентрата сточных вод, предназначенного для сжигания, при этом через указанное сопло возможна загрузка концентрата, например, в виде тумана, содержащего маленькие капельки, диспергированные путем применения пара.

Охлаждающий газ можно направить в камеру охлаждения 2 через впускное сопло 4. Дно камеры охлаждения оборудовано выпускным соплом 5 для удаления карбоната и выпускным соплом 6 для удаления охлаждающих газов и охлажденных дымовых газов.

Жидкие отходы, удаляемые из процесса и содержащие метаборат или соединение бора, которое образует метаборат, испаряют на внутризаводской технологической установке по упариванию, предпочтительно, для достижения процентного содержания сухого вещества, составляющего по меньшей мере 45%. После этого их направляют через загрузочное сопло 3 в камеру сгорания 1, где их сжигают, например, при температуре выше 1000°С.

Процесс сжигания более подробно описан в опубликованной международной заявке на патент №WO 2005/068711 (Rinheat Oy).

Время пребывания в камере сгорания 1, при высокой температуре, составляет только несколько секунд, в частности, приблизительно 0,1-10 сек, например, 0,5-5 сек, и дымовой газ, выходящий из камеры сгорания, быстро охлаждают в камере охлаждения 2 до температуры ниже 600°C, при этом соединения натрия сублимируются непосредственно с образованием твердого материала и могут быть удалены в виде золы.

При растворении золы в воде образующийся ортоборат натрия (тринатриборат) реагирует с водой, в результате чего образуется гидроксид натрия и, одновременно, метаборат регенерируется согласно формулам (1) и (2).

N a 3 C O 3 + N a B O 2 → N a 3 B O 3 + C O 2 ( 1 )

метаборат ортоборат

N a 3 B O 3 + H 2 O → 2 N a O H + N a B O 2 ( 2 )

Бораты представляют собой полностью водорастворимые соединения, и регенерированный метаборат направляют в пропиточный раствор на стадию пропитки и оттуда далее в жидких отходах, получаемых при пропитке, вместе со сточными водами через установку по упариванию обратно на окислительное сжигание. Процентное содержание бората в сточных водах, поступающих на установку по упариванию, поддерживают на постоянном уровне путем добавления композиции.

Как указано ранее, сжигание осуществляют в камере сгорания при избытке кислорода, чтобы гарантировать окислительные условия сжигания во всех частях камеры.

Также можно осуществить растворение золы в камере охлаждения 2. В этом случае через впускное сопло 4 в камеру охлаждения подают воду. Загруженная таким образом вода может представлять собой либо чистую воду, либо водный раствор, например, раствор, образующийся при рециркуляции. За счет воды на поверхности камеры может образоваться жидкая пленка, при этом указанная пленка, возможно, растворяет карбонат щелочных металлов, содержащийся в охлажденных дымовых газах.

Пример

Концентрат из выпарной установки, содержащий 52% органического материала и 48% неорганического материала в пересчете на процентное содержание сухого вещества, сжигали при избытке воздуха в лабораторных условиях. Температура сжигания составляла 1100°C. Перед сжиганием в концентрат подмешивали метаборат натрия.

| Таблица | ||||

| Выход золы,% | Процентное содержание Na-CO3 в золе, мг/г золы | Величина рНводного раствора золы | Процентное содержание титруемогоNaOH, мг/г золы | |

| Концентрат | 43,1 | 719 | 11,8 | 40 |

| Концентрат+NaBO2Na/B моль/моль=3:1 | 48,4 | 109 | 12,9 | 385 |

Процентное содержание Na2CO3 в золе было определено с помощью анализатора на общее содержание органического углерода.

Процентное содержание крепкого щелочного раствора в водном растворе золы было определено путем титрования на основе стандарта SCAN-N 30:85.

1. Способ получения гидроксида натрия из жидких отходов производства волокнистой массы, где поток указанных отходов содержит органические отходы и связанный с ними натрий, при этом согласно указанному способу:- жидкие отходы концентрируют,- концентрированные жидкие отходы сжигают в окислительной среде с разложением органических отходов и соединений натрия с получением остаточных продуктов сгорания, и- указанные остаточные продукты растворяют в воде с получением гидроксида натрия,- введение в жидкие отходы бората или соединения, которое образует борат, перед указанным сжиганием, и- проведение реакции автокаустификации указанных соединений натрия совместно с указанным боратом или указанным соединением, которое образует борат, при этом указанную реакцию проводят при температуре, при которой натрий испаряется, характеризующийся тем, что- боратсодержащие органические жидкие отходы подвергают двухстадийной обработке сжиганием, при этом фактическое сжигание происходит на первой стадии в окислительной среде и при температуре выше 1000 °С, после чего дымовые газы, образовавшиеся во время сжигания, быстро охлаждают до температуры ниже 600 °С с обеспечением сублимирования соединений натрия из их газообразной фазы непосредственно в твердую фазу, и- остаточные продукты сгорания содержат золу, образующуюся при сжигании жидких отходов, которую извлекают и растворяют или суспендируют в воде с получением гидроксида натрия в водной фазе.

2. Способ по п. 1, характеризующийся тем, что борат вводят в жидкие отходы путем непосредственного добавления его в поток сточных вод.

3. Способ по п. 1, характеризующийся тем, что борат вводят в жидкие отходы путем добавления его в раствор химического реагента, применяемого при производстве волокнистой массы.

4. Способ по п. 1, характеризующийся тем, что борат добавляют в количестве, достаточном для обеспечения в жидких отходах молярного отношения Na:B, составляющего по меньшей мере 3:1, предпочтительно 3:1...50:1 и наиболее предпочтительно 5:1...35:1.

5. Способ по п. 1, характеризующийся тем, что борат добавляют в поток сточных вод или в раствор химического реагента, используемого при измельчении, по меньшей мере преимущественно в виде метабората натрия или тетрабората натрия или в виде гидратов указанных соединений.

6. Способ по любому из пп. 1-5, характеризующийся тем, что реакция каустификации протекает при температуре по меньшей мере 950 °С, при которой натрий, содержащийся в жидких отходах, присутствует в газообразной фазе реакции в испаренном состоянии, причем указанный натрий преимущественно присутствует в форме оксида натрия.

7. Способ по п. 1, характеризующийся тем, что жидкие отходы содержат поток сточных вод с производства волокнистой массы, осуществляемого в щелочной среде.

8. Способ по п. 7, характеризующийся тем, что жидкие отходы содержат поток жидких отходов с пропитки исходного сырья при производстве химико-механической или механической волокнистой массы, или жидкие отходы содержат поток сточных вод со щелочного отбеливания волокнистой массы перекисью.

9. Способ по п. 8, характеризующийся тем, что источником жидких отходов является производство механической древесной массы или древесной дефибрерной массы, древесной дефибрерной массы под давлением, рафинёрной древесной массы или химико-механической рафинёрной древесной массы.

10. Способ по п. 8, характеризующийся тем, что жидкие отходы содержат преимущественно органические соединения, которые переходят в раствор при производстве волокнистой массы, и натрий, связывающийся с этими соединениями при пропитке исходного сырья или при щелочном отбеливании перекисью, или при том и другом процессе, при этом натрий поступает из применяемых натрийсодержащих химических реагентов, таких как карбонат натрия, гидроксид натрия или окисленный зеленый щелок или окисленный белый щелок.

11. Способ по п. 9, характеризующийся тем, что жидкие отходы содержат преимущественно органические соединения, которые переходят в раствор при производстве волокнистой массы, и натрий, связывающийся с этими соединениями при пропитке исходного сырья или при щелочном отбеливании перекисью, или при том и другом процессе, при этом натрий посту