Устройство и способ литьевого формования открывных устройств на листовом упаковочном материале для упаковки текучих пищевых продуктов

Иллюстрации

Показать всеУстройство (10) для литьевого формования открывного устройства (3) на многослойном листовом упаковочном материале (2), в котором выполнено отверстие (9), имеющее ось (В) и образованное сквозь первый слой(4) и запечатанное покрывающим участком (11) второго слоя (5, 6). Устройство содержит формующую полость (31), в которой соосно расположен покрывающий участок (11), и содержит первую камеру (32) пластинчатой формы, выполненную с возможностью заполнения расплавленным пластиком с первой стороны (11а) покрывающего участка (11), и вторую трубчатую камеру (33), выступающую вдоль оси (В) от первой камеры (32) и выполненную с возможностью заполнения расплавленным пластиком. Последний поступает из первой камеры (32) через кольцевой периферийный участок покрывающего участка (11) для получения на второй стороне (11b) покрывающего участка (11) носика (13) открывного устройства (3). Устройство также содержит кольцевое ребро (41), образующее проход (42) малого сечения, соединяющий первую и вторую камеры (32, 33) и образующий, когда заполнен пластиком, кольцевой соединительный участок (19) разрываемой мембраны между носиком (13) и пластмассой, покрывающей покрывающий участок (11). Ребро (412) ограничено на стороне первой камеры кольцевой поверхностью (43), параллельной оси (В), и образует острую кромку (46), на которой покрывающий участок (11) вытягивается под давлением расплавленного пластика. Технический результат, достигаемый при использовании устройства по изобретению, заключается в исключении разрыва на стороне носика и внедрения части материала ламинированного отверстия в материал пластика, образующего отрывную мембрану. 2 н. и 12 з.п. ф-лы, 7 ил.

Реферат

Область изобретения

Настоящее изобретение относится к устройству и способу литьевого формования открывных устройств на листовом упаковочном материале для упаковки текучих пищевых продуктов.

Уровень техники

Как известно, многие текучие пищевые продукты, такие как фруктовый сок, молоко, подвергнутое ультравысокотемпературной обработке (UHT) вино, томатный сок и т.п., продаются в упаковках, изготовленных из стерилизованного упаковочного материала.

Типичным примером такого типа упаковки для жидких или текучих пищевых продуктов является упаковка в форме параллелепипеда, известная как Tetra Brik Aseptic, которую изготавливают путем сгибания и сваривания полосы ламинированного упаковочного материала.

Такой упаковочный материал имеет многослойную структуру, по существу содержащую базовый слой, придающий жесткость и прочность и который может содержать слой волокнистого материала, например бумаги, или материала, состоящего из полипропилена с минеральным наполнителем, и из множества ламинированных слоев из материала термосвариваемого пластика, например полипропиленовых пленок, покрывающих обе стороны базового слоя.

В случае асептических упаковок для продуктов длительного хранения, таких как молоко, подвергнутых ультравысокотемпературной обработке, упаковочный материал также содержит слой газобарьерного материала, например алюминиевой фольги или пленки этилвинилового спирта, который наложен на слой материала термосвариваемого пластика и, в свою очередь, покрыт другим слоем материала термосвариваемого пластика, образующим внутреннюю сторону упаковки, в конечном итоге контактирующую с пищевым продуктом.

Упаковку такого типа обычно изготавливают на полностью автоматических упаковочных машинах, в которых формируют непрерывную трубу из подаваемого полосового упаковочного материала, полосу упаковочного материала стерилизуют в упаковочной машине, например, нанося химический стерилизующий агент, такой как раствор перекиси водорода, который после окончания стерилизации удаляют с поверхности упаковочного материала, например испаряют нагреванием, стерилизованную таким образом полосу упаковочного материала хранят в замкнутой стерильной среде и продольно сгибают и сваривают для образования вертикальной трубы.

Трубу заполняют стерилизованным или обработанным в стерильной среде пищевым продуктом, и сваривают, и разрезают по разнесенным на одинаковые расстояния поперечным сечениям, чтобы сформировать подушкообразные упаковки, которые затем механически сгибают для образования соответствующих готовых, т.е., по существу имеющих форму параллелепипеда упаковок.

Альтернативно, упаковочный материал можно разрезать на заготовки, которые затем формируют в упаковки на формовочных шпинделях, и упаковки заполняют пищевым продуктом и заваривают. Одним примером упаковки такого типа является так называемая упаковка с крышеобразным верхом, известная по своему торговому наименованию Tetra Rex (товарный знак).

Для открывания описанных выше упаковок предлагались различные решения, включая открывные устройства, дающие возможность повторного закрывания, выполненные из пластикового материала и по существу содержащие носик, т.е. трубчатый элемент, образующий сквозное отверстие и вставленный в отверстие в стенке упаковки, и съемную, т.е. навинчивающуюся или откидную крышку, прикрепленную к носику и закрывающую его снаружи.

При изготовлении открывного устройства отверстие носика уплотняют пластиковым отрывным пластинчатым участком («конфетти»), интегрально соединенным с носиком и отделяемым от носика по кольцевой отрывной мембране меньшего сечения. На стороне, обращенной к крышке, отрывной пластинчатый участок имеет интегрально выступающее вытяжное кольцо, за свободный конец которого пользователь тянет, чтобы оторвать пластинчатый участок («конфетти») от носика по отрывной мембране и, тем самым, открыть отверстие для выливания продукта. Более конкретно, вытяжное кольцо проходит внутрь носика и расположено на заданном расстоянии от него.

Используя описанные открывные устройства, такую упаковку можно легко вскрыть, при этом пользователь затрачивает небольшие усилия, а отрывной пластинчатый участок аккуратно отделяется от носика.

Однако это не распространяется на случаи, если упаковки требуют уплотнения не только в отношении жидкости, но и в отношении газа, и открывное устройство прикреплено к упаковочному материалу.

В таких случаях известны решения, в которых удаляемый участок открывного устройства прикреплен непосредственно над предварительно ламинированным отверстием в упаковочном материале, т.е. отверстием, образованным только в основном слое и закрытом другими слоями ламината, включая слой газобарьерного материала.

При использовании такого решения вскрытие упаковки требует не только отделения отрывного участка от носика, но и отрывания слоя барьерного материала по кромке отверстия в базовом слое. При широко используемых барьерных материалах, таких как алюминий, это неизбежно приводит к повышению усилий со стороны пользователя, необходимых для вскрытия упаковки и к появлению неровной, измочаленной кромке отверстия, что препятствует гладкому выливанию пищевого продукта.

Для решения этой проблемы заявитель изобрел способ и устройство, раскрытые в ЕР-А-2008787 и направленные на литье под давлением открывного устройства непосредственно на предварительно ламинированном отверстии в упаковочном материале.

На практике, расплавленный пластик нагнетают на одну сторону предварительно ламинированного отверстия, чтобы покрыть его до его кольцевого периферийного участка и для образования таким путем пластикового отрывного пластинчатого участка, прикрепленного непосредственно к предварительно ламинированному отверстию. Затем расплавленный пластик проходит через предварительно ламинированное отверстие на таком кольцевом периферийном участке, с образованием выливного носика открывного устройства, выступающий с противоположной стороны от предварительно ламинированного отверстия и прикрепленный к отрывному участку через кольцевую мембрану меньшего сечения, являющуюся соединительным участком, отделяемым пользователем для вскрытия упаковки.

Таким образом, материал, образующий предварительно ламинированное отверстие, сначала пробивается, а затем повторно уплотняется материалом пластика, из которого выполнен носик. Следовательно, полученная упаковка обладает необходимыми свойствами непроницаемости для газа и в то же время ее можно вскрыть легче, чем известные газобарьерные упаковки.

Однако заявитель наблюдал, что во время операции литьевого формования предварительно ламинированное отверстие не всегда пробивалось со стороны отрывного пластинчатого участка, но имело тенденцию к разрыву на стороне носика. Это приводило к тому, что части материала предварительно ламинированного отверстия внедрялись в материал пластика, образующий отрывную мембрану, поэтому такое решение не является полностью удовлетворительным в части усилий, прилагаемых пользователем для вскрытия упаковки и в части качества разлива.

Сущность изобретения

Задача изобретения состоит в создании устройства и способа литьевого формования открывных устройств на листовом упаковочном материале для упаковки текучих пищевых продуктов, которые позволят устранить вышеописанные недостатки, типично присутствующие в известных устройствах и способах.

Согласно настоящему изобретению предлагается устройство для литьевого формования по п. 1 формулы изобретения и способ литьевого формования по п. 7 формулы изобретения.

Краткое описание чертежей

Далее следует подробное описание предпочтительного необразующего примера настоящего изобретения со ссылками на приложенные чертежи, где:

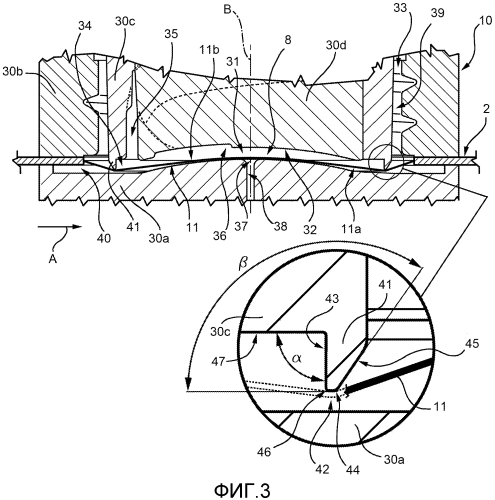

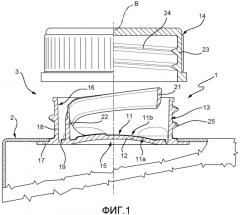

Фиг.1 - подетальный вид сбоку, частично в сечении, запечатанной упаковки из листового материала, на которой отлито открывное устройство с использованием устройства и способа по изобретению.

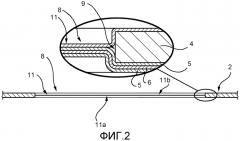

Фиг.2 - сечение листового материала упаковки по Фиг.1, до нанесения открывного устройства.

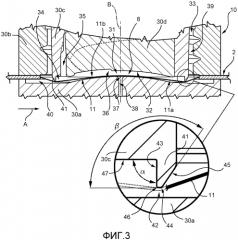

Фиг.3-7 - сечения листового материала по Фиг.2 на последовательных этапах литьевого формования открывного устройства.

Предпочтительный вариант выполнения изобретения

Позицией 1 на Фиг.1 в целом показана запечатанная упаковка для текучих пищевых продуктов, изготовленная из многослойного листового материала 2, который согнут и сварен известным способом, как подробно описано выше, и на который нанесено открывное устройство 3 из материала пластика с применением формующего узла 10 (см. Фиг.3-7) по настоящему изобретению.

В показанном примере упаковка 1 имеет форму параллелепипеда и относится к типу, известному под торговым наименованием Tetra Brik Aseptic (зарегистрированный товарный знак). Устройство 10 по настоящему изобретению, однако, также преимущественно, может применяться для упаковок других типов, например упаковок с крышеобразным верхом, известным под торговым наименованием Tetra Rex (товарный знак).

Как подробно показано на Фиг.2, материал 2 содержит базовый слой 4, придающий материалу жесткость и прочность и который может быть выполнен из волокнистого материала, например бумаги, или материала полипропилена с минеральным наполнителем, и множество слоев 5 материала термосвариваемого пластика, например полиэтиленовые пленки, покрывающие обе стороны базового слоя 4.

В случае асептической упаковки 1 для продуктов длительного хранения, таких как молоко, подвергнутой ультравысокотемпературной обработке, упаковочный материал 2 также содержит слой 6 газобарьерного материала, например алюминиевую фольгу или пленку из этилвинилового спирта, который наложен на слой 5 из материала термосвариваемого пластика и, в свою очередь, покрыт еще одним слоем 5 из материала термосвариваемого пластика, образующим внутреннюю поверхность упаковки 1, в итоге контактирующим с пищевым продуктом.

Другими словами, слои 5 и 6 образуют соответствующие ламинированные слои, нанесенные на слой 4 основы, когда материал 2 производится в форме непрерывной полосы.

Полосовой материал 2 также содержит множество удаляемых участков 8 (на чертежах показан только один из них), разнесенных на одинаковое расстояние друг от друга в продольном направлении А материала и на которых затем формуют открывные устройства 3.

В нижеследующем описании для простоты упоминается только один удаляемый участок 8 и одно открывное устройство 3.

В показанном примере удаляемый участок 8 образован так называемым предварительно ламинированным отверстием, т.е. отверстием 9, образованным в слое 4 основы материала 2 и покрытым ламинирующими слоями 5, 6 так, что отверстие 9 уплотнено соответствующим листовым покрывающим участком 11.

В альтернативном варианте, не показанном на чертежах, покрывающий участок 11 может быть образован даже одним или несколькими из слоев 5, 6. Например, покрывающий участок 11 может состоять только из газобарьерного материала.

В другом альтернативном варианте, не показанном на чертежах, покрывающий участок 11 может быть образован накладкой, прикрепленной к остальному материалу 2 для уплотнения образованного отверстия, проходящего в данном случае сквозь всю толщину материала 2.

Как показано, в частности на Фиг.1, открывное устройство 3 имеет ось В, проходящую по существу перпендикулярно покрывающему участку 11 и продольному направлению А полосового материала 2. Открывное устройство 3 по существу содержит отрывной пластинчатый участок 12, прикрепленный к одной стороне 11а покрывающего участка 11 - в показанном примере к стороне, в итоге обращенной внутрь упаковки 1, и цилиндрический трубчатый выливной носик 13, который прикреплен к материалу 2 вокруг отверстия 9, и определяет отверстие 16, через которое разливают жидкий пищевой продукт из упаковки 1, и который проходит сквозь покрывающий участок 11 вследствие его пробивания так, чтобы находиться на обеих сторонах 11а и 11b покрывающего участка 11. Открывное устройство 3 также содержит крышку 14 (фиг.1), которая съемно установлена на носик 13 для закрывания отверстия 16 снаружи.

Более конкретно, отрывной пластинчатый участок 12 и носик 13 изготовлены методом литьевого формования как единая деталь, а крышка 14 образована отдельно от узла, содержащего отрывной пластинчатый участок 12 и носик 13.

Отрывной пластинчатый участок 12 и покрывающий участок 11 отверстия 9 совместно образуют уплотняющий участок 15, который уплотняет отверстие 16 носика 13.

Как показано, в частности, на Фиг.1, носик 13 содержит участок 17 кольцевого фланца, прикрепленный к материалу 2 вокруг отверстия 9, и участок 18 цилиндрической трубчатой шейки, выступающий в осевом направлении от внутренней боковой кромки участка 17 фланца и проходящий сквозь периферийный кольцевой участок покрывающего участка 11. Другими словами, участок 18 шейки выступает из материала 2 на стороне 11b, напротив стороны 11а, к которой прикреплен отрывной пластинчатый участок 12.

Как показано на Фиг.1, отрывной пластинчатый участок 12 и участок 17 фланца соединены соединительным участком 19 кольцевой мембраны, которая имеет меньшее сечение, чем участки 12 и 17, чтобы ее можно было легко оторвать для отделения уплотняющего участка 15 от носика 13. Другими словами, соединительный участок 19 кольцевой мембраны определяет линию отрыва по которой отрывной пластинчатый участок 12 отрывается от носика 13.

На стороне, обращенной к крышке 14, отрывной пластинчатый участок 12 имеет интегрально выступающее вытяжное кольцо 21, за которое уплотняющий участок 15 отделяется от носика 13 по соединительному участку 19 кольцевой мембраны и открывает отверстие 16 для выливания продукта.

Более конкретно, вытяжное кольцо 21 проходит внутри участка 18 шейки и на заданном расстоянии от него и соединено с отрывным участком 12 перемычкой 22.

Как показано на Фиг.1, крышка 14 является винтовой и имеет цилиндрическую боковую стенку 23 с внутренней резьбой 24, которая находится в зацеплении с соответствующей наружной резьбой 25 на участке 18 шейки носика 13.

Для литьевого формования открывного устройства 3 на полосовом материале 2 последний прерывисто подают в направлении А для позиционирования удаляемого участка 8 внутрь формующего узла 10 (Фиг.2-7).

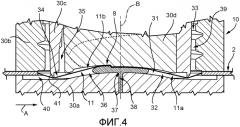

Как показано на Фиг.3-7, формующий узел 10 содержит множество форм 30а, 30b, 30c, 30d, которые расположены соосно с осью В формируемого открывного устройства 3, находятся по обе стороны материала 2 и выполнены с возможностью перемещения между открытой конфигурацией (не показана), позволяющей подавать материал 2 в направлении А, и закрытой конфигурацией (Фиг.3-7), в которой они образуют замкнутую формующую полость 31, в которой находится покрывающий участок 11 и которая выполнена с возможностью заполнения расплавленным пластиком для образования, когда материал затвердеет, всего узла, содержащего отрывной пластинчатый участок 12 и носик 13.

В показанном примере формы 30b, 30c, 30d расположены на противоположной стороне материала 2 от формы 30а. Более конкретно, формы 30b, 30c, 30d обращены к стороне 11b покрывающего участка 11, а форма 30а обращена к стороне 11а этого участка.

Как показано на Фиг.3-7, форма 30b является радиально внешней относительно формы 30d и оси В, а форма расположена радиально между формами 30b и 30d.

Полость 31 формы в основном содержит:

- первую камеру 32 оси В в форме отрывного участка, в которой расположен покрывающий участок 11,

- вторую трубчатую камеру 33, проходящую соосно оси В от одной стороны плоского кольцевого периферийного участка 34 камеры 32, и

- третью камеру 35, которая определяет вытяжное кольцо 21 отрывного участка 12 и проходит на той же стороне, что и камера 33 и образует радиально внутренний участок камеры 32 относительно кольцевого периферийного участка 34.

Камера 32 содержит выпуклый центральный участок 36, изгибающийся к камерам 33 и 35, соединенный с кольцевым периферийным участком 34 и имеющий на оси В литник 37, соединенный с каналом 38 для нагнетания расплавленной пластмассы, продолжающимся сквозь форму 30а.

Камера 33 содержит первый цилиндрический участок 39, проходящий вдоль оси В от стороны, противоположной входу 36 камеры 32, и по существу плоский кольцевой участок 40, проходящий радиально наружу от кольцевого периферийного участка 34 камеры 32 и в котором расположена периферийная кромка покрывающего участка 11 и участок упаковочного материала 2, расположенный вокруг покрывающего участка 11.

Как показано на Фиг.3-7, камера 35 также выступает вдоль оси В от той же стороны камеры 32, что и цилиндрический участок 39 камеры 33.

В примере, показанном на Фиг.3-7, камера 32 образована формой 30а на одной стороне и формами 30с и 30d на противоположной стороне; камера 33 образована формами 30а, 30с и 30b, а камера 35 образована формами 30с и 30d.

Как более подробно поясняется ниже, камера 32 определяет отрывной пластинчатый участок 12, а камера 33 определяет участок 17 фланца и участок 18 шейки носика 13.

Как показано, в частности, на Фиг.3, форма 30с содержит кольцевое ребро 41, продолжающееся вокруг оси В и вместе с формой 30а образующее узкий кольцевой проход 42, соединяющий камеру 32 с камерой 33 и образующий, когда заполнен пластиком, разрывной соединительный участок 19 кольцевой мембраны между носиком 13 и отрывным участком 12.

Как показано в увеличенном масштабе на выноске на Фиг.3, кольцевое ребро 41 ограничено первой кольцевой поверхностью 43, обращенной к камере 32, второй кольцевой поверхностью 44, поперечной к поверхности 43 и обращенной к форме 30а, и третьей кольцевой поверхностью 45, противоположной поверхности 43, обращенной к камере 33 и имеющей коническую форму вокруг оси В, сужающуюся в направлении формы 30а. Кроме того, в зоне камеры 32, примыкающей к поверхности 43, форма 30с ограничена поверхностью 47, обращенной к форме 30а и стороне 11b покрывающего участка 11, и образуя угол с поверхностью 43.

Поверхность 43 вместе с поверхностью 44 образуют острую кромку 46, при использовании взаимодействующую с покрывающим участком 11 для его вытяжки и облегчения его пробивания под давлением расплавленного пластика, чтобы этот материал мог затечь в камеру 33.

Преимущественно, поверхности 43 и 47 образуют в зоне угла угол α, составляющий от 80° до 110° так, чтобы увеличить площадь, на которой покрывающий участок 11 прессуется расплавленным пластиком, и чтобы прорезанный покрывающий участок отошел от прохода 42.

В частности, как четко показано на Фиг.6, после того, как расплавленный пластик полностью заполнит камеру 32 и проход 42, создавая пробивающее воздействие на покрывающий участок 11, прорезанная кромка покрывающего участка 11 в конце концов располагается на расстоянии от кромки 46 на стороне камеры 32.

Заявитель обнаружил, что вышеописанный результат может быть достигнут лучше, если угол α составляет от 80° до 110°.

Согласно предпочтительному варианту настоящего изобретения поверхность 43 по существу параллельна оси В, то есть поверхность 43 может быть строго параллельна оси В или сможет образовывать небольшой угол, не более 5°, с параллелью к этой оси.

В конкретном решении, показанном на Фиг.3-7, поверхность 43 строго параллельна оси В в том смысле, что они не встречаются ни в какой точке пространства, даже если их продлить.

В частности, поверхность 43 имеет цилиндрическую конфигурацию вокруг оси В.

Кроме того, как показано на Фиг.3, поверхности 43, 44 и 45 имеют следующие геометрические соотношения:

- поверхность 43 образует угол, предпочтительно 90°, с поверхностью 44, и

- поверхность 45 образует угол β, предпочтительно составляющий 120°, с поверхностью 44.

Кроме того, согласно предпочтительному варианту изобретения поверхности 44 и 47 по существу параллельны друг другу.

Для отливки открывного устройства 3, материал 2 вставляют внутрь формующего узла 10 в конфигурации, показанной на Фиг.3, в которой покрывающий участок 11 полностью помещен совершенно неповрежденным в камеру 32, кольцевой проход 41 малого сечения и кольцевой плоский участок 40 камеры 33 формующей полости 31. Более конкретно, покрывающий участок 11 расположен так, что сторона 11b обращена к камере 35 и цилиндрическому участку 39 камеры 33 формующей полости 31.

В это время со стороны 11а покрывающего участка 11 по каналу 38 нагнетают расплавленный пластик в камеру 32, которая постепенно заполняется от центральной части 36 в направлении кольцевого периферийного участка 34.

Давление расплавленного пластика, нагнетаемого в камеру 32 формующей полости 31, выталкивает покрывающий участок 11 материала 2, прижимая его к литьевой форме 30d, так что сторона 11b покрывающего участка 11 контактирует с литьевой формой 30d.

На этом этапе слой 5 термосвариваемого пластика покрывающего участка 11, обращенный к литьевой форме 30а, полностью плавится вместе с материалом пластика, нагнетаемым в формующую полость 31.

Расплавленный пластик растекается в радиальном направлении внутри камеры 32, пока, в итоге, не достигнет места пересечения камер 32 и 35, где покрывающий участок 11, не имеющий твердой опоры со стороны литьевых форм 30с и 30d, аккуратно пробивается давлением расплавленного пластика, который в результате заполняет всю камеру 35 для образования вытяжного кольца 21.

Точно так же, когда расплавленный пластик достигает кольцевого участка пересечения камер 32 и 33, покрывающий участок 11 пробивается давлением расплавленного пластика, который, в результате этого, затекает в цилиндрический участок 39 камеры 33 для образования участка 18 шейки носика 13 и резьбы 25.

Другими словами, расплавленный пластик пробивает покрывающий участок 11 на пересечении между камерой 32 и камерам 33 и 35 формующей полости 31 для образования сквозных отверстий, которые, затем, уплотняются пластиком для полного восстановления целостности материала 2.

Перед достижением камеры 33 расплавленный пластик вынужден пройти по узкому проходу 42. На этом этапе расплавленный пластик движется в направлении поверхности 43, образующей вход в проход 42 и образующей острую кромку 46 с поверхностью 44; таким образом, покрывающий участок 11 выталкивается давлением расплавленного пластика и прижимается к острой кромке 46, которая вытягивает покрывающий участок 11. Такое вытягивание позволяет разорвать покрывающий участок 11 рядом с острой кромкой 46.

Благодаря конкретной геометрии литьевой формы 30с в угловой области между поверхностями 43 и 47, которая позволяет увеличить площадь контакта между формой 30с и покрывающим участком 11, прорезанная кромка этого покрывающего участка сдвигается от прохода 42 к угловой области под давлением расплавленного пластика. Таким образом, в своем конечном положении прорезанная кромка покрывающего участка 11 расположена на расстоянии от кромки 46 на стороне камеры 32.

Кроме того, как конкретно показано на Фиг.6 и 7, благодаря особому углу между поверхностями 43 и 47 и высокой скорости расплавленного пластика на входе в проход 42, покрывающий участок 11 полностью удаляется с соединительного участка 19 кольцевой мембраны и не образует соединительной перемычки с носиком 13.

Когда пластик, заполняющий всю формующую полость 31, затвердевает, формы 30а, 30b, 30c, 30d перемещаются в открытую конфигурацию, чтобы еще раз подать материал 2 в направлении А, чтобы извлечь удаляемый участок 8 с соответствующим открывным устройством 3, образованным на нем, из формующего узла 10 и вставить другой удаляемый участок 8, на котором следует выполнить следующую операцию литья, в полость 31.

Преимущества устройства и способа литьевого формования по изобретению понятны из вышеприведенного описания.

В частности, в конце операции литья под давлением, выполняемой на формующем узле 10, можно получить открывное устройство 3, прочно соединенное с покрывающим участком 11 упаковочного материала 2, но в котором покрывающий участок сначала пробит насквозь, а затем вновь уплотнен пластиком, образующим носик 13 и вытяжное кольцо 21. В результате упаковка 1 обладает необходимыми газобарьерными свойствами и, в то же время, она легко вскрывается, как упаковка без газового барьера. То есть для того, чтобы открыть упаковку, полученную с использованием формующего узла 10, пользователю нужно разорвать только соединительный участок 19 кольцевой мембраны, соединяющий пластиковые детали, в отличие от газобарьерного материала, который уже был пробит насквозь при отливке открывного устройства 3.

На самом деле, (см., в частности, Фиг.6 и 7), покрывающий участок 11 пробивается аккуратно, без растрепывания, на стороне отрывного участка 12 путем комбинированного действия высокого давления пластика на входе в проход 42 и особой геометрии угла α между поверхностями 43 и 47, что значительно улучшает вскрытие упаковки 1 и позволяет гладко выливать пищевой продукт, который не загрязняется возможным попаданием фрагментов материала, из которого выполнен покрывающий участок в выливном отверстии 9.

Очевидно, что в формующий узел 10 и в способ литья, описанные выше, можно внести изменения, не выходящие за пределы объема изобретения, образованного в приложенной формуле.

В частности, описанная операция литья может применяться для покрывающих участков любого внешнего профиля, т.е. даже не круглых, для получения открывных устройств с трубчатыми носиками некруглого сечения, например овального, эллиптического или просто образованного замкнутыми профилями.

Кроме того, операции литья, описанные выше, также могут выполняться непосредственно на заготовках упаковочного материала, после того, как они будут образованы в открытые контейнеры на шпинделях, и перед тем, как они будут заполнены разливаемым пищевым продуктом и заварены.

И последнее по порядку, но не по значению, литьевые формы 30a, 30b, 30c, 30d могут быть даже не соосны друг с другом.

1. Устройство (10) для литьевого формования открывного устройства (3) на листовом упаковочном материале (2) для упаковки текучих пищевых продуктов, при этом упаковочный материал (2) содержит по меньшей мере первый (4) и второй (5, 6) слои и имеет отверстие (9), образованное сквозь первый слой (4) и запечатанное покрывающим участком (11) второго слоя (5, 6), при этом покрывающий участок (11) проходит поперечно оси (В) отверстия (9), при этом устройство (10) содержит первое и второе формующие средства (30b, 30c, 30d; 30а), расположенные на противоположных сторонах упаковочного материала (2) и которые могут быть установлены в открытую конфигурацию, позволяющую осуществлять подачу упаковочного материала (2), и в закрытую конфигурацию, в которой они образуют закрытую формующую полость (31), вмещающую указанный покрывающий участок (11) и выполненную с возможностью заполнения расплавленным пластиком для образования, когда пластик затвердеет, открывного устройства (3);при этом формующая полость (31) содержит:- первую камеру (32) пластинчатой формы, в которой расположен покрывающий участок (11) и литник (37), чтобы подать расплавленный пластик на первую сторону (11а) покрывающего участка и покрыть ее; и- вторую, трубчатую камеру (33), выступающую при использовании вдоль указанной оси (В) от стороны, противоположной указанному литнику (37) первой камеры (32), и выполненную с возможностью заполнения расплавленным пластиком, поступающим из первой камеры (32) посредством пробивания покрывающего участка (11), чтобы образовать на второй стороне (11b) покрывающего участка (112) выливной носик (13) открывного устройства (3),при этом первое формующее средство (30b, 30c, 30d) содержит ребро (41), продолжающееся при использовании вокруг указанной оси (В) и образующее вместе со вторым формующим средством (30а) проход (42) узкого сечения, соединяющий первую камеру (32) со второй камерой (33), и образующий, когда он заполнен пластиком, соединительный участок (19) разрываемой мембраны между указанным носиком (13) и пластиком, покрывающим покрывающий участок; причем указанное ребро (41) ограничено на стороне первой камеры (32) первой поверхностью (43), образующей кромку (46), на которой покрывающий участок (11) при использовании вытягивается под действием давления расплавленного пластика, текущего в проход (42), а первое формующее средство (30b, 30c, 30d) ограничено второй поверхностью (47), обращенной при использовании к покрывающему участку (11),отличающееся тем, что первая и вторая поверхности образуют угол (α), составляющий от 80° до 110°, так чтобы увеличить площадь, на которой покрывающий участок (11) прижимается расплавленным пластиком, и чтобы переместить отрезанный покрывающий участок от указанного прохода (42).

2. Устройство по п.1, в котором угол (α) составляет от 80° до 100°.

3. Устройство по п.1, в котором первая поверхность (43) по существу параллельна оси (В).

4. Устройство по любому из пп.1-3, в котором указанное ребро (41), указанный проход (42) узкого сечения, указанный разрываемый соединительный участок (19) разрываемой мембраны и указанная первая поверхность (43) имеют кольцевую конфигурацию вокруг оси (В).

5. Устройство по любому из пп.1-3, в котором указанная первая поверхность (43) имеет по существу цилиндрическую конфигурацию вокруг оси (В).

6. Устройство по любому из пп.1-3, в котором указанное ребро (41) ограничено, со стороны второй камеры (33), третьей поверхностью (45), имеющей по существу коническую форму вокруг оси (В) и сужающейся к указанному второму формующему средству (30а).

7. Способ литьевого формования открывного устройства (3) на листовом упаковочном материале (2) для упаковки разливного пищевого продукта, причем упаковочный материал (2) содержит по меньшей мере первый (4) и второй (5, 6) слои и имеет отверстие (9), образованное сквозь первый слой (4) и запечатанное покрывающим участком (11) второго слоя (5, 6), продолжающимся поперечно оси (В), при этом способ включает стадии:- нагнетания расплавленного пластика на первую сторону (11а) покрывающего участка (11) и в литник (37) первой камеры (32) пластинчатой формы;- подачи расплавленного пластика вдоль первой камеры (32) для покрытия первой стороны (11а) покрывающего участка (11);- подачи расплавленного пластика сквозь покрывающий участок (11) путем пробивания покрывающего участка давлением расплавленного пластика, чтобы достичь второй трубчатой камеры (33), выступающей вдоль оси (В) от стороны, противоположной указанному литнику (37) первой камеры (32) и- заполнения второй камеры (33) расплавленным пластиком, поступающим из первой камеры (32), для образования на второй стороне (11b) покрывающего участка (11) выливного носика (13) открывного устройства,при этом расплавленный пластик протекает из первой камеры (32) во вторую камеру (33) по проходу (42) малого сечения для образования разрываемого соединительного участка (19) между носиком (13) и пластиком, покрывающим покрывающий участок (11),при этом во время протекания из первой камеры (32) во вторую камеру (33) расплавленный пластик поступает к первой поверхности (43), образующей кромку (46), на которой покрывающий участок (11) вытягивается давлением расплавленного пластика и прижимает покрывающий участок (11) ко второй поверхности (47), граничащей с указанной первой камерой (32),отличающийся тем, что первая и вторая поверхности (43, 47) образуют угол (α), составляющий от 80° до 110° для увеличения площади, на которой покрывающий участок (11) прижимается расплавленным пластиком, и для перемещения отрезанного покрывающего участка от прохода (42).

8. Способ по п.7, в котором угол (α) составляет от 80° до 100°.

9. Способ по п.7, в котором первая поверхность (43) по существу параллельна оси (В).

10. Способ по любому из пп.7-9, в котором проход (42) малого сечения и первая поверхность (43) имеют кольцевую конфигурацию вокруг оси (В).

11. Способ по любому из пп.7-9, в котором первая поверхность (43) имеет по существу цилиндрическую конфигурацию вокруг оси (В).

12. Способ по любому из пп.7-9, в котором второй слой (6) содержит газобарьерный материал.

13. Способ по п.12, при котором упаковочный материал (2) содержит третий слой (5) из термосвариваемого пластика, нанесенный на второй слой (6) на стороне нагнетания; причем третий слой (5) плавится вместе с указанным расплавленным пластиком, протекающим по покрывающему участку (11).

14. Способ по любому из пп.7-9,13, при котором расплавленный пластик при его протекании запечатывает пробитый участок покрывающего участка (11).