Поршень с антикавитационной поверхностью для устройства дозирования топлива

Иллюстрации

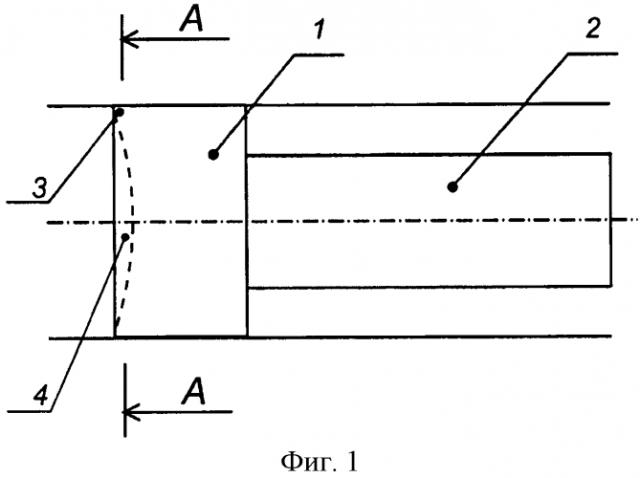

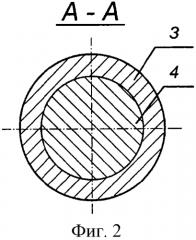

Показать всеИзобретение может быть использовано в устройствах дозирования топлива. Поршень для устройства дозирования топлива, изготовленный из алюминиевого сплава, содержит упрочненную интенсивной пластической деформацией головку (1) с ультрамелкозернистой структурой материала. Торец головки поршня имеет центральную антикавитационную область (4) с рыхлой структурой, полученной лазерной обработкой, углубленную по дуге окружности на 3-5 мм. Диаметр антикавитационной области (4) меньше диаметра головки (1) и образует по краям торца высокопрочное кольцо (3) шириной 2-5 мм. Технический результат заключается в снижении вероятности появления кавитации. 2 ил.

Реферат

Изобретение относится к двигателестроению, а именно к усовершенствованию конструкции поршня, и направлено на улучшение динамических характеристик и снижение вероятности появления кавитации; может быть использовано в устройствах дозирования топлива.

Традиционно в самолетостроении в качестве конструкционного материала при изготовлении поршня для устройства дозирования топлива используется жаропрочный алюминиевый сплав АК4-1, который по химическому и фазовому составам весьма близок к дуралюминам, но вместо марганца в качестве легирующих элементов содержит железо и никель. Сплав хорошо деформируется в горячем состоянии; коррозионная стойкость удовлетворительная. Для защиты от коррозии детали подвергаются анодированию, оксидированию и покрываются лакокрасочными материалами. Сплав отличается высокой износостойкостью (низкий коэффициент трения). Существенным недостатком данного сплава является то, что детали устройств дозирования топлива, а именно поршни, изготовленные из него, подвергаются нагреву и должны работать длительное время при температуре >150°C. При таких экстремальных условиях элементы топливной автоматики подвергаются коррозийным процессам, что в конечном итоге снижает безопасность всей системы автоматического управления летательным аппаратом [Справочник «Авиационные материалы», т.4, Алюминиевые и бериллиевые сплавы, ч.1. Деформируемые алюминиевые сплавы].

Существует ГОСТ Р 53558-2009, согласно которому есть специальные технические требования к алюминиевым поршням для двигателей. Можно выделить тот факт, что поршни должны быть изготовлены из алюминиево-кремниевых сплавов, легированных медью, никелем, магнием и другими металлами, повышающими механические свойства сплава. Структура сплава в термически обработанном поршне должна быть плотной, мелкозернистой, не должна иметь трещин, свищей, рыхлот, шлаковых засоров, посторонних включений и так далее. Твердость готовых поршней должна быть в пределах 80-120 НВ.

Известно, что при работе устройств дозирования топлива возникает гидродинамическая кавитация в тех участках потока, где давление понижается до некоторого критического значения, в любом топливе находится до 13% растворенного воздуха от общего объема, именно воздушные пузырьки, схлопываясь при резком изменении температуры и давления топлива, вызывают разрушение поверхностных слоев конструкции. Химическая агрессивность газов в пузырьках, имеющих к тому же высокую температуру, вызывает эрозию материалов, с которыми соприкасается жидкость. Это представляет собой серьезную проблему. Кавитационному разрушению подвержены практически все известные конструкционные материалы, при этом кавитационное разрушение деталей начинается с тонких поверхностных слоев их материала [Хватов Б.Н. Влияние состояния поверхностного слоя на кинетику кавитационного разрушения гидротурбинной стали //Вестник ТГТУ. 2002. Том 8. №3. С.507-512].

Как правило, в устройства дозирования топлива может входить один или несколько поршней, которые выполнены с возможностью перемещения в цилиндрическом корпусе (втулке). Они подвергаются различным видам давления топлива, что приводит к возникновению кавитации, разрушению поверхности металла самого поршня и, как следствие, потере качества управления.

Известен поршень (Патент РФ № 2182243, кл. F02B 77/13, 2002), который снабжен специальной неметаллической или композиционной полимерной вставкой, выполненной в виде цилиндра с эксцентричным отверстием под поршневой палец и установленной в предварительно увеличенные отверстия бобышек поршня.

Существенным недостатком данного изобретения является подверженность к воздействию давлений, сил трения на сам поршень, в связи с чем происходит выкрашивание торцевых поверхностей поршня. В конечном итоге при работе устройства дозирования топлива забиваются регулировочные отверстия, что может привести к потере управляемости системы автоматического управления летательного аппарата.

Известен поршень двигателя внутреннего сгорания (Патент №2116487, F02F 3/00, 1998), который содержит головку с выполненными в ней, по меньшей мере, двумя канавками для установки поршневых колец, юбку и бобышки с отверстиями под поршневой палец. Поршень изготовлен из композиционного материала, состоящего из матричного алюминиевого сплава, включающего кремний в количестве 11-26 об. %, и упрочнителя в виде частиц карбида кремния или оксида алюминия или смеси частиц карбида кремния и оксида алюминия.

Недостатком данного изобретения является сам материал, из которого изготовлен поршень. Такой материал после стандартной термической обработки не имеет достаточной прочности и твердости, подвержен кавитационному разрушению, что может отрицательно влиять на эксплуатационные свойства поршня и на работу системы в целом. Кроме того изменяются статические и динамические характеристики самого устройства дозирования топлива в процессе его эксплуатации.

Задача предлагаемого устройства - повышение износостойкости, термической и механической прочности, снижение потерь на трение, снижение кавитационного разрушения, которое обеспечит в конечном итоге безопасность устройства дозирования топлива, долгосрочность его работы.

Поставленная задача решается поршнем для устройства дозирования топлива, изготовленным из алюминиевого сплава, содержащим упрочненную интенсивной пластической деформацией головку с ультрамелкозернистой структурой материала и шток, причем торец головки имеет центральную антикавитационную область с рыхлой структурой, полученной лазерной обработкой, углубленную по дуге окружности на 3-5 мм, диаметр которой меньше диаметра головки с образованием по краям торца высокопрочного кольца шириной 2-5 мм.

Сущность изобретения пояснена чертежами, где на фиг.1 изображен поршень, а на фиг.2 изображен вид A- A фиг.1. Поршень содержит головку 1, шток 2, на торце головки показано высокопрочное кольцо 3 и антикавитационная область 4.

Предлагаемый поршень в устройстве дозирования топлива работает обычным образом.

Выполнение головки поршня из ультрамелкозернистого алюминиевого сплава АК4-1, упрочненного методом интенсивной пластической деформации, обеспечивает увеличение прочности материала на 10,5-15,6 кгс/мм2, твердости на 38 НВ по сравнению с обычной термической обработкой (Техническая справка МАКБ «Темп» по результатам исследования образцов из сплава АК4-1), в результате изготовление головки поршня из данного материала позволяет значительно уменьшить влияние силы трения на движение поршня. А лазерная обработка торцевой поверхности поршня позволяет уменьшить вероятность появления кавитации в ходе работы поршня.

Таким образом, предложенное изобретение позволяет повысить износостойкость, термическую и механическую прочность, снизить потери на трение, уменьшить кавитационные разрушения. Все это обеспечивает в конечном итоге безопасность устройства дозирования топлива, долгосрочность его работы.

Поршень для устройства дозирования топлива, изготовленный из алюминиевого сплава, содержащий упрочненную интенсивной пластической деформацией головку с ультрамелкозернистой структурой материала, причем торец головки имеет центральную антикавитационную область с рыхлой структурой, полученной лазерной обработкой, углубленную по дуге окружности на 3-5 мм, диаметр которой меньше диаметра головки с образованием по краям торца высокопрочного кольца шириной 2-5 мм.