Уплотнительный узел подвижного соединения

Иллюстрации

Показать всеИзобретение относится к уплотнительной технике. Уплотнительный узел подвижного соединения содержит по меньшей мере одну пару манжетных уплотнений с соответствующими проставками, каждое из которых выполнено в виде цилиндрической втулки с продольно выступающей уплотнительной губкой и сформировано посредством спиральной навивки полосы из фольги, содержащей слой терморасширенного графита с равномерно распределенным по его ширине расправленным углеродным жгутом, с последующей подпрессовкой в осевом направлении. Манжетные уплотнения каждой пары установлены на подвижном элементе и прилегают одно к другому большими торцами, а их уплотнительные губки направлены в противоположные стороны. Каждая из проставок выполнена в виде втулки, высота которой больше высоты уплотнительной губки соответствующего манжетного уплотнения, и установлена в углублении соответствующего манжетного уплотнения, образованного уплотнительной губкой и прилегающим к ней меньшим торцом соответствующего манжетного уплотнения, при этом указанные манжетные уплотнения с соответствующими проставками размещены в расточке корпуса и поджаты в осевом направлении нажимным элементом в осевом направлении. Изобретение обеспечивает герметичность и надежность подвижных соединений. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к уплотнительной технике, в частности, к узлам уплотнения механизмов, может быть использовано в различных отраслях машиностроения для герметизации кольцевого зазора между корпусом и размещенным в нем подвижным элементом (штоком, плунжером, поршнем), совершающим возвратно-поступательное движение, в гидравлических, пневматических и других устройствах, в процессе эксплуатации при высоких рабочих температурах (выше 200°C) и высоком давлении.

Известен уплотнительный узел подвижного соединения, содержащий пару манжетных уплотнений с проставкой, которые установлены на подвижном элементе таким образом, что их уплотнительные губки направлены в противоположные стороны, при этом указанные манжетные уплотнения с проставкой размещены в расточке корпуса и поджаты в осевом направлении нажимным элементом (RU 2256113 С2, F16J 15/16, 2005). Указанный уплотнительный узел предназначен для герметизации кольцевого зазора в подвижных соединениях с возвратно-поступательным движением.

Недостатком конструкции указанного уплотнительного узла является низкая степень герметичности вследствие того, что манжетные уплотнения выполнены из пластичного материала, например из политетрафторэтилена (флубона), теряющего прочность при повышении температуры, что приводит к сравнительно небольшому ресурсу, особенно при высоком давлении, ввиду относительной мягкости, снижении прочности при повышении температуры и текучести материала.

Задачей изобретения является обеспечение герметичности манжетных уплотнений подвижного соединения при возвратно-поступательном движении подвижного элемента (штока, поршня, плунжера), работающих в условиях эксплуатации при высоких давлениях и высоких рабочих температурах (выше 200°C) одновременно с повышением срока службы манжетных уплотнений за счет снижения неравномерности их износа в процессе работы.

Технический результат достигается тем, что в уплотнительном узле подвижного соединения, содержащем по меньшей мере одну пару манжетных уплотнений с соответствующими проставками, каждое из указанных манжетных уплотнений выполнено в виде цилиндрической втулки с продольно выступающей уплотнительной губкой и сформировано посредством спиральной навивки полосы из фольги, содержащей слой терморасширенного графита с равномерно распределенным по его ширине по меньшей мере одним расправленным углеродным жгутом, с последующей подпрессовкой в осевом направлении, манжетные уплотнения каждой пары установлены на подвижном элементе таким образом, что они прилегают одно к другому большими торцами, а их уплотнительные губки направлены в противоположные стороны, каждая из проставок выполнена в виде втулки, высота которой больше высоты уплотнительной губки соответствующего манжетного уплотнения, и установлена в углублении соответствующего манжетного уплотнения, образованного уплотнительной губкой и прилегающим к ней меньшим торцом соответствующего манжетного уплотнения, при этом указанные манжетные уплотнения с соответствующими проставками размещены в расточке корпуса и поджаты в осевом направлении нажимным элементом.

Преимущества манжетных уплотнений, выполненных из терморасширенного графита (ТРГ), заключаются в том, что теплопроводность ТРГ 100-150 Вт/м·К, что значительно выше теплопроводности политетрафторэтилена, которая не превышает 2,4 Вт/м·К, что обеспечивает эффективный отвод тепла из зоны трения и позволяет эксплуатировать силовые цилиндры без перегрева в широком диапазоне температур (до 650°C на воздухе, до 3000°C - в инертной атмосфере). ТРГ обладает низким коэффициентом трения по стали: <0,12 по сухой поверхности и <0,03 при наличии жидкостной пленки. Это свойство практически исключает износ манжетных уплотнений и увеличивает ресурс деталей. При этом ТРГ обладает низкой коррозийной активностью. Манжетные уплотнения из ТРГ практически непроницаемы для жидкостей и газов и являются универсальными, так как обладают высокой химической стойкостью практически ко всем средам за исключением сильных окислителей. При этом, чтобы в процессе эксплуатации манжетных уплотнений при больших давлениях рабочей среды избежать «вымывания» эластичного материала манжетного уплотнения - терморасширенного графита, манжетное уплотнение формируют из фольги, содержащей слой терморасширенного графита с равномерно распределенным по его ширине по меньшей мере одним расправленным углеродным жгутом, посредством ее спиральной навивки с последующей подпрессовкой в осевом направлении. Манжетные уплотнения каждой пары формируют в виде цилиндрической втулки с продольно выступающей уплотнительной губкой и устанавливают на подвижном элементе таким образом, что их большие торцы прилегают один к другому, а уплотнительные губки направлены в противоположные стороны. Надежное поджатие манжетных уплотнений с соответствующими проставками в осевом направлении нажимным элементом при их размещении в расточке корпуса обеспечивают за счет того, что каждая из проставок выполнена в виде втулки, высота которой больше высоты уплотнительной губки соответствующего манжетного уплотнения, и установлена в углублении соответствующего манжетного уплотнения, образованного уплотнительной губкой и меньшим торцом соответствующего манжетного уплотнения.

Технический результат также достигается тем, что на меньшем торце каждого из манжетных уплотнений выполнена кольцевая канавка, а на обращенном к нему торце соответствующей проставки выполнен кольцевой выступ с возможностью размещения в указанной кольцевой канавке соответствующего манжетного уплотнения. Это позволяет осуществлять центрирование манжетных уплотнений в расточке корпуса, тем самым устранить перекосы подвижного элемента и обеспечить более равномерное распределение нагрузки на уплотнительные губки.

Технический результат также достигается тем, что уплотнительный узел подвижного соединения дополнительно снабжен по меньшей мере одной регулировочной прокладкой, расположенной в расточке корпуса, позволяющей регулировать поджатие уплотнительной губки манжетного уплотнения и тем самым обеспечить более высокую степень герметичности подвижного соединения.

Вышеизложенные особенности и преимущества изобретения будут понятны из последующего описания предпочтительного примера осуществления уплотнительного узла подвижного соединения со ссылками на прилагаемые чертежи, на которых для представления одинаковых элементов используются одинаковые позиции:

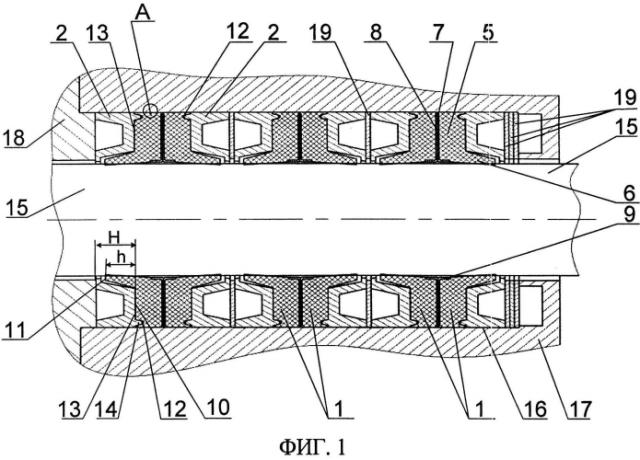

На фиг. 1 изображена схема уплотнительного узла подвижного соединения в соответствии с настоящим изобретением;

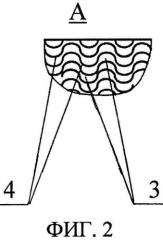

на фиг. 2 - выносной элемент А фиг. 1, отображающий в увеличенном масштабе чередующиеся слои терморасширенного графита и армирующего расправленного углеродного жгута, образующего гофры после подпрессовки в осевом направлении.

Уплотнительный узел подвижного соединения содержит по меньшей мере одну пару манжетных уплотнений 1 с соответствующими проставками 2.

Каждое из указанных манжетных уплотнений 1 выполнено из армированной графитовой фольги, которая содержит слой 3 терморасширенного графита и армирующие элементы 4 в виде по меньшей мере одного расправленного (площеного) углеродного жгута, волокна которого равномерно распределены по ширине слоя 3 терморасширенного графита (см. фиг. 2). Расправленный (англ. - spread) углеродный жгут - жгут из непрерывных углеродных волокон, которые расправлены до плоского состояния и расположены в плоскости, по существу, параллельно друг другу. Армирующие элементы 4 в виде по меньшей мере одного расправленного углеродного жгута придают графитовой фольге дополнительную механическую прочность, стойкость к вибрационным нагрузкам, при этом, образуя достаточно тонкий армирующий слой, обеспечивают армированной графитовой фольге гибкость.

В зависимости от ширины полосы графитовой фольги для армирования может быть использован один расправленный жгут или более.

Каждое из манжетных уплотнений 1 сформировано в виде цилиндрической втулки 5 с продольно выступающей уплотнительной губкой 6 посредством спиральной навивки полосы переменной ширины из описанной выше армированной графитовой фольги с образованием слоистой структуры с последующей подпрессовкой в направлении оси навивки. При подпрессовке навитой полосы в осевом направлении слои армированной графитовой фольги сжимаются, при этом равномерно распределенные по ширине армированной графитовой фольги волокна по меньшей мере одного расправленного углеродного жгута образуют гофры (см. фиг 2), препятствующие «вымыванию» терморасширенного графита.

Описанная выше спирально свитая из армированной графитовой фольги цилиндрическая втулка 5 для более надежной фиксации слоев может быть скреплена по большему торцу 7 (т.е. по торцу со стороны, противоположной уплотнительной губке 6) посредством защитной шайбы 8 с отбортовкой 9 по внутреннему диаметру.

Каждая из проставок 2 выполнена в виде втулки, высота Н которой больше высоты h уплотнительной губки 6 манжетного уплотнения 1 (где h - расстояние от меньшего торца 10 соответствующего манжетного уплотнения 1, прилегающего к уплотнительной губке 6, до вершины 11 уплотнительной губки 6). Каждая из проставок 2 может быть выполнена в виде втулки с П-образным поперечным сечением.

На меньшем торце 10 каждого из манжетных уплотнений 1 может быть выполнена кольцевая канавка 12. При этом на торце 13 соответствующей проставки 2 выполнен кольцевой выступ 14, ответный по форме кольцевой канавке 12 соответствующего манжетного уплотнения 1.

Каждая из проставок 2 установлена в углублении соответствующего манжетного уплотнения 1, образованном уплотнительной губкой 6 и меньшим торцом 10 соответствующего манжетного уплотнения 1. При этом кольцевой выступ 14 каждой из проставок 2, расположенный на ее торце, обращенном в сторону соответствующего манжетного уплотнения 1, размещен в кольцевой канавке 12 соответствующего манжетного уплотнения 1. Благодаря этому манжетные уплотнения 1 и соответствующие проставки 2 центрируются относительно оси как подвижного элемента 15, так и всего подвижного соединения.

При сборке подвижного соединения пару манжетных уплотнений 1 с размещенными в указанных выше углублениях соответствующими проставками 2 монтируют на подвижном элементе 15 подвижного соединения таким образом, что манжетные уплотнения 1 прилегают одно к другому большими торцами 7, при этом уплотнительные губки 6 манжетных уплотнений 1 направлены зеркально в противоположные стороны. Установленные на подвижном элементе 15 указанным образом манжетные уплотнения 1 с соответствующими проставками 2 размещают в расточке 16 корпуса 17 и поджимают в осевом направлении к дну расточки 16 посредством нажимного элемента 18. При этом уплотнительные губки 6 манжетных уплотнений 1 поджимаются к уплотняемой поверхности подвижного элемента 15, обеспечивая надежную герметичность подвижного соединения.

В случае длинноходного подвижного элемента 15 (например, длинноходного штока) для гашения его радиального биения в процессе работы на подвижном элементе 15 может быть установлено несколько пар манжетных уплотнений 1 с соответствующими проставками 2, обеспечивающих расположение длинноходного подвижного элемента 15 в корпусе без перекосов, тем самым обеспечивая более надежную герметизацию уплотнительного узла подвижного соединения.

Для дополнительного регулировочного поджатия уплотнительных манжет 1 в уплотнительном узле подвижного соединения может быть установлена по меньшей мере одна регулировочная прокладка 19, которая может быть размещена в расточке 16 корпуса 17 как со стороны дна расточки 16, так и со стороны нажимного элемента 18.

Таким образом, описанный выше уплотнительный узел подвижного соединения, работающий в условиях возвратно-поступательного движения в процессе эксплуатации при значительных колебаниях температуры и давления, за счет того что используемые в нем манжетные уплотнения сформированы посредством спиральной навивки полосы из фольги, содержащей слой терморасширенного графита с равномерно распределенным по его ширине по меньшей мере одним расправленным углеродным жгутом, с последующей подпрессовкой в осевом направлении, что обеспечивает его использование в широком температурном диапазоне (до 650°C на воздухе, до 3000°C - в инертной атмосфере) и высокую стойкость к «вымыванию» ТРГ, а также за счет конструктивного выполнения уплотнительного узла подвижного соединения, в котором манжетные уплотнения выполнены в виде цилиндрической втулки с продольно выступающей уплотнительной губкой (с образованием Г-образного поперечного сечения) и попарно установлены на подвижном элементе таким образом, что они прилегают одно к другому большими торцами, а их уплотнительные губки направлены в противоположные стороны, при этом в углублении каждого из манжетных уплотнений, образованном уплотнительной губкой и прилегающим к ней меньшим торцом манжетного уплотнения, установлена соответствующая проставка, выполненная в виде втулки, высота которой больше высоты уплотнительной губки соответствующего манжетного уплотнения, обеспечивает герметичность подвижных соединений в условиях эксплуатации при высоких рабочих температурах (выше 200°C), надежность, износостойкость, а также и эрозионную стойкость, позволяет увеличить срок службы уплотнительного узла подвижного соединения.

Описанные выше примеры осуществления следует во всех аспектах рассматривать лишь как иллюстративные и не обуславливающие никаких ограничений. Следовательно, могут быть использованы другие примеры осуществления настоящего изобретения и примеры внедрения, которые не выходят за пределы описанных здесь существенных признаков.

1. Уплотнительный узел подвижного соединения, содержащий по меньшей мере одну пару манжетных уплотнений с соответствующими проставками, каждое из указанных манжетных уплотнений выполнено в виде цилиндрической втулки с продольно выступающей уплотнительной губкой и сформировано посредством спиральной навивки полосы из фольги, содержащей слой терморасширенного графита с равномерно распределенным по его ширине по меньшей мере одним расправленным углеродным жгутом, с последующей подпрессовкой в осевом направлении, манжетные уплотнения каждой пары установлены на подвижном элементе таким образом, что они прилегают одно к другому большими торцами, а их уплотнительные губки направлены в противоположные стороны, каждая из проставок выполнена в виде втулки, высота которой больше высоты уплотнительной губки соответствующего манжетного уплотнения, и установлена в углублении соответствующего манжетного уплотнения, образованного уплотнительной губкой и прилегающим к ней меньшим торцом соответствующего манжетного уплотнения, при этом указанные манжетные уплотнения с соответствующими проставками размещены в расточке корпуса и поджаты в осевом направлении нажимным элементом.

2. Уплотнительный узел по п. 1, в котором на меньшем торце каждого из манжетных уплотнений выполнена кольцевая канавка, а на обращенном к нему торце соответствующей проставки выполнен кольцевой выступ с возможностью размещения в указанной кольцевой канавке соответствующего манжетного уплотнения.

3. Уплотнительный узел по п. 1, который дополнительно снабжен по меньшей мере одной регулировочной прокладкой, расположенной в расточке корпуса.