Центробежная форсунка с выступающими частями

Иллюстрации

Показать всеЦентробежная форсунка содержит кольцеобразный кожух с ограничивающими стенками, имеющий входную область и выходную область в направлении главного потока, по меньшей мере две лопатки, которые расположены в кольцеобразном кожухе. Каждая лопатка имеет обтекаемый профиль поперечного сечения, который проходит перпендикулярно к продольному направлению или с наклоном к направлению главного потока, преобладающего в центробежной форсунке. Область передней кромки каждой лопатки имеет профиль, который ориентирован параллельно направлению главного потока, преобладающего на передней кромке. Профили лопаток повернуты относительно направления главного потока, преобладающего на передней кромке, чтобы придавать потоку завихрение. По отношению к центральной плоскости лопаток задние кромки имеют по меньшей мере две выступающие части, которые поочередно продолжаются от центральной плоскости в противоположных поперечных направлениях. Кроме того, изобретение относится к способу работы такой горелки. Изобретение направлено на обеспечение высокоэффективной центробежной горелки с низким падением давления. 3 н. и 22 з.п. ф-лы, 14 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к центробежной форсунке с выступающими частями, а также к горелке для камеры сгорания газовой турбины, содержащей такую форсунку. В частности, изобретение относится к центробежным форсункам с выступающими частями, предназначенным для введения, по меньшей мере, одного газообразного и/или жидкого топлива в горелку.

Уровень техники

Центробежные форсунки необходимы для перемешивающих устройств в различных технических областях применения. Оптимизация центробежной форсунки направлена на уменьшение энергии, требуемой для получения определенной степени однородности. При непрерывном перемешивании потока падение давления за перемешивающим устройством является критерием для оценки требуемой энергии. Кроме того, время и пространство, требуемые для получения определенной степени однородности, являются важными параметрами при оценке перемешивающих устройств или перемешивающих элементов. Центробежные форсунки обычно используются для перемешивания двух непрерывных потоков текучей среды.

Потоки большого объема газа перемешиваются, например, в выпускном отверстии турбовентиляторных двигателей, где горячие выхлопные газы центральной части двигателя перемешиваются с относительно холодным и более медленным воздушным потоком в наружном контуре. Для того чтобы уменьшить звуковые излучения, вызванные этими различными потоками, перемешивающие устройства с выступающими частями были предложены, например, в документе US 4401269.

Одним из специфических вариантов применения перемешивания непрерывных струйных потоков является перемешивание топлива с окисляющей текучей средой, например воздухом, в горелке для сжигания с предварительным перемешиванием в последующей по потоку камере сгорания. В современных газовых турбинах хорошее перемешивание топлива и воздуха для горения является предварительным условием для полного сгорания с низкими выделениями.

Для того чтобы достигнуть высокой эффективности, требуется высокая температура на впускном отверстии турбины в стандартных газовых турбинах. В результате до высоких уровней поднимаются выделения NOx и затраты в течение жизненного цикла становятся более высокими. Эти проблемы могут быть уменьшены с применением последовательного цикла сгорания, в котором компрессор обеспечивает почти двойную степень повышения давления по сравнению с традиционным. Главный поток проходит первую камеру сгорания (например, использующую горелку обычного типа, как раскрыто в документ EP 1257809, или в документе US 4,932,861, также называемую камера сгорания EV, где EV обозначает Environmental), в которой сжигается часть топлива. После расширения на ступени высокого давления турбины, остающееся топливо добавляется и сжигается (например, используя горелку такого типа, который раскрыт в документе US 5,431,018 или US 5,626,017, или в документе US 2002/0187448, также называемую камера сгорания SEV, где S обозначает "sequential"). Обе камеры сгорания содержат горелки с предварительным перемешиванием, поскольку низкие выделения NOx требуют высокого качества перемешивания топлива и окислителя.

Поскольку во вторую камеру сгорания подается расширенный выхлопной газ первой камеры сгорания, то операционные условия позволяют самовоспламенение (спонтанное воспламенение) смеси топлива с воздухом, без подачи дополнительной энергии к смеси. Чтобы предотвратить воспламенение смеси топлива с воздухом в зоне перемешивания, время пребывания смеси здесь не должно превышать время задержки автовоспламенения. Этот критерий гарантирует области, свободные от пламени внутри горелки. Этот критерий представляет собой вызовы в получении надлежащего распределения топлива по ширине области выпуска горелки.

Горелки типа SEV в настоящее время спроектированы только для работы на природном газе и нефтепродуктах. Поэтому поток импульса топлива регулируется относительно потока импульса главного потока таким образом, чтобы проникать в вихри. Это делается с использованием воздуха из последней ступени компрессора (транспортирующий воздух высокого давления). Транспортирующий воздух высокого давления проводится в обход турбины высокого давления. Последующее перемешивание топлива и окислителя на выходе из зоны перемешивания как раз достаточно, чтобы обеспечить низкий уровень выделений NOx (качество перемешивания) и избежать обратного удара пламени (время пребывания смеси), который может быть вызван автовоспламенением смеси топлива и воздуха в области перемешивания.

Раскрытие изобретения

Задачей настоящего изобретения является обеспечение высокоэффективной центробежной форсунки с низким падением давления. В качестве применения такой центробежной форсунки раскрывается горелка, содержащая такую центробежную форсунку.

Прежде всего предлагается центробежная форсунка, производящая смесь с высокой степенью однородности, использующая только минимальное падение давления. Кроме того, предлагается горелка с такой центробежной форсункой. Такая горелка предлагается, например, чтобы увеличить эффективность газотурбинного двигателя, увеличить теплотворную способность топлива, а также упростить конструкцию.

Предлагаемая центробежная форсунка содержит кольцеобразный кожух с ограничивающими стенками, имеющий входную область и выходную область в направлении главного потока. По меньшей мере две лопатки располагаются в кольцеобразном кожухе, при этом каждая лопатка имеет обтекаемый профиль поперечного сечения, который проходит перпендикулярно к продольному направлению или с наклоном к направлению главного потока, преобладающего в центробежной форсунке. Область передней кромки каждой лопатки имеет профиль, который ориентирован параллельно направлению главного потока, преобладающего на передней кромке, при этом профили лопаток повернуты от направления главного потока, преобладающего на передней кромке, чтобы придавать потоку завихрение. Завихрение вращается вокруг центральной оси центробежной форсунки. По отношению к центральной плоскости лопаток задние кромки обеспечиваются, по меньшей мере, двумя выступающими частями в противоположных поперечных направлениях, чтобы улучшить перемешивание при низком падении давления.

В результате получается суперпозиционное перемешивающее устройство, которое осуществляет перемешивание благодаря комбинированному эффекту завихрения и вихрям, вызванным выступающими частями. Завихрение приводит к перемешиванию в большом масштабе, а вихри перемешивают в маленьком масштабе, приводя в результате к общему однородному перемешиванию.

Когда центробежная форсунка с выступающими частями применяется для горелки, она приводит не только к хорошему перемешиванию при низком падении давления, но также и к высокой рециркуляции потока в последующей по потоку камере сгорания. Поток с высокой рециркуляцией приводит к лучшему, более стабильному сгоранию. Как правило, стабильность пламени улучшается вместе с потоком рециркуляции, т.е. можно избежать или уменьшить пульсации сгорания с увеличением потока рециркуляции.

Обычно в центробежной форсунке имеется от 4 до 20 лопаток. В одном варианте осуществления изобретения на центробежной форсунке имеется от 10 до 15 лопаток. Чтобы избежать собственных частот по потоку после лопаток, в дополнительном варианте осуществления изобретения предлагается нечетное число лопаток.

Выступающие части поочередно продолжаются от центральной плоскости, т.е. в поперечном направлении по отношению к центральной плоскости. Их формой может быть, например, последовательность полуокружностей, секторов окружностей, форма может быть синусной или синусоидальной, она также может быть в виде сочетания секторов окружностей или синусоидальных кривых и добавленных прямых секций, где прямые секции являются асимптотическими к кривым или секторам окружностей. Дополнительно возможны треугольные, прямоугольные или подобные периодические формы. Предпочтительно, все выступающие части имеют, по существу, одинаковую форму вдоль задней кромки. Выступающие части располагаются рядом друг с другом таким образом, чтобы они образовывали связанную линию задней кромки. Углы выступающей части следует выбирать таким образом, чтобы избегать разделения потока. В соответствии с одним вариантом осуществления изобретения углы (α1, α2) выступающей части составляют от 15° до 45°, предпочтительно от 25° до 35°, чтобы избегать разделения потока.

В соответствии с предпочтительным вариантом осуществления изобретения расположение выступающих частей проектируется таким образом, чтобы гарантировать распределение касательной скорости и осевой скорости на задней кромке лопаток, что приводит к синусоидальному радиальному распределению выходного угла, где выходной угол является нормализованным соотношением касательной скорости (в радиальном направлении) к осевой скорости. Обычно расстояние в радиальном направлении между максимумами в выходном угле равно расстоянию между двумя максимумами в угле отклонения выступающих частей.

В соответствии с предпочтительным вариантом осуществления изобретения задняя кромка обеспечивается, по меньшей мере, тремя, предпочтительно, по меньшей мере, четырьмя выступающими частями, последовательно расположенными рядом друг с другом вдоль задней кромки, и, альтернативно, образовывая выступы в двух противоположных поперечных направлениях.

Дополнительный предпочтительный вариант осуществления изобретения характеризуется тем, что лопатка содержит, по существу, прямую переднюю кромку. Однако передняя кромка может быть также закруглена, изогнута или слегка закручена.

В соответствии с дополнительным предпочтительным вариантом осуществления изобретения лопатка на участке, расположенном по потоку перед главным направлением потока, имеет максимальную ширину. Ниже по потоку размер этой ширины W, т.е. расстояние между поперечными боковыми стенками, определяющими лопатку, по существу, постоянно уменьшается в направлении задней кромки (задняя кромка образует или острый край, или закругленный край). Высота, определяемая как расстояние в поперечном направлении вершин соседних выступающих частей, составляет в этом случае, предпочтительно, по меньшей мере, половину максимальной ширины. В соответствии с одним особенно предпочтительным вариантом осуществления изобретения эта высота, приблизительно, является такой же, как максимальная ширина лопатки. В соответствии с другим, особенно предпочтительным вариантом осуществления изобретения эта высота, приблизительно, составляет двойную максимальную ширину лопатки. Вообще говоря, предпочтительно, чтобы высота являлась, по меньшей мере, такой же большой, как и максимальная ширина, предпочтительно не более чем в три раза больше, чем максимальная ширина.

В соответствии с вариантом осуществления изобретения лопатки центробежной форсунки содержат, по существу, прямую переднюю кромку.

В соответствии с дополнительным предпочтительным вариантом осуществления изобретения поперечная деформация лопатки, образующая выступающие части только, самое большее, в нижней части по ходу потока, составляющей две трети от длины лопатки (измеренной вдоль направления главного потока). Это означает, что участок лопатки, расположенный выше по потоку, имеет, по существу, симметричную форму по отношению к центральной плоскости. Ниже по потоку выступающие части поднимаются непрерывно и плавно в каждом поперечном направлении, образуя волнистую форму боковых стенок лопатки, причем амплитуда этой волнистой формы увеличивается до максимального значения на задней кромке.

Для центробежных форсунок, в которых выступающие части совпадают по фазе, среднее расстояние между центральными плоскостями двух лопаток составляет, по меньшей мере, 0.5 от высоты выступающих частей, предпочтительно, по меньшей мере, 0.9 от высоты выступающих частей, для того чтобы оптимизировать структуру потока в перемешивающем устройстве.

В соответствии с дополнительным вариантом осуществления изобретения поперечные отклонения от центральной плоскости двух соседних лопаток, которые образуют выступающие части, находятся в противофазе. Для таких выступающих частей среднее расстояние между центральными плоскостями двух лопаток составляет, по меньшей мере, 1.2 от высоты выступающих частей, предпочтительно, по меньшей мере, 1.2 от высоты выступающих частей, для того чтобы оптимизировать структуру потока в перемешивающем устройстве и обеспечить перемешивание перпендикулярно к центральными плоскостям двух лопаток, а также в направлении центральных плоскостей двух соседних лопаток.

В соответствии с еще одним вариантом осуществления изобретения переход от области плоской передней кромки к отклонениям является плавным с кривизной поверхности, представляющей функцию с непрерывной первой производной.

В соответствии с одним вариантом осуществления изобретения кожух, выступающий относительно центральной оси, выровнен по отношению к направлению главного потока. Полученная в результате центробежная форсунка имеет впускную область и выпускную область, которые перпендикулярны к центральной оси, чтобы образовывать осевую центробежную форсунку, имеющую лопатки с выступающими частями.

В соответствии с другим вариантом осуществления изобретения высота выступающей части и/или ее периодичность являются функцией радиального расстояния выступающей части до центральной оси центробежной форсунки вдоль задней кромки лопатки. Например, высота выступающей части и/или периодичность пропорциональны радиальному расстоянию выступающей части до центральной оси центробежной форсунки вдоль задней кромки лопатки.

Помимо осевых центробежных форсунок возможны радиальные центробежные форсунки с лопатками, имеющими выступающие части. В соответствии с одним вариантом осуществления изобретения кольцеобразный кожух выступает в радиальном направлении относительно центральной оси, перпендикулярно направлению главного потока, при этом входная область и выходная область скомпонованы таким образом, чтобы они были концентрическими и образовывали радиальную центробежную форсунку.

Для использования в вариантах применения с турбулентным впуском в центробежную форсунку обеспечиваются, по меньшей мере, две лопатки с, по меньшей мере, двумя выступающими частями в противоположных поперечных направлениях на передних кромках лопаток. В направлении потока дополнительные выступающие части в области передней кромки обычно выступают вверх, почти до начала выступающих частей задней кромки. Они имеют эффект приведения потока к требуемым условиям на турбулентных впусках и улучшают перемешивание благодаря расположенным ниже по потоку выступающим частям.

В одном варианте осуществления изобретения поперечные отклонения от центральной плоскости двух соседних лопаток, которые образуют выступающие части, имеют совпадающую фазу для низкого падения давления. Для дополнительно улучшенного перемешивания поперечное отклонение от центральной плоскости двух соседних лопаток, которые образуют выступающие части, не совпадает по фазе. Предпочтительно, фазы являются перевернутыми, т.е. угол фазы составляет 180°.

Специфической задачей изобретения является обеспечение горелки с улучшенным перемешиванием. Эта задача достигается за счет обеспечения горелки с центробежной форсункой, выполненной как устройство для впрыскивания, в котором центробежная форсунка имеет, по меньшей мере, одну лопатку, которая располагается в горелке с, по меньшей мере, одним соплом для введения, по меньшей мере, одного топлива в горелку. Эта, по меньшей мере, одна лопатка имеет обтекаемый профиль h поперечного сечения, который проходит в продольном направлении, перпендикулярно или с наклоном к направлению главного потока, преобладающего в центробежной форсунке. В соответствии с изобретением такая лопатка формируется таким образом, что по отношению к центральной плоскости лопатки задняя кромка обеспечивается, по меньшей мере, двумя выступающими частями в противоположных поперечных направлениях.

Другими словами, задняя кромка не образует прямую линию, а образует волнистую или синусоидальную линию, причем эта линия колеблется вокруг центральной плоскости. Настоящее изобретение включает в себя впрыскивание топлива из лопатки с выступающими частями. Обычно топливо впрыскивается на задней кромке инжекторов с выступающими частями. Впрыск топлива, предпочтительно, производится вдоль осевого направления, что устраняет необходимость использования транспортирующего воздуха высокого давления.

Изобретение обеспечивает возможность перемешивания топлива-воздуха с низким коэффициентом потока импульса. Линейная система впрыскивания топлива включает в себя определенное количество лопаток с выступающими частями, расположенных зигзагообразно по отношению друг к другу.

Горелка может использоваться для перемешивания топлива-воздуха, а также перемешивания топлива с любым видом газа, используемого в закрытых или полузакрытых газовых турбинах, или газообразными продуктами сгорания первой ступени сгорания.

Эти горелки могут использоваться для газовых турбин, содержащих один компрессор, одну камеру сгорания и одну турбину, а также для газовых турбин с одним или множеством компрессоров, по меньшей мере, две камеры сгорания и, по меньшей мере, две турбины. Они могут, например, использоваться как горелки с предварительным перемешиванием в газовой турбине с одним компрессором или также могут быть использованы в камере сгорания с промежуточным подогревом для вторичной камеры сгорания газовой турбины с последовательным сгоранием, имеющей первую и вторую камеры сгорания с впрыскивающим устройством для введения, по меньшей мере, одного газообразного и/или жидкого топлива в горелку.

Горелка может содержать одну центробежную форсунку или множество центробежных форсунок. Горелка с одной центробежной форсункой обычно имеет круглое сечение. Горелка, содержащая множество центробежных форсунок, может иметь любое сечение, но обычно оно является круглым или прямоугольным. Обычно множество горелок располагаются соосно вокруг оси газовой турбины. Сечение горелки определяется ограничивающей стенкой, которая, например, образует легкий корпус, аналогичный по форме горелке.

Изобретение позволяет обеспечить уменьшенные потери давления за счет инновационной конструкции инжектора. Конструкция имеет следующие преимущества:

- увеличенная эффективность газовой турбины (GT);

- выступающим частям может придаваться такая форма, чтобы они производили соответствующие структуры потока. Интенсивная сдвигающее усилие вихрей помогает в быстром перемешивании, а также помогает избежать карманов с низкой скоростью. Аэродинамически благоприятная система впрыскивания и перемешивания даже дополнительно уменьшает падение давления. Благодаря только наличию одного устройства (инжектора) в большей степени, чем отдельных элементов: а) перемешивающего устройства большого масштаба на входе в горелку, б) вихревых генераторов на инжекторе, и в) инжектора, - давление сохраняется. Такого рода сохранения могут быть использованы, чтобы увеличить скорость главного потока, которая является выгодной, если приходит к смесям топлива и воздуха с высокой реактивностью, или может быть использована, чтобы увеличить технические характеристики газовой турбины.

- топливо может впрыскиваться линейно, прямо на местоположение, где генерируются вихри. Конструкция прохода для охлаждающего воздуха может быть упрощена, поскольку топливо больше не требует импульса от транспортирующего воздуха высокого давления.

Одним из главных пунктов этого изобретения является объединение аспекта генерирования вихрей и устройства впрыскивания топлива как традиционно используемых в соответствии с современным уровнем техники в качестве отдельных элементов (отдельный структурный элемент генератора вихрей, расположенный выше по ходу потока от отдельного устройства впрыскивания топлива) в одном едином комбинированном устройстве генерирования вихрей и впрыскивания топлива. За счет этого перемешивание топлива с окисляющим воздухом и генерирование вихрей осуществляются в очень близкой пространственной близости и очень эффективно, таким образом, возможно более быстрое перемешивание и длина зоны перемешивания может быть уменьшена. В некоторых случаях даже возможно, за счет соответствующей конструкции и ориентации корпуса на траектории окисляющего воздуха, пропустить элементы для доведения потока до определенного состояния (направляющее устройство потока, направляющие лопатки), поскольку корпус также может принимать на себя доведение потока до определенного состояния. Все это является возможным без серьезного падения давления вдоль впрыскивающего устройства, таким образом, общая эффективность процесса может быть поддержана или улучшена.

Как правило, в частности для вариантов применения газовой турбины, лопатка имеет высоту H вдоль ее продольной оси (перпендикулярной главному потоку) в диапазоне от 20 до 200 мм. В частности, при данных обстоятельствах периодичность λ («длина волны») выступающих частей, предпочтительно, находится в диапазоне 10-100 мм, особенно предпочтительно, находится в диапазоне 20-60 мм. Это означает, что вдоль задней кромки лопатки располагаются, например, шесть чередующихся выступающих частей, по три в каждом поперечном направлении.

В соответствии с еще одним предпочтительным вариантом осуществления изобретения на задней кромке располагаются, по меньшей мере, два, предпочтительно, по меньшей мере, три, возможно даже четыре, пять или более топливных сопел, при этом они распределены (предпочтительно, эквидистантным образом) вдоль задней кромки.

В соответствии с другим предпочтительным вариантом осуществления изобретения топливные сопла располагаются, по существу, на центральной плоскости лопатки (таким образом, обычно не на участках с выступающими частями задней кромки). В этом случае топливное сопло, предпочтительно, располагается на каждой позиции или каждой второй позиции вдоль задней кромки, где задняя кромка с выступающими частями пересекает центральную плоскость.

В соответствии с еще одним вариантом осуществления изобретения топливные сопла располагаются, по существу, на вершинах выступающих частей, при этом топливное сопло располагается, предпочтительно, на каждой вершине или каждой второй вершине вдоль задней кромки.

В соответствии с другим вариантом осуществления изобретения горелка, по меньшей мере, одно впрыскивающее устройство с, по меньшей мере, одним соплом для введения, по меньшей мере, одного топлива в горелку по потоку перед лопатками и/или, по меньшей мере, одно сопло для введения, по меньшей мере, одного топлива в горелку обеспечивается на внутренней ограничивающей стенке и/или внешней ограничивающей стенке горелки.

Как правило, по меньшей мере, сопло впрыскивает топливо (жидкость или газ) и/или транспортирующий газ параллельно направлению главного потока. Однако, по меньшей мере, одно сопло может также впрыскивать топливо и/или транспортирующий газ под углом наклона к нормали, не более чем 30° по отношению к направлению главного потока. Предпочтительно, лопатка выступает поперек всего сечения потока между противоположными стенками горелки.

В соответствии с предпочтительным вариантом осуществления изобретения лопатка обеспечивается охлаждающими элементами, причем эти охлаждающие элементы, предпочтительно, подвергаются внутренней циркуляции охлаждающей среды вдоль боковых стенок лопатки (т.е. за счет обеспечения структуры с двойными стенками) и/или за счет отверстий пленочного охлаждения, предпочтительно, расположенных около задней кромки, при этом самыми предпочтительными являются охлаждающие элементы, в которые подается воздух из подачи транспортирующего газа, также используемого для впрыскивания топлива.

Множество отдельных выпускных отверстий множества сопел могут быть расположены рядом друг с другом и могут быть расположены на задней кромке.

По меньшей мере, одно щелевидное выпускное отверстие, выполняющее роль сопла, может быть расположено на задней кромке. Щелевидное или продолговатое щелевое сопло, как правило, расположено таким образом, чтобы проходить вдоль задней кромки лопатки.

Сопло может содержать множество выпускных отверстий для различных типов топлива и транспортирующего воздуха. В одном варианте осуществления изобретения первое сопло, предназначенное для впрыскивания жидкого топлива или газового топлива, и второе сопло - для впрыскивания транспортирующего воздуха, который окружает первое сопло, располагаются на задней кромке. В другом варианте осуществления изобретения первое сопло, для впрыскивания жидкого топлива, второе сопло, для впрыскивания газообразного топлива, которое окружает первое сопло, и третье сопло, для впрыскивания транспортирующего воздуха, которое окружает первое сопло и второе сопло, располагаются на задней кромке.

Помимо улучшенной горелки, содержащей центробежную форсунку, способ работы такой горелки является задачей изобретения. В зависимости от операционных условий и точки нагрузки газовой турбины, поток топлива, впрыскиваемого через горелку, изменяется в широком диапазоне. Простая операция, когда поток в равной степени распределяется по всем соплам горелки и поток через каждое сопло пропорционален общему потоку, может привести к очень маленьким скоростям потока на отдельных соплах, ухудшая качество впрыскивания и глубину f проникновения топлива в воздушный поток.

В соответствии с одним вариантом осуществления изобретения способ работы определенного количества сопел для впрыскивания топлива, через которые впрыскивается топливо, определяется как функция от общего впрыскиваемого потока топлива, для того чтобы гарантировать минимальный поток в действующих соплах.

В другом варианте осуществления изобретения топливо впрыскивается через каждое второе топливное сопло лопатки при низких расходах потока топлива. Альтернативно, топливо впрыскивается только через топливные сопла каждой второй или третьей лопатки горелки. Кроме того, предлагается комбинация обоих способов, чтобы уменьшить впрыскивание топлива. Предполагается, что для низкого массового расхода топлива впрыскивание топлива производится через каждое второе или третье топливное сопло лопатки, и только через топливные сопла каждой второй или третьей лопатки горелки. При увелченном массовом расходе топлива количество лопаток, используемых для впрыскивания топлива, а затем количество сопел, используемых для впрыскивания топлива на каждую лопатку, может быть увеличено. Альтернативно, при увеличенном массовом расходе топлива количество сопел, используемых для впрыскивания топлива на каждую лопатку, может быть увеличено, а затем и количество лопаток, используемых для впрыскивания топлива, может быть увеличено. Активизация и деактивизация сопел может быть определена, например, основываясь на соответствующих пороговых значениях потоков топлива.

Кроме того, настоящее изобретение относится к использованию горелки, как определено выше, для сгорания в условиях высокой реактивности, предпочтительно, для сгорания при высоких температурах во впускных отверстиях горелки, и/или для сгорания топлива MBtu, как правило с теплотворной способностью 5000-20000 кДж/кг, предпочтительно 7000-17000 кДж/кг, более предпочтительно 10000-15000 кДж/кг, наиболее предпочтительно, чтобы такое топливо содержало газ водород.

Дополнительные варианты осуществления изобретения изложены ниже, в зависимых пунктах формулы изобретения.

Краткое описание чертежей

В дальнейшем описываются предпочтительные варианты осуществления изобретения со ссылками на чертежи, которые для иллюстративных целей, но не с ограничивающей целью, представляют предпочтительные варианты осуществления изобретения. На этих чертежах:

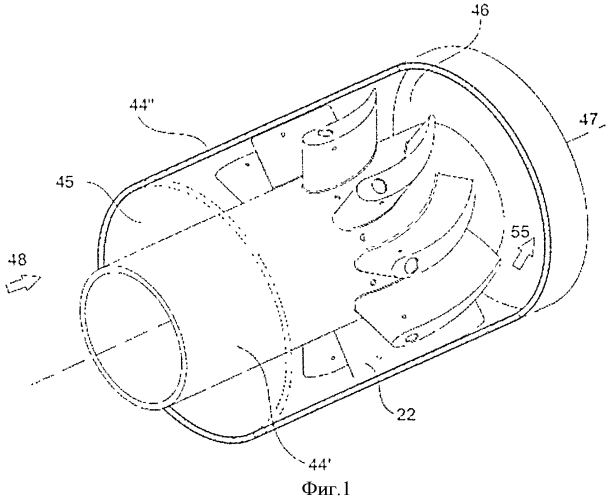

на фиг.1 показан схематичный вид в перспективе традиционной центробежной форсунки с выступающими частями, имеющей прямые задние кромки;

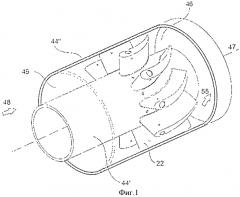

на фиг.2a - схематичный вид в перспективе на лопатки с выступающим частями и траектории потоков, создаваемых на обеих сторонах, а также ее задняя кромка;

на фиг.2b - лопатка, вид сбоку;

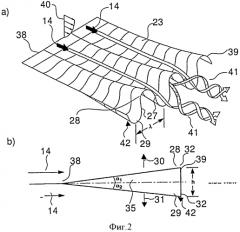

на фиг.3a - центробежная форсунка с лопатками со стороны конца, расположенного ниже по ходу потока, с выступающими частями на соседних лопатках, расположенных в совпадающей фазе друг с другом;

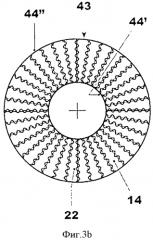

на фиг.3b - расположенные в несовпадающей фазе;

на фиг.3c - пример кольцевой камеры сгорания с горелками, содержащими одну центробежную форсунку на горелку;

на фиг.3d - пример кольцевой камеры сгорания с горелками, содержащими пять центробежных форсунок на горелку;

на фиг.4a - схематичный вид в перспективе секции центробежной форсунки, содержащей лопатки, где выступающие части на соседних лопатках располагаются в совпадающей фазе;

на фиг.4b - секция плоского выступа центробежной форсунки;

на фиг.5 - схематичный вид в перспективе центробежной форсунки со скрученными лопатками и выступающими частями на задней кромке;

на фиг.6 - схематичный вид сбоку горелки с двумя концентрически расположенными центробежными форсунками;

на фиг.7 - виды напротив главного потока на задней кромке лопаток с выступающими частями с различными расположениями сопла в соответствии с изобретением;

на фиг.8 - относительная рециркуляция потока, как функция количества центробежных форсунок для различных типов центробежных форсунок.

Осуществление изобретения

На фиг.1 показан схематичный вид в перспективе традиционной центробежной форсунки 43. Центробежная форсунка 43 содержит кольцеобразный кожух с внутренней ограничивающей стенкой 44′, внешней ограничивающей стенкой 44″, входной областью 45 и выходной областью 46. Лопатки 22 расположены между внутренней ограничивающей стенкой 44′ и внешней ограничивающей стенкой 44″. Область передней кромки каждой лопатки 22 имеет профиль, который ориентирован параллельно направлению 48 входного потока. В этом примере показанный входной поток является коаксиальным по отношению к продольной оси 47 центробежной форсунки 43. Профили лопаток 22 повернуты относительно направления 48 главного потока, чтобы придавать потоку завихрение, получая в результате направление 55 выходного потока, которое расположено под углом относительно направления 48 входного потока. Главный поток является коаксиальным по отношению к кольцеобразной центробежной форсунке. Выходной поток вращается вокруг оси центробежной форсунки.

Концепция смешивания с использованием выступающих частей описана со ссылкой на фиг.2. На фиг.2 показаны условия потока вдоль единственной лопатки. Центральная плоскость 35 расположена, по существу, параллельно направлению 14 воздушного потока, при этом имеется прямая передняя кромка 38 и задняя кромка 39 с выступающими частями. Воздушный поток 14 на передней кромке находится в ситуации, когда развивается такой профиль потока, который показан схематически на виде сверху с помощью стрелок 14.

Структура 42 выступающих частей на задней кромке 39 является развивающейся по потоку после передней кромки 38 постепенно к волнистой форме с выступающими частями, проходящими в первом направлении 30, которое является поперечным к центральной плоскости 35, при этом выступающая часть, проходящая в этом первом направлении 30, обозначена ссылочной позицией 28. Выступающие части, проходящие во втором поперечном направлении 31, таким образом, как показано на фиг.2a в направлении вниз, обозначены ссылочной позицией 29. Выступающие части чередуются в двух направлениях, и где бы выступающие части или какая-либо линия/плоскость, формирующие заднюю кромку, ни проходили через центральную плоскость 35, в этом месте находится точка 27 перегиба.

Как можно увидеть с помощью стрелок, показанных на фиг.2a, воздушный поток, протекающий в каналах на верхней стороне, и воздушные потоки, протекающие в каналах на нижней стороне, перемешиваются и начинают образовывать вихри по потоку после задней кромки 39, приводя к интенсивному перемешиванию, как обозначено с помощью ссылочной позиции 41. Эти вихри 41 полезны во время впрыскивания топлива/воздуха, как будет дополнительно описано ниже.

Структура 42 выступающих частей определяется следующими параметрами:

- периодичность λ соответствует ширине одного периода выступающих частей в направлении, перпендикулярном направлению 14 главного потока;

- высота h является расстоянием в направлении, перпендикулярном направлению 14 главного потока, т.е. вдоль направлений 30 и 31, между соседними вершинами соседних выступающих частей, как определено на фиг.2b;

- первый угол α1 выступающей части (также называемый углом подъема), который определяет отклонение выступающей части 28 в первом направлении, и второй угол α2 выступающей части (также называемый углом подъема), который определяет отклонение выступающей части 29 во втором направлении 31. Как правило, α1 идентичен α2.

На фиг.3 в вариантах a) и b) показана центробежная форсунка 43 с множеством лопаток 22 с переднего по потоку конца центробежной форсунки. Показанные в варианте a) выступающие части соседних лопаток 22 расположены в совпадающей фазе друг с другом, т.е. выступающие части имеют одинаковую периодичность. Таким образом, выступающие части соседних лопаток 22 пересекаются соответствующей центральной линией в том же самом месте в продольном направлении, при этом в том же самом месте в продольном направлении отклонение каждого корпуса имеет то же самое абсолютное значение.

Выступающие части на соседних лопатках 22, показанные в варианте b), расположены не в совпадающей фазе друг с другом, в частности, когда фазы смещены на 180°, т.е. выступающие части обеих лопаток 22 пересекаются с центральной линией в том же самом месте в продольном направлении, при этом в том же самом месте в продольном направлении отклонение каждого корпуса имеет то же самое абсолютное значение, но в противоположном направлении.

Выступающие части, которые расположены не в одинаковой фазе друг с другом, могут дополнительно улучшать перемешивание.

На фиг.3c и 3d показаны примеры кольцевых камер сгорания с горелками 1, содержащими центробежные форсунки 43 с лопатками 22, имеющими задние кромки с выступающими частями на переднем конце. Горелки равномерно распределены по окружности вокруг центральной оси газовой турбины и выпускают воспламеняемую смесь топлива и газа в кольцевую камеру сгорания. В примере, показанном на фиг.3c, каждая горелка 1 содержит одну центробежную форсунку 43. В примере, показанном на фиг.3d, в каждой горелке 1 расположены пять центробежных форсунок 43 в виде круговой структуры. Горелки, показанные на фиг.3c и 3d, также могут быть использованы в комбинации с множеством трубчатых камер сгорания, вместо расположения в одной кольцевой камере сгорания.

На фиг.4а показан вид в перспективе части центробежной форсунки 43 такого типа, который показан на фиг.3a. На фиг.4а показан вид в перспективе части центробежной форсунки 43, содержащей две лопатки 22 с выступающими частями на задних кромках, которые расположены между внутренними ограничивающими стенками 44′ и внешней ограничивающей стенкой 44″, образующей кольцевой путь потока вместе с входной областью 45 и выходной областью 46. Выступающие части на лопатках 22 расположены в совпадающей фазе.

Лопатки 22 выполнены таким образом, чтобы перенаправлять главный поток, который входит в центробежную форсунку 43 в направлении 48 входного потока коаксиально по отношению к кольцевому протоку, для создания завихрения потока, и направления потока в направлении 55 выходного потока, который проходит под углом относительно направления 48 входного потока и вращается вокруг оси центробежной форсунки 43.

На фиг.4b показан плоский вид центробежной форсунки 43 с выступающими частями на задних кромках лопаток 22. На данно