Барабанный смеситель

Иллюстрации

Показать всеИзобретение относится к области смешения сыпучих материалов и жидких сред и может найти применение в химической, пищевой, фармацевтической и других отраслях промышленности. Барабанный смеситель содержит цилиндрический корпус с цапфой и крышкой, вал, на котором установлен корпус, подшипниковую опору, привод, поворотную раму и перемешивающее устройство, состоящее из перфорированных перегородок, размещенных внутри корпуса вдоль его оси, закрепленных на крышке и установленных с зазором относительно стенок корпуса. Новым является то, что перегородки выполнены перекрещивающимися составными, состоящими из нескольких перфорированных пластин, расположенных под углом друг к другу. Техническим результатом изобретения является повышение качества получаемой смеси за счет интенсификации процесса смешивания компонентов при использовании нескольких зон смешивания компонентов во время движения смеси в корпусе смесителя, а также увеличить производительность смесителя. 3 ил.

Реферат

Техническое решение относится к области устройств для смешивания различных сыпучих материалов и жидких сред и может найти применение в химической, пищевой, фармацевтической и других отраслях промышленности.

Известен барабанный смеситель [1], содержащий цилиндрический корпус, вращающийся на опорных роликах. Барабан снабжен внутренними спиральными ребрами и полками для лучшего перемешивания материала. Загрузка и выгрузка материала производится с помощью шнека. Недостатками данного смесителя являются значительные затраты энергии, сложность организации процесса получения смеси, низкая производительность, вследствие периодичности и длительности процесса смешивания.

Известен барабанный смеситель [2], включающий вращающийся барабан, на внутренней поверхности которого по периметру установлены лопасти, при этом расстояние от стенки барабана до свободного конца лопасти для четных и нечетных лопастей различно. Недостатками данного смесителя являются неудовлетворительное качество смешивания, длительный цикл смешивания, большие энергетические затраты на единицу готовой смеси.

Известен барабанный смеситель [3], содержащий двухконусный барабан, ось вращения которого перпендикулярна его вертикальной оси, по которой размещено перемешивающее устройство, патрубки для загрузки компонентов и вывода готовой смеси. Перемешивающее устройство выполнено в виде соосно установленных, под патрубком для загрузки компонентов, перфорированных цилиндров. Недостатком данного смесителя является низкая производительность, вследствие расположения перемешивающего устройства в зоне загрузки компонентов смеси в корпус смесителя, что препятствует интенсивному перемешиванию сыпучего материала при вращении барабана.

Известен смеситель [4], содержащий горизонтальный барабан с приводом, снабженный рабочим органом в виде закрепленных на валу барабана лопастей, обращенных попеременно гранями и ребрами к плоскости их вращения. К недостатку данного устройства можно отнести отсутствие горизонтального продольного перераспределения материала в корпусе, что увеличивает время смешивания компонентов и снижает однородность получаемой смеси. Указанный смеситель не обеспечивает приготовление смеси требуемого качества.

Наиболее близким техническим решением к предлагаемому устройству является аппарат для смешивания пищевых материалов [5], содержащий роторный контейнер, вращающийся на горизонтальной оси, содержащий пару подвижных элементов, установленных внутри контейнера, каждый из которых состоит из перфорированной пластины. Недостатками данного устройства являются: плохое смешивание компонентов смеси около стенок контейнера, со стороны пластин, из-за наличия застойных зон; небольшая рабочая поверхность взаимодействия (контакта) перфорированных пластин с компонентами смеси, не обеспечивающая эффективное перераспределение компонентов смеси внутри контейнера; неудовлетворительное качество получаемой смеси.

Предлагаемое техническое решение направлено на совершенствование конструкции барабанного смесителя, задачей которого является повышение качества получаемой смеси и улучшение условий работы смесителя. Техническое решение позволит повысить качество получаемой смеси за счет интенсификации процесса смешивания компонентов, увеличения поверхности взаимодействия (контакта) рабочих элементов с частицами смешиваемых материалов при использовании распределительных устройств в виде перекрещивающихся перфорированных составных перегородок, расположенных внутри корпуса смесителя, предназначенных для организации дополнительного перемешивания компонентов смеси, обеспечения хаотичного движения компонентов смеси в различных направлениях внутри корпуса.

Предлагаемый барабанный смеситель содержит цилиндрический корпус с цапфой и крышкой, вал, на котором установлен корпус, подшипниковую опору, привод, поворотную раму и перемешивающее устройство, которое состоит из перфорированных перегородок, размещенных внутри корпуса и закрепленных на крышке. Перемешивающее устройство установлено с зазором относительно стенок корпуса и расположено вдоль оси корпуса. Перегородки выполнены перекрещивающимися составными, состоящими из нескольких перфорированных пластин, расположенных под углом друг к другу.

Использование в корпусе смесителя перекрещивающихся перфорированных составных перегородок, расположенных вдоль оси корпуса, позволяет изменять траекторию частиц сыпучего материала или струй жидкости и скорость движения потоков смеси в корпусе смесителя, обеспечивает всестороннее воздействие на хаотичное движение смеси, способствуя интенсивному смешиванию компонентов. Наличие нескольких зон смешивания компонентов в корпусе смесителя, создаваемых с помощью перекрещивающихся перфорированных составных перегородок, расположенных внутри корпуса, ускоряет процесс перемешивания компонентов смеси, значительно уменьшая время их смешивания и увеличивая однородность смеси. Изменяя размеры и форму перегородки, количество перфорированных пластин, расположение и размеры отверстий в ней, можно обеспечить оптимальные условия смешивания компонентов приготавливаемой смеси.

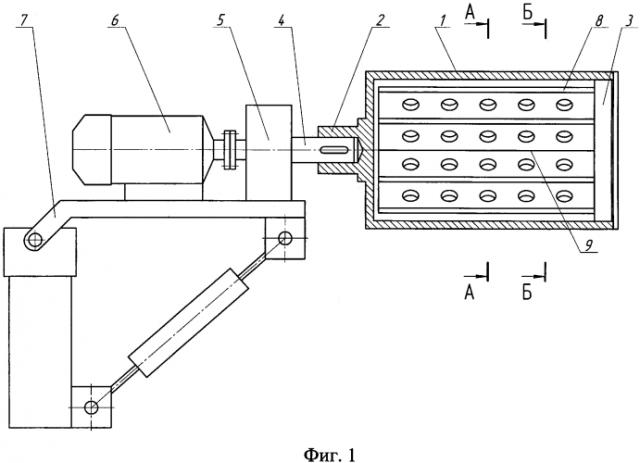

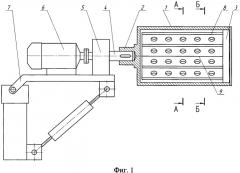

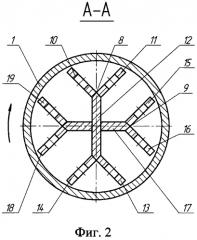

Сущность технического решения поясняется чертежами, где на фигуре 1 показан продольный разрез корпуса смесителя; на фигуре 2 поперечный разрез А-А корпуса смесителя, представляющий вариант поперечного сечения корпуса с перекрещивающимися составными перегородками из пяти перфорированных пластин; на фигуре 3 поперечный разрез Б-Б корпуса смесителя.

Барабанный смеситель состоит из цилиндрического корпуса 1 с цапфой 2, крышки 3, вала 4, установленного в подшипниковой опоре 5. Смеситель оснащен приводом 6, размещенным на поворотной раме 7. Внутри корпуса 1 вдоль его оси расположены перекрещивающиеся перфорированные составные перегородки 8 и 9, укрепленные на крышке 3 и установленные относительно корпуса с зазором. Величина зазора между корпусом и перегородкой определяется свойствами смешиваемых компонентов и составляет от 0,01 до 0,33 внутреннего диаметра корпуса. Каждая перегородка 8 и 9 выполнена составной, состоящей из нескольких перфорированных пластин, например из пяти пластин. Перегородка 8 состоит, соответственно, из пластин 10, 11, 12, 13 и 14, а перегородка 9 состоит, соответственно, из пластин 15, 16, 17, 18, 19.

Устройство работает следующим образом. При открытой крышке 3 в корпус 1 барабанного смесителя, находящийся в наклонном положении, повернутый крышкой 3 вверх, загружаются исходные компоненты. Затем корпус 1 закрывается крышкой 3 с укрепленными на ней перегородками 8 и 9 и устанавливается в горизонтальное положение. Включается привод 6, который передает вращение валу 4 и через цапфу 2, соответственно, корпусу 1. При вращении корпуса 1 компоненты смеси перемещаются из одной части корпуса в другую и в обратном направлении, проходят через зазоры между перегородками и стенками корпуса 1 и через отверстия в пластинах 10, 11, 12, 13, 14 (перегородка 8) и пластинах 15, 16, 17, 18, 19 (перегородка 9), изменяют траекторию движения, перераспределяются по сечению корпуса и интенсивно смешиваются. После достижения требуемой степени однородности смеси вращение корпуса прекращается, корпус устанавливается в наклонное положение крышкой 3 вниз, открывается крышка 3 и производится выгрузка смеси под действием собственного веса. После окончательной выгрузки смеси из корпуса цикл технологических операций по приготовлению смеси повторяется.

Использование предлагаемого устройства для смешивания сыпучих материалов или жидких сред обеспечивает, по сравнению с существующими барабанными смесителями, повышение однородности смеси, вследствие интенсивного смешивания компонентов в рабочем объеме корпуса смесителя и периодического разделения смеси на множество потоков с различным направлением и относительной скоростью движения, увеличение производительности смесителя, улучшения условий выгрузки полученной смеси и чистки внутреннего объема корпуса смесителя. В настоящее время барабанный смеситель с указанными признаками применяется в научных исследованиях по смешиванию сыпучих и жидких композиций для предприятий химической и пищевой промышленности при получении новых смесевых композиций и в лабораторной практике.

Список литературы

1. Касаткин А.Г. Основные процессы и аппараты химической технологии. - М.: Альянс, 2005. - Стр. 711.

2. Авт. свид. СССР №1162471, B01F 9/02,1985 г.

3. Авт. свид. СССР №1187869, B01F 9/02,1985 г.

4. Авт. свид. СССР №715128, B01F 9/02, В28С 5/18,1980 г.

5. Заявка JPH 03161037, B01F 9/02,1991 г.

Барабанный смеситель, содержащий цилиндрический корпус с цапфой и крышкой, вал, на котором установлен корпус, подшипниковую опору, привод, поворотную раму и перемешивающее устройство, состоящее из перфорированных перегородок, размещенных внутри корпуса вдоль его оси, закрепленных на крышке и установленных с зазором относительно стенок корпуса, отличающийся тем, что перегородки выполнены перекрещивающимися составными, состоящими из нескольких перфорированных пластин, расположенных под углом друг к другу.