Средство для очистки от ржавчины поверхности черных металлов

Иллюстрации

Показать всеИзобретение относится к химическим средствам удаления продуктов коррозии с поверхности черных металлов. Средство является экологически безопасным и представляет собой продукт деполимеризации гидролизного лигнина азотной кислотой в водно-органосольвентной среде. Предложенное средство позволяет очищать поверхности черных металлов от ржавчины без растворения самих металлов. 3 табл., 21 пр.

Реферат

Изобретение относится к средствам, предназначенным для удаления продуктов коррозии с поверхности черных металлов.

Удаление ржавчины с поверхности черных металлов является важной практической задачей, для решения которой обычно используется три способа: термический, механический и химический. Часто при очистке металла эти способы комбинируют.

Термический способ заключается в нагревании изделия газовой горелкой или в горне. Ржавчина отстает от поверхности металла и ее очищают проволочной щеткой.

При механическом способе удаления оксидов с поверхности металлических деталей простой формы обработку проводят стальным скребком, проволочной щеткой, абразивными пастами. Механическую очистку улучшает использование рыбьего жира, который впитывается в слой оксидов. В результате ржавчина легко удаляется. Недостатком использования абразивных паст является то, что в результате их воздействия происходит износ изделия и его порча. Абразивные пасты нельзя применять при зачистке резьбовых отверстий и других малодоступных участков поверхности.

Химическая очистка заключается в том, что ржавую поверхность обрабатывают реагентами. После обработки поверхность металла пассивируют.

Для химической очистки от продуктов коррозии рационально применять химические средства в виде паст и растворов.

Известна паста, предназначенная для очистки поверхности от продуктов коррозии, содержащая соляную кислоту или другие минеральные кислоты - плавиковую, серную, азотную [Ямпольский А.И. Травление металлов. М.: Металлургия. - 1980. - с.225]. Однако пары этих кислот токсичны, поэтому использование антикоррозионных продуктов на их основе представляет определенную опасность.

Известно применение растворов ортофосфорной кислоты различной концентрации, чаще всего 85 мас.%. Применение такого концентрированного раствора представляет опасность и затруднительно при обработке вертикальных и потолочных поверхностей.

Известно средство «Teroxyd», которое представляет собой бесцветную прозрачную жидкость. «Teroxyd» содержит 10…25% ортофосфорной кислоты и органические вещества. В аннотации рекомендуется хранить препарат вдали от источников огня, а обработку поверхности производить в хорошо вентилируемом помещении. Очистка поверхности с помощью этого средства содержит элементы химической и механической очистки, поэтому не может быть рекомендована в случае эмалированных и пластмассовых изделий.

Известно применение для удаления ржавчины средства «Морж» [ТУ 48-1402-6-89, 2383-357-02068474-96], которое включает воду, 14-16% ортофосфорной кислоты, до 1% алкилгидроксамовых кислот, 1,7-1,9% алифатического спирта нормального или изомерного строения, содержащего в углеводородной цепи 2-5 атомов углерода, а также стеарат цинка в количестве 1,5-1,6% и аэросил от 4 до 5%. Недостатками средства «Морж» являются сложный состав и технология его получения.

На основе ортофосфорной кислоты, амилодекстрина разработано чистящее средство [Патент РФ №2403321, МПК C23G 5/02, C23G 1/02, C23F 1/1, 2010 г.]. Недостатком этого чистящего состава является то, что амилодекстрин является водорастворимым полисахаридом, подверженным постепенному ступенчатому кислотному гидролизу, поэтому длительное хранение этого средства исключается.

Известна паста для очистки металлических поверхностей [Авторское свидетельство СССР №985149, кл. C23G 5/02 1981. Паста для очистки металлических поверхностей], которая состоит из ортофосфорной кислоты, жидкого стекла, поливинилового спирта, поверхностно-активных веществ, органических растворителей и воды.

В составе средства для очистки металлических поверхностей содержится уксусная кислота, в качестве ПАВ - сульфанол НП-3 и поливиниловый спирт. В качестве растворителей - сольвент и тетрафурфурилоксисилан, а в качестве спирта - глицерин [Авторское свидетельство СССР №1723200, кл. C23G 5/02 от 17.04.1990].

В составе этих средств имеются экологически вредные и опасные вещества, и проведение работ с пастами требует дополнительных мер безопасности и применения средств защиты. Проблематичным представляется вторичное использование или утилизация отработанной пасты.

Гидролизный лигнин (ГЛ) является побочным продуктом, который образуется при кислотном гидролизе растительных полисахаридов с целью получения раствора моносахаридов для дальнейшего их применения для биохимической переработки [Чудаков М.И. Промышленное использование лигнина. М.: Лесная промышленность. - 1972. - 216 с.].

ГЛ относится к сильно конденсированным лигнинам, которые не растворяются в водных средах, в том числе кислотах и щелочах.

При деполимеризации ГЛ азотной кислотой в органосольвентной среде образуются водорастворимые продукты, содержащие до 11 мМоль карбоксильных групп на 1 г продукта деполимеризации [Хабаров Ю.Г., Лахманов Д.Е. Изучение деполимеризации гидролизного лигнина азотной кислотой в водно-органосольвентной среде. - Физикохимия растительных полимеров: материалы V международной конференции (8-11 июля 2013 года). - Архангельск: Ин-т экол. Проблем Севера УрО РАН, 2013. - с.33-35]. Процесс деполимеризации проводят обрабатывая ГЛ раствором азотной кислоты в апротонном органическом растворителе при температуре кипения реакционной смеси. При этом происходит деполимеризация ГЛ, сопровождающаяся накоплением карбоксильных групп. После завершения реакции растворитель и неизрасходованную кислоту отделяют от продукта деполимеризации.

Изобретение относится к применению продукта деполимеризации гидролизного лигнина азотной кислотой в водно-органосольвентной среде в качестве средства для очистки поверхности черных металлов от ржавчины.

Предпосылкой для применения продукта деполимеризации (ПД) в качестве средства для очистки поверхности металла явилось то, что ПД обладает свойствами экологически безопасного водорастворимого хелатирующего соединения полимерной природы.

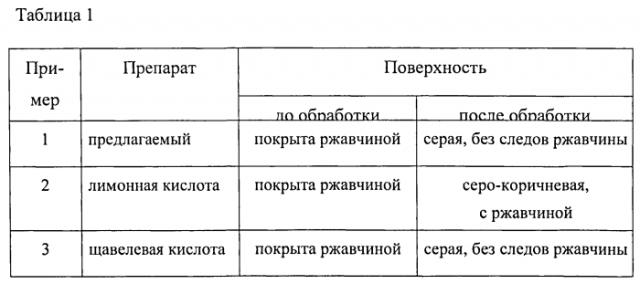

Пример 1. Ржавые стальные прутки из стали марки Ст 3 КП диаметром 5 мм поместили в раствор продукта деполимеризации гидролизного лигнина азотной кислотой (концентрация 123 г/л, содержание СООН групп в продукте деполимеризации гидролизного лигнина 9 мМоль/г) на 30 минут. После выдержки прутки промыли дистиллированной водой и высушили. Результаты изучения поверхности металла с помощью микрофотографии в отраженном свете свидетельствуют о том, что поверхность обработанных прутков стала серебристой, без следов ржавления.

Пример 2. Ржавые стальные прутки диаметром 5 мм поместили в раствор лимонной кислоты (концентрация 120 г/л, содержание СООН групп в лимонной кислоте 15,63 мМоль/г) на 30 мин. После выдержки прутки промыли дистиллированной водой и высушили. Результаты изучения поверхности металла с помощью микрофотографии в отраженном свете свидетельствуют о том, что поверхность обработанных прутков имеет большое количество следов ржавления.

Пример 3. Ржавые стальные прутки диаметром 5 мм поместили в раствор щавелевой кислоты (концентрация 120 г/л, содержание СООН групп в лимонной кислоте 22,22 мМоль/г) на 30 мин. После выдержки прутки промыли дистиллированной водой и обсушили. Результаты изучения поверхности металла с помощью микрофотографии в отраженном свете свидетельствуют о том, что поверхность обработанных прутков стала серебристой, без следов ржавления.

При обработке металлов средствами, устраняющими с поверхности металла продукты коррозии, происходит растворение оксидов железа. Поэтому эффективность применения различных средств была дополнительно проверена путем измерения степени растворения оксида железа(III) в различных растворах.

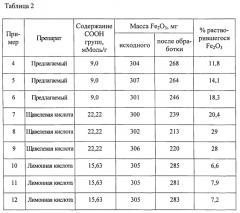

Пример 4. В химический стакан поместили навеску оксида железа(III) 304 мг и добавили 5 мл раствора продукта деполимеризации гидролизного лигнина азотной кислотой (концентрация 123 г/л). Через 15 мин нерастворившийся продукт отделили от раствора фильтрованием, промыли дистиллированной водой и высушили при 105°C до постоянной массы. Масса не растворившегося оксида железа(III) составила 268 мг. В условиях опыта растворилось 11,8% оксида железа(III).

Пример 5. Опыт в условиях примера 4, отличающийся тем, что навеска оксида железа(III) составила 307 мг, а продолжительность обработки - 45 мин. Масса не растворившегося оксида железа(III) составила 264 мг. В условиях опыта растворилось 14,1% оксида железа(III).

Пример 6. Опыт в условиях примера 4, отличающийся тем, что навеска оксида железа(III) составила 301 мг, а продолжительность обработки - 60 мин. Масса не растворившегося оксида железа(III) составила 246 мг. В условиях опыта растворилось 18,3% оксида железа(III).

Пример 7. Опыт в условиях примера 4, отличающийся тем, что в качестве раствора для травления использован раствор щавелевой кислоты концентрацией 120 г/л, навеска оксида железа(III) составила 300 мг, а продолжительность обработки - 15 мин. Масса не растворившегося оксида железа(III) составила 239 мг. В условиях опыта растворилось 20,4% оксида железа(III).

Пример 8. Опыт в условиях примера 7, отличающийся тем, что навеска оксида железа(III) составила 302 мг, а продолжительность обработки - 45 мин. Масса не растворившегося оксида железа(III) составила 213 мг. В условиях опыта растворилось 29% оксида железа(III).

Пример 9. Опыт в условиях примера 7, отличающийся тем, что навеска оксида железа(III) составила 306 мг, а продолжительность обработки - 60 мин. Масса не растворившегося оксида железа(III) составила 220 мг. В условиях опыта растворилось 28% оксида железа(III).

Пример 10. Опыт в условиях примера 4, отличающийся тем, что в качестве раствора для травления использован раствор лимонной кислоты концентрацией 120 г/л, навеска оксида железа(III) составила 305 мг, а продолжительность обработки - 15 мин. Масса не растворившегося оксида железа(III) составила 285 мг. В условиях опыта растворилось 6,6% оксида железа(III).

Пример 11. Опыт в условиях примера 10, отличающийся тем, что навеска оксида железа(III) составила 305 мг, а продолжительность обработки - 45 мин. Масса не растворившегося оксида железа(III) составила 281 мг. В условиях опыта растворилось 7,9% оксида железа(III).

Пример 12. Опыт в условиях примера 10, отличающийся тем, что навеска оксида железа(III) составила 305 мг, а продолжительность обработки - 60 мин. Масса не растворившегося оксида железа(III) составила 283 мг. В условиях опыта растворилось 7,2% оксида железа(III).

Для проверки эффекта травления были приведены опыты, в которых в растворы, предназначенные для очистки поверхности металла от ржавчины, были помещены стальные прутки без следов ржавления. После выдержки в течение заданного времени была определена масса прутков.

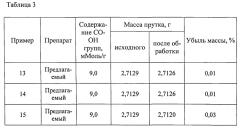

Пример 13. Стальные прутки диаметром 2 мм, изготовленные из стали Ст3 ПС, без следов ржавления, массой 2,7129 г поместили в раствор продукта деполимеризации гидролизного лигнина азотной кислотой (концентрация 27 г/л, содержание СООН групп в продукте деполимеризации гидролизного лигнина 10,4 мМоль/г) на 1 ч. После выдержки прутки промыли дистиллированной водой, высушили и определили массу. Масса стальных прутков после выдержки в растворе составила 2,7126 г. Убыль массы 0,01%.

Пример 14. Опыт в условиях примера 13, отличающийся тем, что продолжительность выдержки составила 2 ч. Масса стальных прутков после выдержки в растворе составила 2,7126 г. Убыль массы 0,01%.

Пример 15. Опыт в условиях примера 13, отличающийся тем, что продолжительность выдержки составила 24 ч. Масса стальных прутков после выдержки в растворе составила 2,7120 г. Убыль массы 0,03%.

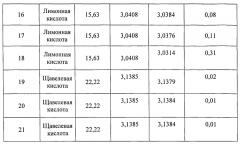

Пример 16. Опыт в условиях примера 13, отличающийся тем, что в качестве реагента использован раствор лимонной кислоты, концентрацией 120 г/л, масса стальных прутков без следов коррозии 3,0408 г, продолжительность выдержки составила 1 ч. Масса стальных прутков после выдержки в растворе составила 3,0384 г. Убыль массы 0,08%.

Пример 17. Опыт в условиях примера 16, отличающийся тем, что продолжительность выдержки составила 2 ч. Масса стальных прутков после выдержки в растворе составила 3,0376 г. Убыль массы 0,11%.

Пример 18. Опыт в условиях примера 16, отличающийся тем, что продолжительность выдержки составила 24 ч. Масса стальных прутков после выдержки в растворе составила 3,0314 г. Убыль массы 0,31%.

Пример 19. Опыт в условиях примера 16, отличающийся тем, что в качестве реагента использован раствор щавелевой кислоты, концентрацией 120 г/л, масса стальных прутков без следов коррозии 3,1385 г, продолжительность выдержки составила 1 ч. Масса стальных прутков после выдержки в растворе составила 3,1379 г. Убыль массы 0,02%.

Пример 20. Опыт в условиях примера 19, отличающийся тем, что продолжительность выдержки составила 2 ч. Масса стальных прутков после выдержки в растворе составила 3,1384 г. Убыль массы 0,01%.

Пример 21. Опыт в условиях примера 19, отличающийся тем, что продолжительность выдержки составила 24 ч. Масса стальных прутков после выдержки в растворе составила 3,1384 г. Убыль массы 0,01%.

Результаты примеров 1-21 сведены в таблицы 1-3.

Результаты, приведенные в таблице 1, показали, что обработка поверхности стали с помощью раствора продукта деполимеризации гидролизного лигнина азотной кислотой позволяет полностью устранить следы ржавления. Эффект объясняется растворением оксидов железа с поверхности металла. Это подтверждается и результатами примеров 4-11 (таблица 2).

Предлагаемый реагент является избирательным, он производит очистку поверхности металла от ржавчины без растворения самого металла (без эффекта травления). Об этом свидетельствуют данные, приведенные в таблице 3. С учетом того, что удельное содержание кислых групп в предлагаемом препарате в 1,5-2 раза меньше, чем в лимонной и щавелевой кислотах, можно утверждать, что продукт деполимеризации гидролизного лигнина азотной кислотой более эффективен в качестве средства для очистки поверхности металла, чем лимонная и щавелевая кислота.

Таким образом, очистка поверхности предлагаемым средством происходит эффективно (обеспечивается высокая степень чистоты), при этом не происходит травления поверхности металла. Кроме того, предлагаемый препарат является экологически безопасным и не токсичным.

Применение продукта деполимеризации гидролизного лигнина азотной кислотой в водно-органосольвентной среде в качестве средства для очистки поверхности черных металлов от ржавчины.