Способ изготовления сталемедных эластичных проводов

Иллюстрации

Показать всеИзобретение относится к области кабельного производства и может быть использовано при производстве неизолированных проводов с повышенной эластичностью и электропроводностью для использования в качестве проводников дроссельных, междроссельных, междупутных перемычек и электротяговых соединителей рельсовых цепей электрифицированных железных дорог, а также для соединительных элементов в системах электроэнергетики. При изготовлении сталемедных эластичных проводов сталемедные проволоки с электропроводностью 50-60% от медных проволок того же сечения перед скруткой в многопроволочную жилу подвергают термообработке в режиме отжига в безокислительной атмосфере при температуре 630-700°C, а скрутку осуществляют в режиме, исключающем закручивание сталемедных проволок вокруг своей оси в процессе скрутки. Технический результат заключается в повышении эластичности многопроволочного проводника перемычек и соединителей в условиях циклического изгиба и кручения при эксплуатации. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области кабельного производства и может быть использовано при производстве неизолированных проводов с повышенной эластичностью и электропроводностью для использования в качестве проводников дроссельных, междроссельных, междупутных перемычек и электротяговых соединителей рельсовых цепей электрифицированных железных дорог, а также для соединительных элементов в системах электроэнергетики.

Известен способ получения отожженной сталемедной проволоки, включающий нагрев проволоки в мотках до температуры 550-580°C, выдержку при этой температуре в течение 3-5 часов и последующее охлаждение со скоростью 2-10 °C/мин (см. А.С. №2046720 SU, МПК 7 C21D 9/25, опубл.15.11.1991).

Недостаток данного изобретения заключается в предложенном режиме отжига, который не устраняет наклеп стальной основы, полученный при изготовлении сталемедных проволок, например волочением, ввиду частичной рекристаллизации и не позволяет получить провод с достаточной эластичностью.

Известна технология изготовления провода неизолированного сталемедного, который скручивают из семи медных и двенадцати стальных проволок в форме каната, при этом медные проволоки скручивают с шагом 100-150 мм, а стальные проволоки - 150-200 мм (см. Пат. №2256251 RU, МПК 7 H01B 5/08, опубл. 10.07.2005).

Известна технология изготовления провода электрического и проводников для межрельсовых элементов железнодорожных путей, содержащая наложение на центральный сердечник внутреннего повива из стальных проволок, в вариантах имеющих никелевое, цинковое или хромовое покрытие, и наружного повива из медных проволок и стальных с медным или никелево-медным покрытием (см. Пат.№2179348 RU, МПК 7 H01B 5/08, опубл. 10.02.2002 и Пат. №2185970 RU, МПК 7 B60M 1/30, опубл. 27.07.2002, соответственно).

Основным недостатком технологии изготовления и конструкций данных проводов является то, что они скручиваются из проволок с сильно различающимися прочностными и пластическими свойствами - медных и стальных. В условиях циклических знакопеременных нагрузок, характерных для работы рельсового соединителя, повивы из медных и стальных проволок будут деформироваться совершенно по разному, что существенно снизит эластичность и надежность работы провода в целом. Даже частичное разрушение повива из медных проволок приведет к повышению электросопротивления провода в целом и неизбежному пережогу соединителя или перемычки тяговым током.

Известен способ изготовления адаптированных к монтажу в железнодорожном пути биметаллических сталемедных многопроволочных проводов, согласно которому провода, свитые в многопроволочную жилу из проволок со стальным сердечником и медной оболочкой, имеющих проводимость не более 50% от медных проволок того же сечения, подвергают отжигу в термической печи или большим током при температуре 850-1080°C продолжительностью не менее 30 мин (см. Патент №2139799 RU, МПК 7 B60M 1/00, опубл.20.10.1999).

Основным недостатком данного способа изготовления адаптированных к монтажу, т.е. более гибких, проводов является то, что при таком режиме отжига сталемедные провода полностью теряют упругие свойства, что снижает их эластичность и эксплуатационную надежность при работе в составе рельсового соединителя в условиях циклических знакопеременных нагрузок, обусловленных перемещением рельсов при прохождении состава.

Кроме того, отжиг в данном температурном диапазоне приводит к интенсивному растворению элементов биметалла друг в друге, особенно стали в меди, и, как следствие, к существенному снижению электропроводности медного слоя и провода в целом. Этот факт наряду с проводимостью сталемедных проволок провода не более 50% от меди существенно снижает величину предельной токовой нагрузки на провод.

Наиболее близким к заявляемому является способ изготовления сталемедных эластичных проводов с повышенной электропроводностью, согласно которому биметаллические проволоки со стальным сердечником и медной оболочкой электропроводностью 50-60% от медных проволок того же сечения количеством не менее шестидесяти одной проволоки свивают в многопроволочную жилу и после свивки жилу подвергают термообработке, причем перед термообработкой многопроволочную жилу подвергают упругопластическому изгибу не менее чем в двух взаимно перпендикулярных плоскостях на величину не менее ее наружного диаметра, а термообработку проводят путем отжига при температуре 720-820°C в течение 4-6 часов в безокислительной атмосфере, последующего охлаждения до 180-200°C в той же среде и окончательного охлаждения на воздухе. Кроме того, многопроволочную жилу свивают из биметаллических проволок, которые накладывают последовательно не менее чем в четыре повива с чередующимися направлениями свивки (см. Патент №2310250 RU, МПК 7 H01B 5/08, опубл. 10.11.2007).

Основным недостатком данного способа изготовления эластичных, т.е. более гибких, проводов является то, что при таком режиме отжига скрученной из сталемедных проволок жилы происходит спекание отдельных проволок в проводах, что снижает их эластичность и провода в целом теряют упругие свойства, важные при монтаже и работе в составе перемычек и соединителей в условиях циклических знакопеременных нагрузок. Провода данной конструкции в значительной степени подвержены механическим повреждениям, вплоть до разрушения, вследствие разрыва проволок, например, путевыми машинами. Кроме того, скрутка проводов из не менее шестидесяти одной проволоки технологически низкоэффективна, особенно при изготовлении проводов малых сечений, ввиду уменьшения диаметра отдельных проволок.

В основу изобретения положена задача разработки способа изготовления сталемедных проводов, обладающих повышенной эластичностью наряду с высокой электропроводностью, в составе перемычек и соединителей при их работе в рельсовых и электрических цепях в условиях знакопеременного изгиба и кручения сталемедного проводника, что позволит повысить их надежность и увеличить срок службы, а их конструкция должна обеспечивать повышенную стойкость к механическому воздействию и высокую технологическую эффективность процесса изготовления проводов.

Поставленная задача решается тем, что при изготовлении сталемедных эластичных проводов, включающем скрутку сталемедных проволок с электропроводностью 50-60% от медных проволок того же сечения в многопроволочную жилу путем последовательного наложения повивов с чередующимися направлениями скрутки, сталемедные проволоки перед скруткой в многопроволочную жилу подвергают термообработке в режиме отжига в безокислительной атмосфере при температуре 630-700°C, а скрутку осуществляют в режиме, исключающем закручивание сталемедных проволок вокруг своей оси в процессе скрутки. Кроме того, скрутку многопроволочной жилы осуществляют из сталемедных проволок с объемным содержанием меди в пределах 40-50% количеством не менее тридцати семи с кратностью шага скрутки повивов в пределах 10-20.

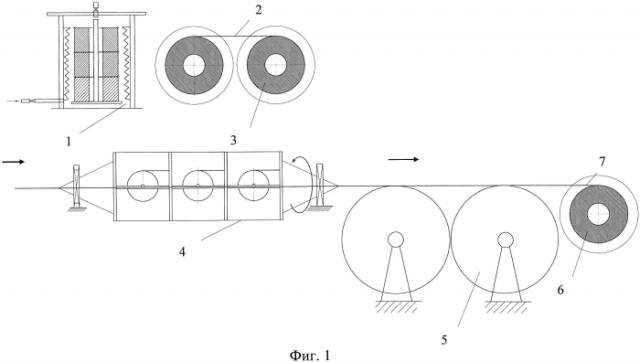

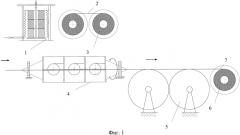

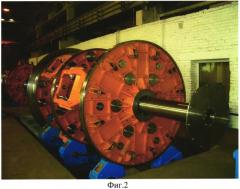

Сущность изобретения поясняется чертежами, где на фиг.1 показана схема технологического процесса изготовления сталемедных эластичных проводов, на фиг.2 представлена фотография планетарной крутильной машины, на фиг.3 приведена графическая зависимость усилия изгиба (эластичности) провода сечением 70 мм2 с номинальной электропроводностью 50% на 90 град. с предварительно термообработанными 61 проволоками (поз.1), с предварительно термообработанными 37 проволоками (поз.2) и термообработанной 61 проволочной жилой после скрутки (поз.3) от текущего значения температуры отжига, где по оси ординат отмечены значения усилия изгиба, а по оси абсцисс - значения текущей температуры отжига.

Провод сталемедный эластичный изготавливается следующим образом.

Сталемедную проволоку, состоящую из стального сердечника и медной оболочки, получают многократным волочением из сталемедной катанки, имеющей прочное соединение стали с медью. После волочения сталемедной проволоки до необходимого диаметра ее подвергают термообработке в режиме отжига в проходной печи, установке индукционного нагрева или в садочной печи 1 (см.фиг.1) в безокислительной атмосфере - в вакууме или защитных газах, с предварительной намоткой в бухты или на катушки. В процессе нагрева в диапазоне температур 630-700°C за счет рекристаллизации структуры стали увеличивается ресурс пластичности стального сердечника и сталемедной проволоки в целом, а также происходит релаксация внутренних напряжений, накопленных сталемедной проволокой в процессе волочения. Кроме того, происходит взаимная диффузия атомов железа и меди, которая повышает прочность соединения сердечника с оболочкой сталемедной проволоки, что увеличивает количество знакопеременных изгибов проволоки до разрушения. Температура 630°C является достаточной для полной рекристаллизации стальной основы. В диапазоне температур 630-700°C в стальной основе сталемедной проволоки образуется структура, которая обеспечивает хорошие пластические свойства основы и эластичность многопроволочного провода в целом. При нагреве выше 700°C проволока становится настолько пластичной, что это может привести к высокой обрывности проволоки при скрутке.

После полного остывания проволоки в безокислительной атмосфере проволоку 2 наматывают на шпули 3, которые устанавливаются в люльки роторов крутильной машины 4. При одновременном вращении роторов и разматывании проволоки со шпуль происходит последовательная свивка многопроволочной жилы провода. Полученная жила провода 6 после свивки транспортируется двушкивным тянущим блоком 5 машины 4 и сматывается на барабан 7 приемным устройством машины 4.

В качестве крутильной машины 4 могут использоваться машины сигарного или планетарного типа со 100% откруткой шпуль (см. фиг.2), в которых исключена закрутка проволоки вокруг своей оси при скрутке провода, что исключает раскручиваемость провода после скрутки и повышает равномерность его пластических свойств по длине. После скрутки в таком режиме в проволоке остаются только незначительные напряжения упругопластического изгиба, который происходит при наложении повивов. Остаточные напряжения изгиба, распределенные по сечению, при знакопеременных циклических деформациях провода в перемычках и соединителях, накладываясь на рабочие напряжения, могут повысить срок эксплуатации элементов рельсовых цепей до разрушения за счет большей эластичности провода.

За счет предварительной термообработки (отжига) сталемедной проволоки с высокой электропроводностью и объемным содержанием меди 40-50%, при отсутствии спекания проволок в повиве сопоставимую эластичность провода можно получить при скрутке многопроволочной жилы не менее чем из тридцати семи проволок. Сопоставимую с более многопроволочными проводами эластичность обеспечивает высокое содержание пластичной меди. При этом увеличение диаметра проволок и уменьшение их количества при одинаковом сечении провода позволит повысить производительность при волочении и скрутке, а также использовать конструктивно более простую крутильную машину. В целом это повышает технологическую эффективность всего процесса изготовления провода. Провода, скрученные из проволок большего диаметра, меньше подвержены обрывам проволок при механическом воздействии на провод.

Полученный эластичный сталемедный провод в дальнейшем разрезается на мерные отрезки и используется в качестве проводника при изготовлении дроссельных перемычек и электротяговых соединителей, например, типа ДМС и ЭМС.

В качестве конкретного примера реализации способа изготавливали сталемедный эластичный провод сечением 70 мм2, свитый из 61 термообработанной сталемедной проволоки диаметром 1,20 мм с оболочкой из меди марки M2 объемным содержанием 52%, и провод сечением 70 мм, свитый из 37 проволок диаметром 1,55 мм с оболочкой из меди марки М0к объемным содержанием 48%. Проволоки имели номинальную электропроводность 50% от медной проволоки того же диаметра за счет применения разных марок меди. Сталемедную проволоку в линии волочильного стана наматывали на стальные катушки емкостью 800-900 кг, которые загружались в специальные муфели из жаростойкой стали с песочным затвором, крышкой и трубкой для подачи газовой безокислительной атмосферы. В качестве газа безокислительной атмосферы использовали углекислоту, которую подавали в муфель из баллона с определенным расходом для предварительной продувки муфеля и в течение всего времени отжига и охлаждения до 80-100°С. Муфели помещали в шахтную термическую печь ПШЗ 10.20-12 и в течение 5 часов нагревали до температур 600, 630, 650, 680 и 700°C с последующим охлаждением. После остывания муфелей до 80-100°C катушки с проволокой вынимали из муфеля для дальнейшего остывания до температуры 20°C на воздухе. После остывания медная оболочка имела цвет от медного до темно-красного.

Проволоку с катушек перематывали на шпули планетарной крутильной машины KVR 18+24/500 (см.фиг.2). В первом проходе скрутки провода из 61 проволоки свивали сердечник конструкции 1+6+12 (проволок) с кратностью шагов скрутки: 19 (1 повив) и 14 (2 повив). Во втором проходе на этот сердечник накладывали еще два повива - конструкции 18+24 (проволок) с кратностью шагов скрутки: 11 (3 повив) и 11 (4 повив).

В первом проходе скрутки провода из 37 проволок свивали сердечник конструкции 1+6 (проволок) с кратностью шага скрутки 20 (1 повив). Во втором проходе на этот сердечник накладывали еще два повива - конструкции 12+18 (проволок) с кратностью шагов скрутки: 14 (2 повив) и 11 (3 повив).

Скрутку проводов на всех повивах осуществляли при 100% открутке шпуль.

От проводов сечением 70 мм2, скрученных из проволок, отожженных при разных температурах, отрезались мерные образцы длиной 200 мм для измерения усилия изгиба на 90 град. (эластичности) и 1500 мм для изготовления соединителя ЭМСЭВ 70-1500. Результаты испытаний эластичности проводов приведены в виде графических зависимостей на фиг.3.

Приведенная на фиг.3 зависимость показывает, что усилие изгиба проводов монотонно снижается с 0,25 кН до 0,20 кН для 37 проволочного и с 0,24 кН до 0,18 кН для 61 проволочного провода во всем диапазоне температур проведения отжига входящих в провода проволок и соответственно повышается его эластичность. Значение усилия изгиба для проводов не должно превышать 0,25 кН, что предусмотрено документом НБ ЖТ ТЩТ 120-2003 «Перемычки дроссельные», который регламентирует параметры перемычек.

Образцы соединителей типа ЭМСЭВ 70-1500 с 61 проволочным и 37 проволочным проводами сечением 70 мм2 по результатам испытаний соответствуют всем требованиям технических условий НФТХ 30.004-2010.

При отжиге скрученной многопроволочной жилы при более высоких температурах в диапазоне 720-800°C усилие изгиба с увеличением температуры в начале диапазона снижается, но незначительно с 0,23 кН до 0,22 кН, а затем начинает возрастать и выходит за пределы допустимого значения. Изучение отожженной жилы показывает, что увеличивается количество спеченных проволок. Это и приводит к потере эластичности.

Кроме того, для изготовления сталемедного провода малых сечений, например 50 мм2, для жилы из 61 проволоки необходимо в линии волочильного стана протягивать сталемедную проволоку до диаметра 1,02 мм. Для жилы того же сечения из 37 проволок необходима проволока диаметром 1,35 мм, что позволяет увеличить производительность волочильной линии в 1,75 раза и упростить технологию последующего процесса скрутки.

Соединители с проводами из 37 проволок, установленные в рельсовых цепях, меньше подвержены механическим повреждениям (например, от щеток снегоочистительной машины), чем с проводами из 61 проволоки, за счет большего диаметра проволок, входящих в конструкцию провода.

1. Способ изготовления сталемедных эластичных проводов, включающий скрутку сталемедных проволок с электропроводностью 50-60% от медных проволок того же сечения в многопроволочную жилу путем последовательного наложения повивов с чередующимися направлениями скрутки, отличающийся тем, что сталемедные проволоки перед скруткой в многопроволочную жилу подвергают термообработке в режиме отжига в безокислительной атмосфере при температуре 630-700°C, а последующую их скрутку осуществляют в режиме, исключающем закручивание сталемедных проволок вокруг своей оси в процессе скрутки.

2. Способ по п.1, отличающийся тем, что скрутку многопроволочной жилы осуществляют из сталемедных проволок с объемным содержанием меди в пределах 40-50% количеством не менее тридцати семи с кратностью шага скрутки повивов в пределах 10-20.